Виды цепных конвейеров

Среди разнообразия конструкций цепных конвейеров выделяют следующие основные виды:

- Вертикальные. Предназначены для подъема полезной нагрузки с уровня на уровень вертикально или под крутым углом. Они снабжаются захватами, контейнерами или открытыми площадками для размещения перемещаемого материала или предметов. Преимущество их заключается в малой занимаемой площади и возможности непрерывной подачи груза. Управление такими устройствами, в отличие от лифтов, не требует постоянного вмешательства оператора или автоматизированной системы.

- Горизонтальные. Применяются для транспортировки сыпучих ил полужидких субстанций, как мелкодисперсных, так и кусковых. Для перемещения мелкодисперсных материалов используются закрытые пылезащищенные цепные конвейеры.

- Наклонные. Допускается уклон до 45°. Снабжаются защитными бортиками для предотвращения падения груза с высоты.

Горизонтальные конвейеры применяются также для перемещения туш в морозильниках, подачи деталей на основной сборочный конвейер.

Классификация транспортеров по типу трассы

Это разделение на типы основывается на положении и траектории движения самой ленты. В зависимости от неё транспортёры сыпучих материалов бывают:

- Горизонтальные прямые — в них лента движется по прямой, а барабаны располагаются на одной высоте. Бывают как роликовые, так и безроликовые конвейеры, имеющие свои достоинства и недостатки и подходящие для конкретных условий эксплуатации. Эти конвейеры просты в установке и обслуживании, недороги и эффективны, но не позволяют решать некоторые задачи;

- Наклонные, при перемещении по которым материал поднимается на определенную высоту или спускается. Угол наклона может меняться в широких пределах, но обычно не превышает 15°. Ленты конвейеров с более крутым углом изготавливают с поперечинами, чтобы зерно не скатывалось вниз. Также существуют ленточные конвейеры с постоянным или изменяемым углом наклона. На зернообрабатывающих предприятиях они применяются на линиях зерноочистки, а основное назначение их — транспортировка зерна между ступенями очистки, погрузка его в транспорт и на участки хранения;

- L-образные конвейеры, в которых угол наклона ленты меняется только в одном месте;

- Z-образные конвейеры с двумя «изломами»;

- Горизонтальные поворотные конвейеры, в которых высота транспортировки материала остаётся неизменной, но меняется направление движения.

Также используются модульные транспортеры, в которых трасса набирается из нескольких отдельных прямых лент, а материал просто пересыпается с одной ленты на другую. Их характеристики зависят от количества и характеристик каждого модуля в отдельности.

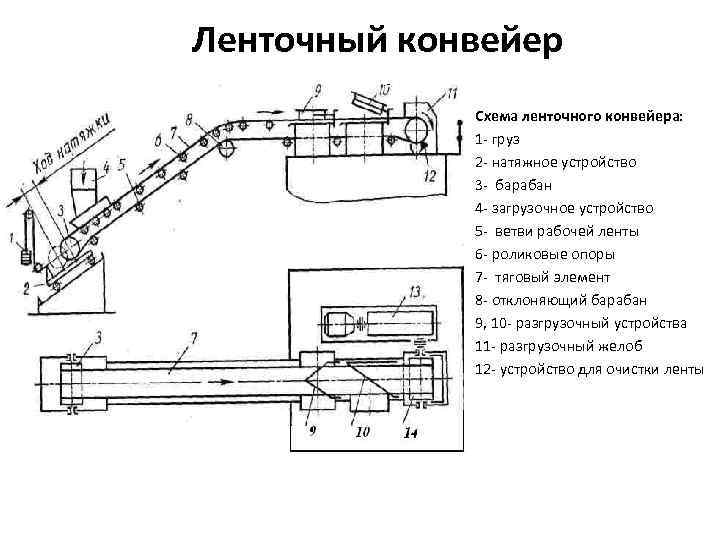

Описание и устройство ленточных конвейеров

Конвейеры этого типа широко применяются на различных предприятиях благодаря тому, что подходят для транспортировки практически любых видов грузов (за исключением жидких) в горизонтальном и наклонном направлениях, позволяя организовать разнообразные транспортные схемы. Востребованность данного оборудования также объясняется простотой его конструкции, легкостью в эксплуатации, надежностью и широким диапазоном производительности.

Тяговый элемент ленточного конвейера (лента), огибая направляющие элементы, двигается по стационарным роликовым опорам и приводится в движение приводным барабаном, связанным с электродвигателем через передаточный механизм. Верхняя (рабочая) ветвь ленты, на которой располагается груз, перемещается по желобчатым роликовым опорам. Нижняя часть (ее также называют холостой) опирается на прямые роликовые опоры. Движение осуществляется благодаря силе трения, возникающей между лентой и приводным барабаном при обеспечении достаточного натяжения.

Основные узлы ленточного конвейера включают тяговый элемент, одновременно выполняющий функции рабочего (несущего) элемента, опорные конструкции (стационарные роликовые опоры или жесткий настил), приводное устройство, состоящее из передаточного механизма, электродвигателя и приводного барабана, натяжные элементы (винтовое или грузовое), загрузочные и разгрузочные конструкции, станину, на которой крепятся эти узлы. Ниже описаны некоторые схемы ленточных конвейеров, использующихся на различных предприятиях.

Одна из распространенных разновидностей такого оборудования — горизонтальный ленточный конвейер с передвижным загрузочным устройством. Сыпучие грузы здесь разгружаются через концевой барабан (который одновременно может быть и приводным). Предварительное натяжение обеспечивается горизонтальным грузовым устройством. Длина оборудования может составлять 300 м. Для транспортировки мешков в качестве опорного устройства для поддержки рабочей ветви имеется настил, борта представляют собой направляющие для штучных грузов.

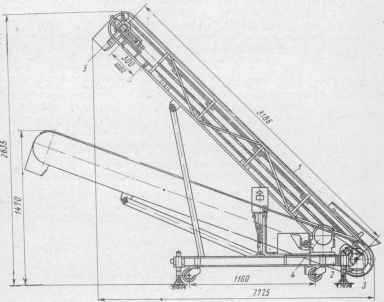

Во вспомогательном производстве часто используются передвижные конвейеры, станина которых устанавливается на ходовых колесах. Натяжное и приводное устройства в таком оборудовании обычно располагаются рядом. Они также часто оснащаются механизмами для изменения высоты подъема транспортируемых грузов и угла их наклона (двухбарабанные устройства с ручным приводом). Для получения выигрыша в силе при этом используется система блоков. Фиксация угла наклона производится с помощью храпового колеса. Расстояние между концевыми барабанами различных моделей может составлять от 5 до 20 м.

Оборудование для перемещения штучных грузов отличается от конвейеров для сыпучих грузов меньшими промежутками между роликовыми опорами. Например, расстояние между опорами рабочей ветви для транспортировки мешков должно составлять 400-500 мм, чтобы мешок располагался минимум на двух опорах. Часто вместо роликовых опор используют сплошной настил.

Для снижения удельной энергоемкости при транспортировке сыпучих грузов с помощью ленточных конвейеров и увеличения их производительности конструкторы разрабатывают новые типы опорных устройств, обладающих более низким коэффициентом сопротивления.

Интересны с этой точки зрения конвейерные ленты на воздушной подушке. Их рабочая ветвь опирается при движении на опорное устройство, выполненное в виде желоба с прорезью по всей длине. Холостая ветвь опирается на плоское металлическое перфорированное дно. Под ним располагается воздухораспределительная коробка, в нее нагнетается воздух, проходящий затем через перфорированное дно. За счет перепада давления лента приподнимается, а через образовавшийся зазор воздух движется дальше. С рабочей ветвью происходит то же самое. Воздух, проходя через второй зазор, уходит в атмосферу. Такая схема позволяет повысить скорость ленты без увеличения ее износа. Это возможно благодаря тому, что трение ленты о желоб заменяется трением о воздух. В свою очередь, повышение скорости приводит к росту производительности и уменьшению энергозатрат.

Конвейер ленточный

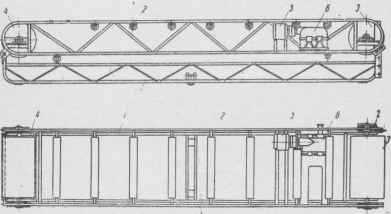

Ленточные конвейеры наиболее производительный вид непрерывного транспорта, используемый для транспортировки сыпучих (мелкокусковатых), с насыпной плотностью не более 1,5 т/м3, тарных или штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования может достигать до 300 м, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Технические характеристики и принцип действия ленточных конвейеров

Ленточный конвейер условно можно разбить на три части: головную, среднюю и хвостовую. Конвейеры могут устанавливаться горизонтально или наклонно до 18 градусов в зависимости от транспортируемого материала и скорости движения ленты. Разгрузка конвейера производится в головной части, или в средней (для этого применяются плужковые сбрасыватели или разгрузочные тележки). В качестве несущего и тягового органа применяется резинотканевая лента на основе ткани ТК-100. Исходя из этих показателей 2-х прокладочная лента на ткани ТК-100-2 может с успехом заменить 4-5 прокладочную на ткани БКНЛ-65-2. При этом она ещё имеет и меньший вес и толщину, что положительно сказывается на сроке службы конвейерной ленты. Загрузка конвейера производится в хвостовой части специальным загрузочным устройством. Механизмы подъема, опускания и выдвижения с длиной транспортирования до 40 м. и шириной ленты 500 — 650 мм.. C длиной транспортирования до 200 м. и шириной ленты 500 мм., 650 мм., 800 мм., 1000 мм.

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

| Конвейер У2-УЛК-50/1 | Конвейер У2-УЛК-65/1 | Конвейер У2-УЛК-80/1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) |

100 |

175 |

350 |

||||||||||||

| Скорость ленты, макс. м/с |

2,5 |

2,5 |

2,5 |

||||||||||||

| Ширина ленты, мм |

500 |

650 |

800 |

||||||||||||

| Длина транспортирования, м – Lк |

47 |

92 |

137 |

197 |

270 |

47 |

67 |

97 |

142 |

197 |

17 |

37 |

52 |

87 |

117 |

| Установленная мощность, кВт |

3* |

5,5* |

7,5* |

11* |

15* |

3* |

5,5* |

7,5* |

11* |

15* |

3* |

5,5* |

7,5* |

11* |

15* |

| Масса 1 п.м. средней части, кг |

20 |

23 |

26 |

||||||||||||

| Ширина колеи тележки В1, мм |

770 |

1010 |

1070 |

||||||||||||

| Высота става, Н, мм |

735 |

735 |

735 |

||||||||||||

| Тип тележки |

ТР-50м |

ТР-65м-1щ |

ТР-80-1щ |

*При работе с тележкой ТР мощность увеличивается. 50х3 ГОСТ 10704, из трубы прямоугольной 80х60х3,5 ГОСТ 8645

| Конвейер У2-УЛК-50- П1 | Конвейер У2-УЛК-65- П1 | Конвейер У2-УЛК-80- П1 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) |

100 |

175 |

350 |

||||||||||||

| Скорость ленты, макс. м/с |

2,5 |

2,5 |

2,5 |

||||||||||||

| Ширина ленты, мм |

500 |

650 |

800 |

||||||||||||

| Длина транспортирования, м – Lк |

47 |

92 |

137 |

197 |

270 |

47 |

67 |

97 |

142 |

197 |

17 |

37 |

52 |

87 |

117 |

| Установленная мощность, Квт |

3 |

5,5 |

7,5 |

11 |

15 |

3 |

5,5 |

7,5 |

11 |

15 |

3 |

5,5 |

7,5 |

11 |

15 |

| Высота става, Н, мм |

735 |

735 |

735 |

||||||||||||

| Высота трассы Н1, мм Исполнение 2 |

до 5000 |

до 4000 |

до 3000 |

||||||||||||

| Минимальный радиус R 1 Исполнение 2, м |

50 — 60 |

75 — 90 |

10 — 150 |

||||||||||||

| Мощность при исполнении 2, кВт | 5,5 | 7,5 | 11 | 15 | 18 | 5,5 | 7,5 | 11 | 15 | 18 | 7,5 | 11 | 15 | 18 | 22 |

| Конвейер У2-УЛК-50-П2 | Конвейер У2-УЛК-65-П2 | Конвейер У2-УЛК-80-П2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) |

100 |

175 |

350 |

||||||||||||

| Скорость ленты, макс. м/с |

2,5 |

2,5 |

2,5 |

||||||||||||

| Ширина ленты, мм |

500 |

650 |

800 |

||||||||||||

| Длина транспортирования, м – Lк |

47 |

92 |

137 |

197 |

270 |

47 |

67 |

97 |

142 |

197 |

17 |

37 |

52 |

87 |

117 |

| Установленная мощность, кВт |

3 |

5,5 |

7,5 |

11 |

15 |

3 |

5,5 |

7,5 |

11 |

15 |

3 |

5,5 |

7,5 |

11 |

15 |

| Высота става, Н, мм |

735 |

735 |

735 |

||||||||||||

| Масса 1 п.м средней части |

140 |

17,5 |

19,0 |

Устройство и принцип работы

Конструкция и принцип работы пластинчатых конвейеров мало чем отличаются от устройства и механизма действия стандартного ленточного оборудования. В их комплектацию также входит лента, система управления, один или несколько двигателей. Основой служит сборная и портативная металлическая конструкция, к которой крепятся опоры и механизм. Другими составными элементами оборудования для транспортировки крупногабаритных грузов являются:

- грузонесущее полотно из пластиковых или стальных пластин,

- ходовые валики,

- цепной тяговый механизм,

- станции для привода и натяжения.

На производстве питание пластинчатых конвейеров осуществляется за счет электрического тока. Выбор пластин зависит от характеристик груза: для транспортировки крупногабаритных предметов и материалов лучше выбрать устройство со стальными пластинами, а для легких – с пластиковыми. Это позволит облегчить конструкцию, снизить энергопотребление и, как следствие, свои расходы.

Это интересно: Конус Морзе — размеры, габариты, характеристики, назначение

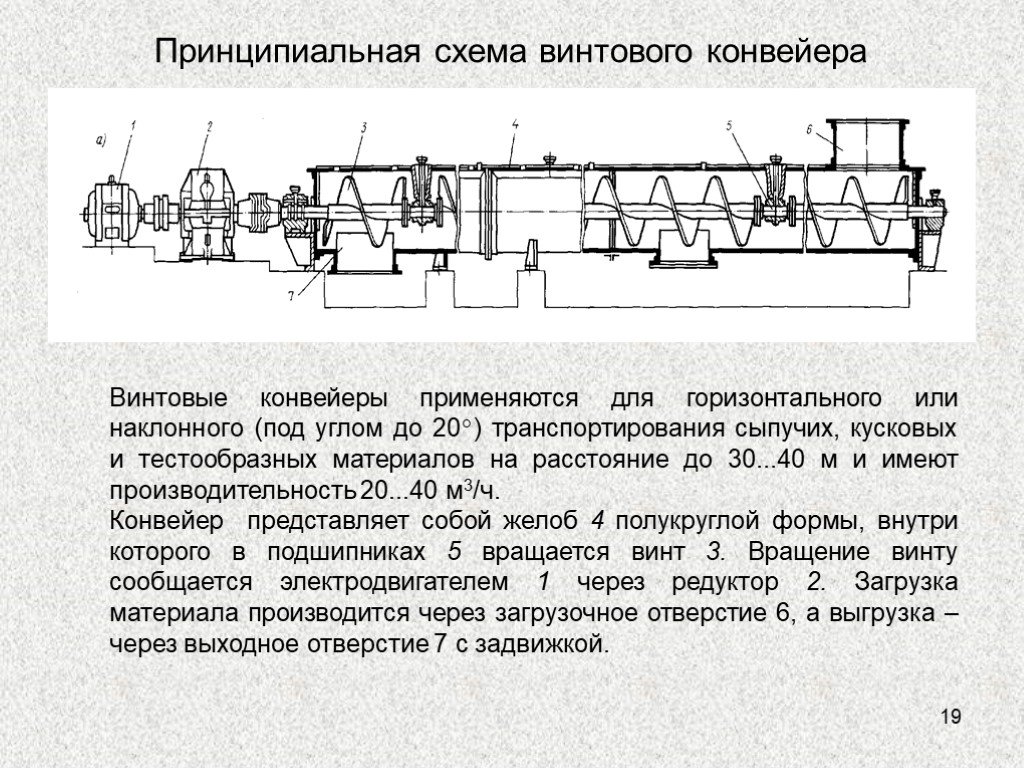

Как устроен винтовой конвейер

Рассмотрим устройство шнекового транспортера, принцип его работы и основные параметры. Конструкция корпуса конвейера состоит из желоба, который снабжен загрузочными секциями. Внутри корпуса располагается винт (шнек) — основной рабочий элемент. Его вращает электрический двигатель. Лопасти шнека захватывают груз и перемещают по линии к выпускным патрубкам. Винт транспортера ─ это труба, к которой приварены лопасти.

Принцип работы и конструкция шнекового транспортера

Действие винтовых конвейеров основано на осевой движущей силе. Винт шнекового конвейера вращается в закрытом неподвижном желобе с помощью электродвигателя с редуктором и двух муфт. Его поддерживают подвесные опоры: концевые и промежуточные. Корпус (желоб) состоит из секций, выполненных из листовой стали. Её толщина варьируется от 2мм до 6мм в зависимости от типа и назначения конструкции. Для герметизации все секции соединяются между собой фланцами на болтах и прокладках.

Работа горизонтального шнекового конвейера состоит с трёх этапов:

- подача насыпного материала в загрузочное отверстие;

- постепенное перемещение груза в разгрузочное отверстие при вращении винта;

- выгрузка.

Винт транспортера скользит вдоль желоба и материал продвигается. Подшипники скольжения используются как опори для шнека. Конечный упорный подшипник воспринимает продольное усилие.

Для помещения транспортируемого материала внутрь конвейера используют загрузочное устройство. Это люк в крышке желоба с впускным патрубком, который обеспечивает герметичность. Разгрузочным устройством называется отверстие в желобе транспортера.

Технические характеристики шнекового транспортера

Для каждого заказчика индивидуально подбирается вид винтового конвейера по конкретным техническим характеристикам:

- производительность, м3/ч;

- диаметр винта, мм;

- шаг винта, мм;

- толщина лопасти винта, мм;

- тип винта;

- максимальная длина транспортирования, м и др.

Схема будущего конвейера и его элементы проектируется на основании исходных данных: характеристика транспортируемого груза, высота и угол наклона. Также, для подбора нужного вида шнекового транспортера следует учитывать направление движения груза, производительность оборудования, способ загрузки материалов. От типа конвейера зависит способ перемещения материала: под уклоном или по горизонтали. В зависимости от вида груза и принятого диаметра винта определяется частота его вращения (об/мин).

Элеваторы

Элеваторами (нориями) называют устройства непрерывного действия, применяемые для транспортирования в ковшах порошкообразных, зернистых и мелкокусковых грузов в вертикальном или крутонаклонном (более 60 град. к горизонту) направлениях. В качестве гибких тяговых элементов элеваторов применяют текстильные прорезиненные ленты, пластинчатые втулочные, втулочно-роликовые и втулочно-катковые цепи (для наклонных элеваторов), сварные калиброванные термически обработанные цепи. Рабочими органами элеваторов служат сварные или штампованные ковши. Для облегчения зачерпывания материала к передним стенкам ковшей прикрепляют зубчатые накладки.

Выбор типа элеватора, формы и типа ковшей, коэффициента заполнения ковшей и скорости движения тягового элемента рекомендуется производить в зависимости от характеристики перемещаемого материала. Элеваторы являются сравнительно дешевыми, простыми, компактными (с малыми габаритными размерами в плане) и производительными машинами с подачей насыпного груза на большую высоту (до 50 м).

Привод ленточного конвейера

Ленточные конвейеры на зерноперерабатывающих предприятиях оснащаются электродвигателями, мощность которых зависит от длины ленты и производительности конвейера. На зерноперерабатывающих предприятиях устанавливаются транспортеры с мощностью привода от 0,55 кВт до 7,5 кВт, хотя эти детали машин выбираются конкретным производителем и на транспортерах с идентичными эксплуатационными характеристиками могут устанавливаться двигатели различной мощности.

Приводной двигатель может размещаться как горизонтально, так и вертикально — это зависит от конкретной модели и производителя. На конвейерах нашего производства ось двигателя совпадает с осью приводного барабана.

Плужковый сбрасыватель ленточного конвейера обычно имеет собственный привод с небольшой мощностью.

Классификация ленточных конвейеров

Существуют некоторые признаки, по которым условно данные устройства можно разделить на несколько групп:

- по области применения: бывают общего назначения, специальные и подземные (транспортировка людей, катучие, а также передвижные);

- по форме трассы: простые (с прямолинейным участком), сложные (с наклонной ломаной трассой), а также криволинейные или пространственные (изгиб в плоскости грузонесущего органа);

- по направлению движения груз: подъемные и спускные;

- по форме ленты и размещению груза: бывает плоская и желобчатая лента в различных модификациях;

- по углу наклона трассы: горизонтальные, наклонные, крутонаклонные (угол более 22 градусов) и вертикальные.

Стоит понимать, что, помимо этого, схема ленточного конвейера предусматривает использования различного тягового и грузонесущего органа. Ленты бывают резинотканевыми, резинотросовыми, проволочными, а также стальными. Тип ленты выбирается исходя из того, в каких условиях она будет работать. К примеру, стальные тяговые органы применяются для работы при высоких температурах (до 850 градусов), точно так же, как и проволочные, которые могут транспортировать грузы при рабочей температуре 1100 градусов по Цельсию.

Типы ленточных конвейеров

Ленточные конвейеры могут различаться конструктивно. Наиболее распространены следующие типы:

Конвейеры прямые.

В основе – бесконечная гибкая лента, холостую и рабочую ветви которой поддерживают роликоопоры.

Приводной барабан сообщает транспортерной ленте поступательное движение; достаточное натяжение ленты обеспечивает натяжное устройство. Производительность прямых конвейеров может достигать 25 тысяч т/ч, а длина – 10 км.

Желобчатые конвейеры.

Основание транспортерной ленты – желобчатая роликовая опора, выполненная из стального или алюминиевого профиля.

Наибольшее распространение устройства получили в машиностроении, деревообрабатывающей промышленности, в строительстве, энергетике, при добыче угля. Также может использоваться конвейер для сортировки вторичных отходов при их переработке.

Конвейеры наклонные.

Основное устройств данного типа от прямых конвейеров – направленность под углом к горизонтали. Принцип действия используется тот же.

Может выполняться, как конвейер с регулировкой угла наклона или же с заданным углом наклона.

Оборудование с большим успехом применяется при необходимости транспортировки штучных и насыпных грузов вверх и вниз на складских и логистических комплексах, в разных сферах промышленности. Наклонные конвейеры – устройства универсальные, их можно использовать и в цехах и на открытом воздухе.

Конвейеры смешанного типа.

Некоторая часть конвейерной трассы – прямая, другая наклонная.

Среди оборудования этого типа выделяют L-образный и Z-образный конвейер. Последний вид устройств считается одним из самых сложных. Используют их, как правило, при необходимости установки в ограниченном пространстве, там, где невозможно сконструировать линию, состоящую из обычных прямых и наклонных конвейеров.

Конвейеры поворотные.

В данном случае лента транспортера перемещается в стальной основе по ползунам, разделенным на сегменты. Отличительная особенность оборудования – наличие системы передачи вращательного момента.

Поворотный конвейер применяется во многих отраслях промышленности, наибольшее распространение получил в кондитерском производстве.

Конвейеры телескопические.

Оборудование – оптимальный вариант для транспортировки сыпучих материалов на речных и морских судах, в карьерах и пр. Телескопический конвейер позволяет изменять длину и угол наклона в процессе работы. Останавливать устройство и освобождать его от транспортируемого груза нет необходимости. Процесс загрузки и выгрузки при использовании оборудования максимально эффективен. Конечно, перечисленными видами далеко не исчерпывается конвейерное оборудование. Существует множество устройств, которые выполняют самые разнообразные общие и специфические задачи.

Ленточные транспортеры. Транспортеры-элеваторы.

Ленточные транспортеры с гибкой или жесткой лентой используют для перемещения различных видов сырья, полуфабрикатов и готовой продукции, а также при ручной сортировке, чистке плодов и овощей, потрошении рыбы, обвалке, жиловке мяса и расфасовке продуктов в тару. При осуществлении ручных процессов обычно с обеих сторон транспортеров устанавливают столы или деревянные борта. Длина транспортеров, предназначенных для передвижения грузов, зависит от размещения оборудования в цехе, а длина транспортеров, на которых осуществляются производственные операции, рассчитывается исходя из количества перерабатываемого сырья или материалов и норм выработки рабочих. Длину рабочего места для рабочего, выполняющего производственные операции, на транспортере без подсобных противней, лотков или тазиков принимают равной 0,8 м; при использовании противней, лотков или тазиков — 1,2 м и обвалке и жиловке мяса — 1,3 м. Приставные столы устанавливают с интервалом 0,6 м. Высоту транспортеров и столов обычно принимают равной 0,8 м.

Ленточный транспортер (рис. ![]() состоит из стального трубчатого каркаса, бесконечного ленточного полотна, натянутого на ведущий и натяжной барабаны, и роликов, поддерживающих ленту. Движение ленты обеспечивается электродвигателем, приводящим в движение ведущий барабан через редуктор обычно с помощью цепной передачи. Транспортную ленту изготовляют из нескольких слоев хлопчатобумажной прорезиненной ленты. Она может быть использована при температурах от 50 до -15°С.

состоит из стального трубчатого каркаса, бесконечного ленточного полотна, натянутого на ведущий и натяжной барабаны, и роликов, поддерживающих ленту. Движение ленты обеспечивается электродвигателем, приводящим в движение ведущий барабан через редуктор обычно с помощью цепной передачи. Транспортную ленту изготовляют из нескольких слоев хлопчатобумажной прорезиненной ленты. Она может быть использована при температурах от 50 до -15°С.

Рис. 8. Ленточный транспортер: 1 — стальной трубчатый каркас; 2 — ролики; 3 — приводной барабан; 4 — натяжной барабан; 5 — электродвигатель; 6 — редуктор; 7 — звездочки цепной передачи, приводящей в движение приводной барабан.

В зависимости от величины натяжения ленты количество слоев хлопчатобумажных полотен определяют по формуле

где S — натяжение, кг; В — ширина, см; Кл — допускаемая нагрузка на 1 см ширины ленты (в среднем 12 кгс/см).

Производительность ленточного транспортера определяют по формуле:

G = 3600ВhvуФ кг/ч,

где В — ширина ленты транспортера, м;

h — высота транспортируемого слоя продукта, м;

v — скорость движения ленты, м/сек;

у — объемная масса транспортируемого продукта, кг\м3;

Техническая характеристика ленточного транспортера ТСИ:Производительность, кг/ч 1500Ширина ленты, мм 800Скорость движения ленты, м/сек 0,1Электродвигательмощность, кВт 0,6число оборотов в минуту 1410Габариты, ммдлина 4647ширина 1142высота 948Масса транспортера, кг 552

Техническая характеристика ленточных транспортеров для перемещения банок:

Транспортеры-элеваторы ТЭ. Транспортер-элеватор (рис. 9) применяют для перемещения плодов и овощей на высоту от 1000 до 2250 мм под углом от 20 до 45°; уровень подачи изменяют при помощи подъемно-винтового устройства. Для перемещения транспортера в него вмонтирована специальная тележка. Подача сырья обеспечивается лентой с планками.

Техническая характеристика транспортера-элеватора ТЭ:Производительность, кг/ч 1500Скорость движения ленты, м/сек 0,3Ширина ленты, мм 400Электродвигательмощность, кВт 0,6число оборотов в минуту 1410Габариты, ммдлина 2725-3400ширина 1130высота 1470-2635Масса транспортера, кг 456

Рис. 9. Транспортер-элеватор: 1 — каркас; 2 — тележка; 3 — барабан; 4 — приводная станция; 5 — натяжная станция.

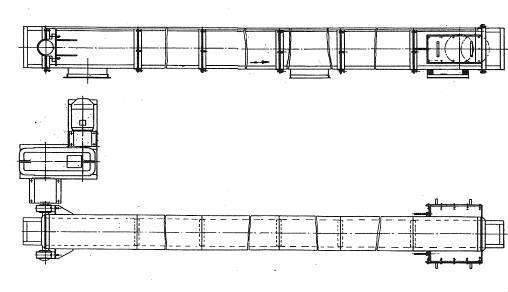

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

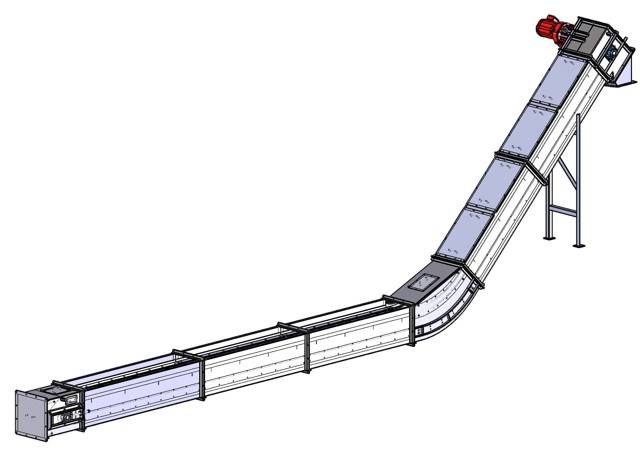

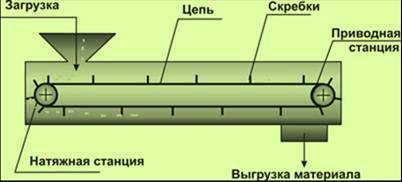

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

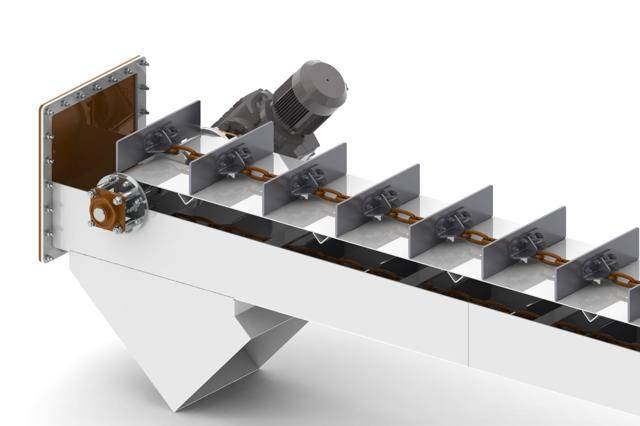

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого. Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками. Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода. Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга. Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом. Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество.

ООО «МХМ Украина» (г

Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.