Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

Литейное производство

ООО «ПМК-Прогресс» предлагает следующие виды литья:

— Литье по газифицированным моделям:

Литье по газифицированным моделям применяется для производства точных (минимальная механическая обработка) отливок из легированных сталей, высоколегированных жаропрочных (хладостойких) и износостойких углеродистых сплавов, высокомарганцовистых сталей, чугуна, высокопрочного чугуна, бронзы и латуни. Масса отливок от 0,2 до 500 кг. Точность отливок в зависимости от размеров 6-10 классов по ГОСТ 26645-85.

Габариты: размеры отливок до 2000×700×500мм. Масса: от 0,2 до 500 кг.

Материал:

сталь марок: 25Л, 35Л, 45Л, 30ХНЛ, 35ХМЛ, 20Х25Н19С2Л, 35Х18Н24С2Л, 35Х23Н7СЛ, 40Х9С2Л, 40Х24Н12СЛ, 40Х23Н10СЛ, 110Г13Л.

чугун марок: СЧ15, СЧ18, СЧ20, ВЧ40,ЧХ16М2,ЧХ28,ЧХ30 и т.д.

— Литье в ХТС (холодно твердеющие смеси):

Холодно-твердеющие смеси – это специальные смеси, которые после изготовления не требуют нагрева в сушильных печах. Благодаря связующим составляющим и отвердителям, они самозатвердевают на воздухе за 10-15 мин. Эта технология очень похожа на традиционную (литье металла в песчано-глинистые формы), только в виде связующего вещества для смесей песка применяют искусственные смолы. Для отверждения смол применяется продувка стержневых ящиков различными третичными аминами. Возможность получать отливки 7 класса точности по ГОСТ 26645-85. Холодно-твердеющие смеси крайне редко применяются в качестве общих формовочных материалов вследствие высокой стоимости связующих и затруднительной регенерации смесей. Применение ХТС для изготовления форм экономически оправдано в том случае, когда отношение массы формы к массе заливки металла не превышает 3:1. Поэтому эти смеси используются преимущественно для изготовления стержней, позволяющих формовать полости в отливке. Технология литья в ХТС позволяет обеспечить высокое качество поверхности литья, отсутствие газовых дефектов и засоров в отливке.

— Литье по выплавляемым моделям:

Это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 2—5-му классам точности (ГОСТ 26645-85), и с высокой точностью размеров по сравнению с другими способами литья. По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Масса: от 0,02 до 30 кг (при художественном литье масса не ограничена)

— Литье в землю (литье в песчано-глинистые формы):

Литье в землю является сравнительно простым и экономичным технологическим процессом. Во многих отраслях машиностроения (автомобилестроение, станкостроение, вагоностроение и др.) при массовом производстве отливок чаще всего применяется этот метод. Его технологические возможности: в основном, в качестве материала отливок используется серый чугун, обладающий хорошей жидкотекучестью и малой усадкой (1%), малоуглеродистая сталь (

Литьё по газифицируемым (выжигаемым) моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

- кварцевого песка — 50 кг,

- противопригарного покрытия — 25 кг,

- пенополистирола — 6 кг,

- плёнки полиэтиленовой — 10 кв.м.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Основные технологические циклы в литейном производстве

Производство отливок — сложный многостадийный процесс с многократным перемещением большого количества различных материалов, смесей, стержней, форм, модельно-опочной оснастки, отливок, отходов и др. Можно выделить несколько главных потоков, обеспечивающих реализацию следующих технологических циклов (рис. 1):

- подготовка формовочных материалов и приготовление смесей;

- изготовление форм и стержней;

- подготовка шихтовых материалов, получение жидкого металла и заливка его в формы;

- выбивание, очистка и окончательная обработка отливок. Сумма последовательных технологических циклов определяет производственный цикл изготовления отливок.

Достоинства и недостатки литья в форму

Отливка в форму, как и любая технология, имеет свои плюсы и минусы.

- Точное повторение геометрии макета

- Производство изделий самой замысловатой геометрии

- Возможность изготовления большого количества идентичных деталей

- Низкая себестоимость продукции

- Высокая трудоемкость

- Тяжелые условия труда и вред для экологии

- Сложность автоматизации процессов, особенно подготовки сложных форм

- Неоднородность состава и плотности материала отливок.

Современные виды литья во многом снимают эти недостатки. Так, использование ЛГМ многократно снижает трудоемкость подготовки, литье под давлением повышает однородность изделий и автоматизирует процессы во вредных условиях труда, центробежное и интрузионное литье позволяет получить абсолютно однородные отливки. Металлурги постоянно разрабатывают новые разновидности известных методов литья и изобретают принципиально новые его виды.

Источник

Опочная оснастка

К опочной оснастке относят опоки, штыри, крепежные приспособления, литейные жакеты и подопочные плиты.

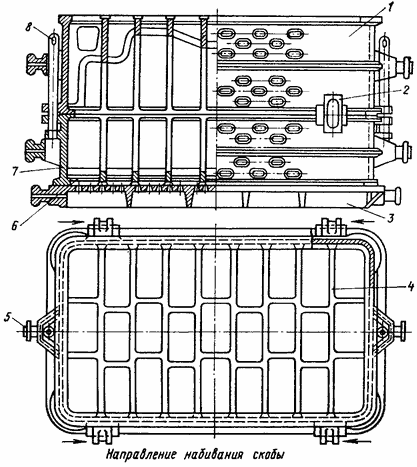

Опоки представляют собой жесткие металлические рамки, служащие для набивки и удержания смеси при изготовлении литейных форм, удобства их транспортирования на участки заливки и выбивки. Кроме того, опока придает форме повышенную прочность, необходимую для противодействия давлению заливаемого в нее литейного расплава.

Размеры опок регламентируются ГОСТ 2133—75 и колеблются в пределах (в свету) от 500X400 до 3000Х Х2500 мм при диапазоне высот 150—1500 мм. По конфигурации опоки подразделяют на прямоугольные, круглые и фасонные, в зависимости от размеров и массы — на ручные и крановые. Ручные опоки с размерами до 600X400 мм переносят вручную, они снабжены рукоятками. Опоки больших размеров (рис. 2.24) перемещают с помощью подъемно-транспортного оборудования (мостовые краны, тельферы и др.). В них для захвата (вместо ручек) предусмотрены цапфы 5, а для удержания формовочной смеси — внутренние буртики 6 и крестовины 4. Центрирование парных опок 1 и 7 при их соединении осуществляется штырями 8 (см. рис. 2.25).

При изготовлении безопочных форм (см. гл. 5) по двусторонним модельным плитам (ом. рис. 2.5,6) применяют парные съемные опоки с размерами от 300×225 до 500X300 мм. Внутренние поверхности таких опок делают наклонными под углом 5°, что обеспечивает их легкий съем с кома формовочной смеси. Для удержания формовочной смеси при съеме верхней полуформы в съемных опоках предусмотрены специальные планки и ножи, которые перемещаются в плоскости разъема формы.

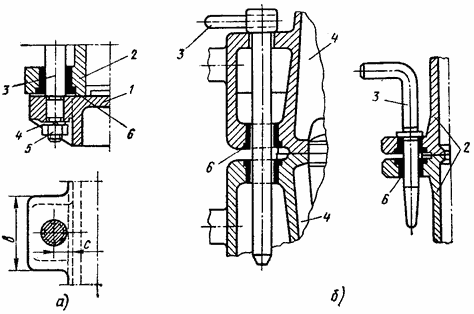

Штыри (рис. 2.25) являются приспособлениями, с помощью которых осуществляется центрирование опок на модельной плите, (рис. 2.25,а) и полуформ при подготовке формы к заливке (рис. 2.25,6). Штыри вытачиваются из прочной углеродистой инструментальной стали на металлорежущих станках. Учитывая их интенсивное изнашивание во время использования опок и модельных плит, их подвергают упрочнению — закалке.

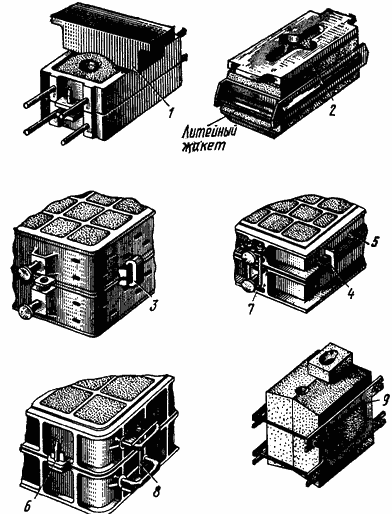

Литейные жакеты в виде сварных из листовой стали рамок (см. рис. 2.26) надевают на безопочные формы при подготовке их к заливке для повышения прочности.

Крепежные приспособления (рис. 2.26) предназначены для надежного соединения полуформ при подготовке формы к заливке, что предупреждает вытекание заливаемого расплава по плоскости ее разъема.

Подопочные плиты предназначены для установки на них готовых литейных форм, направляемых от формовочных машин на заливку и выбивку с помощью напольного тележечного конвейера в условиях массового и крупносерийного производства. Широко применяют легкие подопочные плиты, получаемые сваркой элементов из листовой углеродистой стали, жесткость рабочей поверхности которых обеспечивается ребрами, привариваемыми с тыльной их стороны.

Состав формовочной смеси для литья

Химический состав, который может иметь формовочная смесь для литья, зависит от совокупности следующих факторов:

- От рода используемого сплава и размеров отливки;

- От способа формовки и вида литья (цветное литье, стальное или чугунное);

- От характера производства и имеющихся в распоряжении производства технологических средств.

Также состав, который имеет формовочная смесь для литья, может различаться в зависимости от того, в каком состоянии она должна находиться перед заливкой. Формовочные смеси для сухих форм содержат в своем составе повышенное количество воды и глины. Кроме того, в состав таких смесей могут дополнительно вводиться такие выгорающие добавки, как торф или опилки. В составе формовочных смесей для сырых форм снижается процентное содержание оборотной смеси. Формовочные составы для литья металлов в подсушенные формы отличаются одновременным наличием и оборотных компонентов, и свежих материалов (глины и песка), и крепителей.

Статья по теме: «Производство химической продукции»

Литье в форму

Технология литья в форму, или матрицу, основана на физическом свойстве жидкости затекать в твердые емкости, заполняя все их уголки. После этого жидкость застывает и образует твердую отливку, повторяющую все детали поверхности матрицы.

Методом литья получают самые разнообразные изделия из металлов, для этого их предварительно нагревают, доводя до температуры плавления и перехода в жидкое состояние. Этот способ обработки металлов был освоен человечеством в IV-III тысячелетии до н.э. Температура плавления самых применяемых человеком металлов — от 213 °C у олова до 1538 °C у железа.

Кроме металлов, путем литья получают изделия из различных пластмасс. Их температура плавления намного ниже — в диапазоне 200-300 °C.

Разновидности видов выплавляемых моделей

В основе модельного литья лежит удаление специального состава одним из следующих способов:

- выплавление;

- выжигание;

- растворение.

Выплавляемые смеси для точного модельного литья представляют легкоплавкие материалы (парафин, воск и аналоги). Удаление состава идет с помощью нагрева горячим воздухом, паром, горячей водой, температура которых выше температуры плавления самого модельного состава.

Выжигаемые смеси выполняют из обычного или вспененного полистирола. В этом случае удаление первоначальной формы происходит на стадии прокаливания оболочки, так температура в этом случае значительно выше плавления полимеров.

Растворяемые составы для модельного литья имеют основу в виде синтезированной мочевины (карбамида), нитрата калия или натрия, ряда других материалов, которые хорошо растворяются в воде. Для удаления вещества используют обычную теплую воду.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

1

. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2

. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3

. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4

. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5

. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Формовочные материалы

Представляют собой смесь особо отобранных песков и глины, доля которой меняется от 2 до 50%. Доля определяется видом литья в землю и назначением земли. Архитектурное и скульптурное литье проводят в формы, содержащие 12-25%, для больших по размерам и отливок долю увеличивают до 25%

Классификация формовочных смесей

Формовочные материалы по назначению делят на:

Облицовочные смеси

Располагаются на внутренней поверхности формы и контактируют с жидким расплавом. К ним предъявляются особые требования по термостойкости, возможности противостоять перепадам температур, значительным поверхностным и объемным напряжениям. Облицовочные составы имеют мелкодисперсную структуру для более точной передачи деталей рельефа литья. От них также требуется достаточная пластичность, чтобы покрыть модель и точно повторить ее конфигурацию. Также важна и газопроницаемость.

Изготовление формовочной смеси

Наполнительные смеси

Заполняют часть опоки между моделью и стенками. К ним предъявляются другие требования. Их главное назначение –

- держать форму отливки, перераспределяя механические напряжения при литье и последующем остывании

- обеспечить выход плавильных газов, просачивающихся сквозь массы смеси.

В случае выхода плавильных газов через литники, верхняя часть отливки будет испорчена. Там образуются пузырьки и более крупные каверны.

Земли для литья в сырую форму используют для отливок несложных по геометрии чугунных деталей. Земли для литья в подсушенную форму применяют при подготовке к высокоточному, а также к художественному литью.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

| Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

| Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

| Тощий | Т | Св. 2 до 10 | – | – | – |

| Полужирный | П | Св. 10 до 20 | – | – | – |

| Жирный | Ж | Св. 20 до 30 | – | – | – |

| Очень жирный | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

| Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

| Грубый | 063 | 1; 063; 04 |

| Очень крупный | 04 | 063; 04; 0315 |

| Крупный | 0315 | 04; 0315; 02 |

| Средний | 02 | 0315; 02; 016 |

| Мелкий | 016 | 02; 016; 01 |

| Очень мелкий | 01 | 016; 01; 0063 |

| Тонкий | 0063 | 01; 0063; 005 |

| Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.