Модельные материалы и способы изготовления

В качестве материалов для газифицируемых моделей шире всего применяется плотный пенопласт (вспененный полистирол) мелких фракций.

Плотный пенопласт для ЛГМ

В зависимости от размеров детали применяются гранулы от 0,2 до 1,0 мм. Материал обладает такими ключевыми свойствами, как:

- Низкая цена.

- Высокая прочность.

- Легкообрабатываемость.

Вторым важным материалом для газифицируемых моделей являются антипригарные покрытия, которыми смазывают поверхность модели перед формовкой. Современные покрытия делают на основе водных связующих, они обладают высокой экологичностью.

Антипригарные покрытия для ЛГМ

Газифицируемые модели для отливок по ЛГМ производятся двумя способами. Небольшие матрицы для массовых отливок делают методом экструзионного вдувания жидкого пенопласта в алюминиевые изложницы. Их изготовляют в свою очередь методом литья или механической обработки. Газифицируемые макеты для изготовления сложных отливок вырезают из твердого куска пенопласта раскаленной нихромовой проволокой, закрепленной в шаблоне или в станке с ЧПУ.

Газифицируемые модели для литья

С помощью склеивания можно создавать газифицируемые модели для литья деталей больших размеров и практически любой конфигурации. Не является больше сложностью любое количество и глубина выступов и впадин, внутренних полостей и переменных уклонов поверхностей. Не требуется высокое искусство проектировщика и модельщика и многие часы ручного труда. Теперь это — простая последовательность операций.

Источник

Малогабаритность технологического оборудования

Производственные линии, применяемые при ЛГМ, достаточно компактны и отличаются сравнительно небольшими размерами. Это значительное преимущество данной технологии по сравнению с другими способами литья.

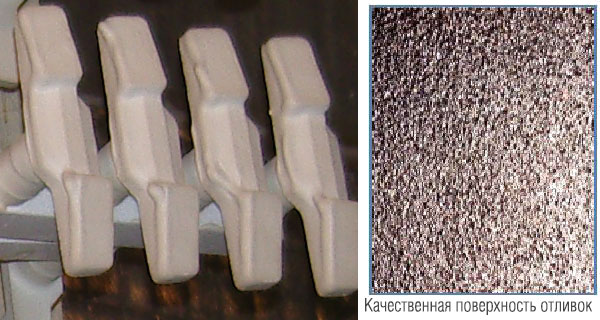

Высококачественная продукция

Применявшийся ранее кокильный метод литья предусматривает непосредственное соприкосновение горячего металла с поверхностями формы. Это приводит не только к быстрому появлению дефектов на поверхностях этих форм, но и заметно уменьшает срок службы оборудования в целом. Технология ЛГМ даёт возможность применять заливочные формы значительно большее количество раз.

В то же время качество изготовленных изделий на порядок выше по сравнению с другими методами литья. Если в точности придерживаться сравнительно простых требований технологии, то вероятность получения продукции с дефектами практически исключена, а необходимые геометрические параметры новой продукции остаются неизменными на протяжении всего времени пользования.

ЛГМ-процесс

Метод литья по газифицируемым моделям, или ЛГМ, лишен этих недостатков. Он был разработан и запатентован в середине 20 века и с тех пор завоевал популярность во всем мире.

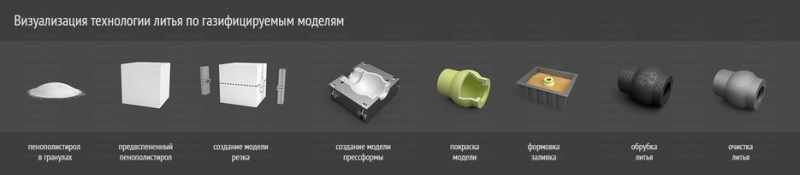

Суть метода заключается в том, что форма для литья уплотняется вокруг газифицируемого макета из легкоплавкого пластика. Чаще всего для ее изготовления используются плотные сорта пенопласта. Газифицируемая модель, вокруг которой утрамбована в опоку форма, не извлекается из нее, а при заливке горячего расплава плавится, переходит в газообразное состояние и испаряется через массу формовочной смеси. Металл занимает освободившееся место, повторяя в мельчайших деталях ее форму и структуру поверхности.

Визуализация технологии литья по газифицируемым моделям

Преимущества метода:

- Пенопласт легче обрабатывается, чем дерево.

- Пенопласт не намокает и не коробится, из него проще создавать газифицируемые макеты сложной формы.

- Не требуется высшая квалификация сотрудников.

- Газифицируемую модель не требуется извлекать, что приводит к упрощению процесса формовки и к многократному уменьшению его трудоемкости.

- Снят риск повреждения формы при извлечении газифицируемого макета, не требуется ее доработка.

Метод пригоден для отливки стали, чугуна, бронз и латуней.

Классификация применяемых составов для точного литья

Материал можно сгруппировать по нескольким параметрам: основа, тип используемого наполнителя, температурный диапазон запрессовки в пресс-форму, размер линейной усадки.

По первому параметру смеси делят на следующие группы:

- вещества на базе парафина и других углеводородов;

- составы с базой из минвоска;

- сплавы на основе ряда смол естественного происхождения;

- материалы на основе искусственных смол и восков;

- металлы с пониженной температурой плавления.

В зависимости от типа используемого наполнителя в пастообразном видемодельные составы делят на несколько групп:

- без наполнителя;

- газообразные (обычный воздух);

- жидкий (обычная обессоленная вода);

- твердые, нерастворимые (ограниченно растворимые или полностью растворимые) в жидком пластификаторе.

В зависимости от каждого из следующих типов определяется маркировка модельных составов. На практике применяют чаще всего парафиново-стеариновые модельные смеси, имеющие доступную стоимость и хорошие характеристики. Они могут многократно использоваться при условии регенерации после 5-6 циклов. Последняя выполняется серной кислотой, которую добавляют в нагретую до 70-90 градусов смесь с последующим перемешиванием и выдержкой при этой температуре в течение часа. За это время происходит выпадение осадка, который удаляется, а в оставшуюся часть добавляется жидкое стекло. Последнее удаляет остатки серной кислоты, которая выпадает в удаляемый осадок в течение 2-3 часов. Завершающей стадией регенерации модельного состава остается добавление 3-5% свежего стеарина, который частично теряется во время обработки серной кислотой.

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс.

ЛГМ-процесс (POLICAST) – современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения. Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства – возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство – примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» – это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» – участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям

— способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня

] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание исходных гранул вспенивающегося полистирола в свободном состоянии и окончательное вспенивание гранул в замкнутой полости пресс-формы – получение модели.

Предварительная тепловая обработка

вспенивающегося полистирола необходима для получения впоследствии газифицируемой модели с заданной объемной массой (плотностью), которая определяет прочность модели и качество поверхности. Вспенивающая способность гранул заданной дисперсности определяется температурой и временем тепловой обработки (рисунок 7.2).

Рисунок 7.2

– Увеличение объема гранул пенополистирола (V) в зависимости от температуры (цифры у кривых) и продолжительности подвспенивания (t): сплошные линии – начальный размер гранул 2,5 мм; пунктирные – 1,5 мм

С увеличением продолжительности тепловой обработки объем гранул увеличивается и, соответственно, уменьшается насыпная масса подвспененных гранул. Повышение температуры обработки приводит к сокращению времени, при котором гранулы достигают максимального объема. Но при температурах выше 95оС процесс становится нестабильным и передержка гранул приводит к потере их активности и усадке. Это связано с увеличением скорости деформации полистирольной оболочки гранул при повышении температуры, в результате чего стенки отдельных ячеек гранул разрушаются и происходит потеря порообразователя.

На предприятиях с небольшим объемом производства предварительное вспенивание целесообразно проводить в горячей воде. Для этого исходные гранулы полистирола помешают в воду при температуре 95 – 100оС и выдерживают в течение 1 – 10 мин при постоянном помешивании, чтобы обеспечить равномерность тепловой обработки и исключить слипание гранул. После выдержки, необходимой для подвспенивания гранул до заданной насыпной массы, их извлекают и засыпают на стеллажи с сетчатым дном для просушивания и выдержки на воздухе.

Для нагрева гранул при предварительном вспенивании применяют также обработку паром и токами высокой частоты. В условиях крупносерийного и массового производства чаще всего используют перегретый пар.

После предварительного вспенивания гранулы выдерживают на воздухе от 6 ч до 2 суток. В этот период оболочка гранул, охлаждаясь, вновь переходит в стеклообразное твердое состояние, а пары изопентана конденсируются, что приводит к возникновению вакуума в гранулах. В процессе выдержки происходит диффузия воздуха внутрь гранул и давление выравнивается. Для сокращения времени выдерживания подвспененных гранул можно использовать выдержку их при повышенном до 0,2 – 0,3 МПа давлении.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Технология ЛГМ пошагово

Создание модели

Вначале создаётся модель предполагаемого вида продукции. Для этого применяется особый вид полистирола литейного типа. Этот синтетический материал после небольшого вспенивания располагается в заранее приготовленную пресс-форму. Далее масса подвергается воздействию водных паров — гранулы полимера запекаются, и смесь становиться больше в объёме, заполняя пресс-форму полностью. Таким образом, создаётся монолитная модель.

Далее заготовка направляется на склеивание, во время которого из неё производится кластер — некий «куст» из разных моделей, чаши, а также литниковой системы. Полученный полуфабрикат подвергается обработке антипригарным веществом, которое легко пропускает сквозь себя частицы газа. Подобное покрытие изготовлено из водного раствора и не даёт расплаву во время заливки соприкасаться с песком.

Формовка

После склеивания кластеры складываются в особые ёмкости (опоки), расположенные на вибростолах, и засыпаются очищенным кварцевым песком. Во время работы вибростолов маленькие песчинки «затекают» во все имеющиеся щели и пустоты уже созданной модели.

Процессу формовки нужно уделить особое внимание. Необходимо, чтобы все пустоты были наполнены. Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок

Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки

Иначе впоследствии горячий металл или сплав при заливке могут разрушить герметичное покрытие и попасть в песок. Далее производится вакуумирование, во время которого кварцевые песчинки приобретают свойства, нужные для заливки.

Заливка

Производится в чашу литника, где находится полистирол. Во время заливки горячий металл вступает в реакцию с полистиролом, превращая его в газ. Будучи уже газоподобным веществом, полистирол улетучивается через антипригарный слой, после чего его место занимает металл. Впоследствии этот газ сжигается в особой камере с получением в итоге углекислого газа.

После завершения заливки новая продукция определённое время остывает, а потом вынимается из опоки разом с кварцевым песком. Последний проходит процедуру очищения, после чего его можно будет применять для дальнейших операций. Получившиеся отливки отделяют друг от друга и, если есть необходимость, отправляют на механическую обработку.

Преимущества

| № п.п. | Показатель | ПФ | ХТС | ВПФ | ЛВМ | ЛГМ |

|---|---|---|---|---|---|---|

| 1 | Точность (макс), класс по ГОСТ 26645-85 | 6…7 | 5…6 | 6…7 | 4…5 | 3…4 |

| 2 | Шероховатость (min, Ra) по ГОСТ 26645-85 | 10…16 | 6,3…10,0 | 3,2…6,3 | 3,2…5,0 | 3,2…6,3 |

| 3 | Расход формовочных материалов/энергоносителей | 1/1 | 2…4 | 0,2…0,5 | 5…10 | 0,2…0,5 |

| 4 | Трудоемкость | — | 0,7…0,9 | 1,1…1,2 | 2,3…2,5 | 0,2…0,8 |

| 5 | Стоимость модельной оснастки | — | 2…5 | 2…5 | ||

| 6 | Затраты на организацию производства | — | 1,1…1,2 | 1,1…1,2 | 1,5…3,0 | 1,8…2,0 |

Затраты на организацию производства ЛГМ, включают в себя проектирование и изготовление пресс-форм.Технология ЛГМ позволяет получать отливки весом от 10 грамм до 2000 килограмм с чистотой поверхности Rz40, размерной и весовой точностью до 7 класса (ГОСТ Р 53464-2009).

Материалы отливок

- практически все марки чугунов от СЧ15 до ВЧ50, износостойкие

- стали, от простых углеродистых ст. 20-45 до высоколегированных, теплостойких и жаропрочных

- практически все литейные марки бронз, латунь, алюминий.

Технология ЛГМ продолжает активно развивается во всем мире, но многие российские компании продолжают использовать устаревшие методы литья — более дорогие, требующие больше усилий и времени. Внедрению современного способа литья по ЛГМ мешает недостаток информации и укоренившиеся стереотипы.

Реферат патента 2018 года СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ ЛИТЬЕМ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ

Изобретение относится к области литейного производства. Изготавливают модель литого изделия из пенополистирола. Фиксируют в модели металлические вставки из сплава с необходимыми свойствами. Формуют модель в опоке и заливают ее матричным сплавом. Вставку в виде пластины заданных геометрических размеров и формы размещают на внутренней формообразующей поверхности пресс-формы или в выполненном на этой поверхности углублении. На поверхности вставки, контактирующей с пенополистиролом, выполняют ребра прямоугольного или трапециевидного сечения с обратным уклоном и толщиной, меньшей толщины вставки. Обеспечивается получение изделий с гарантированным составом и свойствами основного сплава и сплава вставки. 3 з.п. ф-лы, 2 ил., 4 пр.

Изготовление моделей в пресс-формах

Процесс заключается в повторном нагреве подвспененных и активированных гранул полистирола, помещенных в пресс-форму, в результате которого они окончательно вспениваются и спекаются между собой, образуя пенополистирольную модель отливки.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс-формы так, чтобы они полностью заполнили ее объем. Смазками служат: раствор синтетического термостойкого каучука, силиконовая жидкость, глицерин.

Нагрев гранул в крупносерийном и массовом производстве целесообразно проводить способом так называемого «теплового удара»: перегретый пар с температурой 125 – 135оС под давлением 0,2 – 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола. Проходя между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах засыпки, и равномерно по всему объему нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

При небольших объемах производства чаще используют более простые, но менее производительные способы:

- ванный, когда пресс-форма с подвспененными гранулами помещается в ванну с водой, нагретой до кипения. По окончанию процесса пресс-форму охлаждают в проточной воде;

- автоклавный, когда перфорированная пресс-форма, заполненная гранулами, помещается в автоклав, куда подается «острый» пар под давлении 0,13 – 0,145 МПа при температуре 105 – 115оС. Перфорация пресс-формы в виде отверстий в стенках диаметром 0,35 – 1,5 мм, а лучше щелей шириной 0,25 – 0,5 мм служит для подачи пара внутрь пресс-формы, а также для удаления воздуха и конденсата во время расширения и спекания гранул.

Преимущества чугунного литья

Чугунное литье отличается от отливок из других материалов рядом преимуществ, таких, как:

- дешевизной

- высокой прочностью и износостойкостью

- высоким качеством поверхности, сводящим к минимуму последующую механическую обработку

Характеристики и применение чугуна

Важно отметить, что при использовании современных методов литья дешевле получается не только сама отливка, но и конечная продукция. Многие производства, в конце 20 века заменившие чугунные детали своих изделий на стальные, вернулись или планируют вернуться к проверенному временем материалу на новом этапе его развития

Экологическая безопасность

В этом процессе, нет вони от горелых полимеров, отсутствуют заливы по разъему формы (так как нет разъемов) и нет сдвига форм и стержней при их сборке, ведь нет и самих стержней со всеми недостатками в их производстве и выбивке.

Либо звоните 8-800-250-88-72. Доставка по России и СНГ!!!

Участки производства — формовочные, модельные, плавильные и очистные обладают примерно идентичной площадью и оборудуются простым оснащением.

Из-за того, что формы находятся в сухом песке в контейнере, который стоит на вибростоле для уплотнения песка на протяжении 2-х минут, также не нужны высокоточные формовочные машины для прессования и оборудования для монтирования форм. Ударение делается на производство очень легких моделей, обладающих плотностью материала около 26 килограмм на метр кубический. Обычно их производят женщины. Мы оказываем литье алюминия в Екатеринбурге и других городах РФ.

Для производства больших партий отливок применяют полуавтоматы, на них цикл изготовления моделей из пенопласта длится около 3-х минут.

С помощью такого способа изготавливают:

- чугунные отливки,

- стальные,

- бронзовые,

- латунные,

- алюминиевые.

В форме елки или куста можно производить сразу несколько отливок, как на ювелирных производствах, с ювелирной точностью. Практически все отливки могут использовать без механической обработки.

Изготовление моделей

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Технология литья с использованием ЛГМ-моделей

Для литейных цехов применение в процессе производства металлических заготовок с применением моделей из пенопласта становится все более популярным. Технология имеет аббревиатуру ЛГМ и расшифровывается как литье по газифицируемым моделям. Использование данного метода наиболее эффективно при получении сложных и высококачественных металлозаготовок, уровень допуска которых минимален. Востребованы отливки подобного типа на многих производственных предприятиях.

Точное литье – это отличный вариант для различных машиностроительных отраслей. Использование ЛГМ позволяет добиться отличного качества деталей, независимо от габаритов производимой заготовки. Применяются модели из пенопласта для производства отливок разных форм и габаритов. Масса отлитых элементов может равняться нескольким тоннам.

К отличительным чертам технологии ЛГМ относятся:

- Снижение уровня расходов на используемое оборудование и необходимые для производства материалы.

- Использование недорогого кварцевого песка в качестве основного компонента при отливке деталей.

- Отсутствие необходимости содержать высококвалифицированный персонал.

- Высокий уровень точности заготовок, позволяющий существенно снизить трудозатраты при последующей обработке деталей.

Стоимость литейного производства с использованием ЛГМ выгодно отличается от традиционных методов получения металлических заготовок.

Технология производства ЛГМ-моделей

Для получения ЛГМ-моделей в ход идут пресс-формы из алюминиевого сплава и пенополистирол. Гранулы материала вдуваются в алюминиевый контур, после чего выполняется нагрев до 130 градусов. В результате частицы материала вспениваются и спекаются. Конечная модель имеет высокий уровень точности и качество.

Если требуется сделать объемную и габаритную заготовку, модель вырезается из объемных пенопластовых листов по заранее подготовленному шаблону. Для этого применяется разогретая проволока из нихрома или специальные станки с ЧПУ. Готовая модель окрашивается и может использоваться для отливки.

При изготовлении стальных заготовок, расплавленный металл замещает полистирол и застывает, обеспечивая точные размеры литья. Модель находится в спецконтейнере, полностью засыпанном кварцевым песком. В результате металл занимает только объем заготовки и принимает ее форму. После остывания готовое литье может использоваться по назначению. Впервые подобный способ был применен более полувека назад, а его востребованность растет с каждым годом.