Технология сварки под слоем флюса

Автоматические и механизированные виды сварки под слоем флюса отличаются от традиционной технологии тем, что дуга при ее выполнении горит не в открытом воздухе, а под слоем сыпучего вещества с рядом специальных свойств, которое называется флюсом. В момент зажигания сварочной дуги одновременно начинают плавиться металл детали и электрода, а также используемый флюс. В результате испарений металла и флюса, образующихся в зоне сварки, формируется газовая полость, которая и наполнена образовавшимися парами, смешанными со сварочными газами.

Пример внешнего вида шва после сварки под слоем флюса

Полость, образующаяся при такой сварке, в своей верхней части ограничена слоем расплавленного флюса, который выполняет не только защитную функцию. Расплавленный металл электрода и свариваемой детали, взаимодействуя с флюсом, проходит металлургическую обработку, что способствует получению шва высокого качества.

При удалении дуги от определенной зоны сварки расплавленный флюс застывает, образуя твердую корку на готовом шве, которая легко удаляется после остывания изделия. Если выполняется автоматическая сварка под флюсом, то неизрасходованный флюс собирается с поверхности детали при помощи специального всасывающего устройства, которым оснащено автоматизированное оборудование.

На видео мастер объясняет некоторые нюансы работы при сварке с применением флюса:

Сварка под слоем флюса, выполняемая как механизированным, так и автоматизированным способом, обладает целым рядом весомых преимуществ.

- Процесс можно осуществлять с использованием токов значительной величины. Как правило, сила тока при выполнении такой сварки ориентировочно находится в пределах 1000–2000 Ампер, хотя вполне можно довести это значение и до 4000 А. Для сравнения: обычную дуговую сварку выполняют при силе тока не больше 600 А, дальнейшее увеличение силы тока приводит к сильному разбрызгиванию металла и невозможности сформировать сварочный шов. Между тем увеличение силы тока позволяет не только значительно ускорить процесс сварки, но и получить сварное соединение высокого качества и надежности.

- При сварке, выполняемой под слоем флюса, формируется закрытая дуга, которая расплавляет металл детали на большую глубину. Благодаря этому кромки свариваемой детали можно даже не подготавливать для их лучшей свариваемости.

- Поскольку режимы сварки под слоем флюса предполагают использование тока большой силы, скорость процесса значительно увеличивается. Если сравнивать скорость сварки, выполняемой под слоем флюса, которая измеряется в длине шва, получаемого за определенный промежуток времени, то она может в 10 раз превышать аналогичный параметр обычной дуговой сварки.

- Так называемый газовый пузырь, формируемый при выполнении сварки под защитным слоем флюса, препятствует разбрызгиванию металла, что предоставляет возможность получать сварочные швы высокого качества. Кроме того, это значительно снижает потери электродного металла, которые составляют максимум 2% от массы расплавленного материала. Экономится в таком случае не только электродный материал, но и электрическая энергия.

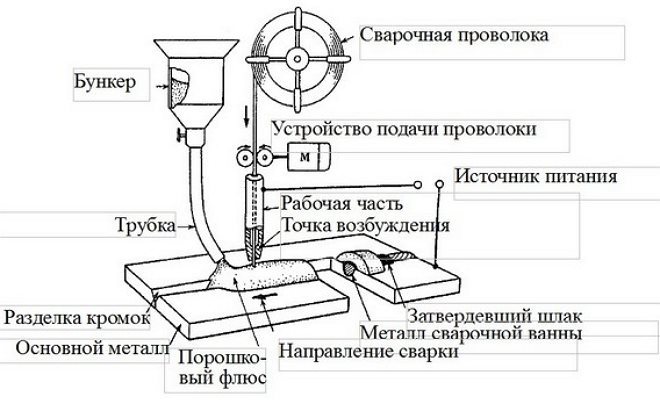

Общая схема дуговой сварки под флюсом

Выбор режима сварки, выполняемой под слоем флюса, осуществляется по следующим основным параметрам:

- диаметр используемой электродной проволоки;

- род тока и его полярность;

- скорость, с которой выполняется сварка;

- напряжение для формирования сварочной дуги.

Дополнительными параметрами, влияющими на определение режима сварки под флюсом, являются:

- размер частиц, состав и плотность используемого флюса;

- значение вылета электродной проволоки;

- параметр, определяющий, как электрод и свариваемая деталь располагаются относительно друг друга.

Техника и технология сварки порошковой проволокой

Сварка порошковой проволокой — это способ механизированной сварки, при котором защита и легирование металла шва производится за счет шихты, помещенной в самой проволоке, состоящей из стальной оболочки и неметаллического сердечника.

С одной стороны, сварка порошковой проволокой — это разновидность сварки под флюсом, так как на поверхности шва образуется шлаковая корка, а процесс сварки механизирован. С другой стороны — эта сварка напоминает сварку штучными электродами, так как состав шихты может быть подобран аналогично обмазке электродов и позволяет не только защищать расплавленный металл, но и легировать его, что практически невозможно при сварке под флюсом и в защитных газах.

С целью повышения легирующих способностей сварочной порошковой проволоки иногда часть газообразующих компонентов в ней заменяется ферросплавами, а в связи с этим некоторые типы порошковых проволок требуют при сварке дополнительной защиты флюсом или углекислым газом.

Способ сварки порошковой проволокой заменяет ручную дуговую сварку, когда по различным причинам невозможно или затруднительно применение других механизированных способов. Для этого способа характерна простота процесса — не требуется специальных приспособлений для удержания флюса, сварка возможна во всех пространственных положениях и практически в любых атмосферных условиях. Способ сварки высокопроизводителен, но имеет ряд недостатков, сдерживающих его применение при изготовлении конструкций в заводских условиях. Одним из таких недостатков является необходимость обеспечения жестких интервалов напряжения, силы тока и вылета электрода; другим — необходимость в ряде случаев применения дополнительной защиты и повышенное выделение вредных для сварщика аэрозолей и газов.

К технологии сварки порошковой проволокой предъявляют следующие общие требования: сварка должна осуществляться на постоянном токе обратной полярности от источника с жесткой характеристикой, хотя некоторые марки проволоки допускают использование и переменного тока. При сварке на переменном токе ухудшается формирование шва и увеличивается разбрызгивание расплавленного металла; вылет электродной проволоки должен составлять 15—20 мм и в процессе сварки его следует выдерживать постоянным в соответствии с рекомендациями, данными в сертификате или паспорте на проволоку; проходное отверстие направляющего канала подбирается в зависимости от диаметра проволоки. Для проволоки диаметром до 2,3 мм диаметр отверстия направляющего канала должен составлять 3,2 мм, для больших диаметров — 4,7 мм; наконечник для подвода сварочного тока к проволоке лучше изготовлять из меди. Длину наконечника обычно принимают равной 40—45 мм; радиус изгиба порошковой проволоки должен быть не меньше 200 мм. Обычно порошковую проволоку не перематывают и используют непосредственно из бухты; при сварке швов рекомендуется проводить плавные поперечные колебания горелкой (рис. 35); большинство типов проволок перед употреблением подлежит прокалке при температуре 230—250 °С в течение 2—3 ч, однако следует иметь в виду, что некоторые проволоки, имеющие в своем составе органические компоненты, прокалке не подлежат; режим прокалки и сварки должен соответствовать требованиям рекомендаций технических условий и прилагаемого сертификата.

Рис. 35. Техника сварки порошковой проволокой а — сварка металла толщиной до 4 мм и выполнение корневых швов; б выполнение многопроходных швов большого сечения; в — сварка однопроходного углового шва; г — сварка однопроходного углового шва повышенного сечения

Настраивая режим сварки, сначала устанавливают рекомендуемую скорость подачи проволоки, что обусловливает заданную силу сварочного тока, а затем устанавливают заданное напряжение на дуге. По окончании сварки кратер заваривают, уменьшая скорость сварки и обрывают дугу.

При сварке стыковых швов электрод должен быть перпендикулярен свариваемой поверхности.

Характер сварного шва

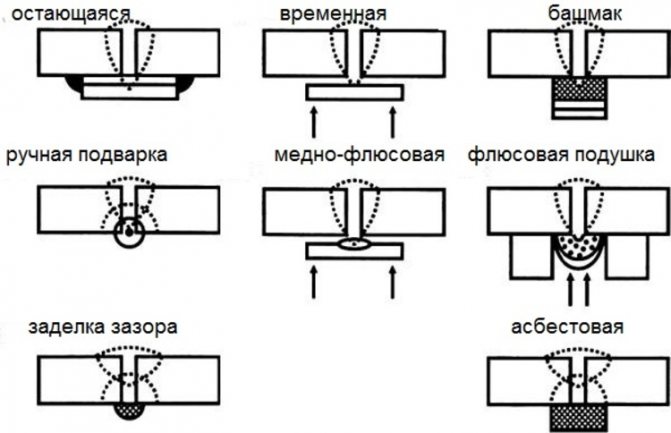

Односторонняя сварка стыков используется для менее ответственных соединений. Применяют ее и в тех случаях, когда не удается получить доступ к изнанке. Большой размер сварочной ванны, ее относительный перегрев, большой объем расплава зачастую приводят к расплескиванию расплава и его вытеканию через зазор. Для предотвращения нежелательного эффекта используют подкладочные пластины из стали или меди, а также подсыпку флюса. Наиболее распространены следующие методы выполнения односторонних швов:

- Флюсовая подушка. Под соединяемые кромки засыпают флюсовый порошок слоем 3-7 см. Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

- Медная подкладочная пластина. Медь имеет высокий коэффициент теплопроводности. Это свойство используется для отвода избыточного тепла из рабочей зоны. Таким образом не происходит пережог материала заготовок. Кроме того, пластина предохраняет расплав от вытекания через зазор. Напротив шва в пластине делается продольная выемка, ее засыпают флюсовым порошком. Благодаря такой выемке на изнаночной стороне соединения формируется сварочный валик. Медная пластина имеет ширину от 4 до 6 см, и толщину от 0,5 до 3 см.

- Медный ползун. Параллельно электроду с изнаночной стороны на шпильках движется массивный башмак с водяным охлаждением. Для снижения трения могут применяться ролики.

- Стальная подкладная пластина. Если позволяет конструкция, с тыльной стороны подкладывают контактную полосу шириной 2-5 см и толщиной полсантиметра из того же сплава, что и заготовки. Ее устанавливают с минимальным зазором и прихватывают через каждые 40 см конденсаторной сваркой. Пластина проваривается вместе с заготовками, входя в состав шовного материала. Таким образом не только предотвращается вытекание расплава, но и повышается прочность шва.

- Подварочный шов. Ручная подварка формирует корень шва, надежно фиксирует заготовки и предотвращает вытекание расплава.

Способы защиты от вытекания, виды подкладок.

Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

При выполнении стыка в два прохода сначала заваривают шов с лицевой стороны, достигая глубины провара 60-70% от высоты. Перед этим заготовки тщательно подгоняют друг к другу, зазор не должен превышать 1 мм. Различные подкладочные средства при этом не применяют, сил поверхностного натяжения расплава достаточно, чтобы избежать вытекания. На следующем этапе проходят шов с изнаночной стороны, формируя его полный профиль.

Если по конструктивным или технологическим причинам обеспечить малый зазор не удается, используют те же методы для предотвращения протекания, что и при одностороннем способе:

- подкладочная пластина из меди;

- пластина из стали;

- слой флюсового порошка;

- подварка вручную.

Угловые, тавровые и нахлесточные швы заваривают, располагая заготовки в лодочку. При проварке с обратной стороны кантователь с закрепленными в нем заготовками поворачивают на необходимый угол.

Особенности

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

Основные понятия

Сначала выясним что же такое углекислота и как она используется при сварке. Формула углекислого газа CO2, у него нет цвета или запаха. Его используют в баллонах под давлением. Обычно, он поставляется в сжиженном виде.

Это важно, потому что такие баллоны не могут храниться очень долго, максимум – 2 года. Поэтому компактность очень важна

Этот газ доступный из-за его низкой цены, в целом, нет более дешёвого и при этом эффективного газа для данных целей. Его можно легко купить в магазине.

Суть процесса достаточно простая. С помощью электрической дуги плавится металл, а сварочную область попадает углекислый газ. Он там нужен, как мы уже выяснили, для защиты деталей. Он обволакивает зону сварки и защищает от негативных влияний кислорода.

Технология частично механизированной сварки

Частично механизированная сварка предполагает ручное перемещение горелки и (или) заготовки и осуществление погрузки и разгрузки деталей. А вот подача присадочного металла происходит механическим способом. Возможна ручная регулировка сварочных параметров.

Существуют левый и правый способ газовой сварки. Левый способ заключается в перемещении горелки справа налево, при этом также передвигается перед пламенем присадочный пруток. В идеале движение должно носить зигзагообразный характер, перпендикулярный шву.

Правая сварка подразумевает прямолинейное перемещение горелки слева направо. Пламя расположено перед прутком и направлено в сторону расплавленной ванны. Металлический шов остывает не так быстро, как в первом случае. Из-за этого прочность соединения и производительность работ повышаются, а расход газа уменьшается.

Виды гранулированного порошка

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

- Керамический.

- Плавленный.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

- Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

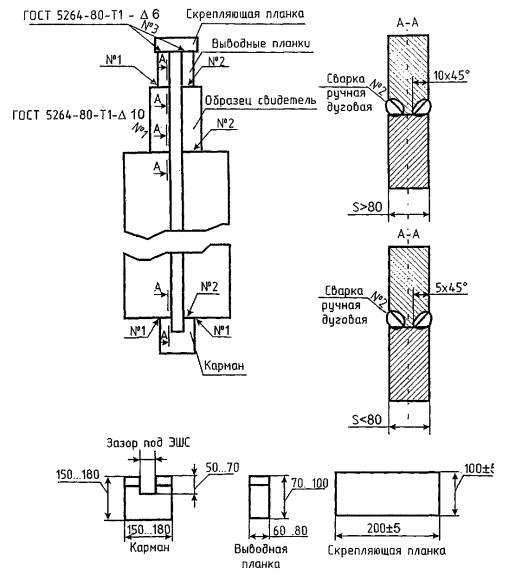

11.5 Сборка продольных стыков обечаек под электрошлаковую сварку

11.5.1 При

сборке под ЭШС кромки продольных стыков обечаек диаметром менее 2000 мм должны

иметь после вальцовки прямые участки шириной не менее (1,5-2)S на сторону с

обеспечением плавного перехода от прямого к изогнутому участку согласно рисунку

11.2.

11.5.2 В

верхней части продольного стыка при длине его более (2000±2) мм зазор в стыке

должен быть увеличен на 2-3 мм на каждый метр длины стыка.

11.5.3

Сборку под сварку продольного стыка обечайки выполнять согласно рисунку 11.3

совместно с образцом-свидетелем, если последний предусмотрен техническими

требованиями.

Рисунок 11.2 — Подготовка кромок обечайки под

ЭШС

Размеры

кармана, скрепляющих и выводных планок приведены на рисунке 11.3. Толщина

кармана и выводных планок должна соответствовать толщине свариваемой детали,

толщина скрепляющей планки — 16-20 мм.

На кармане,

выводной планке и образце-свидетеле снять фаску с двух сторон (при толщине свариваемого

металла не более 80 мм (5±1)×(45±2)°, при толщине свариваемого металла

свыше 80 мм — (10±1)×(45±2)° газовым резаком с последующей зачисткой

шлифмашинкой согласно рисунку 11.3.

Размеры пластин

для образца-свидетеля в зависимости от толщины металла приведены в таблице .

11.5.4 Сварные

швы приварки временных технологических деталей и образца-свидетеля должны быть

зачищены заподлицо с основным металлом в местах хода ползунов.

Рисунок 11.3 — Сборка продольного стыка

обечайки с образцом-свидетелем под ЭШС

Особенности метода

Добавки, которые используют при сварке без газа, позволяют понизить диаметр проволоки до 0,8-2-х мм, и на малых токах получать требуемую степень расплавления металла.

Посредством этого метода удаётся получить качественные и надёжные швы при сплавлении изделий любой толщины, а также существенно повысить эффективность работы полуавтомата.

Полуавтоматическая сварка металлических заготовок без защитного газа обеспечивает целый ряд преимуществ, основными из которых являются:

При сварке металлов полуавтоматом без газовых смесей некоторым профессионалам удаётся вырабатывать от 20-ти до 40 метров соединительных «ниток» в час.

К особенностям сварки полуавтоматом следует отнести применение таких заменяющих газ атрибутов, как проволочные расходные материалы.

Проволока производится в виде тонкой стальной трубки, диаметр которой выбирается порядка 0,8 мм (аналогично свариванию в й среде газа). Внутренние её полости заполняются специальным порошковым флюсом, по своему составу напоминающим обмазку типовых электродов.

По ходу сварного процесса с помощью полуавтомата при сильном нагревании заполняющий состав полностью сгорает. В результате в образовавшейся ванне появляется облако газа, надёжно защищающее от доступа кислорода.

Преимущества и недостатки MIG и MAG сварки

Главными преимуществами процессов MIG и MAG сварки являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий сварочный ток.

Еще одним достоинством этого способа является низкое тепловложение, особенно при сварке короткой дугой (с короткими замыканиями), что делает этот способ наиболее подходящим для соединения тонколистового металла во всех пространственных положениях.

Благодаря этим достоинствам способ MIG и MAG особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами (MMA) можно отнести следующее:

Оборудование

Дуговая сварка в защитном газе производится при помощи специального оборудования. Оно применяет стандартные источники электропитания, а также обладает функцией регулировки напряжения.

Агрегаты для сварки оснащаются устройством, передающим проволоку. Также здесь предусмотрены узлы для подачи газов в зону плавления при помощи шлангов из баллонов. Процедура сварки производится при постоянной высокой частотности тока. От правильности регулировки зависит стабильность дуги. Также настраивается скорость подачи проволоки. Наиболее популярными агрегатами для проведения подобной сварки являются:

- «Импульс 3А». Применяется для сварки алюминия, но недостатком является малая функциональность прибора. Его также можно применять для сварки черных металлов, а также создания потолочных швов.

- «ПДГ-502». Применяется для проведения спайки в углекислом газе. Аппарат надежный и производительный. Работает от сети как 220 В, так и 380 В. Электричество может регулироваться от 100 А до 500 А.

- «УРС 62А». Применяется при сварке в полевых условиях. Преимущественно используется для сварки алюминия, но может и обработать титан.

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

https://youtube.com/watch?v=NR_v3zTWwuk

Особенности сварки под флюсом

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

Метод является отработанным и универсальным, к его основным положительным характеристикам можно отнести следующие:

- флюс намного дешевле инертного газа, который употребляется при газовой сварке. Газ защищает сварную ванну, так же как и флюс, но цена газа в десятки раз дороже;

- простая и надежная технология, оборудование легко транспортируется.

В сравнении с газовой сваркой имеются некоторые недостатки:

- низкая квалификация сварщика может привести к тому, что флюс будет уложен неравномерно, а значит испортится сварочный шов, будет неровным и непрочным;

- сварка под слоем флюса редко используется для прокладки деликатных тонких швов в технологических трубопроводах.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Сварка под слоем флюса – метод, которые используется в технологических процессах уже многие десятки лет. Однако, метод прекрасно обосновал себя с экономической и функциональной точки зрения в тяжелой металлургии и промышленности.

Высокая производительность и КПД, надежность и высокие экономические показатели делают метод востребованным и в наши дни.

Технология выполнения ручной дуговой сварки

Как правило, большая часть работ при строительстве трубопроводов, проводится с использованием ручного метода дуговой сварки. Применяя этот способ, можно соединить отдельные детали в секции, выполнять переходы через преграды, производить сварку захлестов, сварку различных деталей и пр.

Технология выполнения сварочных работ этим методом зависит, прежде всего, от материала данного вида труб.

В зависимости от того, какой марки применялась при изготовлении труб, а также от условий, в которых будет использоваться трубопровод, выбираются приспособления для сварки труб и вид сварочных материалов.

После этого устанавливается технология сварочных работ, которая зависит от толщины стенки свариваемых деталей и от их диаметра.

Основным правилом, при выполнении сварочных работ методом дуговой сварки, является требование к минимально возможному количеству слоев в шве. Так, если нужно сварить трубы с толщиной стенки не более 6 мм, то необходимо выполнять двухслойный шов. При большей толщине трубы допускается выполнение трехслойных швов.

Наиболее жесткие требования предъявляются к качеству корневого шва. При его выполнении необходимо следить за равномерным проплавлением кромок деталей, в результате которого должен образоваться равномерный по высоте валик.

Наружная поверхность этого шва должна иметь мелкочешуйчатую структуру и отличаться плавностью сопряжения с боковой поверхностью разделки.

Заполняющие слои сварного шва должны надежно проплавлять кромки деталей и сплавляться между собой. После выполнения каждого слоя необходимо проведения тщательной зачистки шва от образованного шлака.

В зависимости от типа используемых электродов, можно выделить три наиболее часто применяемые схемы сварки.

Это:

- Сварка, выполненная с использованием электродов, имеющих основное покрытие;

- Сварка, выполненная с использованием электродов, относящихся к типу газозащитных;

- Сваривание корневого шва с использованием электродов газозащитного типа, дополненное выполнением заполняющих и облицовочных слоев с применением электродов, имеющих основное покрытие.

Таким образом, ответ на вопрос, как правильно сваривать трубы, используя ручную дуговую сварку, зависит от выбранной технологии.

Так, при использовании электродов основного типа, как правило, швы выполняются по направлению снизу вверх с применением поперечных колебаний, размах которых зависит от ширины стыка. При выполнении работ на трубах большого диаметра одновременно работают до четырех сварщиков.

Сварка производится от надира по направлению вверх, при этом, в верхней части стыка необходимо обеспечить смещение замка примерно на50 мм от точки, расположенной в нижней части.

Если работает два человека, то работа первого ведется направлению (ориентируясь на циферблат часов) 6-9-12, а второго – 6-3-12. При работе вчетвером первая пара осуществляет сварку по направлению 6-9 и 6-3, а вторая, соответственно, 9-12 и 3-12.

При применении электродов, относящихся к газозащитному типу, коренной шов выполняется по направлению сверху вниз, при этом колебательные движения исключаются. Сварка труб электросваркой производится при постоянном токе, с опорой конца электрода на кромки труб.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.