Что такое сварка под защитными флюсами

По сути, это все тот же сварочный процесс с применением неплавящихся электродов и присадочной проволоки. Только вместо газа, который покрывает собою зону сварки, используется флюс – порошкообразный материал, засыпаемый поверх стыка двух металлических заготовок.

При высокой температуре сварки флюс расплавляется и выделяет все тот же защитный газ. При этом поверх зоны сваривания образуется прочная пленка, защищающая ее от негативного воздействия окружающего воздуха. Сгоревший порошок превращается в шлак, который легко снимается со сваренного шва. Остатки флюса можно собрать и использовать в другом месте.

Но самое главное, что все позиции, связанные с соединением стыкуемых деталей, точно такие же, как и в случае использования других сварочных технологий. А именно:

- правильный подбор режима сварки, который зависит от структуры соединяемых металлов;

- правильный выбор электрода;

- присадочной проволоки, которая по своим свойствам должна соответствовать свойствам основных металлов;

- грамотное формирование кромок;

- зачистка торцов деталей, их обезжиривание.

Но есть и одна отличительная особенность – правильный выбор флюса.

https://www.youtube.com/watch?v=cuZ_VWZ0UpI

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Область применения

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Необходимо разобрать, где применяется сварку под флюсом, которая по праву считается одним из основных методов получения неразъемного соединения. Сварка выполняется в нижнем положении, для соединения деталей встык, внахлест, для угловых способов соединения.

Ранее способ использовали только при сварке металлоконструкций из конструкционных сталей. При разработке новых технологий появилась возможность проводить сварку всех видов стали и никелевых сплавов. Для этого используется проволока, подходящая по своему составу.

https://youtube.com/watch?v=elCSbt438e0

Титан и его сплавы, медь и сплавы на ее основе, алюминиевые сплавы и чистый металл – эти материалы успешно и надежно соединяют с помощью сварки под флюсом.

С применением метода под флюсом варят сложные строительные конструкции, мосты, трубы, резервуары, морские и речные суда. Экономически выгодно использовать данный метод для листов толщиной от 6 мм.

Важно правильно подобрать режим работы, материал проволоки и вид флюса. Шов сможет выдержать большие перепады температуры, воздействия агрессивных сред

Стык, выполненный профессионалом, выдержит очень высокое давление и будет надежен в условиях полного вакуума.

Особенности и преимущества

Преимущества полуавтоматической и автоматической сварки под защитным слоем флюса позволяют занимать этому типу неразъемного соединения одно из лидирующих мест.

Высокий уровень производительности

По этой характеристике преимущество перед ручной сваркой минимум в 6 раз, некоторые специалисты считают, что намного больше. Но это не предел, повышая коэффициент работы сварочного автомата, увеличивается величина производительности труда. Еще одна причина, позволяющая достигнуть таких результатов – это применение высоких значений силы тока при сварке.

Плотный слой материала флюса не позволяет металлу растекаться, при этом происходит хорошее формирование шва. При повышенных значениях тока, этим оборудованием можно надежно обеспечить провар даже толстого металла без большой разделки кромок. Поэтому производительность еще больше вырастает. Снижается время на зачистку брызг и сильного растекания металла.

Повышается качество шва

Качество соединения растет благодаря тому, что расплавленный металл не подвергается воздействию кислорода и других веществ атмосферы.

Существует возможность широкого выбора материала сварочной проволоки. Применяя ту марку, которая лучше всего подходит для сварки, можно получить однородный по составу шов.

Появляется возможность придания шву отличной формы, с требуемым катетом шва. Благодаря защитной пленке, которая образуется при сгорании флюса, в швах нет подрезов, непроваров, пор и трещин. Наконец, нет необходимости в замене электродов, поэтому шов получается ровным, без разрывов.

Экономный расход материалов и улучшения условий работы сварщика

При сварке под флюсом понижается расход проволоки до 35%, при сравнении со сваркой электродами. Не расходуется материал на отходы, в виде огарков и разбрызгивания металла.

При этом способе угарный газ выделяется в меньших количествах, глаза и лицо специалиста не подвергается сильному ультрафиолетовому излучению, как при электросварке.

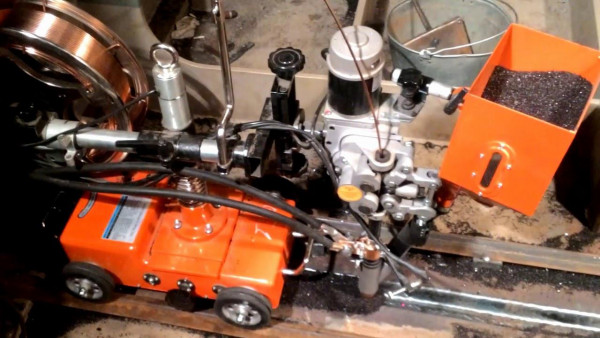

Виды автоматических аппаратов

Технология автоматической сварки под флюсом предполагает наличие подходящего оборудования, которое производит сваривание. Оно должно обладать требуемыми параметрами и возможностями осуществления всех работ в автоматическом режиме.

Для автоматического сваривания обычно применяется оборудование следующих типов:

- Тракторного вида. Аппараты того типа предназначены для работ под слоем флюса или в среде защитных газов.

- Подвесной сварочный автомат. Для работы в среде защитных газов.

- Многодуговой аппарат. Данное оборудование способно совмещать модификации тракторного и подвесного исполнения.

Особенности тракторного оборудования

Часто механизированная сварка под флюсом осуществляется при помощи оборудования тракторного типа — автоматические сварочные тракторы. Первый вид данных аппаратов был разработан и выпущен еще в СССР. Требования к конструкции регламентированы ГОСТом 8213-69. Широко применяются в тяжелой промышленности.

Чтобы понять, что это за оборудование, стоит рассмотреть в качестве примера популярный аппарат — устройство одномоторного трактора типа ТС-17-Р. Именно при помощи этого оборудования часто производится автоматическая и полуавтоматическая сварка под флюсом.

Итак, этот аппарат имеет в устройстве только один двигатель, именно это становится понятно, исходя из названия оборудования. Он специально разработан для проведения наплавки под слоем флюса при проведении сварочных работ различных стыковых швов. Во время этого процесса минимальный радиус кольцевых швов должен составлять 60 см.

При помощи двигателя приводится в движение ходовой механизм, а также устройство подачи присадочной проволоки (электрода). Все три компонента имеют общую корпусную основу, которая является несущей конструкцией трактора.

Также корпус обеспечивает опору для других важных компонентов тракторного аппарата:

- разгрузочному бункеру для флюса;

- барабану с проволокой;

- управляющему блоку.

Электрод находится рядом с вертикальной осью, которая проходит через центр тяжести. Именно это особенность позволяет производить сварочные работы внутри емкостей — низкое расположение центра тяжести обеспечивает высокую устойчивость.

Подвесной сварочный аппарат

Дуговая сварка под флюсом может осуществляться при помощи подвесного сварочного аппарата. Данное оборудование состоит из следующих основных элементов:

- подающее устройство;

- приводной суппорт;

- механизм вертикального передвижения;

- флюсовый бункер;

- проволочный барабан;

- блок управления.

Подвесное оборудование разделяется на два типа — стационарное и самоходное.

Приборы стационарного вида отличают тем, что их до начала сварочных работ устанавливают на определенное место и не перемещают до окончания рабочего процесса. Основная сфера использования — соединение труб. Аппараты самоходного вида оснащены тележкой для перемещения по рабочей площадке. Их отличие состоит в способности создания неразъемных соединений со значительной длиной.

Оборудование

Производится оборудование 2 видов для сварки деталей под флюсом. В первом виде используют сварочную проволоку толщиной не более 3 мм.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Принцип устройства такого сварочного аппарата предполагает самостоятельную регулировку дуги (напряжения на ней), в то время как проволока подается с постоянной скоростью.

Второй вид – это оборудование, в котором автоматически регулируется сила тока, в зависимости от скорости подачи сварочных проволок. Диаметр электродной проволоки для такого оборудования начинается от 3 мм.

Производятся сварочные полуавтоматы и устройства для автоматической сварки. Выпускают универсальные аппараты, на которых можно проводить , под флюсом, MIG, а также электродуговую строжку. Ток достигает значений 300…1500 A.

https://youtube.com/watch?v=WJYnMV0NSVY

Современные автоматические модели оснащают механизмом, который позволяет собрать нерасплавившийся флюс и отправить его назад в емкость для загрузки. Существует функция контроля пропорциональности шва.

В промышленности распространены самоходные аппараты (трактора, подвесные головки), позволяющие автоматически варить объемные и протяженные конструкции. Если сварочный аппарат оснащен лазером, то это дает возможность отслеживать положение электрода. Причем экран можно устанавливать на расстоянии порядка 20 метров.

Преимущества и недостатки полуавтоматической сварки

Механизированная сварка завоевывает все большее число поклонников не только среди профессионалов, но и среди любителей.

Перед началом работы на полуавтоматическом оборудовании необходимо взвесить все его достоинства и недостатки. Преимуществами являются:

- Возможность без повреждения покрытия сделать неразъемный шов на оцинкованных деталях. При этом используют медную проволоку.

- Способность работать с чугуном, алюминием и конструкционной сталью.

- Возможность варить тонкие листы металла толщиной ≤ 0,5 мм.

- Малая чувствительность к коррозии заготовки и ее загрязнению.

- Удобство работы, когда сварщик сразу видит шов, шлак не закрывает его.

- Стоимость работ невысока, сравнивая ее с иными способами изготовления неразъемных соединений.

Но есть и недостатки работы с использованием полуавтоматического оборудования. Разлет брызг металла достаточно велик при работе без газа. Излучение дуги сильнее и появляется необходимость использовать защитную одежду и маску.

Несмотря на перечисленные неудобства, данный тип соединения используется в различных отраслях производства. Наиболее часто он применяется в ходе ремонта транспорта и в автомобилестроении, но всегда с защитным газом – аргоном, гелием, углекислотой.

Выбор полуавтомата

В обычном полуавтомате проволока горит лишь под воздействием газов. При плавлении используются и активные, и инертные смеси. На ту или иную указывает маркировка MIG/MAG. Возможен также выбор полуавтомата с флюсовой проволокой, для которой не нужны газы. Образуется защитная среда при сгорании сердцевины проволоки.

Наиболее удобен универсальный полуавтомат-инвертор, позволяющий работать с любой сварочной проволокой, которая включает флюсовый и порошковый материал.

Для разных металлов требуется разные газовые смеси. Так, среда углекислого газа подойдет для работы с низкоуглеродистыми сталями. Плюс оборудования — в невысокой стоимости расходников. К недостаткам можно причислить низкое качество шва, который при отсутствии обработки ржавеет уже через короткое время. Для цветных металлов используются азот и аргон.

Модели делятся на три основные группы. С профессиональными аппаратами выполняют большие объемы работ с коротким интервалом отключения. Им требуется трехфазное напряжение. Бытовые, полупрофессиональные и полупромышленные установки стоят дешевле и иногда способны работать от обыкновенной домашней электросети.

Одним из важнейших критериев при выборе является коэффициент предельной нагрузки — П. Н. Он говорит о том, сколько способна проработать установка при максимальной нагрузке. Промежуток принято рассчитывать в интервале в 10 минут. Например, если у аппарата без газа ПН равен 60%, а ток — 40 А, значит, максимальное напряжение он сможет выдавать 6 минут, а на 4 минуты его надо выключать. У профессионального инвертора для полуавтоматической сварки ПН часто равен 100%, тогда как напряжение — 30−45 А. Значит, при подаче этого напряжения не требуется выключать установку, она может работать весь день.

Виды флюсов

Каждое вещество, водящее в состав флюса, предназначено для сварки определенных металлов и сплавов. Выбирая марку флюса, учитывают, высоколегированная сталь будет свариваться или высокоуглеродистая, или же предстоит сварить цветные металлы, сплавы и так далее.

По методу производства флюсы разделяют на два вида:

- неплавленые (испеченные и керамические) – гранулы с легирующими добавками, обеспечивающими высокое качество сварного соединения;

- плавленые – с включениями стекла или пемзы.

Испеченные и керамические флюсы изготавливают, измельчая основной материал и соединяя раствор с жидким стеклом. Применяются для добавления легирующих присадок в тело шва. Плавленые флюсы изготавливаются при спекании основных материалов.

Флюсы для защиты шва выпускаются отдельно для электро и газосварки. Они отличаются по химическому составу. Гранулы, в которых содержится определенное количество фторидов, хлоридов, предназначены для электродуговой сварки с переплавом шлаков с активными металлами. Это солевые гранулы.

Комбинация солевого и оксидного растворов позволяют использовать смешанные флюсы для провара легированной стали. Оксидный флюс предназначен для соединения конструкционных сталей с большим содержанием фтора.

Текст документа

Межгосударственный

стандарт ГОСТ 16037-80*

«Соединения

сварные стальных трубопроводов.

Основные

типы, конструктивные элементы и

размеры»

(дата введения в действие

установлена постановлением Госстандарта

СССР

от 24 апреля 1980 г. N 1876)

Welded

joints in steel pipelines. Main types, design elementsdimensions

Взамен

ГОСТ

16037-70

Дата

введения 1 июля 1981 г.

1.

Настоящий стандарт распространяется

на сварные соединения трубопроводов

из сталей и устанавливает основные

типы, конструктивные элементы и размеры

сварных соединений труб с трубами и

арматурой.

Стандарт

не распространяется на сварные соединения,

применяемые для изготовления самих

труб из листового или полосового

материала.

Требования

настоящего стандарта являются

обязательными.

2. В

стандарте приняты следующие обозначения

способов сварки:

ЗП

— дуговая сварка в защитном газе плавящимся

электродом;

ЗН

— дуговая сварка в защитном газе

неплавящимся электродом;

Р —

ручная дуговая сварка;

Ф —

дуговая сварка под флюсом;

Г —

газовая сварка.

Для

конструктивных элементов труб, арматуры

и сварных соединений приняты следующие

обозначения:

s;

s_1 — толщины стенок свариваемых деталей;

b —

зазор между кромками свариваемых деталей

после прихватки;

е —

ширина сварного шва;

g —

выпуклость сварного шва;

дельта

— толщина подкладного кольца;

а —

толщина шва;

с —

притупление кромки;

В —

ширина нахлестки;

l —

длина муфты;

К —

катет углового шва;

K_1

— катет углового шва со стороны разъема

фланца;

D_н

— наружный диаметр трубы;

f —

фаска фланца.

1,

2. (Измененная редакция, Изм. N 1).

«Таблица

1»

«Таблица

1» (продолжение 1)

«Таблица

1» (продолжение 2)

«Таблица

1» (продолжение 3)

«Таблица

1» (продолжение 4)

«Таблица

1» (продолжение 5)

«Таблица

2»

«Таблица

3»

«Таблица

4»

«Таблица

5»

«Таблица

6»

«Таблица

7»

«Таблица

8»

«Таблица

9»

«Таблица

10»

«Таблица

11»

«Таблица

12»

«Таблица

13»

«Таблица

14»

«Таблица

15»

«Таблица

16»

«Таблица

17»

«Таблица

18»

«Таблица

19»

«Таблица

20»

«Таблица

21»

«Таблица

22»

«Таблица

23»

«Таблица

24»

«Таблица

25»

«Таблица

26»

«Таблица

27»

«Таблица

28»

«Таблица

29»

«Таблица

30»

«Таблица

31»

«Таблица

32»

«Таблица

33»

Для

угловых швов в таблицах приведен

расчетный катет.

5.

При изготовлении тройников и крестовин

из труб должны применяться типы сварных

соединений, установленные для отростков

с трубами, а при сварке тройников,

крестовин и переходов с трубами или

фланцами — соответственно типы сварных

соединений труб с трубами или труб с

фланцами.

Таблица

34

мм

───────────────────────────────────┬─────────────────────────────────────

Толщина

тонкой детали │ Разность толщин

деталей

───────────────────────────────────┼─────────────────────────────────────

До

3 │ 1

│

Св.

3 до 7 │ 2

│

Св.

3 до 10 │ 3

│

Св.10

│ 4

│

«Чертеж

1»

«Чертеж

2»

«Чертеж

3»

7.

Шероховатость обрабатываемых под сварку

поверхностей — Rz не более 80 мкм по ГОСТ

2789-73.

8.

Остающиеся подкладки и муфты должны

изготовляться из стали той же марки, из

которой изготовлены трубы.

Для

труб из углеродистой стали допускается

изготовлять остающиеся подкладки и

муфты из сталей марок 10 и 20 по ГОСТ

1050-88.

9.

Зазор между остающейся подкладкой и

трубой для сварных соединений,

контролируемых радиографическим

методом, должен быть не более 0,2 мм, а

для соединений, не контролируемых

радиографированием, — не более 0,5 мм.

Местные

зазоры для указанных соединений

допускаются до 0,5 мм и 1,0 мм соответственно.

10.

Зазор между расплавляемой вставкой и

торцевой или внутренней поверхностью

трубы должен быть не более 0,5 мм.

11.

В сварных соединениях отростков с

трубами допускается присоединение

отростков под углом до 45° к оси трубы.

12.

В соединениях У18 и У19 размеры е и g в

сечении А-А должны устанавливаться при

проектировании, при этом размер е должен

перекрывать утонение стенки трубы,

образуемое при вырезке отверстия, на

величину до 3 мм, а размер а должен быть

не менее минимальной толщины стенки

свариваемых деталей.

13.

Швы с привалочной стороны фланцев

допускается заменять развальцовкой

конца трубы.

14.

Предельные отклонения катета углового

шва К, К_1 от номинального в случаях, не

оговоренных в таблицах, должны

соответствовать:

+2

мм — при К <= 5 мм;

+3

мм — при 5 < К <= 12 мм;

+5

мм — при К > 12 мм.

15.

Допускается выпуклость углового шва

до 2 мм при сварке в нижнем положении и

до 3 мм при сварке в других пространственных

положениях. Вогнутость углового шва до

30% величины катета, но не более 3 мм.

(Измененная

редакция, Изм. N 1).

16.

Для сварных соединений труб с толщиной

стенки более 4 мм допускается сварка

корня шва способом, отличным от основного

способа сварки.

Принципы дуговой сварки под флюсом

Для дуговой сварки под флюсом необходимо иметь механизм подачи сварочной проволоки, источник питания, систему подачи флюса и контроллер, управляющий этим процессом. В качестве сварочных материалов используется голая сварочная проволока, подаваемая под слой флюса, которые совместно поступают в зону сварки через контактный наконечник и шланг подачи флюса. Электрический ток на проволоку передается через контактную трубку или контактные губки, изготавливаемые из меди.

Флюс подается из большого бункера по шлангу через сопло, расположенное перед контактными губками по направлению сварки или через воронку. Электрическая дуга возбуждается при контакте проволоки с изделием. Необходимые ток и напряжение вырабатывает источник питания постоянного или переменного тока. Интенсивное выделение тепла в дуге плавит флюс и проволоку, подаваемую в зону сварки. Флюс, также как и проволока, переходят в жидкое состояние. Из-за разницы в их плотности, расплавленный флюс всплывает над поверхностью расплавленного металла сварочной ванны и застывает. Флюса может, как легировать металл шва, так и вести себя нейтрально. Шлак, образующийся из флюса в процессе сварки, защищает расплавленный металл от кислорода атмосферы, а в последствие отделяется от поверхности наплавленного валика и уходит в отходы. При этом расходуется не весь высыпаемый в зону сварки флюс, а его нерасплавившиеся остатки возвращаются во флюсовый бункер по системе рециркуляции флюса.

Основной принцип SAW-сварки

Шлак, образующийся при сварке, создает теплоизолирующий эффект и снижает тепловые потери дуги. Благодаря этому энергия вырабатываемая дугой может быть гораздо выше, чем при сварке открытой дугой. Коэффициент эффективного тепловложения выше и, как результат, достигается более высокая скорость сварки. При SAW-сварке этот коэффициент может достигать 60% в сравнении с 25%, характерными для сварки покрытым электродом или другими видами ручной сварки. Для SAW-сварки может использоваться как постоянный, так и переменный ток, но постоянный используется чаще.

Правила сварки

Сравнение сварок на постоянном токе со сваркой на переменном токе.

Для дуговой сварки под флюсом используется как постоянный, так и переменный ток, но на практике сварка на постоянном токе обратной полярности (на электроде «+») применяется чаще всего. Ниже даны сравнительные преимущества между сварками на постоянном токе и сваркой на переменном токе:

- На постоянном токе обратной полярности наименьший риск образования пор в наплавленном металле.

- На постоянном токе обратной полярности, глубина проплавления набольшая. На практике это особенно актуально при сварке стыков без разделки кромок.

- На постоянном токе дуга более стабильна.

- На переменном токе дуга менее чувствительна к эффекту магнитного дутья.

- При сварке на постоянном токе прямой полярности (на электроде «–») глубина проплавления минимальна, а высота наплавляемого валика наибольшая. Сварка на таком токе предпочтительнее при выполнении наплавочных работ и имеет наибольшую производительность наплавки.

Назад в раздел

Полуавтоматическая сварка: принцип работы, видовое разнообразие

Сварочный аппарат состоит из следующих компонентов:

- горелка;

- шланг для подачи проволоки;

- механизм подачи проволоки;

- панель управления рабочими процессами;

- проволока в мотке;

- электропровод;

- система полуавтоматического управления;

- шланг для подачи газа;

- редуктор для снижения газового давления;

- нагреватель;

- баллон с газом высокого давления;

- выпрямитель.

На отечественном рынке присутствует большое разнообразие подобного оборудования. Дабы упорядочить его виды, обратимся к одной из наиболее распространенных классификаций. По мере автоматизации сварных процессов сварочные аппараты могут быть ручными, полуавтоматическими и автоматическими.

Первый тип подобного оборудования более подходит для бытового использования, а второй и третий – для применения на крупных предприятиях, так как сварочные автоматы, полуавтоматы отличаются более высокой производительностью за единицу времени, а также позволяют получить более качественные соединения металлов, нежели при работе ручным сварным агрегатом.

Но стоит заметить, что автоматические сварки стоят значительно дороже ручных агрегатов, поскольку характеризуются более высоким комфортом для пользователя, имеют широкие функциональные возможности, работают дольше.

Полуавтоматы выступают наиболее приемлемым вариантом по соотношению цены, комфортабельности работы и количества функций.

Чтобы понять иные достоинства полуавтоматов, нужно уяснить, как работает полуавтоматическая сварка:

- внутри аппарата находится катушка с проволокой, выполняющей функцию плавящегося электрода и автоматический механизм подачи такой проволоки;

- подвижная проволока пропускается через газовое сопло под напряжением, что приводит к ее расплавлению;

- стабильная длина дуги обеспечивается автоматическим механизмом подачи сварки;

- оператор выбирает на свое усмотрение направление тока и скорость подачи проволоки для сварки, учитывая вид металла и скорость перемещения газовой горелки.

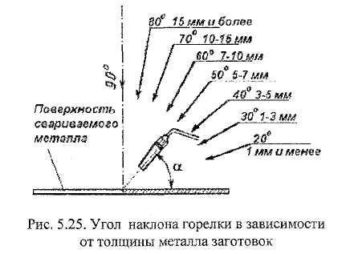

Зависимость угла наклона горелки от толщины заготовки.

Зависимость угла наклона горелки от толщины заготовки.

Понимание принципа работы полуавтоматической сварки позволяет уяснить, чем отличается автомат от полуавтомата. В автомате абсолютно все процессы автоматизированы, то есть, выполняются системой управления. В полуавтоматических сварочных аппаратах, как было сказано выше, некоторые из операций остаются за сварщиком.

Полуавтоматическая сварка делится на разные виды, исходя из наличия определенных характеристик.

По способу защиты материала в процессе выполнения сварных работ различают полуавтоматы для сварки:

- под флюсом;

- в инертных и активных газах.

Также полуавтоматы могут быть:

-

Однофазными.

Функционируют от сети с напряжением в 220В, но если оно скачет, электрическая дуга не будет постоянной. Такое положение дел опасно появлению дефектов на сварных соединениях. -

Трехфазными.

Функционируют не от каждой розетки, однако гарантируют высокое качество работы при любых нагрузках.

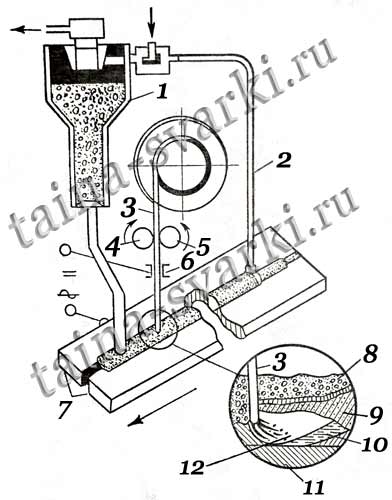

Схема процесса автоматической сварки под флюсом

На схеме показана сущность процесса автоматической сварки под флюсом. Процесс

сварки рекомендуется выполнять на специальной подкладке поз.1. Подача сварочной

проволоки в зону сварки происходит автоматически. Электрическая дуга возбуждается

автоматически между концом электрода поз.4 и свариваемым металлом поз.2 и находится

она под слоем сварочного флюса, поз.6. Подача флюса производится при помощи

бункера поз.3.

В результате теплового воздействия электрической дуги, происходит расплавление

сварочной проволоки и свариваемого металла. Также происходит расплавление флюса,

попавшего в зону сварки. В зоне действия электрической дуги формируется некоторое

пространство, ограниченное сверху плёнкой из расплавленного флюса. Это пространство

занимают пары расплавленного металла, флюса и газы, образующиеся при сварке.

Давление смеси газов и паров в этом пространстве удерживают флюсовую плёнку,

которая находится над зоной сварки. Электрическая дуга поз.5 всегда находится

рядом со сварочной ванной, вблизи от её переднего края. Дуга, из-за её постоянного

движения, горит не вертикально, а немного отклоняется в обратную сторону от

направления сварки.

Электрическая дуга воздействует на расплавленный металл и оттесняет его в сторону,

противоположную направлению сварки. В результате формируется сварочная ванна

поз.8.

Непосредственно под электродом формируется кратер, с небольшим количеством

жидкого металла. Но наибольший объём расплавленного металла располагается в

зоне от кратера до поверхности сварного шва поз.12. Расплавленный флюс поз.7

имеет значительно меньшую плотность, по сравнению с жидким металлом и всплывает

на поверхность сварочной ванны, охватывая её плотной оболочкой. Флюсовая оболочка

предотвращает разбрызгивание расплавленного металла.

У расплавленного флюса теплопроводность достаточно низкая, из-за чего, охлаждение

металла замедляется. Благодаря этому, шлаковые включения и растворённые в металле

газы, поз.9, успевают подняться на поверхность и выйти из него, пока металл

находится в жидком состоянии.

Не расплавленный флюс, оставшийся «незадействованным» в процессе

сварки, откачивают пневматическим устройством поз.10 и затем используют при

дальнейшей сварке. Расплавленный в процессе сварки металла флюс, при кристаллизации

образует плотную корку на поверхности сварного шва. После окончания сварки и

охлаждения сварного соединения, шлаковую оболочку, из затвердевшего флюса, удаляют

с поверхности сварного шва поз.12.

Схема работы установки для автоматической сварки

На

На

рисунке справа схематично показаны основные узлы установки для автоматической

сварки и показана последовательность их работы.

Поз.5 и поз.4 — это ведущий и нажимной ролик, соответственно. Они необходимы

для подачи электродной проволоки поз.3 в зону сварки. Из бункера поз.1 в зону

сварки подаётся гранулированный флюс в зону сварки и покрывает непроницаемым

слоем свариваемые кромки поз.7.

Через мундштук поз.6 происходит подача сварочного тока к электроду. Мундштук

располагается на расстоянии 40-60мм от конца электродной проволоки и позволяет

применять сварочные токи большой величины. Между свариваемым изделием поз.11

и сварочной проволокой горит электрическая дуга и расплавляет металл, образуя

сварочную ванну. Ванну сверху закрывает расплавленный шлак поз.9 и нерасплавленный

флюс поз.8.

По мере перемещения зоны сварки вдоль кромок, флюс, оставшийся нерасплавленным,

отсасывается вытяжным шлангом поз.2 назад в бункер. Пары и газы, выделяющиеся

в процессе сварки, создают в зоне сварки газовый пузырь, который закрыт слоем

флюса и шлака.

При температурном расширении газового пузыря его давление оттесняет расплавленный

металл в зону, противоположную от зоны сварки. Т.к. горение электрической дуги

происходит внутри газового пузыря, закрытого шлаком и флюсом, угар и разбрызгивание

металла исключаются.

По мере перемещения электрической дуги вдоль сварных кромок, жидкий металл

остывает и формируется сварной шов. Как уже было сказано выше, слой шлака имеет

более низкую температуру плавления, чем свариваемый металл и затвердевает он

значительно позже, замедляя остывание расплавленного металла. Замедленное охлаждение

сварного шва способствует выходу газов из ещё жидкого металла и шов получается

более однородным по химическому составу.

Полезные советы

- Большое значение в технологии сварки под флюсом играет переход металлов (марганца и кремния) в металл сварочного шва. Марганец переходит быстрее, если концентрация его оксида (MnO) больше, чем оксида кремния (SiO2). Чем меньше активность флюса, тем быстрее происходит переход.

- Поры в швах образуются, если флюс не был хорошо просушен, если он не соответствует свойствам металла свариваемых заготовок и металлу присадочной проволоки, если между деталями оказался слишком большой зазор, если флюсовый слой оказался недостаточным, если его качества низкие.

- Негативно на сварочный шов влияет водород. Поэтому его с помощью флюсов связывают в нерастворимые соединения. Это лучше делает порошок с большим содержанием кремния и с пемзовидной формой гранул.

- Чтобы в сварном шве не образовывались трещины, необходимы флюсы с высоким содержанием и кремния, и марганца.

Сегодня все чаще в промышленности используется сдвоенная или двухэлектродная сварка, в которой электроды располагаются на расстояние меньше 20 мм друг от друга и питаются от одного источника электрической энергии. При этом они варят в одной зоне, формируя единую сварочную ванну. Располагаться электроды могут как в продольном положении, так и в поперечном.

Применяют и двухдуговую сварку, в которой расходники питаются от двух разных источников, при этом ток может быть на двух стержнях переменным или постоянным. А может быть и разным. Расположение же электродов может быть перпендикулярным плоскости сваривания или под наклоном. Варьируя углом наклона, можно увеличить глубину проварки или уменьшить. Соответственно будет изменяться и ширина шва.

Дуговая сварка под флюсом может проводиться и при повышении расстояния между расходниками. В этом случаи сварка будет проводиться параллельно в двух ваннах. Но первый электрод будет выполнять функции нагревателя зоны сварки, второй будет ее проваривать. При такой технологии соединения металлических заготовок электроды устанавливаются перпендикулярно плоскости сваривания. Данный способ отличается тем, что в процессе сварки двумя электродами не образуются закалочные участки как в самом сварочном шве, так и в прилегающих к нему зонах на основных деталях.