Содержание

Слайд 1

Реферат по курсу

«Перспективные материалы и технологии»

Тема: «Новые материалы для автомобилестроения»

Группа: ФХ-10-3/Ф7-10-3

Студенка: Захарова Е.С.

Преподаватель: Колесников Е.А.

Слайд 2

Нетканые материалы

Преимущества:

Повышение шумоизоляции

Снижение массы автомобиля

Снижение затрат на производство

Эстетическое превосходство

Применение:

Внутренняя обивка двери и багажника

Пространство между спинкой заднего сидения и задним стеклом кузова

Слайд 3

Сталинит

Применение:

Окантовка фар

Лобовые и боковые стекла

Слайд 4

Пластики

Преимущества:

Снижение массы автомобиля

Возможность новых конструкционных решений

Сокращение энерго- и трудозатрат в процессе производства(снижение стоимости авто)

Повышение долговечности и эксплуатационных характеристик автомобиля

Слайд 5

Пластики

автомобиль «eXasis»

Слайд 6

Алюминий

Преимущества:

Легкость

Коррозионная стойкость

Сварка со сталью

Слайд 7

Применение:

Кузов автомобиля

компоненты подвески

Блоки цилиндров

Алюминий

Слайд 8

Углепластик(карбон)

Преимущества:

Прочность и долговечность

Легкость (на 40%легче, чем сталь и на 20% , чем алюминий)

Необычный внешний вид (любой цвет, оттенок и плетение)

Недостатки:

Хрупкость к точечным ударам

Дорогое производство (использование вакуумных технологий)

Дорогая вторичная переработка

Слайд 9

Углепластик(карбон)

Sesto Elemento – Lamborghini из углеродного волокна

Слайд 10

Базальтовое волокно(БВ)

Преимущества БВ:

Относительно высокая удельная прочность волокон на разрыв, существенно превышающая эти показатели для металла.

Высокая коррозионная и химическая

Высокая термическая стойкость

Высокие термо- и звукоизоляционные характеристики.

Высокая стойкость и долговечность к знакопеременным нагрузкам

Высокая совместимость с другими материалами: металлами, пластмассами, пластиками

Возможность применения«холодных технологий».

Недорогое производство

Слайд 11

Базальтовое волокно(БВ)

Применение:

Внешние детали автомобиля(бамперы, обтекатели, спойлеры)

Элементы внутренней отделки(панели салона)

Элементы защиты корпуса автомобиля

Днище автомобиля

Термо- и звукоизоляционные материалы

Тормозные колодки и фрикционные диски

Уплотняющие прокладки двигателя

Слайд 12

Базальтовое волокно(БВ)

OpenSource авто LightCar.

Слайд 13

Спасибо за внимание. Посмотреть все слайды

Посмотреть все слайды

Наиболее крупные производственные предприятия

На территории Российской Федерации имеется несколько крупных отечественных производств, где выпускают легковые и грузовые автомобили, а также автобусы. Кроме этого, существуют заводы иностранных автомобильных концернов, на которых, в большинстве случаев, производится сборка машин зарубежных брендов из импортных комплектующих. Российские автопроизводители:

- ОАО «Горьковский автомобильный завод» (ГАЗ);

- АО «АвтоВАЗ»;

- ООО «Ульяновский автомобильный завод» (УАЗ);

- АО «Автомобильный завод УРАЛ»;

- ПАО «КАМАЗ»;

- ПАО «Павловский автобус»;

- ООО «КАВЗ»;

- ООО «Ликинский автобусный завод» (ЛИАЗ).

Другие компании, работающие в данной отрасли, представлены в разделе Автомобильные заводы.

Также в России действует большое количество иностранных предприятий, выпускающих автомобили. Наиболее крупные:

- Hyundai Motor Manufacturing Rus;

- АО «Рено Россия».

- Nissan («Ниссан Мэнуфэкчуринг Рус»);

- Mazda («Соллерс»).

23.12.2019

[править] Компании-поставщики

По состоянию на 2010 год, основными поставщиками листового проката для автомобильной промышленности являлись два металлокомбината: ОАО «ММК» и ОАО «Северсталь». Их доли в общем объёме поставок в российский автопром за январь-август 2010 года составили 29 % и 28 % соответственно. Наравне с этими комбинатами ранее стратегическим поставщиком для автомобильной промышленности был ОАО «Новолипецкий металлокомбинат» (НЛМК). Однако в последние годы доля его поставок в российский автопром существенно сократилась. Если за период 2006—2010 годов она составила 8,94 %, то за январь-август 2010 года уменьшилась до 1,54 %. Причиной значительного сокращения поставок НЛМК для предприятий автомобильной отрасли России стали высокие цены на продукцию — на 13-15 % выше общероссийских.

Крупнейшие поставщики и объёмы поставок стали для автомобильной промышленности России в январе-августе 2010 года (в скобках — доля компании в общем объёме поставок):

- ОАО «Магнитогорский металлургический комбинат» — 265 тыс. тонн (29,1 %)

- ОАО «Северсталь» — 253 тыс. тонн (27,8 %)

- ОАО «Оскольский электрометаллургический комбинат» — 39,9 тыс. тонн (4,4 %)

- ООО «Уральская сталь» — 38,4 тыс. тонн (4,2 %)

- ЗАО «Волгоградский металлургический завод „Красный Октябрь“» — 36,8 тыс. тонн (4,0 %)

Назови хоть горшком…

И ещё одна связанная с самоделками проблема с трудом решалась законным образом. Речь идёт о постановке машин на учёт в ГАИ. В июне 1957 г. журнал «Техника – молодёжи» опубликовал статью «Автомобиль своими руками», в предисловии к которой говорилось следующее: «Редакцией журнала было проведено специальное совещание, в котором приняли участие представители Госавтоинспекции, заинтересованных министерств, научно-исследовательских институтов, ДОСААФ и других организаций. <…> …были составлены «Технические требования, предъявляемые к микролитражным автомобилям и мотоколяскам, изготовляемым в индивидуальном порядке». Сейчас эти требования рассмотрены Госавтоинспекцией и утверждены».

Текст требований носил характер рекомендаций и был изложен в виде ответов на вопросы, а потому законодательной силы не имел. И хорошо, что не имел, поскольку одно из его положений звучало так: «Разрешено изготовление четырёхколёсных автомобилей и трёхколёсных мотоколясок с рабочим объёмом двигателя не более 750 куб. см». Уместное для 1957 г. ограничение в дальнейшем завело бы движение самавто в тупик. А в условиях юридической неопределённости (что не запрещено законом, то разрешено) оформление ПТС в ГАИ решалось за счёт человеческого фактора.

Были и юридические лазейки. При невозможности регистрации оставался путь оформлять ПТС на самоделку через районный Технадзор. ГАИ же оставалось только выдать номерные знаки. При переделке грузовиков и автобусов регистрация проходила через областные органы сертификации, БРИЗ или завод-изготовитель. Иногда самоделку выручала её популярность в кино или знакомство хозяина с известными всей стране людьми.

Если «незаконнорожденному» агрегату документы выдавать отказывались наотрез, то приходилось ездить без номеров, полагаясь на сочувствие и понимание дорожных инспекторов.

К началу 1980-х протокол, регламентирующий регистрацию самоделок, так и не был разработан, зато появились вполне конкретные ограничения по мощности (50 л.с. на одну тонну массы) и по габаритам (4,7 м в длину и 1,8 – в ширину). Если мощность двигателя превышала 50 л.с., то вроде как и разговаривать было не о чем (многие на этот случай машину балластировали), а если не превышала, то… «гаишники» пожимали плечами и честно признавались, что не представляют, как эту машину оформлять.

Как всё это было здорово, самодельщики поняли только в 2005 г., когда регистрация самоделок неожиданно попала под запрет. Препятствующий этому закон изначально был направлен против т. н. «конструкторов» иномарок, ввозимых ушлыми предпринимателями в страну в разобранном виде, затем собираемых в кустарных условиях и регистрируемых как самоделки, но под запрет попали тюнинг, мастеринг кит-каров и настоящие самавто…

Правда, в январе 2008 г. закон был переформулирован таким образом, что настоящую самоделку теперь зарегистрировать можно. Только это потеряло свою актуальность. Частники строят автомобили собственной конструкции всё реже и реже.

Какой материал используют при изготовлении авто?

Для изготовления корпусов, основных деталей для авто могут применяться разные материалы (титан, углеволокно, золото и т. д.), но наиболее популярным считается алюминий, сталь и пластик.

Слитки золота (Фото: Instagram / gold_officiel)

Сталь

Среди всех видов автомобильного металла самым популярным считается низкоуглеродистая листовая сталь. Подходящая толщина листов — от 0,65 до 2 мм.

Преимущества стали для сборки кузовов авто:

- Высокая прочность, жесткость.

- Низкая цена.

- Простота ремонта.

Поскольку технология давно отработана, большинство технологических операций может выполняться роботами.

Недостатки:

- Большая масса готовых изделий.

- Маленький срок службы.

- Необходимость делать большое количество штампов.

Чтобы стальные поверхности не покрывались ржавчиной, их нужно покрыть специальным антикоррозийным составом.

Листы стали (Фото: Instagram / absolut_metall35)

Алюминий

Сплавы алюминия начали применять в автомобилестроении совсем недавно. Материал подходит для изготовления всего корпуса или его отдельных частей.

Чаще детали из алюминия и стали комбинируются между собой для достижения оптимальной массы авто. Сборка корпуса из алюминиевых деталей практически не отличается от работы со сталью. Исключением является сварка отдельных частей. Она проводится в аргоновой среде. Отдельные детали фиксируются заклепками.

Преимущества алюминия:

- Алюминиевые сплавы легче и прочнее стали.

- Поврежденные детали можно легко переработать.

- Готовые изделия невосприимчивы к образованию ржавчины.

- Деталям можно придать любую форму.

Недостатки:

- Для работы с деталями из алюминиевых сплавов нужно использовать специальное оборудование.

- Чтобы сделать качественное соединение деталей, нужно задействовать дорогое оборудование.

- Детали плохо поддаются ремонту.

Алюминий (Фото: Instagram / tipichnyiizolirovshchik)

Полимеры

Поскольку металл утяжеляет конструкцию большинство производителей при изготовлении кузова используют полимеры. На автомобилях из пластика легко выжать максимальную мощность, достичь наибольшей скорости

При изготовлении применяются разные виды полимеров:

- АБС-пластик.

- Полипропилен.

- Стеклопластик.

- Полиуретан.

- Поливинилхлорид.

- Полиамид.

- Полиэтилен.

- Поликарбонат.

- Полиакрилат.

Чаще применяется стеклопластик. Его преимущества:

- малый вес;

- высокая прочность;

- простота изготовления деталей различной формы.

Недостатки:

- Продолжительное время производства деталей.

- Сложность ремонта при повреждениях.

- Высокая цена на наполнители.

Автомобиль из стеклопластика (Фото: Instagram / la_design_workshop)

Стальной кузов

Стальной кузов может быть различной вариантности сплава, что дает совершенно непохожие свойства его разновидностям. Так, к примеру, отличной пластичностью обладает листовая сталь, она же и позволяет производить из себя наружные панели деталей кузова, которые порой могут иметь довольно необычную и сложную форму. Логично, что высокопрочные сорта обладают изрядной энергоемкостью и отличной прочностью, поэтому этот вид стали применяют в производстве силовых деталей кузова. Выгодно еще и то, что за всю историю автомобилестроения производителям удалось упростить и отладить мастерство изготовления стальных кузовов, что делает их довольно недорогими.

Именно этот фактор сделал стальные кузова на сегодняшний день самыми популярными на автомобильном рынке.

При всех этих плюсах недостатки у стали все же имеются и существенные. Так, например, неудобно то, что стальные детали имеют не малый вес, а также подвержены коррозийным процессам, что вынуждает производителей использовать приемы оцинковки стальных деталей и параллельно искать альтернативные варианты кузовных материалов.

Какую сталь использовать в ремонте кузова авто

Вдохновлён сталью, бетоном и золотым сечением.

я применяю листовую холоднокатаную сталь толщиной 1мм. горячекатаная не пойдёт

на советских авто использовали марки 08Ю(и какие то ещё буковки). Нужна с низким содержанием углерода дабы была мягкой

shhuk, вы где на кузове такие толщины нашли?или по принципу-*шоб крепче*?

Пришла пора поварить своего ИЖачка.Сгнили арки над задним колесом в будке.Кузовщина на это место безумно дорогая,пришлось взять половину семерочного крыла и из нее вырезать и формировать ремонтные вставки.

Ника, пусть купит полуавтомат в среде CO2. это значительно облегчит весь процес.

и каким *принципам сварки?* там принцип один ржавое вырезал-новое поставил.

Как владельцу аналогичного ИЖа хотелось бы узнать по подробнее что да как! проблема таже но с кузовщиной не сталкивался.»Фантазирую пока»

Компоновка кузовов

Несущая часть автомобиля может состоять из рамы и кузова, только кузова или быть комбинированной. Кузов, который выполняет функции несущей части, так и называется несущим. Именно такой тип наиболее распространен на современных автомобилях.

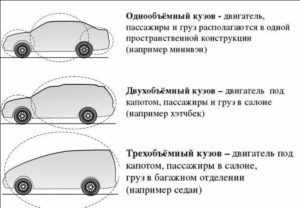

Также кузов может быть выполнен в трех объемах:

- однообъемный;

- двухобъемный;

- трехобъемный.

Однообъемный выполняется как цельный корпус, который объединяет отделение для двигателя, пассажирский салон и багажный отсек. Такая компоновка соответствует пассажирским (автобусы, микроавтобусы) и грузопассажирским автомобилям.

Двухобъемный имеет две зоны пространства. Пассажирский салон, объединенный с багажником, и моторный отсек. К такой компоновке относятся хэтчбек, универсал и кроссовер.

Трехобъемный состоит из трех отсеков: пассажирского, отсека для двигателя и багажного отделения. Это классическая компоновка, которой соответствуют седаны.

Разные компоновки можно рассмотреть на рисунке ниже, а более подробно почитать в нашей статье о типах кузовов.

Компоновка кузовов

Компоновка кузовов

Поделка машина из лотков для яиц

Если вы не знаете, как и из чего сделать поделку машину, то мы хотим предложить использовать в качестве материала для поделки лоток от яиц.

Необходимые материалы:

- Лоток от яиц из картона;

- Карандаши или фломастеры;

- Краски и кисти;

- Баночка для воды;

- Клей.

Склейте обе части лотка между собой. Окрасьте нижнюю часть в зеленый цвет, а верхнюю в белый. Нарисуйте фломастером окна и раскрасьте их голубой краской.

После тщательного высыхания поделки нарисуйте на передних стеклах дворники, на боковых зеркала. На нижней части нарисуйте колеса и фары с поворотниками. На крыше автомобиля можно приклеить вывеску «такси».

Почему металл кузова современного автомобиля становится все тоньше

Если окунуться в историю автомобильного производства, можно заметить, что в середине XX века компании стремились получить качественный и надежный автомобиль, не жалея при этом ни краски, ни металла. В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов. Сейчас же с каждым годом кузов становится тоньше.

Металл авто стал тонким и легко мнется

Современные автомобили претерпели множество изменений. В первую очередь это касается безопасности, мощности, автоматики и множества различных “фишек”.

Многие нововведения и современные технологии “влетают в копеечку” компаниям-производителям. Исходя из желания сделать продукцию более доступной для потребителя, производство уменьшает толщину металла кузова, лака и краски.

В итоге, с одной стороны мы получаем современный автомобиль, наполненный последними технологиями в области машиностроения, а с другой стороны – это не очень прочный кузов.

Рассмотрим основные преимущества более легкого кузова:

- Безопасность. Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше.

- Экономия топлива. Снова возвращаемся к законам физики. Гораздо больше горючего понадобится для обеспечения движения тяжелого транспортного средства. Данная особенность в виде тонкого кузова позволяет сэкономить не только производителю, но и потребителю.

- Маневренность и простое управление на сложных участках. Чем больше будет масса тела, а в нашем случае транспортного средства, тем сложнее оно будет набирать скорость, маневрировать на поворотах, а также тормозить.

Чем обрабатывают внешние поверхности кузова и глушитель

Согласно разнообразию состава различных средств для обработки кузова автомобиля от коррозии своими руками, можно подобрать такие вещества:

Антикоррозийная мастика для авто.

Различные протекторные или защитные препараты, которые производятся на основе битумной, эпоксидной либо синтетической смолы, иногда с добавлением резины, наносятся практически на любую часть кузова. Они имеют шумоизоляционные свойства, гася резонансные колебания кузова. Накладываются мастики преимущественно в теплом, разогретом виде.

Применяется в качестве защитного средства с высокой постоянной эластичностью, однако такая мастика не предохраняет при ударах и резких движениях машины.

Битумная мастика либо битумно-каучуковая.

Профилактическое средство для обработки кузова автомобиля от коррозии, в состав которого входят спецингибиторы.

Подходит не только для антикоррозионной обработки внешних частей автомобиля, но и для того, чтобы замазать дно машины.

Содержит элементы разных видов мастики, выдерживает пониженную до — 60 С температуру воздуха.

Полимерные жидкие антикоррозионные материалы (иногда фосфатные), наносимые на обрабатываемую поверхность, состоят из веществ на базе поливинилхлорида либо каучука. Такая антикоррозийная обработка авто обладает хорошей адгезией, то есть отличным и прочным сцеплением с поверхностью. Наносятся на предварительно промазанную грунтовку.

Представляет собой полимерный пластиковый материал, которым обрабатывают наиболее уязвимые места для коррозии на авто. Это — колесные арки, порожки, кромку капота; жидкие пластики считаются дополнительной защитой.

Средство от коррозии предназначено для защиты стыков, швов и поверхностей кузова автомобиля. После нанесения и высыхания образует воскообразный защитный антикоррозионный слой.

Далее следует разобраться, чем покрасить глушитель. В данном вопросе вам поможет защитное окрашивание кузова. Такая защита от коррозии автомобиля предотвращает ржавчину и старение металломатериала. Глушитель желательно окрашивать с применением термостойкой краски, чтобы можно было эксплуатировать авто в жару и холод.

Самая высокая температурная точка, при которой защитная краска выполняет свои функции, — 400 С . Для повышения защитно-отталкивающих свойств наносимого на глушитель покрытия, можно также выбрать краску с добавлением силикона.

Теперь вы узнали как защитить машину от коррозии. Для этого используйте специальные автосредства и наклеиваемые на кузов пленки.

Рейтинг лучших антикоров для обработки днища автомобиля

Чтобы увеличить стойкость кузова и навесных элементов к коррозии, производители обрабатывают металл слоем цинка. Механические повреждения, влага, грязь, кислоты и соли разрушают заводскую обработку через год после начала эксплуатации авто. Быстрее всех коррозии подвержены скрытые пустотелые полости кузова, днища, пороги, места точечной сварки.

В качестве дополнительной защиты используют уплотнительные мастики и антикоррозийные составы, которые в зависимости от места обработки имеют типы и классы. Рассмотрим, какой антикор для днища автомобиля лучше, а также свойства каждого состава и его преимущества.

Цветные металлы и их сплавы

Тяжелые цветные металлы

К ним относятся: медь, олово, свинец, никель, хром, вольфрам и др. В чистом виде эти цветные металлы в автомобилестроении обычно не применяют из-за несовершенства их свойств. Сплавы же этих металлов широко используют для изготовления и ремонта автомобиля.

Медные сплавы применяют для изготовления деталей, от которых требуются высокие электро-, теплопроводность, антикоррозийная стойкость.

Оловянистая бронза является сплавом меди с оловом (от 3 до 14% олова). Сплав меди со свинцом (до 35%) называется свинцовистой бронзой.

Латунь — сплав меди с цинком (до 39% цинка). Это хорошо обрабатываемый материал, из которого изготовляют различные детали водопроводной и паропроводной арматуры, а также некоторые детали приборов (винты, трубки и т. д.).

Олово обладает высокой антикоррозионной стойкостью, высокой пластичностью и легкоплавкостью. В автомобилестроении применяют в виде сплавов с другими металлами (припой, антифрикционные сплавы).

Легкие цветные металлы

К ним относятся: алюминий и магний. В автомобилестроении алюминий и магний являются основой для получения многих сплавов, из которых изготовляют детали, требующие высокой антикоррозионной стойкости и теплопроводности.

Алюминиевые сплавы

Дюралюминий — сплав алюминия с медью (2,2 — 5,2%), магнием (0,2 — 1,6%) и другими элементами. Широко применяют для изготовления деталей, несущих переменные нагрузки, подвергающиеся воздействию воды, изменению температуры. Силумин — сплав алюминия с кремнием (6 — 13%), используют для получения литьем самых разнообразных деталей. Антифрикционные сплавы — сплавы, обладающие низким коэффициентом трения и используемые для изготовления подшипников скольжения или покрытия (заливки) их рабочих поверхностей. Основные антифрикционные сплавы: сплавы олова, свинца и сурьмы (баббиты); свинцовистая и оловянистая бронза. Баббиты и свинцовистую бронзу применяют в основном для заливки вкладышей коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала двигателя, оловянистую бронзу — для изготовления различных втулок (поршневых пальцев, шестерен коробки передач, вала сошки рулевого механизма, шкворней поворотных цапф), а также упорных шайб шестерен полуосей (приводных валов) и сателлитов дифференциала. Для подшипников коленчатого вала двигателей последних моделей распространены также сталеалюминиевые вкладыши.

Помимо антифрикционных сплавов, в некоторых узлах трения автомобиля (например, в шарнирах рулевых тяг и подвески) используют пластические массы, обладающие низким коэффициентом трения и не требующие смазки в процессе эксплуатации.

Почему металл кузова современного автомобиля становится все тоньше

Если окунуться в историю автомобильного производства, можно заметить, что в середине XX века компании стремились получить качественный и надежный автомобиль, не жалея при этом ни краски, ни металла. В машинах еще не было процессов, связанных с электроникой. В те времена самой надежной считалась механика. Кузов был прочный и не деформировался от небольших ударов. Сейчас же с каждым годом кузов становится тоньше.

Металл авто стал тонким и легко мнется

Металл авто стал тонким и легко мнется

Современные автомобили претерпели множество изменений. В первую очередь это касается безопасности, мощности, автоматики и множества различных “фишек”.

Многие нововведения и современные технологии “влетают в копеечку” компаниям-производителям. Исходя из желания сделать продукцию более доступной для потребителя, производство уменьшает толщину металла кузова, лака и краски.

В итоге, с одной стороны мы получаем современный автомобиль, наполненный последними технологиями в области машиностроения, а с другой стороны – это не очень прочный кузов.

Рассмотрим основные преимущества более легкого кузова:

- Безопасность. Да, к удивлению многих, в машине с более легким кузовом ездить будет безопасней. Причина кроется в элементарных законах физики. Чем меньше масса тела, тем меньше его инерция. Следовательно, в момент столкновения сила удара также будет меньше.

- Экономия топлива. Снова возвращаемся к законам физики. Гораздо больше горючего понадобится для обеспечения движения тяжелого транспортного средства. Данная особенность в виде тонкого кузова позволяет сэкономить не только производителю, но и потребителю.

- Маневренность и простое управление на сложных участках. Чем больше будет масса тела, а в нашем случае транспортного средства, тем сложнее оно будет набирать скорость, маневрировать на поворотах, а также тормозить.

Ответы на вопросы

Что такое двигатель внутреннего сгорания?

Двигатель внутреннего сгорания — это двигатель, в котором топливо сгорает непосредственно в рабочей камере (внутри) двигателя. ДВС преобразует тепловую энергию от сгорания топлива в механическую работу.

Что такое коробка передач?

Коробка передач — это механизм для изменения крутящего момента, передаваемого от коленчатого вала двигателя к ведущим колесам, для движения автомобиля задним ходом и длительного разобщения двигателя от трансмиссии во время стоянки автомобиля и при движении его по инерции (накатом).

Что такое подвеска автомобиля?

Подвеска — это совокупность деталей, узлов и механизмов, играющих роль соединительного звена между кузовом автомобиля и дорогой.

Что такое кузов?

Кузов – элемент несущей части, обеспечивающий размещение пассажиров и грузов, и очень часто выступающий в качестве остова для закрепления основных агрегатов и узлов автомобиля.

Источник