Реакции, возникающие при проведении электродуговой сварки

Среди огромного количества реакций, которые протекают в процессе осуществления электросварочных работ, основными являются следующие:

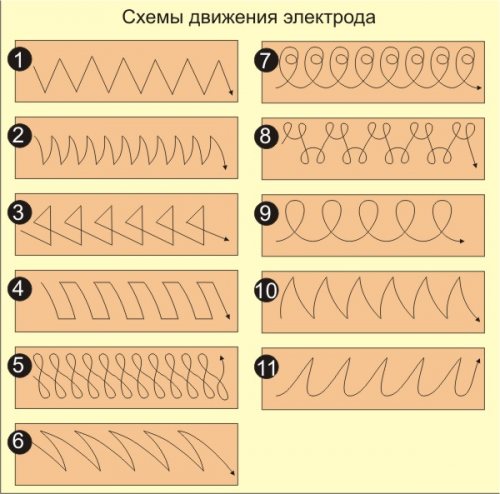

Схемы движения электрода при ручной дуговой сварке.

- диссоциация образующихся газов и химсоединений;

- окисление расплавленного металла;

- раскисление компонентов сплава;

- раскисление под действием марганца;

- раскисление под воздействием кремния;

- раскисление под влиянием титана;

- раскисление под воздействием углерода;

- взаимодействие с газообразным азотом;

- химвзаимодействие с водородом;

- взаимодействие с серой и фосфором.

Все эти химпроцессы, происходящие при сварке плавлением, в той или иной мере оказывают воздействие на качество сварного соединения.

Характеристика реакций при дуговой сварке

При диссоциации осуществляется распад сложных компонентов на отдельные атомы или составляющие части. Возникновению диссоциации способствует высокий температурный режим в зоне проведения сваривания и каталитическое действие металлического расплава. При проведении электродугового сваривания диссоциации подвергаются молекулы различных газов: кислорода, водорода и азота, дополнительно происходит распад углекислого газа, водяных паров и некоторых других.

В зависимости от условий проведения электродуговой сварки, получаемые при диссоциировании молекул водяного пара компоненты могут как восстанавливать, так и окислять компоненты сплава, присутствующие в сварочной ванне.

, присутствующий в составе флюса, также подвергается распаду. Получающийся свободный атом фтора связывает атомы водорода, препятствуя его растворению.

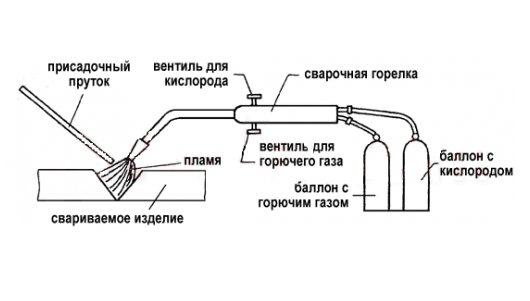

Принцип газовой сварки.

Окисление металлических компонентов происходит под влиянием газов, которые в процессе сваривания переходят в атомарное состояние. В первую очередь на процесс окисления огромное влияние оказывает атомарный кислород, получаемый из молекулярного, входящего в состав атмосферы, окисление металла снижает его качество. Дополнительно окислять атомы металла могут пары воды, которые в результате диссоциации образуют атомарный кислород. Получаемая при окислении окись двухвалентного железа, растворяясь в расплаве, резко снижает его физсвойства. При проведении дугового сваривания окислению подвергаются практически все компоненты, входящие в сталь заготовки, подвергаемой обработке.

Применяемая при проведении работы защита не всегда позволяет избежать окисления, поэтому для улучшения качества шва проводят раскисление компонентов сплава. Раскисление представляет собой восстановительный процесс, при котором осуществляется восстановление железа, содержащегося в электросварочной ванне. Образуемый при раскислении кислород переводится в металле в нерастворимые химсоединения. В качестве спецраскислителей применяется марганец, кремний, титан, алюминий и углерод. Раскислители вводятся в зону сваривания через проволоку, покрытие электросварочных электродов и флюсы.

Взаимодействие с азотом в атомарном состоянии возникает в процессе распада молекулярного газа при попадании в электросварочную дугу. Это ведет к синтезу нитридов, ухудшающих качество.

Взаимодействие с серой и фосфором понижает качество электросварного шва в области сваривания.

Понятие о свариваемости металлов

Под свариваемостью металлов понимают их свойство, характеризующее способность образовывать при установленной технологии сварки соединения с требуемым комплексом свойств, обусловленным условиями эксплуатации конструкции.

Различают понятия физической и технологической свариваемости. Физическая свариваемость определяет свойство материалов образовывать монолитное неразъемное соединение с установлением в нем химических связей

Способность металлов свариваться является важной характеристикой, определяющей принципиальную возможность образования сварного соединения. Физической свариваемостью практически обладают все однородные металлы и большинство их сочетаний

Однако она не полностью определяет возможность получения качественного и экономичного соединения, обладающего необходимым комплексом свойств, определяющих работоспособность изделия в определенных условиях эксплуатации. Достижение этих свойств во многом будет зависеть от применяемой технологии сварки. Поэтому вводится понятие технологической свариваемости металлов, определяющей их реакцию на воздействие конкретных условий сварки и способность при этом образовывать соединение с требуемыми свойствами. Свариваемость не является неизменным свойством материала, подобно его физическим характеристикам. Она зависит от способа и режимов сварки, состава присадочного металла, флюса, покрытия, защитного газа и сопровождающих условий (например, подогрев) и т. п. Понятие свариваемости является комплексным и характеризуется совокупностью свойств в зависимости от природы Металла и условий эксплуатации. Поэтому для оценки свариваемости применяют ряд испытаний, каждое из которых характеризует ту или другую сторону этого вопроса.

Основными показателями свариваемости металлов и их сплавов являются окисляемость металла в условиях сварки, сопротивляемость образованию горячих и холодных трещин, чувствительность металла к тепловому воздействию сварки, к образованию пор, соответствие свойств сварного соединения заданным эксплуатационным требованиям. При оценке технологической свариваемости целесообразно использовать дифференцированный подход: с одной стороны, рассматривая поведение металла в сварочной ванне и изменение его свойств в результате взаимодействия с окружающей средой (газами и ишаками), а также кристаллизации в условиях сварочного процесса (металлургическая свариваемость); с другой стороны, оценивая реакцию металла на тепловые воздействия в тех или иных условиях сварки (тепловая свариваемость). Оценка с металлургических позиций необходима для выбора способа и средств защиты и металлургической обработки ванны. Оценка тепловой свариваемости важна для выбора оптимального термического цикла сварки, т. е. источника нагрева и режима. Такой дифференцированный подход к оценке свариваемости позволяет упростить выбор наиболее целесообразного технологического варианта выполнения сварного соединения.

Окислительные реакции

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Из всех оксидов железа наихудшим образом на состояние шва влияет низший оксид. Он имеет небольшую температуру плавления, внедряется в расплав, затвердевает в нем первым при охлаждении.

Высшие оксиды всплывают вверх или остаются в виде шлаков, которые можно легко удалить. Ухудшают механические качества швов оксиды других элементов: кремния, углерода, марганца. Для обеспечения качественного металлургического процесса при сварке влияние окислителей нужно минимизировать.

Связи, возникающие в процессе сварки металлов

После сварки металлов между ними образуется прочная металлическая связь. И эта связь очень схожа с той, которая действует между атомами в поликристаллических металлах и сплавах.

В металле или сплаве, имеющем поликристаллическую структуру, атомы расположены в отдельных кристаллитах. И между этими атомами, внутри кристаллов, действуют силы взаимодействия.

Взаимодействие атомов, и создание металлических связей между ними, происходит и в том случае, если атомы находятся в разных кристаллитах. Подобные межкристаллитные взаимосвязи, по своей сущности, аналогичны взаимосвязям атомов внутри одного кристаллита, но у них есть и свои особенности. Например, большое напряжение решетки кристаллитов. Межкристаллитное взаимодействие может возникать как между однородными атомами, так и между атомами разных элементов, входящих в состав сплава.

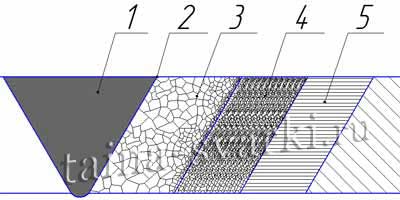

На рисунке ниже показано формирование кристаллитов сварного шва:

1 — металл сварного шва, с содержанием углерода, обычно около 0,1%; 2 — линия сплавления; 3 — зона термического влияния, характерна ростом зёрен и растворением мелкозернистых включений; 4 — область нормализации с мелкозернистой структурой; 5 — зона рекристаллизации, частичное разрушение перлита, а, затем, его восстановление.

Кристаллизация металла

Затвердевание расплавленного металла, происходящее в хвостовой части ванны, называется кристаллизацией. Под действием сварочной дуги основной и дополнительный металлы, расплавленные в головной части ванны, перемещаются в ее хвостовую часть, где при снижении температуры подвергаются кристаллизации. Динамика этого процесса такова: сварочная дуга, направленная в головную часть ванны, повышает в этой области температуру, в результате чего происходит плавление основного и электродного металлов.

Механическое давление, оказываемое дугой на жидкую фазу основного и дополнительного металлов, вызывает их перемешивание и перемещение в хвостовую часть ванны. Таким образом, давление, вызванное дугой, приводит к вытеснению металла из основания ванны и открывает доступ к следующим слоям, где поддерживается необходимая для плавления температура. По мере удаления металла от зоны плавления отвод тепла начинает преобладать над его притоком, и температура жидкой фазы снижается.

Расплавленные фазы основного и электродного металла перемешиваются между собой и, затвердевая, образуют общие кристаллы, что обеспечивает монолитность сварочного соединения.

Снижение температуры в хвостовой части ванны происходит за счет усиленного теплоотвода в прилегающий холодный металл, так как его масса по сравнению с ванной значительно преобладает. Кристаллы металла начинают формироваться от готовых центров основного металла в направлении ведения сварки и принимают форму кристаллических столбов, вытянутых в сторону, противоположную теплоотводу.

Сварка арматуры ванным способом

Для укрепления бетона используется металлическая арматура разного размера. Надежность фундаментных и несущих стеновых конструкций, тоннелей, мостовых опор обеспечивают каркасы из арматуры. Они заливаются строительной смесью на основе цемента, образуя железобетон. Существуют различные технологии соединения стальных прутков.

Самым надежным и часто применимым считается ванная сварка, получаемый этим методом шов способен выдержать большие статические и динамические нагрузки без нарушения целостности структуры, отвечает высоким требованиям ГОСТ 14098, действующим в гражданском строительстве. Сваркой ванным способом соединяют рельсы, толстостенный легированный прокат. Этот высокотемпературный метод стыковки металла используют во многих отраслях.

Этапы ТП

Производственным циклам предшествуют стадии конструкторских и технологический решений. Этапы технологического процесса делятся на:

- подготовка и анализ входных данных по будущему продукту, материалу, производственной базе;

- выбор оптимальных технологических решений;

- обоснования технической возможности и экономической выгодности процесса для предприятия;

- оформление техпроцесса в формате технической документации.

Построение правильной последовательности для технологических операций занимает много времени. Итоговый результат включает плановые сроки, уровень качества, себестоимость конечного продукта. Большое число изделий производятся по ГОСТ, что требует дополнительного анализа со стороны технологов.

Если экономический расчет не сойдется с показателями, которые устанавливаются в плане предприятия, основные этапы техпроцесса повторяются. Нормальным считается близкое совпадение цифр расчетов и плана.

Ручная дуговая сварка с применением неплавящихся электродов

Способ ручной дуговой сварки разных металлов с применением неплавящихся электродов — один из самых популярных методов как среди домашних умельцев, так и среди профессионалов своего дела. Ручная дуговая сварка — это вообще один из древнейших способов сварки. Благодаря большому выбору сварочных аппаратов для дуговой сварки такой метод стал доступен широкому кругу сварщиков.

Электрод — это стержень, выполняющий роль проводника тока. Он может быть изготовлен из различных материалов и иметь специальное покрытие.

Технология дуговой сварки неплавящимся электродом крайне проста: детали подгоняют друг к другу, затем электродом постукивают или чиркают о поверхность металла, зажигая сварочную дугу. В качестве основного оборудования используют сварочные инверторы.

Для сварки инвертором выбирают неплавящиеся электроды, сделанные из угля, вольфрама или графита. Во время сварки электрод нагревается до высокой температуры, плавя металл и образуя сварочную ванну, в которой как раз и формируется шов. Такой метод используют для сварки цветных металлов.

Параметры твердости и ее показатели

Твердость является важной характеристикой для оценки технических характеристик материала и деталей на его основе. С учетом этого параметра вычисляется прочность, обрабатываемость и износостойкость конечной продукции

В металлургии используются несколько вариантов проверки твердости:

- По Роквеллу. Наиболее быстрый автоматизированный способ испытаний. Для определения твердости применяется специальное приспособление со сферической или конической конфигурацией, которое изготовляется из сверхпрочных материалов, например алмаза или твердого сплава. Под воздействием давления от инструмента проверяется глубина проникновения.

- По Бриннелю. Технология распространена при диагностике конструкций с низкой и средней твердостью. Она подразумевает выбор закаленного стального шарика. Финальные показатели определяются прикладываемым усилием, диаметром шарика и конечного отпечатка.

- По Виккерсу. Метод одинаково эффективен при любой твердости металла. Его применяют при обработке заготовок, прошедших термическую и химическую обработки. В качестве приспособления для оценки показателей используют алмазную пирамиду с углом 136°.

Расчет твердости по Роквеллу.

Расчет твердости по Роквеллу.

Разновидности применяемых электродов

Качественный шов можно получить только при правильном подборе присадочного материала, поэтому на их разновидностях стоит заострить внимание. Сварочный электрод представляет собой стальной пруток, покрытый специальной обмазкой, которая плавится в процессе сварки и защищает шов от воздействия азота из воздуха

В случае сварки несгораемым электродом или газовой, обмазка не требуется, шов защищает инертный газ или пламя из горелки. Поэтому, в принципе, электрод, проволока и другой присадочный материал практически одно и то же.

Присадочный материал, из которого полностью состоит проволока, играет первостепенную роль в прочности шва. В процессе нагрева и плавления из сплавов выгорают легирующие элементы, ухудшая при этом качество соединения. Для того чтобы этого избежать, выбираются прутки из стали, которые по степени легирования равны соединяемым маркам или даже выше их. В случае если марки сплавов разные, степень легирования оценивается по максимально легированному сплаву. Избыток легирующих элементов компенсирует их выгорание.

Если марки сталей неизвестны, а также отсутствует возможность их определить, то используется специальный переходной (его ещё называют буферным) электрод или специальная присадочная проволока. Он позволяет сварить даже разнородные стали, например, такие, как нержавейка и простая чёрная низколегированная сталь, играя роль переходного материала.

Криогенная обработка

Мартенситная составляющая в структуре большинства сталей и сплавов может появиться не только при повышенной, но и при пониженной температуре. Технология обработки холодом выгодно отличается от традиционных технологий термической обработки следующим:

В результате криогенной обработки количество остаточного аустенита в сталях снижается

Это стабилизирует размеры деталей (что особо важно для высокоточного инструмента), повышаеттеплопроводность и магнитные свойства, увеличивает итоговую прочность изделия.

Отпадает потребность в последующем отпуске. Это сокращает длительность производственного цикла, что обычно сопровождает все остальные виды термической обработки.

Для быстрорежущих сталей (из которых изготавливается высокостойкая инструментальная оснастка дляметаллорежущего и штамповочного оборудования) обработка холодом – единственный способ увеличить твёрдость, не потеряв при этом в показателях упругости.

Детали после криогенной обработки лучше поддаются полированию и шлифовке, что снижает коэффициент трения при функционировании таких деталей и повышает их износостойкость.

Режимы криогенной обработки зависят от марки сталей/сплавов, и колеблются в диапазоне -60…-140С. Обычно криогенную обработку ведут при циклическом сочетании периодов глубокого охлаждения с периодами старения – выдержки при менее низких температурах. При сочетании циклов нагрева и охлаждения полный распад остаточного аустенита достигается за 4…7 часов (большие значения – для высоколегированных сталей).

Особый вид термообработки представляют процессы химико-термической обработки. Их задачей является формирование в поверхностной микроструктуре карбидов и нитридов – соединений, существенно увеличивающих микротвёрдость деталей, и создающих в них остаточные напряжения сжатия. Такие изделия показывают особо высокую стойкость при знакопеременных нагрузках.

Окислительные реакции

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Окисление существенно влияет на качество сварного соединения. Реакция может стимулироваться кислородом среды, шлаками рабочей зоны, оксидами поверхностей деталей.

Из всех оксидов железа наихудшим образом на состояние шва влияет низший оксид. Он имеет небольшую температуру плавления, внедряется в расплав, затвердевает в нем первым при охлаждении.

Высшие оксиды всплывают вверх или остаются в виде шлаков, которые можно легко удалить. Ухудшают механические качества швов оксиды других элементов: кремния, углерода, марганца. Для обеспечения качественного металлургического процесса при сварке влияние окислителей нужно минимизировать.

Для чего нужна термообработка

При сварке в зоне нагрева происходят негативные изменения кристаллической решетки и свойств металла:

- Из-за перегрева в месте горения дуги структура становится крупнозернистой, что приводит к снижению пластичности. Процесс сопровождается выгоранием марганца и кремния, что также способствует преобразованию структуры. После остывания шов становится жестким, склонным к образованию трещин при изменении нагрузки во время эксплуатации. Например, к сварным соединениям технологических трубопроводов прилагаются дополнительные воздействия, возникающие при температурном расширении/сжатии.

- В зоне возле сварного соединения металл нагревается до температуры достаточной для закалки. Поэтому происходит снижение пластичности и стойкости к ударным нагрузкам.

- На более удаленных участках с умеренным нагревом происходит разупрочнение металла, но пластичность остается на прежнем уровне.

- Из-за неравномерности нагрева происходит образование внутренних напряжений, приводящих к деформации деталей с образованием трещин.

После проведения термообработки сварных швов и прилегающих участков восстанавливается структура и характеристики металла по прочности, пластичности, коррозионной стойкости. Термическую обработку сварных соединений для снятия напряжений в обязательном порядке выполняют при монтаже объемных конструкций из тонкостенного металла.

Продолжительность процесса

Длительность термической обработки сварных соединений зависит от вида и толщины металла. Хромомолибденовые марки стали и ее сплавы с включением ванадия нагревают радиационным или индукционным способом. Длительность процесса определяют по таблице:

| Толщина, см |

Радиационный, минуты |

Индукционный, минуты |

|---|---|---|

| До 2.0 | 40 | 25 |

| 2.1 — 2.5 | 70 | 40 |

| 2.6 — 3.0 | 100 | 40 |

| 3.1 — 3.5 | 120 | 60 |

| 3.6 — 4.5 | 140 | 70 |

| 4.6 — 6.0 | 160 | 90 |

| 6.1 — 8.0 | 160 | 110 |

| 8.1 — 10 | 1600 | 140 |

Перед нагревом сварной шов очищают от шлака. Индукционным способом процедура выполняется быстрее, но расход электроэнергии больше.

Процесс нагрева при темрической обработке

Процесс нагрева при темрической обработке

Особенности и типы

Сварка — процесс получения неразъемных соединений. Достигают этого, нагревая металл посредством электрического тока. Выделяются такие типы электродуговой сварки:

Сварка — процесс получения неразъемных соединений. Достигают этого, нагревая металл посредством электрического тока. Выделяются такие типы электродуговой сварки:

- Ручная.

- Автоматическая.

- Полуавтоматическая.

Первый вариант наиболее распространенный. Сварщиком подбирается необходимый рабочий режим, весь процесс контролируется им самостоятельно. Если используется полуавтомат, сварочную проволоку подает специальное устройство. Автоматизация соединения металла позволяет получить высококачественные изделия. Все процессы выполняются сварочным аппаратом. Материалы расплавляются под действием высоких температур на поверхность. Во многих случаях она достигает 5000 градусов Цельсия. В зависимости от источников тока сварка производится посредством как постоянного, так и переменного тока с прямой или обратной полярностью.

Обязательный атрибут подобных работ — аппарат для сварки. В последнее время все чаще используются агрегаты инверторного типа. Они отличаются компактностью и простотой использования. В отдельных случаях пользуются трансформаторами и выпрямителями. Для ручной электродуговой сварки (как и любой другой) понадобятся электроды или проволока. Они могут быть плавящимися либо неплавящимися. Процесс происходит таким образом, чтобы работник мог видеть процесс горения дуги, и лишь в отдельных случаях процесс будет полностью закрытым. Цветные металлы такие как медь и алюминий соединяют, используя защитные газы (речь идет преимущественно об аргоне и углекислом газе).

https://youtube.com/watch?v=0LpV4CBdbaM

Ручная электродуговая сварка

Трубы преимущественно соединяются в ручном режиме. Материалы плавятся под воздействием дуги, образованной между электродом и изделиями. Технология электродуговой сварки определяется в зависимости от опыта сотрудника. Решающее значение отводится подготовительному этапу. Начинают с организации рабочего места (поста). Там размещают сам агрегат вместе с дополнительными материалами и инструментами. Недалеко от поста — источник тока. Перед началом работ приступают к подготовке металлических поверхностей.

Трубы преимущественно соединяются в ручном режиме. Материалы плавятся под воздействием дуги, образованной между электродом и изделиями. Технология электродуговой сварки определяется в зависимости от опыта сотрудника. Решающее значение отводится подготовительному этапу. Начинают с организации рабочего места (поста). Там размещают сам агрегат вместе с дополнительными материалами и инструментами. Недалеко от поста — источник тока. Перед началом работ приступают к подготовке металлических поверхностей.

Необходимо провести комплексную очистку. Делают ее, используя ветошь и металлическую щетку

Важно правильно подобрать комплект электродов и настроить режим работы. Рекомендуется приобрести комплект со специальным покрытием для получения действительно надежных швов

Толщину подбирают в зависимости от характеристик металла — если его толщина составляет 1−2 мм, то у электрода должно быть 2−3 мм и так далее.

Сама технология отличается простотой: электрическую дугу зажигают сразу после того как электрод прикоснулся к поверхности изделия. Затем быстро отводят рукоять назад на пару миллиметров. Передвижения совершают в зависимости от того, какие швы необходимо получить (вертикальные, горизонтальные, по окружности — при работах с трубопроводами). Если требуется вертикальный шов, рукоять ведут снизу до верхней части, не оставляя при этом непроваренных мест. Стоит совершать небольшие колебательные движения по сторонам.

В идеале дуга должна гореть постоянно, а перерывы — только для смены электрода. Ближе к концу шва потребуется задержка на считаные секунды для предотвращения появления дефектов (трещин) в кратерной зоне.

С применением полуавтоматов

Данной тип занимает особое место среди подобных работ. Может применяться защитный газ. Если его нет, пользуются специальной флюсовой проволокой. Она постепенно плавится, и в зону работ попадает содержимое. Результат плавления флюса — формирование газового облака, препятствующего окислению металлов. Главное достоинство — нет необходимости покупать газовые баллоны.

Данной тип занимает особое место среди подобных работ. Может применяться защитный газ. Если его нет, пользуются специальной флюсовой проволокой. Она постепенно плавится, и в зону работ попадает содержимое. Результат плавления флюса — формирование газового облака, препятствующего окислению металлов. Главное достоинство — нет необходимости покупать газовые баллоны.

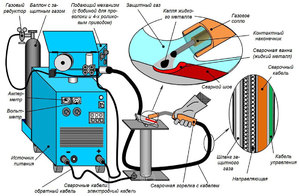

Защитные газы гарантируют надежность швов, дают возможность отслеживать процесс. Устройство полуавтомата составлено из таких элементов как:

- Горелка.

- Устройство, отвечающее за подачу проволоки.

- Редуктор.

- Шланг.

Перед началом обязательно проводят очистку поверхностей. Затем сварщик занимается организацией заземления, после проверяет напряжение электросети. Далее — настройка режима, который зависит от типа металла и его толщины.

Нельзя забывать о технике безопасности. Вне зависимости от разновидности работ сотрудник должен пользоваться защитной маской либо щитком. Оборудование нельзя переносить, придерживая только за шланг. Под ногами помещают диэлектрические коврики для предотвращения поражения током.

Принцип действия

Процесс аргонодуговой сварки практически не отличается от других аналогичных работ. Единственное отличие в защитной оболочке, которую выполняет аргоновая среда. Аргон под давлением подается в сварочную ванну, оберегая металл от негативного воздействия воздуха. Под образовавшимся куполом, швы получаются более качественными, а сварочный процесс протекает быстрее.

Смесью аргона можно сваривать специфические изделия из титана, алюминия, нержавейки. Использовать можно неплавящиеся и плавящиеся электроды. При сварке металлов из разных сплавов применяется вольфрамовый стержень. Работать можно в ручном, автоматическом или полуавтоматическом режимах.

Ручная аргонно-дуговая сварка распространена больше, чем автоматическая из-за своей относительной дешевизны. Но однозначного ответа нет, какой сваркой лучше варить, все зависит от предпочтений мастера и условий соединения деталей.