Риформинг аммиака

Изначальное сырье представляет собой газ, поступающий из сети под давлением 1 мегапаскаль с интервалом температур от -40 до +35 градусов в компримируемый блок природного газа. Газ подается в заводскую сеть из газопровода после дросселирования на ГРС с 4,5 до 1 мегапаскаля.

Природный газ в агрегате разделяют на поток для технологических целей и сжигания как топлива. Для поддержания низкого давления на регулярной основе его удерживают на уровне 1 мегапаскаля и на входе и в заводской сети.

Высокое давление на постоянной основе для обеспечения риформинга обеспечивается с помощью компрессора газа, повышающим давление до 4,5 мегапаскалей с компримированием газа. В нем выполняется процесс сжатия в политропическом виде, в итоге природный газ прогреется до температуры не больше 200 градусов.

Предотвратить гидравлические удары поможет устанавливаемый перед компрессором природного газа сепаратор, где выделяется газовый конденсат, образовавшийся из-за низкой температуры газа при входе в машину. Данный элемент природного газа отводят в сеть топлива, что ведет к увеличению расходов естественного газа на производство аммиака.

Для того чтобы поддержать в газе при компримируемом процессе температуру 20-35 градусов на входе в компрессор для природного газа перед ним устанавливают подогреватель

Это важно для стабильной работы агрегата

Поскольку теплообменник нагревается паром, растут затраты энергии на процесс риформинга. После компрессора, природный газ направляется в огневой подогреватель системы гидро- и сероочистки, где нагревается до температуры 370-400oC и далее по технологической схеме процесса риформинга для производства аммиака.

Где используются катализаторы?

Катализаторы незаменимы в следующих областях:

- производство топлива для транспорта (во всем мире работают 440 нефтеперерабатывающих заводов);

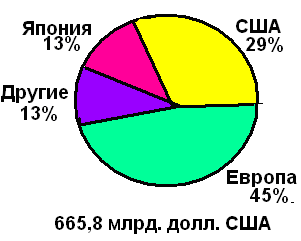

- крупнотоннажной и тонкой химической технологии во всех отраслях химической индустрии; только крупнотоннажной химической продукции в мире производится почти на 700 млрд. долл. США (рис. 1);

- предотвращение загрязнения среды через создание малоотходных технологий;

- снижение уровня загрязнения сточных вод, промышленных выбросов и выхлопных газов транспорта.

Рис. 1.1. Производство крупнотоннажной химической продукции в 2005 г.

Следует также отметить, что ежегодно на заводах всего мира производится примерно 200 тыс. тонн катализаторов общей стоимостью около ~15 млрд. долл. США. Это гигантский рынок.

Предметом каталитической химии являются явления катализа методы подбора катализаторов, их синтеза и применения в различных областях науки, технологии и техники.

Катализ – явление, которое в настоящее время достаточно хорошо осмыслено на концептуальном уровне.

Каталитическая химия – раздел химии, изучающий явление катализа, методы подбора катализаторов, их синтеза и применения в различных областях науки, технологии и техники.

Катализаторы и реагенты могут быть как неорганическими, так и органическими, поэтому каталитическая химия – междисциплинарная область (рис. 1.2). Она использует представления неорганической, органической, физической химии.

Для подбора эффективных катализаторов учѐные и инженеры пользуются также методами электрохимии, квантовой химии, химии металлоорганических соединений. Для исследования катализаторов применяются разнообразные физические методы и приборы. Поэтому можно с полным правом утверждать, что каталитическая химия находится «на стыке наук», т.е. это интенсивно развивающаяся область химии.

Рис. 1.2. Междисциплинарные связи каталитической химии

Часто говорят об органическом катализе. Что подразумевают под этим термином? Органический катализ является той областью катализа, когда либо реагент, либо катализатор являются органическими соединениями.

Какие же задачи стоят перед каталитической химией?

- теоретические (попытки создания теории предвидения каталитического действия и теории приготовления катализаторов, углубление знаний о механизмах катализа),

- практические (подбор и совершенствование катализаторов промышленных реакций).

Преимущество радиальных реакторов над аксиальными

По мере улучшения с годами каталитических систем риформинга, давление в реакторе можно было снизить. Это позволяло воспользоваться преимуществами увеличения выхода С5+ и водорода при более низком рабочем давлении. Однако, при более низком давлении перепад давления через реактор становится важным фактором. В связи с этим, современные конструкции установок риформинга используют реакторы с радиальным потоком в конструкции и сочетают хорошее распределение потока с перепадом давления продувки.

Системы радиального потока повышают эффективность контакта между технологическим потоком и слоем катализатора. Из-за этого размер сосуда может быть значительно уменьшен.

Специфика основных каталитических реакций

Способности и эффективность катализатора обусловлены также его основными свойствами. Ярким примером может служить гидроксид натрия, который применяют в ходе гидролиза жиров для получения мыла. Такие типы катализаторов также используются в ходе производства пенопласта и пластинок из полиуретана. Уретан получают в ходе взаимодействия спирта и изоцианата. Ускорение реакции происходит при воздействии определенного основного амина. Основание присоединяется к атому углерода, содержащемуся в изоцианатовой молекуле. Вследствие этого атом азота становится отрицательно заряженным. Это приводит к повышению активности в отношении к спирту.

Риформинг метана

Риформинг метана в сочетании с углекислым газом – многообещающий метод производства синтетического газа с добавление монооксида углерода из природного газа. Такой газ можно использовать для изготовления углеводородов, метанола, эфира диметила и синтеза Фишера-Тропша.

Применение углекислого газа как оксиданта для окисления низших алканов по парциальному принципу станет важным способом утилизации природного газа. Ведь природный газ в большинстве месторождений имеет углекислый газ вместе с метаном и другими алканами низшего порядка.

Утилизация желательна без выделения углекислого газа с помощью превращения метана и углекислого газа в приемлемые продукты или топливо.

Катализаторы сухого риформинга метана основываются на нанесенных системах на никеле или благородных металлах по типу платин, рутения и так далее.

Значительное препятствие для хорошего применения – образование углерода, дезактивирующего катализаторы, в особенности у никелевых систем. Но исходя из промышленной точки зрения имеет смысл применять катализаторы из никеля, которые резистентны по отношению к углеродным отложениям, по причине невысокой стоимости никеля.

Процесс каталитического риформинга

В процессе каталитического риформинга циклоалканы подвергаются изомеризации схожим с риформингом природного газа, а также дегидрированию до аренов и гидрокрекингу.

Циклоалканы, имеющие в составе шесть элементов, подвергаются изомеризации по механизму карбокатионного типа с дегидратацией в арены. Соотношение между скоростями реакций определяет трансформацию циклогексана в метилциклопентан.

При дегидрировании увеличивается скорость возникновения бензола при большей активности металла. При росте температуры арены будут выходить быстрее.

Гидрокрекинг шестичленных циклоалканов проходит по схеме алканов.

У пятичленных замещённых циклоалканов наблюдаются следующие реакции:

- изомеризация;

- дегидроизомеризация;

- раскрытие кольца (гидрокрекинг).

Арены превращаются по такой схеме: соединения без замещения устойчивы; метилзамещенные арены изомеризуются, а изомеризация ксилолов происходит с помощью карбкатионов.

Оптимальная температура проведения риформинга составляет 480-530 °С.

Промышленные каталитические нейтрализаторы

Каталитический нейтрализатор, представляющий собой систему очистки отработавших газов, установленный на генераторной станции, специальной технике обеспечивает степень очистки отработавших газов ДВС:

- по оксиду углерода (CO) – 90-97%;

- по углеводородам (CH) – 85-95%;

- по оксидам азота (NOx) – 65-95%;

- по содержанию твердых частиц (саже, РМ) – 85-95%.

Система очистки отработавших (выхлопных) газов может состоять из трех последовательных ступеней, в зависимости от требований производства:

Сажевый фильтр.

Мелкие частицы сажи, образующиеся в двигателе внутреннего сгорания, могут оказывать канцерогенное действие, если они прикрепляются к легочной ткани. Волокнистый сажевый фильтр может фильтровать мелкие частицы отработавших газов. Частицы сгорают при рабочей температуре внутри системы на пропитанной катализатором поверхности волокна.

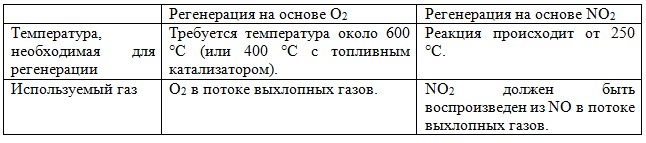

Сажа, осаждаемая на фильтре, состоит в основном из частиц углерода (C) и углеводородов. Существует два основных метода удаления частиц:

1. сгорание с кислородом (O2): + O2 → CO 2 2. сгорание с диоксидом азота (NO2): + NO2 → CO2 + NO

Характеристики двух разных методов отражены в таблице:

Регенерация на основе O2 Регенерация на основе NO2 Температура, необходимая для регенерации Требуется температура около 600 °C (или 400 °C с топливным катализатором). Реакция происходит от 250 °С. Используемый газ O2 в потоке выхлопных газов. NO2 должен быть воспроизведен из NO в потоке выхлопных газов.

Оборудование для селективного каталитического восстановления оксидов азота (NOx).

Этот процесс используется для уменьшения оксидов азота, образующихся во время процесса сгорания углеводородного топлива, сопровождающегося выделением энергии. NO (оксид азота) представляет собой бесцветный газ, который окисляется в воздухе с образованием NO2 (диоксид азота). В высоких концентратах он вызывает симптомы паралича нервной системы. NO2 — красно-коричневый газ с резким запахом. Под воздействием солнечного света и углеводородами, образует смог. Оксиды азота восстанавливаются в кислородсодержащих выхлопных газах с помощью процесса SCR (Selective Catalytic Reduction, селективное/выборочное каталитическое восстановление). Отработавший газ, обработанный дозированным реагентом мочевины, проходит через тонкостенные сотовые преобразователи, восстанавливая оксиды до воды и азота. Процесс с мочевиной – выгодная альтернатива аммиаку в качестве реагента для снижения уровня отравляющих веществ в выхлопных газах двигателя. По сравнению с аналогом реагент обладает значительными преимуществами в отношении транспортировки, хранения и обработки, при этом она значительно дешевле.

Оборудование для каталитического окисления СО и несгоревших углеводородов.

Этот процесс используется для снижения уровня окиси углерода и несгоревших углеводородов в выхлопных газах. Это достигается путем каталитического окисления. Такой катализатор может быть установлен после стадии SCR. Несгоревшие углеводороды могут быть обнаружены в выхлопных газах двигателей внутреннего сгорания. Такие выхлопные газы содержат различные вещества с различными свойствами:

Насыщенные углеводороды (парафины) практически не имеют запаха и могут оказывать слабое наркотическое действие.

Ненасыщенные углеводороды (олефины, ацетилены) – одна из составляющих городского смога.

Ароматические углеводороды представляют собой нервно-паралитические яды с наркотическим эффектом, а некоторые служат канцерогенными альдегидами с резким запахом и даже в низких концентрациях сильно раздражают слизистые глаз и носа.

Системы очистки выхлопных газов могут быть установлены как на стационарном, так и на мобильном оборудовании на первичных двигателях внутреннего сгорания, работающих на газе и жидком топливе.

Реакторы для установок риформинга с непрерывной регенерацией катализатора

Для риформинга с НРК используют только реакторы с радиальным вводом сырья для минимизации перепада давления. Реактор НРК обычно представляют собой цепь из 4-х реакторов с радиальным вводом сырья, расположенных последовательно. Реакторы установлены на одной оси, друг над другом. Такая компоновка позволяет образовывать единую конструкцию. Реакторы связаны между собой системой переточных труб.

Реактор риформинга с непрерывной регенерацией катализатора

Реактор риформинга с непрерывной регенерацией катализатора

ГСС после предварительного нагрева в теплообменниках и в печи нагрева сырья, поступает в реактор первой ступени. Далее смесь поступает на блоки реакторов второй, третьей и четвертой ступеней. Поскольку реакция риформинга происходит с поглощением тепла, требуется промежуточный подогрев ГСС между ступенями реакторов. Для этого ГСС проходит через соответствующие секции печи. Продукты риформинга после последнего реактора поступают в сепаратор, где происходит отдув водородсодержащего газа, поступающего далее на прием компрессора с последующей циркуляцией на блоке риформинга. Нестабильный риформат из сепаратора направляется на блок стабилизации. Катализатор риформинга, представляющий из себя шарики, под действием силы тяжести через переточные трубы перетекает из бункера реактора в реактор первой ступени, и далее в остальные реакторы. Из последнего реактора катализатор путем пневмотранспорта азотом подается в накопительный бункер регенератора. Этот процесс проходит через систему затворов с шаровыми клапанами.

Паровой риформинг

Паровой риформинг широко распространен при производстве искусственного газа, благодаря небольшой по массе углеводородов с добавлением водорода.

В качестве исходных материалов при паровом риформинге выступает природный сжиженный газ или сырая нефть. Эти вещества преобразуются через эндотермическую реакцию при водяном паре в синтетический газ в реакторах трубчатого вида.

Углеводородное сырье, прошедшее десульфацию, перемешивается с перегретым технологическим паром

При этом важно соблюдать такое соотношение между паром и углеродом, которое позволит произвести процесс риформинга

После этого смесь газов подвергается нагреву, чтобы переправить ее в трубы риформинга с катализатором. Смесь проходит вниз через вертикальный ряд труб. Затем, попадая в нагретые снаружи трубы, смесь углеводородов и пара реагирует с образованием водорода и углеродной окиси согласно следующим уравнениям:

CnHm + n H2O => n CO + ((n+m)/2) H2 (1)

CH4 + H2O <=> CO + 3 H2 (2)

CO + H2O <=> CO2 + H2 (3)

Для того чтобы в искусственном газе содержание метана было минимальным, и при этом максимально получался водород, а также не образовывался чистый углерод с осаждением на катализаторе, необходимо поддерживать определенное соотношение между паром и углеродом. Это соотношение должно быть больше, чем при теоретических расчетах.

За счет того, что главная реакция обладает эндотермическим тепловым балансом, нужное тепло вырабатывается нагревом извне. Горелки для нагрева располагаются на потолке камеры сгорания между трубами, и пламя подается вниз вертикально.

В качестве топлива применяется остаточный газ, вышедший из блока безнагревной адсорбции, плюс газ отопления, который отбирают на выходе из установки.

Дымовой газ затем охлаждается в зоне конвекции, вырабатывая пар.

Катализатор

В современных установках каталитического крекинга в основном используется цеолитсодержащий микросферический катализатор с размером частиц 35 — 150 мкм и площадью поверхности 300 — 400 м2/гр. Такие микросферы представляют собой алюмосиликатную матрицу с нанесенным на нее цеолитным компонентом, содержание которого не превышает 30%.

В большинстве случаев в качестве цеолита используется ультрастабильный цеолит Y, в который иногда добавляется ZSM-5. Некоторые производители практикуют добавление в катализатор редкоземельных металлов.

Для обеспечения полного сгорания кокса и окисления его до СО2, в катализаторы добавляют промоторы дожига СO. Уменьшение истирания катализатора также обеспечивают специальными добавками.

Каталитический синтез — аммиак

Каталитический синтез аммиака производится в реакторе под давлением 330 атм. Образующийся аммиак конденсируется под этим давлением, а непрореагировавшая азотоводородная смесь рециркули-рует в реактор.

Каталитический синтез аммиака имеет большое значение для всей химической промышленности. Поэтому немало научно-исследовательских работ посвящено изучению кинетики этого каталитического процесса, хемосорбции азота и водорода на поверхности катализатора, изменению его электронных и структурных свойств в ходе синтеза. Непрерывно продолжаются и поиски различных добавок к железному катализатору для повышения его активности и изыскание новых катализаторов синтеза аммиака.

Стадии каталитического синтеза аммиака, невидимому, следующие. Азот и водород диффундируют из объема газовой фазы к поверхности катализатора, где протекает активированная адсорбция обоих газов. Последний десорбируется с поверхности и поступает в объем газовой фазы.

|

Зависимость равновесного выхода аммиака от давления при различных температурах и стехиометрической исходной смеси.| Равновесие реакции синтеза аммиака при 400 С, высоких давлениях и стехиометрической исходной смеси. |

Изучение кинетики процесса каталитического синтеза аммиака имеет большое значение не только для уяснения механизма этого процесса, но и для правильного расчета высокопроизводительных колонн синтеза.

В развитии теории каталитического синтеза аммиака под давлением большую роль сыграли работы М. И. Тем-кина с сотрудниками, получившие всемирное признание.

Неизбежность циркуляции значительных количеств азотоводо-родной смеси определяется спецификой процесса каталитического синтеза аммиака.

Водородная форма морденита активна также в реакциях альдольной конценсации ацетофенона, каталитического синтеза аммиака из азота и водорода, дегидратации этилового спирта и многих других. Морденит, содержащий металлы VIII группы периодической системы ( Pt, Pd, Ni) при сравнительно низких температурах и давлениях, может гидрировать оле-фины и ароматические углеводороды. Высокая каталитическая активность синтетического морденита ( Н — зеолон) впервые обнаружена при крекинге н-декана.

В докладе 32 получен ряд интересных закономерностей, охватывающих различные стороны процесса каталитического синтеза аммиака. Обнаруженное авторами возрастание удельной активности при высоком давлении под влиянием перегрева можно, по-видимому, объяснить, считая, что большая часть щелочной добавки находится на поверхности катализатора, и характеризуя поверхностную концентрацию добавки отношением весовой концентрации добавки к удельной поверх-носги катализатора. Перегрев, вызывая снижение удельной поверхности, увеличивает это соотношение. Возможно, что все данные по катализаторам до и после перегрева могут быть описаны одной кривой в координатах: удельная каталитическая активность — поверхностная концентрация щелочной добавки. Ивановым, Работой и Кузнецовым совместно с нами подобным образом было описано влияние возрастания концентрации окиси алюминия на активность при высоком давлении и работу выхода электрона катализатора синтеза аммиака.

С помощью изотопного метода были получены существенные данные для выяснения механизма важной реакции каталитического синтеза аммиака из азота и водорода.

При помощи изотопного метода были получены существенные данные для выяснения механизма важной реакции каталитического синтеза аммиака из азота и водорода.

Найдено, что на железных активированных катализаторах скорость адсорбции азота близка по порядку величины к скорости каталитического синтеза аммиака. По этим данным вычислены теплота адсорбции Qw энергия активации адсорбции азота ЕЛ.

Гетерогенный катализ широко применяется в целом ряде важнейших технологических процессов: каталитическое окисление аммиака при производстве НМО3, каталитический синтез аммиака, гидрогенизация органических веществ. Развитие теории гетерогенного катализа позволило значительно усовершенствовать эти процессы, а всевозрастающее применение катализаторов в промышленности в свою очередь стимулирует исследования в этой области.

Образование комплексов с участием молекул N2 в качестве лигандов играет важную роль при фиксации атмосферного азота микроорганизмами, а также в процессе каталитического синтеза аммиака.

Образование комплексов с участием молекул N3 в качестве лигандов играет важную роль при фиксации атмосферного азота микроорганизмами, а также в процессе каталитического синтеза аммиака.

↑ тЕПЛЕМРЮРХБМШИ ЙЮРЮКХГ

тЕПЛЕМРЮРХБМШИ ЙЮРЮКХГ (АХНЙЮРЮКХГ) – ЩРН СЯЙНПЕМХЕ АХНУХЛХВЕЯЙХУ ПЕЮЙЖХИ ОНД ДЕИЯРБХЕЛ АЕКЙНБШУ ЛЮЙПНЛНКЕЙСК, МЮГШБЮЕЛШУ ТЕПЛЕМРЮЛХ ХКХ ЩМГХЛЮЛХ. бЮФМЕИЬХЕ НЯНАЕММНЯРХ ТЕПЛЕМРЮРХБМНЦН ЙЮРЮКХГЮ – ЩТТЕЙРХБМНЯРЭ Х ЯОЕЖХТХВМНЯРЭ. тЕПЛЕМРШ СБЕКХВХБЮЧР ЯЙНПНЯРЭ УХЛХВЕЯЙНЦН ОПЕБПЮЫЕМХЪ ЯСАЯРПЮРЮ ОН ЯПЮБМЕМХЧ Я МЕТЕПЛЕМРЮРХБМНИ ПЕЮЙЖХЕИ Б 109 — 1012 ПЮГ. яРНКЭ БШЯНЙЮЪ ЩТТЕЙРХБМНЯРЭ НАСЯКНБКЕМЮ НЯНАЕММНЯРЪЛХ ЯРПНЕМХЪ ЮЙРХБМНЦН ЖЕМРПЮ. оПХМЪРН ЯВХРЮРЭ, ВРН ЮЙРХБМШИ ЖЕМРП ЙНЛОКЕЛЕМРЮПЕМ (ОПНЯРПЮМЯРБЕММНЕ ЯННРБЕРЯРБСЕР) ОЕПЕУНДМНЛС ЯНЯРНЪМХЧ ЯСАЯРПЮРЮ ОПХ ОПЕБПЮЫЕМХХ ЕЦН Б ОПНДСЙР. аКЮЦНДЮПЪ ЩРНЛС ЯРЮАХКХГХПСЕРЯЪ ОЕПЕУНДМНЕ ЯНЯРНЪМХЕ Х ОНМХФЮЕРЯЪ ЩМЕПЦХЪ ЮЙРХБЮЖХХ. лМНЦХЕ ТЕПЛЕМРШ НАКЮДЮЧР БШЯНЙНИ ЯСАЯРПЮРМНИ ЯОЕЖХТХВМНЯРЭЧ, Р.Е. ЯОНЯНАМНЯРЭЧ ЙЮРЮКХГХПНБЮРЭ ОПЕБПЮЫЕМХЕ РНКЭЙН НДМНЦН ХКХ МЕЯЙНКЭЙХУ АКХГЙХУ ОН ЯРПСЙРСПЕ БЕЫЕЯРБ. яОЕЖХТХВМНЯРЭ НАСЯКЮБКХБЮЕРЯЪ ЯРПНЕМХЕЛ ЯБЪГШБЮЧЫЕЦН ЯСАЯРПЮР СВЮЯРЙЮ ЮЙРХБМНЦН ЖЕМРПЮ.

тЕПЛЕМРЮРХБМШИ ЙЮРЮКХГ – НЯМНБЮ ЛМНЦХУ ЯНБПЕЛЕММШУ РЕУМНКНЦХИ, Б ВЮЯРМНЯРХ ЙПСОМНЛЮЯЬРЮАМШУ ОПНЖЕЯЯНБ ОНКСВЕМХЪ ЦКЧЙНГШ Х ТПСЙРНГШ, ЮМРХАХНРХЙНБ, ЮЛХМНЙХЯКНР, БХРЮЛХМНБ, Ю РЮЙФЕ МЕЙНРНПШУ ОПНЖЕЯЯНБ РНМЙНЦН НПЦЮМХВЕЯЙНЦН ЯХМРЕГЮ. бЮФМШЛ ДНЯРНХМЯРБНЛ АХНЙЮРЮКХГЮ ЪБКЪЕРЯЪ РН, ВРН НМ, Б НРКХВХЕ НР ЛМНЦХУ ОПНЛШЬКЕММШУ ЙЮРЮКХРХВЕЯЙХУ ОПНЖЕЯЯНБ, ПЕЮКХГСЕРЯЪ ОПХ НАШВМНЛ ДЮБКЕМХХ Х Б ХМРЕПБЮКЕ РЕЛОЕПЮРСП НР ЙНЛМЮРМНИ ДН 50 Ня. щРН ОНГБНКЪЕР ОПХМЖХОХЮКЭМН ЯМХГХРЭ ГЮРПЮРШ ЩМЕПЦХХ. й ЯНФЮКЕМХЧ, ТЕПЛЕМРШ ЯОНЯНАМШ ЙЮРЮКХГХПНБЮРЭ ОПЕБПЮЫЕМХЪ РНКЭЙН РЕУ УХЛХВЕЯЙХУ ЯНЕДХМЕМХИ, ЙНРНПШЕ СВЮЯРБСЧР Б ЛЕРЮАНКХГЛЕ, ОНЩРНЛС АХНЙЮРЮКХГ МЕ ЛНФЕР ХЯОНКЭГНБЮРЭЯЪ ДКЪ ЯХМРЕГЮ ВСФДШУ ФХБНЛС НПЦЮМХГЛС БЕЫЕЯРБ, Ю РЮЙХУ АНКЭЬХМЯРБН.

Производство серной кислоты

В качестве серосодержащего сырья для производства серной кислоты могут быть использованы сера или сероводород (побочные продукты нефтепереработки), минерал пирит FeS2, а также сульфиды некоторых других d-элементов. Никакие другие виды сырья не используются.

В настоящий момент основным сырьем для производства серной кислоты являются сероводород и сера, поскольку они в огромных количествах образуются в качестве побочных продуктов нефтепереработки.

Однако же в школьной программе пока еще по-прежнему считается, что серная кислота производится преимущественно из пирита, в связи с чем и мы будем рассматривать основные стадии производства серной кислоты именно этого же сырья.

Первая стадия

Заключается в сжигании предварительно измельченного пирита в токе обогащенного кислородом воздуха. Процесс протекает в соответствии с уравнением:

Обжиг осуществляют при температуре около 800 оС в печи для обжига. В процессе обжига используют так называемый метод кипящего слоя – частицы измельченного пирита подаются в печь сверху, а воздух — снизу. В результате этого раскаленные частицы пирита оказываются подвешенными в токе воздуха, внешне напоминая кипящую жидкость.

После обжига пирита полученный печной газ, содержащий диоксид серы, отделяется от твердых примесей огарка (Fe2O3) с помощью циклона. Циклоном называют аппарат, в котором происходит грубая очистка печных газов за счет центробежной силы от наиболее крупных твердых частиц. Далее после грубой очистки смесь газов проходит более глубокую очистку уже от оставшихся мелких твердых частиц с помощью электрофильтра. Принцип действия электрофильтра основан на том, что к наэлектризованным металлическим пластинам прилипает пыль, которая после скопления ссыпается с них под собственным весом в приемник.

После очистки от твердых примесей печной газ направляется в нижнюю часть так называемой сушильной башни, в верхнюю часть которой впрыскивается концентрированная серная кислота на встречу газу. При таком варианте осуществления фактически сталкиваются два потока — смеси газов, идущей снизу, и струи жидкой концентрированной серной кислоты, текущей сверху. Очевидно, что в результате этого достигается максимальная степень «смешения» газа с осушающей жидкостью. Данный прием носит название принципа противотока.

Вторая стадия

После очистки от твердых примесей и осушки концентрированной серной кислотой газы поступают в контактный аппарат. В контактном аппарате расположены полки с катализатором V2O5, который катализирует взаимодействие диоксида серы с кислородом в соответствии с уравнением:

Аналогично реакции взаимодействия азота с водородом, рассмотренной выше, данная реакция также является каталитической, экзотермической и протекает с уменьшением количества газообразных веществ. Поэтому с точки зрения принципа Ле Шателье ее следовало бы проводить при низких температурах. Однако при низких температурах скорость реакции крайне низка, и ее осуществляют при оптимальной температуре около 400-500 оС. Смещения равновесия реакции в сторону разложения SO3 при повышении температуры удается практически полностью избежать, проводя реакцию при повышенном давлении.

Третья стадия (заключительная)

После второй стадии образовавшийся триоксид серы поступает в часть установки, называемую поглотительной башней.

Из названия данного аппарата логичным было бы предположить, что триоксид серы в нем поглощается в этой части установки водой, ведь триоксид серы, взаимодействуя с водой, образует серную кислоту. Однако в реальности серный ангидрид SO3поглощают не водой (!!!), а концентрированной серной кислотой. Связано это с тем, что при смешении серного ангидрида с водой выделяется колоссальное количество теплоты, в результате чего сильно возрастают температура, давление и образуются мельчайшие капли трудноуловимого сернокислотного тумана.

В результате поглощения SO3 концентрированной серной кислотой фактически образуется раствор SO3 в безводной серной кислоте, который называют олеумом. Далее образующийся олеум собирается в металлические емкости и отправляется на склад. Серную кислоту необходимой концентрации получают, добавляя к олеуму воду в нужной пропорции. В результате добавления воды избыток SO3 превращается в серную кислоту.

Вторичный риформинг

Основное сырье, применяемое для проведение вторичного риформинга – это прямогонными фракции бензина. Иногда могут использоваться бензины, получившиеся из гидро- или термического крекинга после специальной подготовки.

Высокооктановый элемент бензина применяет широкие фракции, которые выкипают при температуре от 60 до 180 градусов; при получении ксилолов и толуола задействованы узкие фракции, выкипающие в коротких интервалах вида 85-105 градусов. Для того чтобы дезактивировать катализатор, ограничивается количество серы и азота в долях процента.

К продукции, которая получается при вторичном риформинге относят:

- углеводородный газ, который имеет в своем составе метан и этан. Предназначение – топливо для печей нефтезаводов;

- стабилизационные головки по типу С3-С; и С3-С5 используются в качестве бытового газа или сырья для установок газовых фракций;

- катализат, который применяется в автомобильных бензинах или в качестве сырья блоков, необходимых для экстракции ароматических углеводородов;

- газ с 90% содержанием водорода необходим при гидроочистке, гидрокрекинге, используется при изомеризации и гидродеалкилировании.