И еще о медных трубах

Медные трубы кроме своей дороговизны обладают еще рядом отрицательных качеств. Материал медь является довольно пластичным. Это значит, что при неаккуратном обращении с материалом, тонкие стены труб могут быть повреждены. И тут стоит сказать, что не отожженная медная труба гораздо надежнее отожженной.

Для того чтобы устанавливать медные трубы необходимо иметь специальный инструмент и обладать навыками работы. Компрессионные фитинги – это самый простой вид соединения медных труб. Но капиллярная пайка – это высший пилотаж. С такой работой сможет справиться только профессионал. К тому же капиллярная сварка является основным видом соединения медных труб.

В доме, котором уже закончен ремонт, очень сложно паять трубы. Можно сказать, что это практически невозможно сделать. Дело в том, что для работы применяется сварка с открытым огнем. Медный трубопровод (горячий) может достигать высокой температуры при прохождении по нему теплоносителя. Это значит, что существует высокий риск получить термический ожог.

Для пайки труб потребуются такие элементы, которые вряд ли у кого-то будут иметься в хозяйстве. В любом случае придется идти в магазин сантехники. Итак, что нужно для пайки медных труб?

- прутики и проволока, которая используется в качестве припоя. Температура плавления припоя намного меньше, чем у меди. Это и позволяет выполнять качественные работы;

- металлическая щетка, которая будет использоваться для очистки труб с внешней стороны, а также фитингов изнутри;

- флюс для пайки, а также кисть для его нанесения на спаиваемые поверхности;

- пропановая сварка, которая имеет переключатель режимов;

- непосредственно труба и фитинги из меди.

Газовая горелка является самым специфическим предметом из всех необходимых. На сегодняшний день данных устройств полно на рынке.

Пайка труб с помощью твердого припоя – это альтернативный способ, который дает качественный шов. В магазине продается специальный припой. Как утверждают нормы стандартов, такая пайка обязательна для кондиционеров и холодильного оборудования. Для остальных систем можно использовать традиционные методы.

Фитинги для соединения

Производство фитингов из меди более экономичное, потому что для их изготовления требуется меньше сырья,чем для аналогичного изделия из чугуна или стали. Так как чугун может подвергаться коррозии, изделия из него делают с более толстыми стенками, а вот продукции из меди коррозия не страшна.

Соединительные фитинги, можно разделить по способу соединения:

- С резьбовым соединением.Капиллярные.Компрессионные.Пресс-фитнги.Самофиксирующиеся.

Капиллярные фитинги лучше всего использовать для соединения медных или стальных изделий.

Инструменты для вальцовки медных труб

Принцип этого метода заключается в том, что внутри фитинга под нарезанной резьбой находится медная, оловянная или серебряная тонкая проволока.

Компрессионные и самофиксирующиеся фитинги, их еще называют обжимными, применяются в тех случаях, когда нельзя использовать открытый огонь для соединения различных по диаметру и материалу деталей. Строение этой соединительной детали состоит из обжимного кольца, уплотняющих колецили прокладок.

Обжимное соединение — это когда кольцо при помощи гаечного ключа затягивается на трубе, создавая тем самым герметичное соединение.Для медных труб компрессионные фитингиизготавливаются из такого же сырья. Такие соединительные детали можно использовать не только для медных труб, но и для пластиковых и всех других видов.

Резьбовые фитинги, производимые из чугуна, не рекомендуется применять для соединения медных и металлопластиковых деталей, во избежание смятия метала при затягивании.

Как гнуть медную трубу – обзор способов

Существует несколько вариантов проведения работ, каждый из которых имеет свои особенности.

Пружинный

Пружинный метод применяется чаще всего при работе в замкнутых пространствах небольшой площади. Он позволяет обеспечить сгибание медной трубы практически под любым углом.

Для этого используют пружину, диаметр которой соответствует размеру отрезка медной трубы. Приобрести ее можно в строительных магазинах. Для загибания труб большого диаметра пружину вставляют между внутренними стенками заготовки, для тонких конструкций – надевается сверху.

Если необходимо загнуть участок медной заготовки, удаленный от торца, пружину продвигают к нему.

Совет: чтобы упростить вытягивание пружины из согнутой заготовки после завершения работ, перед погружением ее трубу на край последнего витка лучше прикрепить отрез стальной проволоки необходимой длины.

Эффективность пружины напрямую зависит от толщины жил и частоты витков

Поместив пружину внутрь заготовки, поверхность медной трубы нагревают с помощью паяльной лампы или газовой горелки. Степень прогрева определяют по изменению оттенка поверхности. Хорошо прогретый отрез трубы загибают под необходимым углом и оставляют до полного остывания.

Для придания заготовке округлой формы при загибании можно в качестве шаблона использовать стальные трубы и диски соответствующего диаметра. Когда остывшая труба примет окончательную форму, остается только вытащить пружину.

Выбор способа, как согнуть медную трубу, зависит от толщины стенок и внешнего диаметра изделия

Ручной

Трубогиб представляет собой переносной инструмент, который путем фиксации одного из концов и места загиба пустотелой трубы с последующим перемещением второго конца заготовки выполняет загиб по заданному диаметру.

В зависимости от типа устройства трубогибы делят на три вида:

- Рычажные – конструкцию образуют два рычага, на первом из которых находится башмак, а другом установлен гибочный шаблон. На каждой стороне рычагов нанесены отметки, ориентируясь на которые заготовке удобно придавать точный угол наклона. Совместив нулевые отметки и зафиксировав трубку в скобе, с помощью рычагов выполняют сгибание. С помощью этого инструмента медные заготовки можно загибать даже под углом в 180°.

- Пружинные – представляют собой стальные пружины, один из концов которых напоминает воронку. Отрезок трубы вставляют в пружину и выполняют загибание, придавая желаемый угол наклона.

- Гидравлические – относятся к разряду профессиональных. Славятся высокой скоростью и способностью гидравлики перенимать на себя все нагрузки оператора.

- Электрические – принцип работы инструмента схож с ручным рычажным аналогом. Радиус загиба задается с помощью съемных сегментов. Надев заготовку на трубогиб, посредством электропривода выполняют загибание. Этот тип трубогиба целесообразно применять при больших объемах работ.

Качественно загнуть медную трубку в спираль можно с помощью специальных инструментов

Инструменты пружинного и рычажного принципа действия эффективны для сгибания недлинных отрезков медных трубок, имеющих небольшой диаметр. С конструкциями большого диаметра способны справиться только гидравлики.

Песочный

Для придания трубе желаемого угла наклона работу выполняют в несколько этапов:

- Один из торцов заготовки забивают деревянной заглушкой. Затем чистым просеянным и хорошо высушенным песком заполняют полость трубы, время постукивая ее торцом о деревянное основание. Заполнив полость почти до верха, на открытый конец заготовки надевают такую же пробку.

- Подлежащий загибанию участок прогревают все той же паяльной лампой или горелкой до тех пор, кора поверхность не окрасится в более темный оттенок. Проверить достаточность нагрева проще всего, поднеся лист бумаги к поверхности. Если от соприкосновения с металлом он загорелся, нагревать больше не нужно. При прогревании заготовки, необходимо вращать ее вокруг своей оси, чтобы пламя охватило все стороны трубы.

Поскольку медь является достаточно мягким металлом, чтобы предупредить деформацию изделия при загибе мастера рекомендуют использовать песок

Один конец разогретой трубы прижимают к опоре, а второй загибают в нужную сторону. Теплый металл будет легко гнуться. Чтобы не повредить стенки, спровоцировав их растрескивание, работу следует выполнять очень аккуратно. Если изгиб получается не слишком аккуратным, рихтовать поверхность можно, простучав по ней молотком.

Придав трубке желаемую форму, заготовку остужают естественным способом или используя для этой цели холодную воду.

Из остывшей заготовки вынимают пробки, высыпают песок и продувают отверстия.

Способы сгибания медной трубы

Для ручного сгибания трубы, выполненной из любого металла, всегда используется высокая температура. Металлическую поверхность нагревают с помощью газовой горелки или паяльной лампы в месте сгиба

После достижения требуемой температуры трубе можно осторожно придать нужную форму, осторожно согнув под необходимым углом

Рекомендуем ознакомиться: Какую лучше трубу выбрать для дымохода

С помощью пружины

Простая металлическая пружина – самый простой способ согнуть трубу в домашних условиях. Для этого требуется прочная пружина из стали, чей внутренний диаметр совпадает с сечением трубы.

Сгибание трубы происходит следующим способом:

- пружина надевается поверх;

- труба прогревается полностью или частично с помощью горелки;

- после нагрева металл можно сгибать физическим усилием;

- когда она примет нужную форму, необходимо дать ей остыть.

С помощью песка

Еще один способ согнуть медный трубопрокат – с помощью песка. В этом случае также придется нагревать трубу в области сгиба. Песок, как и пружина, служит для сохранения формы изделия во время деформации.

Он предотвращает неравномерное перераспределение структуры металла и не дает трубке сломаться в случае превышения физического усилия. С помощью песка трубу сгибают так:

один конец закрывается заглушкой или пробкой;

в полость изделия насыпается чистый и сухой песок;

другой конец закрывается пробкой;

в точке сгиба металл нагревается газовой горелкой;

внешний конец прижимается к опоре (столу, стене);

другой конец осторожно загибается под нужным углом.

Придавая трубе необходимую форму, нужно дать ей остыть, после чего можно удалить заглушки и высыпать песок. Во время заполнения трубы сыпучим материалом нужно периодически встряхивать и постукивать ей по столу, чтобы песок равномерно распределился в полости трубы.

Рекомендуем ознакомиться: Частичная и полная замена труб отопления в квартире

С помощью трубогиба

Для профессиональной гибки трубы под любым углом используется специальный трубогиб. Это ручное, гидравлическое/пневматическое или электрическое устройство, оснащенное специальными вальцами, сменными насадками и зажимами, позволяющими работать с трубами любого диаметра.

Ручные трубогибы – самый простой и доступный способ профессиональной гибки, который можно использовать в домашних условиях. Преимущества ручного устройства – мобильность и небольшой вес, такой трубогиб не занимает много места в гараже или в кладовой. Недостаток у него один – необходимость прикладывать значительное физическое усилие, из-за чего с его помощью можно гнуть относительно тонкие трубы.

Гидравлические и пневматические трубогибы не требуют применения силы со стороны исполнителя, позволяя гнуть трубы любого диаметра. Недостаток у механических устройств – более высокая цена и большие габариты. Не каждый может позволить себе покупку профессионального оборудования, особенно когда работа срочная.

Электрический трубогиб, который отличается максимальной производительностью, обычно применяется в промышленных условиях. Принцип его работы тот же, что и у ручного инструмента, но с помощью электрического трубогиба можно более точно настраивать угол сгиба.

Для разовых работ покупать сложное и дорогостоящее электрооборудование нецелесообразно. Если есть необходимость сгибать толстые медные трубы, можно поискать предложения по аренде в интернете.

Как согнуть трубу в спираль

Описанные выше способы гибки труб подходят для относительно простых задач: согнуть трубу под углом от 30 до 90 градусов. Иногда требуется выполнить более сложную работу, например, придать трубе форму спирали для дизайнерского проекта системы отопления и других нестандартных задач. Сделать это вручную несложно, но это более трудоемкий и длительный процесс, требующий аккуратности.

Проще всего согнуть в спираль с помощью заготовки цилиндрической формы. Для гибки также требуется заполнить полость трубопроката песком и закрыть с обоих концов заглушками. Один конец медной трубки фиксируется между прочной вертикальной опорой и цилиндрической заготовкой, а область гибки прогревается горелкой.

Рекомендуем ознакомиться: Что такое и правила монтажа коаксиального дымохода для котла

После достижения требуемой температуры внешний конец трубы заводится в одну или другую сторону с помощью мускульной силы. Шаг между секциями спирали необходимо контролировать, легонько постукивая по трубе резиновым молотком.

Антикоррозийная обработка латуни после резки

Кроме того, что в состав латуни может входить 10–50 % цинка, сплав в некоторых случаях дополняется некоторыми добавками, способствующими повышению антикоррозийных характеристик.

Как правило, в качестве таких компонентов выступают никель, железо, олово или алюминий. В результате их добавления при воздействии на материал коррозии происходит обесцинкование и растрескивание.

Согласно результатам исследований, которые были проведены учеными, выяснилось, что причиной подобных реакций становится растягивающее напряжение, возникающее внутри сплава, а также влияние межкристаллитной коррозии.

Также причиной растрескивания латуни может стать разница химической устойчивости между атомами цинка и красной меди, когда они находятся в твердом металлическом сплаве. Аналогичный результат стоит ожидать и в том случае, если содержание первого повышенное.

Для того чтобы предотвратить подобное явление, приходится прибегать к антикоррозийной обработке металла, которая делается путем отжига при температуре +250…+300 °С.

Данная процедура проводится на протяжении определенного времени. Это позволяет снять основное напряжение, возникающее в металлических сплавах.

Температура отжига для каждого изделия из латуни должна подбираться с учетом изменения механической твердости, поскольку не всегда сплавы, к которым применяется данная процедура, ею обладают.

Как паять мягким припоем

Соединяемые поверхности нужно зачистить с помощью металлической щетки. Наружная поверхность дополнительно до блеска зачищается наждачной бумагой. Далее кисточкой намазывается флюсовая паста. Теперь начинаются работы с открытым огнем. Горелка поджигается и разогревается труба. Здесь нужно быть очень аккуратным, чтобы не наделать пожар и не получить ожог.

На края соединения накладывается припой. Если использовать олово, то можно пройтись только до половины окружности. Далее металл сам стечет в соединение.

Когда горит пламя горелки, его температура достигает тысячи градусов. И тут нужно вовремя убрать огонь с трубы, чтобы не перегреть ее. Достаточно двадцати секунд.

При выполнении работ нужно обеспечить вентиляцию помещения. Все окна и двери открываются. Конечным результатом работы является идеальный шов. После необходимо проверить качество соединения. Для этого система после остывания шва наполняется водой и постепенно добавляется давление.

Стоит еще раз отметить, что новичкам вряд ли удастся выполнить монтаж и сварку медных труб самостоятельно. Специалисты даже не рекомендуют пытаться. В противном случае можно испортить дорогостоящий материал и время. Лучше всего доверить работу профессионалам, которые будут иметь специальные инструменты и оборудование. Самое главное – опыт работы. Только так можно гарантировать надежную систему коммуникаций из медных труб.

Преимущества и недостатки

Трубы из меди после термической обработки приобретают дополнительные полезные качества:

- Способность выдерживать большое давление. Таким качеством обладают особенно толстостенные трубы.

- Устойчивость перед влажной средой и резкими изменениями температуры. Рабочий диапазон составляет от -100°C до 250°C.

- Стойкость перед УФ-лучами, щелочами, кислотами и другими разными агрессивными веществами благодаря использованию во время отжига специального инертного состава.

- Повышенная гибкость.

- Легкий монтаж.

- Срок службы более 50 лет.

- Антибактериальные свойства, поэтому опасные микроорганизмы не появляются и тем более не размножаются в изделиях.

- Коррозионная устойчивость.

- Гладкая внутренняя поверхность, способствующая хорошей проходимости.

- Стойкость к деформации, когда происходит воздействие высоких температур. Даже у тонкостенных труб.

- Сниженные потери тепла и отсутствие конденсата на поверхности у трубного проката с полимерным покрытием.

- Сохранение свойств при замерзании воды в трубопрокате.

Основным недостатком изделий из меди является большая стоимость по сравнению с другими материалами — поливинилхлорид и сталь. Затраты на приобретение труб окупаются во время их эксплуатации, потому что не потребуется длительное время выполнять ремонтные работы и техническое обслуживание.

К минусам также относятся некоторые трудности при проведении пайки. Работу качественно сможет выполнить только человек с опытом, владеющий специальным инструментом и оборудованием.

Труба медная неотожженная.

Труба медная неотожженная.

К отрицательным моментам еще относится слабая стойкость проката с тонкими стенками перед механическими воздействиями. Он легко деформируются.

Недостаток высокая теплопроводность меди. Поэтому нагретая труба легко может нанести травму в виде ожога. Рекомендуется использовать защитные средства во время монтажных работ и при техническом обслуживании систем.

Характеристики отожженных и неотожженных труб

Медные трубы производятся по технологиям, которые регламентируются соответствующими нормативными документами. Чтобы найти подходящий материал, нужно иметь представление о классификации медных труб и знать, чем отличается отожженная медная труба от неотожженной.

Согласно стандартам, медные трубы бывают:

- Твердыми;

- Полутвердыми;

- Мягкими.

Также стандарт классифицирует трубы на холоднотканые, тянутые и прессованные. Есть еще одна разница отожженной и неотожженной медной трубы: отожженные трубы поставляются на рынок в бухтах, а вот неотожженные при изгибе деформируются, поэтому их выпускают в форме прямых отрезков.

Определенные требования предъявляются не только к самой технологии производства труб, но и к качеству изделий, которые получаются на выходе. В этом случае отличия отожженной и неотожженной нержавеющей трубы отсутствуют – они должны быть целыми и герметичными, без каких-либо наружных или внутренних дефектов.

Отожженные трубы работают в очень широком температурном диапазоне – от +250 до -200 градусов. Также они могут выдерживать высокое давление – как правило, необратимая деформация происходит при давлении в 200 атмосфер. Отжиг позволяет трубам выдерживать удлинение вплоть до 60%.

Расчетный срок эксплуатации медных труб может составлять до 100 лет.

Как отжечь медь в домашних условиях — ccm-msk.com

При термообработке меди и ее сплавов учитываются две особенности материала: повышенная теплопроводность и взаимодействие с газами при нагревании.

Именно эти факторы становятся причиной быстрого и равномерного прогревания металла по периметру сечения. Отжиг меди — это нагрев металла с последующим охлаждением, позволяющий изменить свойства материала.

Термообработка позволяет сделать металл более мягким и пластичным. Медь используется в различных сферах, где важна пластичность.

Отжиг металлов меди и латуни

Кристаллическая решетка ГЦК с периодом а 0, ям.

Технические и технологические свойства меди: высокие электро— и теплопроводность, достаточная коррозионная стойкость, хорошая обрабатываемость давлением, свариваемость всеми видами сварки, хорошо поддается пайке, легко полируется.

У чистой меди небольшая прочность и высокая пластичность. К недостаткам меди относятся:. Различают две основные группы медных сплавов: латуни — сплавы меди с цинком; бронзы — сплавы меди с другими элементами.

Log in No account? Create an account. Remember me.

Как отжечь медь в домашних условиях — Справочник металлиста

В домашних условиях часто возникает необходимость сварки меди в процессе установки водопроводов и систем отопления. В большинстве случаев водопроводные трубы изготавливаются из меди. Материал имеет гладкое основание, не поддается коррозии, способен обеспечить хороший ток воды и не имеет каких-либо вредных веществ.

Цветовые характеристики сплавов меди.

Сварка — это процесс образования неразъемных соединений между разными элементами. Этого можно достичь путем нагрева свариваемых металлов или их деформирования. Для сварки используются различные источники энергии:

- пламя от газа;

- электрическая дуга;

- ультразвук;

- лазерное излучение и др.

Процесс сварки меди значительно отличается от сварки сталей, так как цветные металлы имеют высокий уровень теплопроводности, а в расплавленном состоянии они будут реагировать с газами. Чтобы избежать возникновения негативных последствий, понадобится правильно выбрать материалы для сварки, произвести подготовку соединяемых элементов и соблюдать инструкцию по сварке.

На сегодняшний день сделать сварку можно не только на предприятиях, но и в домашних условиях. Следует знать, что процесс сварки меди имеет большое количество нюансов. Во многом сварка будет зависеть от физико-химических свойств материала.

Трудности сварки меди связаны со склонностью материала к окислению в расплавленном состоянии, высоким уровнем теплопроводности, высоким уровнем линейного расширения металла в процессе нагревания и высокой текучестью.

Контактная сварка своими руками.

В процессе сварки меди кислород будет поглощаться из атмосферы, потому следует это учитывать.

На сегодняшний день существует несколько различных способов сварки данного цветного металла.

Элементы, которые будут необходимы для того, чтобы самостоятельно произвести качественную сварку меди:

- Баллоны с ацетиленом.

- Горелки.

- Асбестовые листы.

- Проволока.

- Вода.

- Профилированная проставка.

- Припои.

- Флюсы.

Что нужно знать об электродах для сварки меди?

Конструкция трансформаторов для точечной сварки.

Чтобы получить качественный и ровный сварочный шов, следует использовать электрод, который покрыт особым составом. Покрытие используется для продуцирования шлака, который появляется с окислами металла. Состав будет препятствовать соприкосновению шва сварки с воздухом.

Обмазка заполнит убыль, которая образуется в процессе сварки за счет выгорания элементов и вводит в шов новые элементы. Благодаря обмазке будет увеличена устойчивость электрической дуги.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Упрочняющая термическая обработка сплавов

Технологические операции, в результате которых в сплавах достигают повышенного уровня прочности по сравнению с отожженным состоянием, называют упрочняющей термической обработкой илитермическим упрочнением. Кроме необходимого уровня прочности, структура и фазовый состав, получаемые при такой обработке, обеспечивают комплекс свойств, требуемых при эксплуатации.

Закалка

— операция термической обработки, которая заключается в нагреве сплавов в высокотемпературную область твердых растворов и охлаждении с высокой скоростью, предотвращающей равновесные фазовые превращения.

Проводят закалку для сплавов на основе полиморфных металлов (закалка с полиморфным превращением) либо для сплавов с ограниченной переменной растворимостью (закалка без полиморфного превращения). Сплавы с полиморфным превращением также могут иметь переменную растворимость легирующих элементов.

При закалке сплавов с переменной растворимостью получают пересыщенный твердый раствор (закалка на пересыщенный твердый раствор), который обычно пересыщен атомами замещения.

В результате закалки полиморфных сплавов получают мартенсит (метастабильную фазу) — твердый раствор, который может быть как пересыщенным, так и непересыщенным.

Вторым этапом термического упрочнения являются операции или старения или отпуска.

Старение или отпуск

— операции термической обработки, которые заключаются в нагреве при температуре, которая ниже температуры закалки, с последующим охлаждением в различных средах (воздух, вода).

Двухэтапную термообработку закалка + старение применяют для различных цветных сплавов, не имеющих полиморфных превращений (алюминиевых, магниевых, медных, никелевых), а также для высоколегированных высокопрочных сталей (так называемых мартенситно-стареющих).

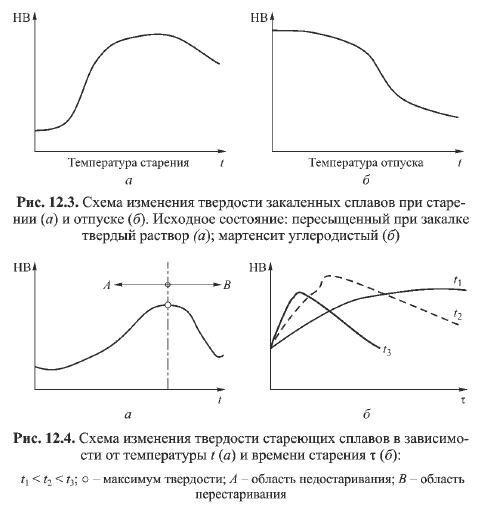

Пересыщенный твердый раствор, полученный в результате закалки, характеризуется пониженной прочностью и повышенной пластичностью. При старении происходит распад этого пересыщенного твердого раствора с образованием высокодисперсных фаз, что приводит к упрочнению сплавов (рис. 12.3, а).

Большим преимуществом двухэтапной обработки закалка + старение является возможность варьирования для сплава данного состава режимов старения в широком диапазоне значений и получения разного сочетания свойств: высокая прочность с пониженной пластичностью, средняя прочность с повышенной пластичностью, средняя прочность с повышенной коррозионной стойкостью и т. д. (рис. 12.4).

Двухэтапную термообработку закалка + отпуск применяют для углеродистых и легированных сталей. Мартенсит, образующийся в результате закалки, является пересыщенным твердым раствором. Пересыщение создается углеродом, т. е. атомом внедрения, поэтому мартенсит углеродистых и легированных сталей — это высокотвердая и хрупкая фаза.

При последующем отпуске, проводимом для понижения твердости (отпуск), устранения хрупкости и получения приемлемого сочетания прочности и пластичности, происходит распад мартенсита со снижением твердости (рис. 12.3, б) и одновременным повышением пластичности и ударной вязкости. В зависимости от температуры различают три вида отпуска сталей — низкий, средний и высокий,

В связи с тем, что до 70 % деталей в машиностроении изготовляют из углеродистых и легированных сталей, такая двухэтапная термообработка, как закалка + отпуск, является наиболее распространенной в различных отраслях современного машиностроительного производства.