Материал 10ХСНД Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал 10ХСНД большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал 10ХСНД закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим бизнес-партнеры вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Виды сталей и особенности их маркировки

Сталь представляет собой сплав железа с углеродом, при этом содержание последнего в ней составляет не более 2,14%. Углерод придает сплаву твердость, но при его избытке металл становится слишком хрупким.

Включая в состав стали легирующие элементы, ей можно придать требуемые характеристики. Именно таким образом, комбинируя вид и количественное содержание добавок, получают марки, обладающие улучшенными механическими свойствами, коррозионной устойчивостью, магнитными и электрическими характеристиками. Конечно, улучшать характеристики сталей можно и при помощи термообработки, но легирующие добавки позволяют делать это более эффективно.

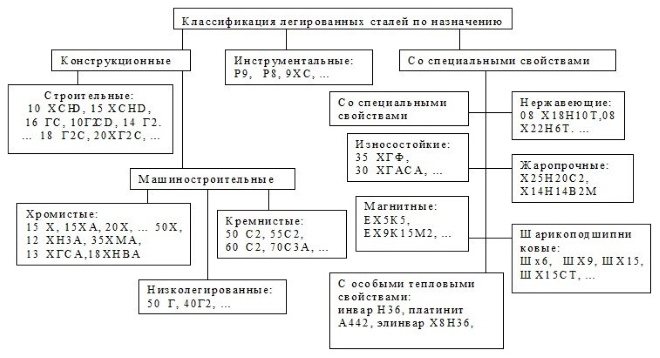

Классификация сталей осуществляется и по их назначению. Так, выделяют инструментальные и конструкционные виды, марки, отличающиеся особыми физическими свойствами. Инструментальные виды используются для производства штамповых, мерительных, а также режущих инструментов, конструкционные – для выпуска продукции, применяемой в строительстве и сфере машиностроения. Из сплавов, отличающихся особыми физическими свойствами (также называемых прецизионными), изготавливают изделия, которые должны обладать особыми характеристиками (магнитными, прочностными и др.).

Классификация сталей по назначению

Стали противопоставляются друг другу и по особым химическим свойствам. К сплавам данной группы относятся нержавеющие, окалиностойкие, жаропрочные и др. Что характерно, нержавеющие стали могут быть коррозионностойкими и нержавеющими пищевыми – это разные категории.

Если рассматривать основные вредные примеси, то фосфор увеличивает хрупкость сплава, особенно сильно проявляющуюся при низких температурах (так называемая хладноломкость), а сера вызывает появление трещин в металле, нагретом до высокой температуры (красноломкость). Фосфор, ко всему прочему, значительно уменьшает пластичность нагретого металла. По количественному содержанию этих двух элементов выделяют стали обыкновенного качества (не более 0,06–0,07% серы и фосфора), качественные (до 0,035%), высококачественные (до 0,025%) и особовысококачественные (сера – до 0,015%, фосфор – до 0,02%).

Маркировка сталей также указывает на то, в какой степени из их состава удален кислород. По уровню раскисления выделяют стали:

- спокойного типа, обозначаемые буквосочетанием «СП»;

- полуспокойные – «ПС»;

- кипящие – «КП».

Конструкционная сталь характеристики, свойства

Цена

Конструкционная качественная углеродистая сталь 15

Марка 15 – назначение

Конструкционная качественная углеродистая сталь 15 используется для изготовления деталей высокой пластичности, работающих в интервале температур -40 +4500С – винты, болты, крюки; после ХТО изделия обладают высокой твердостью поверхности, прочность сердцевины остается небольшой – кулачки, рычаги, гайки, другая продукция.

Марка металлопроката

Заменитель

15

10

20

Характеристики

Марка

ГОСТ

Зарубежные аналоги

Классификация

15

4041–71

есть

Сталь конструкционная качественная углеродистая

5005–82

1050–88

2284–79

1577–93

10702–78

Материал 15 – технологические свойства

Флокеночувствительность

Свариваемость

Способы сварки

Склонность к отпускной хрупкости

не чувствительна

без ограничений

КТС, РДС, АДС (флюс + защитный газ)

не склонна

Марка 15 – химический состав

Массовая доля элементов не более, %:

Кремний

Марганец

Медь

Мышьяк

Никель

Сера

Углерод

Фосфор

Хром

0,17–0,37

0,35–0,65

0,3

0,08

0,3

0,04

0,12–0,19

0,035

0,25

Сталь 15 – механические свойства

Сортамент

ГОСТ

Размеры – толщина, диаметр

Термообработка

KCU

y

d5

sT

sв

мм

кДж/м2

%

%

МПа

МПа

Лист

4041–71

4–14

есть

30

320–440

Трубы

5005–82

8

430

510

Прокат

1050–88

до 80

Нормализация

55

27

225

370

нагартован.

45

8

440

отожжен.

55

23

340

Лента отожжен.

2284–79

20

310–490

нагартован.

440–780

Материал 15 – твердость, Мпа

Сортамент

ГОСТ

HB 10-1

Прокат калиброван. нагартован.

1050–88

197

горячекатан.

149

калиброван. отожженю

149

Лист после термообработки

4041–71

121

толстый отожжен.

1577–93

143

Пруток горячекатан.

10702–78

125

Критические точки

Ac1

Ac3

Ar1

Ar3

Температура

735

860

685

840

Сталь 15 – ударная вязкость, Дж/см2

|

Термообработка, состояние поставки |

KCU при температурах |

|||

|

-600С |

-400С |

-200С |

+200С |

|

|

Горячекатан. |

16 |

14–26 |

75–86 |

73–113 |

|

Отожжен. |

8 |

14–35 |

49–57 |

82–84 |

|

Нормализован. |

48–65 |

66 |

53–80 |

Материал 15 – физические свойства

Т

R 109

E 10-5

l

a 106

r

C

Град

Ом·м

МПа

Вт/(м·град)

1/Град

кг/м3

Дж/ (кг·град)

20

2.01

53

7850

100

233

1.92

53

12.4

7827

465

200

296

1.85

53

13.2

7794

486

300

387

1.76

49

13.9

7759

515

400

487

1.56

46

14.4

7724

532

500

607

43

14.8

7687

565

600

753

39

15.1

7648

586

700

904

36

15.3

7611

620

800

1092

32

14.1

7599

691

900

1140

30

13.2

7584

708

Марка – точные и ближайшие зарубежные аналоги

Австрия

Англия

Бельгия

Болгария

Венгрия

Германия

Евросоюз

Испания

Италия

Китай

ONORM

BS

NBN

BDS

MSZ

DIN, WNr

EN

UNE

UNI

GB

|

1.0401 |

|

1.1141 |

|

C15 |

|

C15E |

|

Ck15 |

|

Cq15 |

|

RSt42-2 |

|

1.1132 |

|

1.1141 |

|

2C15 |

|

C15E2C |

|

C15Е |

|

C15E |

|

C15k |

|

C16k |

|

F.1110 |

|

F.1511 |

Польша

Румыния

США

Франция

Чехия

Швейцария

Швеция

Юж. Корея

Япония

PN

STAS

–

AFNOR

CSN

SNV

SS

KS

JIS

|

1015 |

|

1016 |

|

1017 |

|

1018 |

|

G10150 |

|

G10170 |

|

M1015 |

|

M1017 |

Условные обозначения

Механические свойства

HB

KCU

y

d5

sT

sв

МПа

кДж / м2

%

%

МПа

МПа

Твердость по Бринеллю

Ударная вязкость

Относительное сужение

Относительное удлинение при разрыве

Предел текучести

Предел кратковременной прочности

Свариваемость

Без ограничений

Сварка с ограничениями

Трудносвариваемая

Подогрев

нет

до 100–1200С

200–3000С

Термообработка

нет

есть

отжиг

Физические свойства

R

Ом·м

Удельное сопротивление

r

кг/м3

Плотность

C

Дж/(кг·град)

Удельная теплоемкость

l

Вт/(м·град)

Коэффициент теплопроводности

a

1/Град

Коэффициент линейного расширения

E

МПа

Модуль упругости

T

Град.

Температура

Купить металлопрокат из конструкционной качественной углеродистой стали 15 в Санкт-Петербурге Вы можете по телефону +7(812) 703-43-43. Специалисты компании «ЛенСпецСталь» оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

Характеристики материала

Основные характеристики стали – это твердость, плотность, предел текучести/плотности, ударная вязкость и другие.

- по Роквеллу – 77,4 МПа;

- по Бринеллю – не более 143 МПа;

- в состоянии плавки около 18 МПа.

Плотность

Плотность – величина постоянная, измеряемая при помощи гидростатического метода.

Плотность 10ХСНД составляет 7850 кг/м³.

Маркировка

Марка стали – это классификация по химическому составу и физическим свойствам. Согласно ГОСТ Р 54384-2011 классификация стали основана на ее химическом составе по анализу ковшевой пробы или маркировочному анализу.

По маркировочному анализу содержание углерода в 10ХСНД составляет от 0,07 до 0,14 %, соответственно, марка стали – 10 (среднее содержание углерода 0,10%).

Химсостав

Химический состав в соответствии с нормативными документами:

- железо – 96 %;

- углерод – не более 0,12 %;

- хром – до 0,12 %;

- примеси (медь, кремний, марганец, никель) – 0,8 %.

Предел прочности

Предел прочности – механическое напряжение, при превышении которого материал разрушается. Для 10ХСНД предел прочности составляет от 510 до 685 МПа.

Предел текучести

Предел текучести – значение напряжения, при котором деформация увеличивается без дополнительной нагрузки. Для 10ХСНД он составляет 390 МПа.

Ударная вязкость

Нормы ударной вязкости данной марки, Дж/см2:

- после механического старения – 29,0;

- при −40 °C – от 39,0 до 44, 0;

- при −70 °C – от 29,0 до 34, 0.

Температура эксплуатации

Сплав устойчив к длительному воздействию высоких и низких температур, пригоден для работы в особых условиях.

Эта марка используется для изготовления сварных конструкций, деталей, работающих в интервале температур −70…+475 °C, к которым предъявляются повышенные требования по прочности, стойкости к коррозии при ограничении массы.

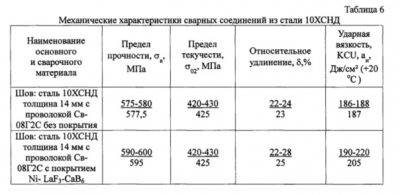

Механические свойства

Механические свойства стали 10ХСНД, которая относится к классу прочности С390, определяет ГОСТ Р 55374-2012 (минимальные значения):

- предел текучести – 390 МПа;

- временное сопротивление разрыву – 530 МПа;

- относительное удлинение – 19 %;

- относительное сужение – 35 %.

Отпускная хрупкость

Отпускная хрупкость – состояние сплава, характеризующееся небольшим значением ударной вязкости. Сталь марки 10ХСНД не имеет склонности к отпускной хрупкости.

Свариваемость

10ХСНД обладает высоким показателем свариваемости, не имеет ограничений и сваривается ручной/автоматической дуговой сваркой под флюсом и газовой защитой, электрошлаковой сваркой.

Группа

Общие свойства группы определяют характеристики изделий:

- антикоррозийная устойчивость;

- стойкость к истиранию;

- легко поддаются обработке;

- сохраняют рабочие характеристики при низких температурах.

Характеристики стали 15ХСНД

| Классификация | Сталь конструкционная низколегированная для сварных конструкций |

| Применение | Из данной стали изготавливают элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С |

Общие рекомендации по технологии сварки стали 15ХСНД (и некоторых подобных низколегированных марок): в зависимости от требований, предъявляемых к сварным соединениям, толщины металла, размеров и жесткости конструкций, выбирают сталь, которую можно сваривать без последующей нормализации, либо используют рекомендуемую сталь и выбирают способ электрошлаковой сварки, уменьшающий перегрев, либо назначают высокотемпературную термообработку (нормализацию или отжиг в межкритическом интервале температур).

Выбор сталей с высокой стойкостью против перегрева необходим в случае изготовления толстостенных крупногабаритных конструкций особо ответственного назначения (например, сосудов высокого давления, работающих при низких температурах), когда другие методы повышения свойств соединений неприменимы. Конструкции, работающие при нормальных, а иногда и пониженных температурах, но не подвергающиеся тяжелым динамическим и ударным нагрузкам, например, станины ковочных прессов, гидрогенераторов и. электрических машин, корпуса и бандажи цементных печей, обшивки судов, баллеры рулей, изготовляют из низколегированных сталей типа 20ГСЛ, 15ХСНД и 08ГДНФЛ с применением электрошлаковой сварки без нормализации. Высокая работоспособность подобных соединений подтверждена безукоризненным многолетним опытом их эксплуатации.

Требуемая прочность сварных соединений сравнительно легко достигается путем применения низкоуглеродистых проволок, легированных повышенными количествами марганца (Св-10Г2, Св-08Г2С) либо марганцем, кремнием, никелем, хромом или молибденом в количестве до -1 % в различных сочетаниях (Св-08ГС, Св-10НМА, Св-08ГСМТ, Св-08ХМ и др.). Запас прочности швов, выполненных низколегированными проволоками, обычно небольшой. По этой причине для сварки соединений, подвергающихся многократной термообработке, рекомендуется применять проволоки с повышенным легированием (Св-08Г2С и Св-08ГС взамен Св-10Г2, Св-04Х2МА и 10Х2МА взамен Св-08ХМ, Св-08ГСМТ взамен Св-10НМА и т. д.).

Плавящиеся мундштуки обычно изготовляют из стали СтЗ или М16С, а электродную проволоку -из сталей, содержащих повышенное количество легирующих элементов. Хорошие результаты получаются, например, при сварке сталей типа 08ГДНФЛ или 20 (25) ГСЛ проволокой Св-08ХН2М.

Для сварки термоупрочненных низколегированных высокопрочных сталей рекомендуются электродные проволоки Св-10НМ и Св-08ХН2ГМЮ.

Помимо равнопрочности, к металлу шва могут предъявляться специальные требования, например жаропрочность и жаростойкость. Это учитывают при выборе марки проволоки. Для сварки соединений, работающих в различных агрессивных средах, предпочтительно используют проволоки той же системы легирования, что и основной металл.

При сварке конструкций из низколегированных сталей обычного назначения используют флюс АН-8. В случае сварки конструкций, не подвергаемых последующей перекристаллизационной термообработке, предпочтение следует отдавать низкокремнистому флюсу АН-22 или безокислительным флюсам типа АНФ-6.

Режимы электрошлаковой сварки низколегированных сталей мало отличаются от тех, которые рекомендованы для низкоуглеродистых сталей.

Лист 15ХСНДА ТУ 14-1-5120-2008

Техническое условие 14-1-5120-2008 было разработано в результате требований, предъявляемых мостостроителями к металлопрокату. Листовая мостосталь по своим потребительским свойствам стала не в полной мере удовлетворять запросам мостостроительных заводов. И на основе ГОСТ 6713-91 было разработано ТУ 14-1-5120-2008, которое имеет более высокие качественные показатели.

Купить лист марки стали 15ХСНДА, уточнить ГОСТ, ТУ, цену, наличие, Вы можете обратившись по телефону +7 351 223-14-76.

Аналог (заменитель) марки стали 15ХСНДА ТУ 14-1-5120-2008:

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:

1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.2. Обрезная кромка.3. Плоскостность: высокая, особо высокая.4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.5. Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА |

| Лист г/к 15ХСНДА 8х2150х11800 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 10х2350х12100 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 12х2350х12350 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 14х2450х12150 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 16х2509х12100 ТУ 14-1-5120-2008 | 52 000,00 |

| Лист г/к 15ХСНДА 18х2420х12050 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 20х2850х12000 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 24х2000х10500 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 25х2050х11600 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 30х2120х11550 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 32х2500х11100 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 36х2000х9700 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 40х2470х11000 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 45х2500х7100 ТУ 14-1-5120-2008 | 53 000,00 |

| Лист г/к 15ХСНДА 50х2500х6700 ТУ 14-1-5120-2008 | 53 000,00 |

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы: толщина 8мм-50мм ширина 1500-2500 мм длина 2500-12500 мм

Характеристики стали 15ХСНД:

Химический состав в % материала 15ХСНДА ТУ 14-1-5120-2008:

| C | Si | Mn | Cr | Ni | Cu | Nb |

| 0,1-0,15 | 0,4-0,7 | 0,6-0,9 | 0,3-0,6 | 0,2-0,5 | 0,2-0,4 | 0,03-0,06 |

Механические свойства листов при испытании на растяжение и изгиб:

| Толщина листов, мм | Механические свойства | Испытание на изгиб в холодном состоянии до параллельности сторон (d- диаметр оправки, a- толщина листов) | ||

| Предел текучести σТ, Н/мм² | Временное сопротивление σB, Н/мм² | Относительное удлинение δ5, %, не менее | ||

| 8-32 | 345-450 | 490-685 | 21 | d=1,5a |

| 33-50 | 335-440 | 470-670 | 19 | d=1,5a |

Механические свойства:sв – Предел кратковременной прочности , sT – Предел пропорциональности (предел текучести для остаточной деформации), d5 – Относительное удлинение при разрыве , y – Относительное сужение , KCU – Ударная вязкость , [ кДж / м2]HB – Твердость по Бринеллю ,

Физические свойства:T – Температура, при которой получены данные свойства , E – Модуль упругости первого рода , a – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град]l – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]r – Плотность материала , [кг/м3]C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)]R – Удельное электросопротивление,

Свариваемость: Без ограничений. Способы сварки РДС и АДС под флюсом и газовой защитой, ЭШС.

Сталь марки 15ХСНДА расшифровка:

15 указывает на среднее содержание углерода в стали 0,15%Х- хромС- кремнийН- никельД- медьА- ставится в конце марок, если содержание серы и фосфора не превышает 0,03% для каждого из этих элементов – это свидетельствует о дополнительных показателях качества марок

Доставка спецтранспортом листа 10ХСНДА, 15ХСНДА ТУ 14-1-5120-2008:

Лист 15ХСНДА-3 ТУ 14-1-5120-2008 для северного исполнения, доставка в Барнаул:

Лист 15ХСНДА-3 ТУ 14-1-5120-2008 10мм, 12мм, 16мм, 20мм, 25мм, 32мм, 40мм, 45мм, 50мм:

Лист 15ХСНДА ТУ 14-1-5120-2008 50 мм доставка в Саранск:

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | N | As | Al | V | Ti | Nb |

| ГОСТ 6713-91 | ≤0.12 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.6-0.9 | 0.8-1.1 | 0.5-0.8 | Остаток | 0.4-0.6 | ≤0.008 | ≤0.08 | — | — | — | — |

| ГОСТ 17066-94 | ≤0.12 | ≤0.04 | ≤0.035 | 0.5-0.8 | 0.6-0.9 | 0.8-1 | 0.5-0.8 | Остаток | 0.4-0.6 | ≤0.008 | ≤0.08 | ≤0.03 | ≤0.15 | ≤0.03 | ≤0.05 |

| TУ 14-1-327-72 | ≤0.12 | ≤0.035 | ≤0.035 | 0.5-0.8 | 0.6-0.9 | 0.8-1.1 | 0.65-0.8 | Остаток | 0.55-0.65 | — | — | — | — | — | — |

| ГОСТ 19282-73 | ≤0.12 | ≤0.04 | ≤0.035 | 0.5-0.8 | 0.6-0.9 | 0.8-1.1 | 0.5-0.8 | Остаток | 0.4-0.6 | ≤0.008 | ≤0.08 | ≤0.05 | — | ≤0.03 | — |

| TУ 14-1-5241-93 | ≤0.12 | ≤0.04 | ≤0.04 | ≤0.8 | ≤0.9 | ≤1.1 | 0.4-0.8 | Остаток | 0.3-0.6 | — | ≤0.08 | — | — | — | — |

| TУ 14-1-5120-2008 | ≤0.12 | ≤0.01 | ≤0.015 | 0.65-0.95 | 0.3-0.6 | 0.8-1.1 | 0.2-0.5 | Остаток | 0.4-0.6 | ≤0.008 | ≤0.08 | — | — | — | 0.03-0.06 |

Fe — основа. По ГОСТ 17066-94 допускается массовая доля мышьяка до 0,015 %, при этом массовая доля фосфора должна быть не более 0,030 %. По ГОСТ 19282-73 допускается модифицирование стали кальцием и редкоземельными элементами из расчета введения в металл не более 0,02 % кальция и 0,05 % редкоземельных элементов. В стали допускается наличие кобальта до 0,050 %. По ГОСТ 19281-89 и ГОСТ 19282-73 допускается допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия — не более 0,050 %, титана — не более 0,030 %. По ГОСТ 6713-91 допускается содержание азота до 0,012 %. В стали, раскисленной алюминием, остаточное содержание кислоторастворимого алюминия должно быть не менее 0,020 %. Допускается применение других раскислителей. В прокате для мостовых конструкций северного исполнения массовая доля серы не должна превышать 0,030 %, фосфора — не более 0,025 %. Допускается изготовление стали электрошлакового переплава. Анализ проката на мышьяк и азот производится по требованию потребителя. В готовом прокате категории 3 массовая доля кремния должна быть 0,70-1,00 %. По ТУ 14-1-5120-2008 химический состав приведен для стали высокого качества марки 10ХСНДА. Допускается массовая доля в готовом листовом прокате до 0,012 %. По согласованию с заказчиком допускается замена ниобия ванадием в количестве 0,08-0,12 %. В готовом прокате отклонения по химческому составу в соответствии с ГОСТ 6713. Листы поставляются с гарантией свариваемости. Углеродный эквивалент Сэ ≤ 0,45 %. По ТУ 14-1-327-72 химический состав приведен для стали высокого качества марки 10ХСНД. Допускается химический состав по плавочному анализу ковшевой пробы и отклонения по химическому составу в соответствии с ГОСТ 5058.

Сталь 10ХСНД конструкционная хромокремниеникелевая низколегированная

Сталь 10ХСНД является конструкционной хромокремниеникелевой низколегированной сталью. Расшифровка стали говорит о следующих характеристиках. Первое двузначное число указывает на примерное содержание углерода, буквы указывают на наличие химических элементов, как указывает государственный стандарт, Х – наличие хрома, С – кремния, Н – никеля и Д — меди. Выпускается подобный сплав в форме листового проката, уголка, швеллера, полосы, брусков и труб различных диаметров.

Сталь 10ХСНД

Химический состав

Эта марка стали относится к категории низкоуглеродистых сталей. Государственный стандарт определяет следующий химический состав сплава. Она состоит из 96% железа, 0,12% углерода, около 1% хрома, на такие элементы как медь, кремний, марганец и никель приходится по 0,8%. Такой состав стали 10ХСНД соответствует ГОСТ.

Химический состав марки 10ХСНД

Физические свойства

Основные физические свойства соответствуют установленным гостам и имеют следующие значения:

- коэффициент линейного расширения составляет 40 Вт/(м×град);

- модуль упругости от 1,97 МПа при температуре 100 °С, понижается до коэффициента 1,25 МПа при температуре 900 °С и более;

- плотность сплава около 7800 кг/м3;

- удельная теплоёмкость около 500 Дж/(кг×град);

- удельное электрическое сопротивление R×109 Ом.

Технологические свойства стали 10ХСНД

Механические свойства

Механические свойства стали 10ХСНД определяется входящими в состав сплава химическими элементами. Основные механические свойства при температуре в 20 °С находятся в пределах следующих значений:

- ударная вязкость KCU равна 290 кДж/м2;

- предел кратковременной прочности находится в интервале от 510 до 685 МПа;

- предел текучести равен 390 МПа;

- относительное удлинение достигает 19%.

Механические свойства марки 10ХСНД

Все приведенные характеристики удовлетворяют требованиям, установленным ГОСТ для всего сортамента стали 10ХСНД .

Скачать ГОСТ 19281-2014

К достоинствам стали 10ХСНД можно отнести:

- устойчивость к длительному воздействию высоких и низких температур;

- хорошие показатели прочности;

- высокая износоустойчивость;

- отличная свариваемость.

Способы обработки и существующие аналоги

Этот сплав достаточно легко подвергается основным способам обработки:

- резанию;

- сварке;

- ковке;

- инструментальной обработке.

Для резания, выпускаемого проката, не требуется специального прочного инструмента. Это видно из физических и механических свойств. Свариваемость такого сплава не имеет ограничений и производится всеми известными способами. Его можно подвергать ковке в интервале температур, от верхнего предела в 1200 °С до нижнего в 850 °С. Произведенные испытания после такой обработки показали, что этот металл не флокеночувствителен и не имеет склонности к отпускной хрупкости.

Сравнение стали 10ХСНД с аналогами

Однако наличие в сплаве легирующих добавок приводит к появлению специфических закалочных структур. Их образование во время сварки может привести к снижению стойкости от образования так называемых холодных и горячих трещин. Наибольшие трудности возникают при необходимости получения хорошей ударной вязкости металла в районе шва. При перегреве может снижаться стойкость к хрупкому разрушению. Это вызвано возможностью появления увеличенного аустенитного зерна.

Вместе с тем, наличие легирующих добавок, оказывает положительное влияние на стойкость к перегреву во время сварки. Особенно это характерно при таких видах сварки, как электрошлаковая. В этом случае повышается ударная вязкость непосредственно у границ образованного шва и повышает надёжность сплавления.

После проведения сварочных работ выполняют термическую обработку. При проведении такой обработки удаётся снять остаточные напряжения, которые всегда возникают при проведении сварочных операций. Кроме этого происходит улучшение структуры самого металла и образованного шва.

Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

- возбуждается дуга;

- подается и перемещается электрод.

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Схема ручной дуговой сварки покрытыми электродами

Используемые электроды и оборудование

Оборудование включает:

- сварочный аппарат;

- пусковую аппаратуру;

- набор электродов;

- электрододержатели;

- сварочные кабели;

- другие принадлежности.

Марка и тип выбираются с учетом:

- назначения изделия;

- степени его ответственности.

Информация об электродах для сварки низколегированных конструкционных сталей представлена в таблице.

| Марки электродов | Дополнительные сведения о сталях |

| Э50, Э46, Э42, Э38 | Временное сопротивление разрыву – до 50 кгс/мм |

| Э50А, Э46А, Э42А | Повышенные требования по ударной вязкости и пластичности |

| Э60, Э55 | Временное сопротивление разрыву от 50-60 кгс/мм |

Требования к электродам:

- обеспечение их равнопрочности с основным материалом;

- отсутствие дефектов в сварных соединениях;

- обеспечение стойкости швов в разных условиях эксплуатации;

- получение требуемого химического состава металла шва.

Сталь 10ХСНД конструкционная хромокремниеникелевая низколегированная

Сталь 10ХСНД является конструкционной хромокремниеникелевой низколегированной сталью. Расшифровка стали говорит о следующих характеристиках. Первое двузначное число указывает на примерное содержание углерода, буквы указывают на наличие химических элементов, как указывает государственный стандарт, Х – наличие хрома, С – кремния, Н – никеля и Д — меди. Выпускается подобный сплав в форме листового проката, уголка, швеллера, полосы, брусков и труб различных диаметров.

Сталь 10ХСНД

Способы обработки и существующие аналоги

Этот сплав достаточно легко подвергается основным способам обработки:

- резанию;

- сварке;

- ковке;

- инструментальной обработке.

Для резания, выпускаемого проката, не требуется специального прочного инструмента. Это видно из физических и механических свойств. Свариваемость такого сплава не имеет ограничений и производится всеми известными способами. Его можно подвергать ковке в интервале температур, от верхнего предела в 1200 °С до нижнего в 850 °С. Произведенные испытания после такой обработки показали, что этот металл не флокеночувствителен и не имеет склонности к отпускной хрупкости.

Сравнение стали 10ХСНД с аналогами

Однако наличие в сплаве легирующих добавок приводит к появлению специфических закалочных структур. Их образование во время сварки может привести к снижению стойкости от образования так называемых холодных и горячих трещин. Наибольшие трудности возникают при необходимости получения хорошей ударной вязкости металла в районе шва. При перегреве может снижаться стойкость к хрупкому разрушению. Это вызвано возможностью появления увеличенного аустенитного зерна.

Вместе с тем, наличие легирующих добавок, оказывает положительное влияние на стойкость к перегреву во время сварки. Особенно это характерно при таких видах сварки, как электрошлаковая. В этом случае повышается ударная вязкость непосредственно у границ образованного шва и повышает надёжность сплавления.

После проведения сварочных работ выполняют термическую обработку. При проведении такой обработки удаётся снять остаточные напряжения, которые всегда возникают при проведении сварочных операций. Кроме этого происходит улучшение структуры самого металла и образованного шва.

Свойства этого металла позволяют применять его для сборки металлоконструкций, которые планируется использовать как при низких, так и при высоких температурах. Изделия из него могут эксплуатироваться в широком диапазоне температур, от -70 °С до +700 °С.

Лист стальной из марки 10ХСНДКовш, изготовленный из стали 10ХСНДШвеллер из стали 10ХСНД

В последнее время область применения этого металла достаточно расширилась. Её применяют в следующих областях:

- строительная отрасль;

- производство дорожной и строительной техники;

- изготовление горнодобывающей техники;

- лесозаготовительные и сельскохозяйственные машины;

- механизмы для переработки строительных и металлических отходов.

В строительной сфере эта марка применяется для изготовления различных конструкций, в том числе и крупногабаритных (арок и пролётов мостов, несущих элементов зданий).

Для дорожной и горнодобывающей техники из неё изготавливают ковши и отдельные детали ковшей экскаваторов, бульдозеров.

Широко применяется подобный металл при изготовлении различных рыхлителей, мощных гидравлических ножниц.

Отечественными аналогами 10ХСНД являются стали, имеющие следующие обозначения — 10ХСНД А, 16Г2АФ, С390. Из зарубежных аналогов очень близка по свойствам сталь, произведенная в Болгарии, с маркировкой 10ChSND.