Сферы применения

Двухкомпонентные литьевые полиуретаны практикуются для самых различных задач: от отливки шестерёнок до создания украшений.

Особенно значимыми областями использования этого материала являются следующие:

- холодильное техническое оснащение (хладо-, теплоизоляция торгового холодильного оборудования и холодильников бытового назначения, морозильных камер, складов и хранилищ продуктов);

- транспортное холодильное оборудование (хладо-, теплоизоляция автомобильных холодильных установок, изотермических ж/д вагонов);

- сооружение быстромонтируемых объектов гражданского и промышленного назначения (теплоизолирующие свойства и способность выдерживать нагрузку жёстких полиуретанов в структуре сэндвич-панелей);

- возведение и капремонт жилых сооружений, частных домов, особняков (утепление внешних стенок, изоляция элементов кровельной конструкции, проёмов окон, дверей и так далее);

- промышленное гражданское строительство (внешнее утепление и защита кровли от воздействия влаги жёстким полиуретаном способом напыления);

- трубопроводы (тепловая изоляция нефтепроводов, утепление труб низкотемпературной среды на химпредприятиях методом заливки под заблаговременно установленный кожух);

- теплосети городов, посёлков и так далее (тепловая изоляция посредством жёсткого полиуретана труб горячего водоснабжения при новом монтаже либо при капремонте с задействованием различных технологических способов: напыление и заливка);

- электрорадиотехника (придание ветроустойчивости разным электротехническим приборам, гидрозащита контактов при неплохих диэлектрических характеристиках жёстких конструкционных полиуретанов);

- автопромышленность (формованные элементы внутреннего оформления автомашины на базе термопластичных, полужёстких, эластичных, интегральных полиуретанов);

- мебельное производство (создание предметов мягкой мебели с применением поролона (эластичный ППУ), декоративных и корпусных компонентов из жёсткого ПУ, лаки, покрытия, клеевые составы и другое);

- текстильная промышленность (изготовление кожзаменителя, композитных тканей на пенополиуретановой основе и другое);

- авиационная промышленность и строительство вагонов (продукция из эластичного ППУ с высокой огнеустойчивостью, изготовленная методом формовки, шумо- и теплоизоляция на основе специализированных видов ПУ);

- машиностроительная промышленность (изделия из термопластических и специализированных марок пенополиуретанов).

Свойства 2-компонентных ПУ дают возможность использовать их для производства лаков, красок, клеев. Такие лакокрасочные изделия и клеевые составы стабильны к воздействиям атмосферы, крепко и продолжительное время держатся.

Также востребован жидкий эластичный 2-компонентный полиуретан для создания форм для отливок, к примеру, для литья из бетона, полиэфирных смол, воска, гипса и так далее.

Полиуретаны практикуются и в медицине – из них делают съёмные зубные протезы. К тому же из ПУ можно создавать всевозможную бижутерию.

В отдельных сферах произведённые из ПУ изделия по ряду характеристик имеют превосходство даже над сталью.

Вместе с тем простота создания этих изделий даёт возможность создавать как миниатюрные составные части весом не более грамма, так и громоздкие отливки по 500 килограммов и больше.

В общей сложности можно выделить 4 направления использования 2-компонентных ПУ смесей:

- крепкие и жёсткие изделия, где ПУ заменяет собой сталь и остальные сплавы;

- упругие изделия – здесь требуется высокая пластичность полимеров и их гибкость;

- изделия, стабильные к агрессии – высокая стабильность ПУ к агрессивным субстанциям либо к абразивным воздействиям;

- изделия, поглощающие механическую энергию посредством высокой вязкости.

Что это такое?

Полиуретан (сокращенно ПУ) являет собой полимер, выделяющийся эластичностью, износоустойчивостью. Полиуретановые изделия получили широкое распространение на промышленном рынке в силу обширного спектра прочностных свойств. Данные материалы постепенно вытесняют резинотехнические изделия, поскольку их можно использовать в условиях агрессивной среды, при значительных динамических нагрузках и в более широком диапазоне рабочих температур, который варьируется в пределах от -60° C до +110° C.

Особого внимания заслуживает двухкомпонентный полиуретан (жидкий литьевой пластик). Он являет собой систему из 2-х жидкообразных составляющих – жидкой смолы и отвердителя. Требуется лишь приобрести 2 компонента и смешать их, чтобы получилась готовая эластичная масса для создания матриц, лепнины и прочего.

Технологии производства новой техники

Технология производства новой техники начинается с разработки и освоение первого опытного образца, с его последующими испытаниями и проверкой качества, функциональности и подсчетам всех материальных затрат, связанных с его производством. После успешного освоения первого опытного образца новой техники, ее запускают в серийное производство.

Процесс освоения производства новой технологии может осуществляться на действующем или в некоторых случаях на новом предприятии (если мощностей действующего предприятия недостаточно для эффективного производства новой техники).

Особенности российского рынка ТПА 2020 года и далее

К сожалению, рынок России, как и стран постсоветского пространства, не относится к лидирующим мировым рынкам термопластавтоматов. Кроме того, в последние годы он утрачивает позиции, завоеванные в «нулевые» годы и имеет тенденцию к сокращению как в штуках, так и в деньгах.

С другой стороны в России и странах бывшего СССР постоянно открываются новые производства, а оборудование, запущенное в 80-е и 90-е годы морально и физически устарело и требует замены.

Важной особенностью российского рынка является его относительная молодость. С этим связано большое количество разочарований местных компаний в производителях и поставщиках термопластавтоматов

В 90-х и 2000-х годах многие, даже довольно известные в том числе европейские бренды ТПА, позволяли себе достаточно поверхностно относиться к российскому рынку, что приводило к низкому уровню сервиса или его полному отсутствию. А из Китая в Россию могли завозить откровенный металлолом.

В настоящий момент этот этап в целом в прошлом. Все ведущие европейские марки ТПА, за исключением Arburgобзавелись собственными представительствами в России. Все они, как и многие азиаты, организовали квалифицированную сервисную службу и более или менее полный склад запчастей к актуальным моделям своих машин. При этом термопластавтоматы серии «Нонейм» и их аналоги практически не имеют шансов на продажу в России.

Из важных особенностей именно российского рынка ТПА также отметим следующее:

— прошла минимизация количества ТПА, произведенных в странах постсоветского пространства. По сути, остался лишь один небольшой производитель «Атлант» (Беларусь).

— в последние годы активно идет удешевление средней ввезенной машины, не за счет размера оборудования, а за счет покупки у более дешевых производителей,

— очень важным фактором является цена оборудования, что ведет к постоянному росту доли машин азиатского производства,

— также как и во всем мире растет доля гибридных и электрических термопластавтоматов

— рынок бывшего в употреблении оборудования хотя и не сформирован, но также быстро растет,

— производители ТПА стали серьезней относится к российскому рынку и самые дальновидные из них не только открывают собственные представительства или СП в Москве, но и уверенно двигаются в регионы,

— некоторые наиболее смелые зарубежные изготовители термопластавтоматов организуют «отверточную сборку» машин из импортных узлов и комплектующих. Однако, до сегодняшнего дня такая политика никому успеха не принесла.

— значимо, что спрос на новые ТПА сместился из центральной России в более промышленные регионы,

— государственная поддержка развития автомобильной промышленности привела к буму литья пластмасс в отрасли, что безусловно сказалось на росте рынка ТПА.

— важную роль сыграли губернаторы-технократы, среди которых примером служит губернатор Калужской области, которая привлекла не только автопроизводителей, но и такую компанию, как «Самсунг» и несчитанное количество их поставщиков.

— рост стоимости труда до 2014 года, и нехватка квалифицированной рабочей силы привели к постоянному росту запроса на автоматизацию, который не смогло сбить даже снижение стоимости труда после 2014 года.

Как работает машина для ощипа?

Вне зависимости от конструкции, принцип работы очистителей тушки основывается на общих принципах. Для устранения пера на устройстве выбирается оптимальная мощность, после чего агрегат запускается в работу. Далее в рабочую камеру загружают сырьё, которое разделяется на перья и тушку. В барабанных и дисковых машинах основное воздействие на птицу происходит при помощи так называемых рабочих (бильных) пальцев. Они представляют собой разнообразные цилиндрические включения из плотной резины, вмонтированные в поверхность барабана или диска.

Электродвигатель приводит рабочую камеру с пальцами во вращение, во время этого происходит воздействие на перо и кожу. При помощи центробежной силы лёгкий пух и перо оседают на стенках камеры. После очистки тушку извлекают, а перо убирают из рабочей камеры по выходному отверстию в дне либо вручную.

Виды перосъемных машин

Ознакомьтесь также с этими статьями

- Лучшие породы кроликов

- Порода кур Шейвер Браун

- Сорт смородины Уральская красавица

- Рецепты маринованных зеленых помидоров

Так как перосъемные машины требуются и на больших предприятиях и в малых, частных хозяйствах, было изобретено несколько разновидностей аппарата. Они могут отличаться габаритами, функциями, методикой работы.

- Центрифужный тип – это автономная машина. Она работает самостоятельно, без человека. В нее поступают тушки, она их ощипывает, и затем они выходят из агрегата уже ощипанные. Такие машины используются на больших предприятиях.

- Станочный аппарат также популярен на больших фермах и предприятиях, но для его работы необходим оператор.

- Бытовая перосъемная машина – это небольшой, передвижной аппарат. Его удобно использовать на малых частных угодьях.

Кроме того, перосъемные машины можно классифицировать по мощности, размеру, расположению «пальцев»

При выборе необходимо, прежде всего, обращать внимание на размер барабана – для какой птицы он предназначен. Небольшие агрегаты обычно используются для кур, уток, перепелов

А более крупные модели подходят для гусей, для бройлера

Есть также машины для больших видов птиц, например, для индейки

А более крупные модели подходят для гусей, для бройлера. Есть также машины для больших видов птиц, например, для индейки.

Преимущества

Экономичность.

Производство пластиковых изделий литьём под давлением на термопласт автомате является самым экономичным способом получения продукции из всех возможных.

Один раз изготовив пресс-форму, стоимость отливки детали составит всего несколько рублей.

Возможность изготовить изделие любой сложности, формы и цвета.

- Мы сможем изготовить пластиковое изделие по Вашим чертежам и эскизам, по Вашим образцам, по Вашим идеям!

- Сделаем «То же самое» или поможем изменить, предлагая свои нестандартные и оригинальные решения: «Как лучше, проще и дешевле».

- Сможем разработать то, что ещё не существует и никогда не было сделано.

- Только производство изделий литьём под давлением позволяет создать продукт такой сложности и конфигурации, которая недостижима другими методами производства.

Высочайшая точность и безупречное качество.

Высокоточное литьё под давлением позволяет производить продукцию с допуском до сотых долей миллиметра.

Минимально возможные сроки. Уникальная производительность.

Имея готовую пресс-форму, можно отлить тираж деталей в 100 000 штук за пару дней.

Отличные эксплуатационные характеристики.

Производство изделий литьём позволяет применять любые существующие пластмассы для получения заданных характеристик. А при необходимости, наши технологи смогут разработать специальную полимерную смесь для получения свойств и параметров продукта, которые наилучшим образом подходят именно Вам.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Есть ли будущее у российских процессоров?

В Зеленограде в мае 2022 года было объявлено о начале строительства нового завода, на котором будут выпускаться процессоры. Речь о нем идет уже давно, и ожидалось, что запуск производства состоится только в 2030 году. Однако табличка на строительной площадке говорит о том, что завод будет построен в 2024 году.

На заводе будут выпускаться процессоры на 28 нм технологии. Для сравнения, завод TSMC, на котором до февраля 2022 года выпускались процессоры “Эльбрус” и “Байкал”, запускает 2-нанометровый техпроцесс. Чтобы было понятнее — 28-нанометровый техпроцесс использован в смартфоне iPhone 5, который был выпущен в 2013 году. Очевидно, конкурировать с зарубежными аналогами отечественные процессоры не смогут в ближайшем обозримом будущем. Да и в целом перспективы и российской микроэлектроники, учитывая все вышеперечисленные факторы, не обнадеживающие

Напоследок напомним, что кроме процессоров в России не производят ряд другой важной продукции. Будет ли она в дефиците? Узнайте об этом прямо сейчас

Распространенное использование для литья под давлением

Литье под давлением обычно используется для изготовления больших объемов нестандартных пластиковых деталей. Большие термопластавтоматы могут формовать детали автомобилей. Оборудование меньшего размера может производить очень точные пластиковые детали для хирургических операций. Кроме того, существует множество типов пластических смол и добавок, которые можно использовать в процессе литья под давлением, что увеличивает его гибкость для дизайнеров и инженеров.

Формы для литья под давлением, которые обычно изготавливаются из стали или алюминия, имеют высокую стоимость. Однако стоимость одной детали очень экономична, если вам нужно несколько тысяч деталей в год.

При литье под давлением на оснастку обычно уходит 12–16 недель, а на производство еще до четырех недель.

Выдувное формование

Выдувное формование – это метод изготовления полых тонкостенных пластиковых деталей на заказ. Он в основном используется для изготовления изделий с однородной толщиной стенок и там, где важна форма. Процесс основан на том же принципе, что и выдувание стекла.

Выдувные машины нагревают пластик и впрыскивают воздух, надувая горячий пластик, как воздушный шар. Пластик выдувается в форму и по мере расширения прижимается к стенкам формы, принимая ее форму. После того, как пластиковый «баллон» заполнит форму, он охлаждается и затвердевает, и деталь выталкивается. Весь процесс занимает менее двух минут, поэтому в среднем за 12 часов в день можно произвести около 1440 изделий.

Распространенное применение выдувного формования

Процесс выдувного формования в большинстве случаев используется для изготовления бутылок, пластиковых бочек и топливных баков. Если вам нужно сто тысяч пластиковых бутылок, этот процесс для вас. Выдувное формование является быстрым и экономичным, поскольку сама форма стоит меньше, чем литье под давлением, но больше, чем ротационное формование иногда в 6-7 раз дороже, чем инструмент для роторного формования.

Компрессионное формование

Нагретый пластик помещают на одну половину нагретой формы, а затем прессуют второй половинкой. Обычно пластик поставляется в листах, но может быть и другой формы. После того, как пластик получил нужную форму, форму и саму деталь охлаждают, обрезают и извлекают из формы.

Распространенное использование компрессионного формования

Лучшее применение компрессионного формования – замена металлических деталей пластиковыми. В основном данная технология используется для мелких деталей и продуктов в очень больших объемах. В автомобильной промышленности широко используется компрессионное формование, поскольку конечные продукты очень прочны и долговечны.

Первоначальная стоимость пресс-формы довольно велика и зависит, среди прочего, от нескольких факторов, включая количество полостей, размер и сложность деталей. Но стоимость каждой отдельной детали низка на больших объемах производства.

Экструзионное формование

Экструзионное формование аналогично литью под давлением, за исключением того, что получают длинную непрерывную форму. Еще одно отличие экструзионного формования заключается в том, что в этом процессе используется «штамп», а не «пресс-форма».

Экструдированные детали изготавливаются путем выдавливания горячего сырья через специальный штамп.

В то время как другие формы формования используют экструзию для получения пластиковых смол в пресс-форме, в этом процессе расплавленный пластик экструдируется непосредственно в пресс-форму.

Распространенное использование экструзионного формования

Детали из экструзии имеют фиксированный профиль поперечного сечения. Примеры экструдированных продуктов включают трубы из ПВХ, соломинки и шланги. Детали не обязательно должны быть круглыми, но они должны иметь одинаковую форму по длине детали.

Стоимость экструзионного формования относительно невысока по сравнению с другими процессами формования из-за простоты штампа и самих машин.

Однако природа процесса экструзионного формования ограничивает виды продуктов, которые могут быть изготовлены с помощью этой технологии.

Современные бизнес-технологии в производстве

В различных видах промышленности также пользуются спросом современные бизнес-технологии.

Разумеется, не стоит при помощи такого аппарата начинать бизнес по изготовлению пластмассовых крючков для одежды. Их себестоимость будет настолько высокой, что компания через непродолжительное время обанкротится. А выпуская те же самые крючки на обычном оборудовании, небольшая фирма может выйти на прибыль.

Рассмотрим основные производственные направления, в которых активно используются современные бизнес-технологии.

Фрезерные станки

Инновации в производстве преследуют цель повышения точности изготавливаемых деталей и экологичность. Примером высокоточного оборудования являются обычные фрезерные станки, используемые на производстве в течение не одного десятка лет. Они подходят для работы с металлами, камнями, древесиной, другими материалами.

Благодаря использованию современных бизнес-технологий, оборудование с 3D(2D)-фрезеровкой применяется в следующих сферах:

-

для изготовления резных мебельных фасадов;

-

для выполнения криволинейного раскроя элементов интерьера и экстерьера;

-

для создания деталей каминов, лестниц и плинтусов;

-

для изготовления дверных и оконных скульптурных элементов;

-

для создания декоративных деталей деревянных строений;

-

для производства уникальных товаров (сувенирной продукции, статуэток, панно и рам);

-

для изготовления вакуумных клише, форм;

-

для создания элементов рекламных конструкций, эмблем, логотипов, букв.

Производство полиэтиленовой крошки

Современные бизнес-технологии используются малым предпринимательством и в производстве полиэтиленовой крошки (является результатом переработки ПЭТ-отходов).

Получайте клиентов с сайта каждый месяц

В гарантированном объеме

Подробнее

Европейские страны обеспокоены влиянием этого полимера на экологию. Поэтому на рынке широким спросом пользуется высокотехнологичное и относительно недорогое оборудование для его переработки, стоимость которого начинается всего с $ 2 000.

Это востребованное и актуальное направление, в котором нашли применение современные бизнес-технологии.

Готовая ПЭТ-крошка сортируется по цветам и фасуется, после чего предлагается производителям пластмассовых изделий. Без упаковки ее стоимость снижается в несколько раз.

Производство резиновой крошки

Еще одно производственное направление, в котором используются современные бизнес-технологии.

На современном рынке представлены многочисленные серии технологических линий, обеспечивающих высокоэффективное производство при довольно стабильной стоимости (примерно 2 000–2 500 рублей).

Каждая линия состоит из следующего стандартного оборудования:

-

аппарата-измельчителя, предназначенного для резки шин;

-

магнитного сепаратора;

-

реструктуризатора резины;

-

вибрационных просеивателей;

-

конвейерной ленты.

Этот вид бизнеса будет востребован в течение долгого времени.

Переработку (утилизацию) шин оплачивает их владелец, кроме того, предприниматель получает доход от доставки продукта конечному потребителю – асфальтобетонному заводу. Благодаря востребованности производства, его окупаемость также весьма высока. А значит, использование современных бизнес-технологий в этой сфере имеет большое значение.

Производство топливных брикетов

Следующее перспективное, но при этом относительно малозатратное производство, в котором востребованы современные бизнес-технологии – производство топливных брикетов из продуктов деревопереработки. Для эффективной деятельности необходимо найти близлежащий источник сырья и приобрести оборудование.

На первый взгляд технология кажется простой. В форму засыпают опилки и добавляют для связки крахмал или разведенный клей ПВА. После этого ее помещают под давление или отправляют на термообработку. В процессе производства возникает необходимость в определенном оборудовании и навыках.

Поэтому и здесь на помощь приходят современные бизнес-технологии. Зарубежные производственные линии стоят достаточно дорого, поэтому российские предприниматели обращаются к отечественным разработкам. Для изготовления пресс-форм используют обычные домкраты (такое оборудование отличается низкой производительностью – не более двух брикетов в минуту), винтовые компрессоры и т. п. Современным изобретателям в этой сфере можно в полной мере проявить свой творческий потенциал.

Итак, современные бизнес-технологии весьма многообразны, их можно внедрять в различные производственные и бизнес-процессы, повышая эффективность и соответствие рыночным требованиям. С их помощью можно также выбирать наиболее подходящие направления для развития своего дела.

Преимущества форм из полиуретана

К основным преимуществам полиуретановых моделей относятся:

- хорошая пластичность и точность;

- повышенная стойкость к стиранию;

- максимально приближенный вид соответствующих поверхностей;

- использование материалов передающих рельеф натуральной поверхности;

- внутренняя поверхность формы дает возможность получить разнообразную цветовую палитру продукта, а также создавать эффекты распыления и наложения цветов;

- благодаря четко определенной геометрии и небольшому весу, полученный декоративный камень обеспечивает точную реализацию дизайна помещения и безпроблемную установку;

- законченные элементы не нуждаются в каком-либо дополнительном декоре.

Благодаря таким каркасам, возможно создание камней из практически любого строительного материала.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

требует осторожности в ходе проведения технологического процесса литья;

длительность рабочего процесса подготовки формы;

данное производство является рентабельным только при его массовом применении;

необходимость проветривания в помещении;

следует строго придерживаться технике безопасности;

работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Рейтинг: /5 —

голосов

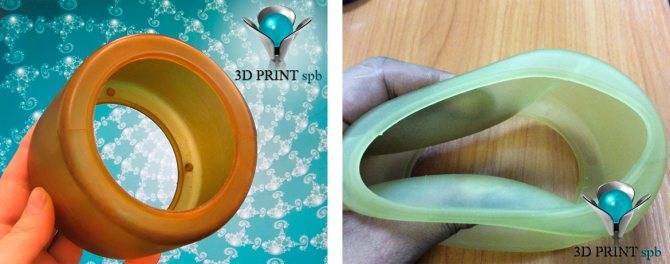

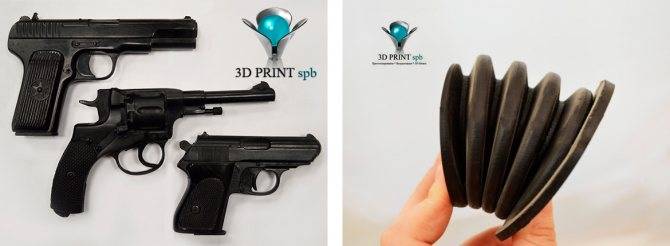

Полиуретаны

Бывают разной твердости, могут использоваться так же для литья бетона. Яркие цвета могут быть достигнуты добавлением пигментов.

Полиуретан – это пластичный материал, который существует в разных формах. Он может быть жестким или мягким и находит применение в самых разных областях, таких как: ролики и шины, детали для автомобилей, покрытиях и изоляции.

Также, полиуретан является эластомером, материалом, который после растяжения возвращается в свое исходное состояние. Полиуретан также устойчив к контакту с химическими жидкостями, маслами, ультрафиолетовыми лучами, бактериями и грибками.

Самый распространенный способ производства изделий из полиуретана – это литье. С его помощью изготавливаются такие продукты как втулки, манжеты, кольца, подшипники, самосмазывающиеся детали, запчасти подвески, уплотнительные элементы для гидравлических и пневматических механизмов.

В создании изделий из данного полимера методом литья применяются три технологии: ротационное литье, свободное литье в форму и литье под давлением.

Выбор формы для литья полиуретанов зависит от планируемого тирада изделий — в силиконовые формы мы выполняем периодическое, небольшое количество изделий, а в пресс-формы льем большие, ежемесячные тиражи.

Полиуретаны — это недорогой эластомер с выдающимися техническими характеристиками, которые сочетают в себе эксплуатационные преимущества высокотехнологичных пластиков, металлов и керамики, а также упругость и гибкость резины.

- Отливки из полиуретана стойкие к истиранию, упругие и устойчивы к маслам и жирам. Полиуретаны часто выбираются в тех случаях, когда речь идет о стойкости к механическому воздействию: растяжению, несущей нагрузки, ударам, разрывам, сжатию и долгопрочности.

- Литые полиуретаны — это прочные, эластичные материалы, которые долгое время могут сохранять первоначальную форму.

- Полиуретан не взаимодействует с другими материалами и поэтому его можно применять в связке со сталью, алюминием, стекловолокном и пластиком.

- Детали из полиуретана можно изготовить с различной твердостью по Шору.

- В отличие от пластика, полиуретан менее хрупкий, поэтому его предпочтительно выбирать при высоких нагрузках на производстве.

Разместить заказ на литье полиуретанов вы можете по электронной почтеВыбор силикона для формы

Силикон так же бывает разной твердости и подбирается в зависимости от технологии литья. Он может использоваться для формования абсолютно разных материалов от воска до бетона. Так же есть силикон для снятия форм с лица, рук и других частей тела человека.