Производители

Специалисты рекомендуют сопла следующих фирм:

- Contracor — Россия;

- CLEMCO — Германия;

- ВМЗ — Великолукский механический завод.

Немецкие изделия известны своей надежной работой, долгим сроком службы. Наилучшими считаются сопла фирмы CLEMCO. Компания производит в основном керамические и карбид вольфрамовые вставки.

Не уступают им по качеству насадки для пескоструйки Российской фирмы Contracor. Основная продукция из карбида бора, имеются вольфрамовые и керамические вставки.

На ВМЗ изготавливают обычные сопла с бюджетной стоимостью. Любители могут приобрести разнообразные насадки — металлические, керамические и чугунные для разового ремонта.

А эта пескоструйная установка самая простая и дешевая?

— Мы не занимаемся ещё более «простыми» пескоструйками. На рынке представлены различные установки китайских производителей, продающиеся под Российскими брендами, которые стоят в районе десяти тысяч рублей. Они, наверное, будут работать литров от 200 в минуту сжатого воздуха, но у них есть ряд проблем.

- Во-первых: в их комплекте идут керамические сопла, насадки их этого материала моментально стираются.

- Во-вторых: комплект этих сопел (они только комплектом продаются) стоит в районе полутора тысяч рублей, но хватает его на день плодотворной работы.

— Наши клиенты пробовали пескоструить автомобильные диски с помощью таких установок, в итоге на обработку одного 18 дюймового диска уходило 1 сопло!

— В установке АСО40Э применяются сопла из карбида бора. Их хватает до 1000 часов работы. Нормальные рукава — в комплекте 3-х метровый шланг идёт, правда его длину на эжекторных установках нельзя менять. Если рукав удлинить или укоротить, установка будет работать некорректно.

Как сделать своими руками?

Мастера с фантазией и умелыми руками нередко изготавливают насадки для пескоструя самостоятельно, и в этом есть несомненный практический смысл. Покупать насадку для небольшого ржавого пятна на автомобиле или сделать ее своими руками из подручных материалов – разница только в трате денег или времени. На специальных сайтах есть немало видеороликов, на которых доморощенные умельцы с гордостью демонстрируют самодельное несложное устройство из стали или чугуна, автомобильной свечки. Они используют в качестве ресивера газовые баллоны, показывают усовершенствованные модели уже готового пистолета, который чем-то не устраивает в использовании.

Рассмотрим, как можно самостоятельно сделать насадки для пескоструя.

Для изготовления понадобятся:

- обычная пластиковая бутылка, объем которой не более 1 л;

- пистолет для продувки и еще один для подкачки шин;

- для камеры потребуется вентиль.

Процесс изготовления показан на видео.

При наличии чертежа можно собрать даже пескоструйный аппарат, купив его составляющие по отдельности в специализированных магазинах. Однако специалисты по таким работам уверены, что у покупных изделий выше функциональность и производительность. И если речь идет о большом объеме работы, лучше приобрести заводское сопло с хорошими характеристиками – устойчивостью к удару и длительным сроком эксплуатации.

Как подобрать нужный пескоструйный аппарат?

Если Вы впервые сталкиваетесь с необходимостью приобретения пескоструйного (дробеструйного) аппарата, мы поможем Вам сделать оптимальный выбор.

На что в первую очередь стоит обратить внимание при выбор пескоструйного (дробеструйного аппарата):

1. ОБЪЕМ БАКА.

Пескоструйные (дробеструйные) аппараты имеют разный объем бака от 25 литров до 1000-3000 литров. В первую очередь, объем бака влияет на то, сколько времени оператор сможет работать непрерывно без необходимости остановки и пополнения бака абразивным материалом. Конечно, на беспрерывный режим работы влияют и другие факторы, такие как диаметр отверстия сопла, давление в системе и др. Например при давлении 7 бар, и работе соплом 8 мм., пескоструйный (дробеструйный) аппарат с объемом бака 200 литров, может беспрерывно работать около часа. Во вторую очередь объем бака влияет на мобильность пескоструйной (дробеструйной) установки. Если Ваша задача сводится к очистке больших поверхностей, то Вам следует рассматривать установки объемом от 100 литров. Если необходимо отпескоструить небольшие участки, и локализация этих участков рассредоточена, то стоит рассматривать установки 100 литров и менее.

2. ДОЗАТОР АБРАЗИВА.

Существует как минимум 2 типа дозирующих устройств – это дозаторы шиберного типа (FSV) и дозаторы вентильного типа (SANDSTURM, MV).

Дозаторы шиберного типа как правило предназначены для применения легких типов абразивов, тогда как дозаторы вентильного типа предназначены для применения любого типа абразивного материала. Например, с дозаторами SANDSTURM может использоваться любой абразивный материал диаметром фракции не более 4 мм. Также дозаторы SANDSTURM имеют сменную внутреннюю трубку из полиуретана, что позволит избежать преждевременного износа дозатора абразива, а также продлить срок его службы за счет своевременной замены данной трубки.

3. ФИЛЬТР МАСЛОВЛАГООТДЕЛИТЕЛЬ.

Наличие фильтра масловлагоотделителя обязательно в абразивоструйной установке. Поскольку, сжатый воздух, поступающий в пескоструйную (дробеструйную) установку, должен быть подготовлен, и не должен иметь примеси капельной жидкости и масла. В противном случае, поступающие в установку вода и масло, будут «цементировать» абразив во всем абразивном тракте установки, что приведет к преждевременному выходу из строя установки.

4. ПЕСКОСТРУЙНОЕ СОПЛО.

Как правило пескоструйные сопла имеют диаметры отверстий от 3-х до 16 мм. Выбор пескоструйного сопла напрямую зависит от двух факторов – тип поверхности (большие плоские участки, либо небольшие конструкции, такие как уголки, швеллер, ограждения и т.д.), а также наличия компрессора необходимой производительности.

Таким образом если Вам предстоит очистка больших, плоских поверхностей то стоит выбирать сопла диаметром от 8 мм, но при этом Ваш компрессор должен иметь производительность не менее 5 м3/мин. Чем больше диаметр отверстия сопла, тем производительней компрессор Вам понадобится. Ниже приведены таблицы, в которых Вы можете определить производительность компрессора в зависимости от диаметра сопла (Таблица 1), а также определить пятно очистки в зависимости от диаметра сопла (Таблица 2).

Таблица 1. Производительность компрессора в зависимости от диаметра сопла.

| Расход воздуха, абразива, производительность — для степени очистки Sa 2 1/2 | |||||||||

| Диаметр абразивного шланга, мм | Диаметр воздушной линии, мм | Диаметр сопла, мм | Давление воздуха, Бар | Основные показатели | |||||

| 3,5 | 4,9 | 5,6 | 6,3 | 7,0 | 8,0 | ||||

| 19 (3/4″) | 25 (1″) | 6,5 | 130 | 160 | 180 | 200 | 225 | 250 | Расход абразива (кг/ч) |

| 1 | 3 | 6,5 | 8,0 | 8,0 | 12 | Производительность (м2/ч) | |||

| 1,3 | 1,7 | 1,9 | 2,1 | 2,1 | 2,6 | Расход воздуха (м3/мин) | |||

| 25 (1″) | 32(1 1/4″) | 8,0 | 260 | 270 | 300 | 330 | 380 | 420 | Расход абразива (кг/ч) |

| 3 | 6 | 9 | 12 | 15 | 17 | Производительность (м2/ч) | |||

| 2,1 | 2,9 | 3,2 | 3,6 | 3,9 | 4,4 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 38 (1 1/2″) | 9,5 | 380 | 400 | 430 | 470 | 520 | 600 | Расход абразива (кг/ч) |

| 5 | 8 | 12 | 17 | 19 | 22 | Производительность (м2/ч) | |||

| 3,0 | 4,0 | 4,5 | 4,9 | 5,5 | 6,2 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 50 (2″) | 11,0 | 400 | 470 | 590 | 650 | 710 | 930 | Расход абразива (кг/ч) |

| 8 | 10 | 15 | 18 | 20 | 24 | Производительность (м2/ч) | |||

| 4,1 | 5,5 | 6,1 | 6,7 | 7,1 | 8,2 | Расход воздуха (м3/мин) | |||

| 32 (1 1/4″) | 50 (2″) | 12,5 | 450 | 580 | 760 | 840 | 920 | 1200 | Расход абразива (кг/ч) |

| 10 | 12 | 16 | 19 | 24 | 30 | Производительность (м2/ч) | |||

| 5,4 | 7,1 | 7,9 | 8,7 | 9,5 | 10,6 | Расход воздуха (м3/мин) |

Таблица 2. Определение пятна очистки в зависимости от диаметра сопла.

| Расстояние от обрабатываемой поверхности | ||||||

| Внутренний диаметр сопла | 15 см | 30 см | 45 см | |||

| горячая точка | размах | горячая точка | размах | горячая точка | размах | |

| 3 мм | 19 мм | 25 мм | 25 мм | 38 мм | — | 28 мм |

| 5 мм | 32 мм | 35 мм | 38 мм | 50 мм | 41 мм | 63 мм |

| 6,5 мм | 32 мм | 38 мм | 48 мм | 57 мм | 54 мм | 70 мм |

| 8 мм | 41 мм | 45 мм | 50 мм | 57 мм | 57 мм | 75 мм |

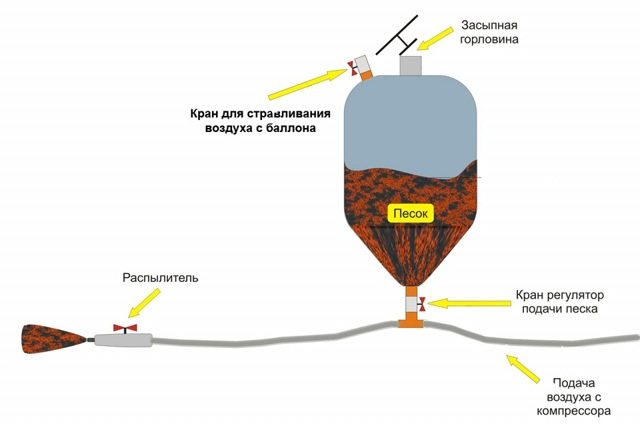

Сборка пескоструя из газового баллона

Самая простая конструкция для самостоятельной сборки – самодельный пескоструй напорного типа из газового баллона. Потребуются такие элементы:

- краны шаровые – 2 шт.;

- газовый баллон;

- кусок трубы, из которого изготавливается воронка для наполнения камеры песком;

- тройники – 2 шт.;

- рукава с проходом на 14 и 10 мм, соответственно используемые для передачи воздуха от компрессора и вывода смеси;

- хомутики для прикрепления рукавов;

- фум-лента, предназначенная для уплотнения резьбовых соединений частей аппарата.

Для того чтобы собрать пескоструйку, необходимо выполнить действия в следующем порядке:

- Подготовка бака. Из баллона следует удалить все содержимое, очистить внутреннюю поверхность с применением неабразивных моющих средств и дождаться ее высыхания.

- Проделывание отверстий в баллоне. Верхнее будет использоваться для засыпания песка – его размер должен соответствовать диаметру выбранной трубы. Нижнее отверстие предназначено для подсоединения крана.

- Установка крана. Регулятор можно приварить намертво либо накрутить через трубу-переходник.

- За краном ставится тройник и смесительный блок. Для уплотнения резьбового соединения используется фум-лента.

- На вентиль баллона монтируется кран, за которым устанавливается тройник.

На завершающем этапе следует позаботиться о мобильности устройства – приварить колеса либо рукоятки для перемещения. Для повышения устойчивости к пескоструйке, изготовленной своими руками, привариваются опоры из уголка, кусков арматуры, трубок.

Затем соединяются элементы для создания каналов подачи и выброса смеси:

- на находящийся внизу тройник и баллонный вентиль ставятся штуцеры;

- рукав проходом 14 мм для притока воздуха размещается между смесительным блоком и тройником;

- к незанятому ответвлению тройника с фитингом подключается нагнетательная установка;

- к оставшемуся выходу нижнего тройника подсоединяется рукав для готовой смеси.

Для обеспечения герметичности на трубу для заполнения баллона песком следует установить навинчивающуюся крышку.

Производительность компрессора

Диаметр сопла, в первую очередь, зависит от производительности компрессора (количества кубометров сжатого воздуха в минуту): чем производительнее компрессор — тем с большим диаметром сопло можно эффективно использовать (см. таблицу ниже). Самое интересное: чем выше производительность компрессора — тем меньшим будет расход абразива на очистку каждого квадратного метра обрабатываемой поверхности.

Если применить сопло, меньше оптимального — будет потеря производительности работы и сопло может чаще забиваться.

Если сопло больше оптимального — будет происходить потеря кинетической энергии абразивовоздушной смеси, что также влечёт падение производительности работ с одновременным перерасходом абразивного материала.

Давление, создаваемое компрессором, не является определяющим фактором и будет важным параметром, если место проведения работ расположено далеко от компрессора, либо по уровню расположено гораздо выше компрессора.

Что такое абразивоструйное сопло?

Это техническое средство, для направления воздушной или водяной струи с абразивом (абразив — кварцевый песок, дробь, стеклянная, пластиковая крошка и т.п.) находящегося под давлением в среду с меньшим давлением. Получаем – направленный, управляемый поток абразива на обрабатываемую поверхность. В простом представлении абразивоструйное сопло или как его называют пескоструйное сопло, имеет вид цилиндрического или конического патрубка, одним концом крепится к абразивоструйному шлангу, второй служит для направления абразивостуйной струи. Пескоструйное сопло так же служит для увеличения скорости потока пескоструйной смеси при пескоструйной очистки поверхности, формирует определенный факел распыла и площадь контакта. Абразивоструйные сопла производятся различных форм и размеров и у каждой модели есть свое предназначение. Канал сопла (ствол) влияет на форму струи. К примеру: прямой ствол создаст компактную струю и лучше всего подходит для небольших рабочих площадей. Канал Вентури увеличивает скорость прохождения абразива, создает широкую струю, предназначен для очистки больших поверхностей

Не менее важное значение имеют длина и форма внутреннего канала абразивоструйного сопла, определяющие скорость частиц абразива. Оптимальная длина сопла составляет не менее 10 диаметров выходного отверстия и обычно находится в пределах 100-250 мм

Выбор правильного сопла для конкретного случая зависит от правильного представления применения различных эффектов воздействия каждого вида на характеристику очистки и стоимость производимых работ

Выбор правильного сопла для конкретного случая зависит от правильного представления применения различных эффектов воздействия каждого вида на характеристику очистки и стоимость производимых работ.

Материал абразивоструйного сопла

Сопла подвергаются очень интенсивному износу и зависит это главным образом от материала сопла, используемого абразива, скорости движения частиц и рабочего давление.

- Пескоструйные сопла из оксид — алюминия – пригодны при нечастом использовании, когда цена – определяющий фактор, а срок эксплуатации сопла менее важен.

- Пескоструйные сопла из карбид — вольфрама — предназначен для более длительного срока эксплуатации , приемлемы для использования с большим спектром абразива.

- Пескоструйные сопла из карбид бора — прекрасно подходит для использования агрессивных абразивов типа окисей алюминия и минеральных заполнителей. Срок эксплуатации сопел из карбида бора при использовании агрессивных абразивов по сравнению с карбид-вольфрамовыми в 5-10 раз больше, а карбид-кремниевых — в 2-3 раза.

Форма канала сопла

Широкое применение получили сопла с расширяющимся к выходу каналом (форма трубы Вентури). Это позволило при одинаковых параметрах (диаметре сопла, давлении и пр.) увеличить скорость частиц в 1,5-1,8 раза, что соответствует увеличению, в 2-3 раза кинетической энергии частиц.

- Вентури: пескоструйные сопла с каналом Вентури обеспечивают широкую площадь контакта абразива с поверхностью и позволяют на 100% сохранять кинетическую энергию (скорость) абразива на выходе из сопла. Сопла Вентури — лучший выбор для высокой производительности при обработке больших поверхностей. Производительность сопел с каналом Вентури на 40% выше, чем у схожих сопел с прямым каналом. К тому же, расход абразива снижается до 40%

- Двойное Вентури: пескоструйные сопла «Двойной Вентури» фактически представляют собой два сопла Вентури, размещенные друг за другом. Между ними имеется промежуток с отверстиями в корпусе для подсоса атмосферного воздуха во вторую часть составного сопла. Второй канал Вентури у составного сопла шире, чем у обычного сопла Вентури. Данная модификация позволяет увеличить пятно контакта абразива с поверхностью при минимальной потере его скорости (кинетической энергии).

- Угловые сопла: угловые сопла разработаны для очистки труднодоступных участков — углов, задних сторон фланцев или внутренних поверхностей труб..Сопла имеют компактный размер и выход струи абразива под регулируемом углом.

Диаметр сопла

Диаметр сопла непосредственно связан с расходом воздуха (а отсюда и параметры производительности компрессора) и, в конечном итоге, производительность и качество очистки и расход абразива. Диаметр сопла измеряется в узкой части канала, указывается в мм, определяет расход требуемого количества сжатого воздуха (м3/мин.) и абразива в целом. Диаметр сопла обычно выбирается, исходя из эмпирического правила: диаметр сопла = диаметр наибольшей частицы абразива х 4; полученная величина округляется до ближайшего размера в сторону увеличения.

Как сделать простой пескоструйный аппарат своими руками, потратив минимум средств

Практически каждый из нас сталкивался с такими вопросами, как очистка или шлифовка каких-либо поверхностей или деталей.

Нет необходимости объяснять, сколько труда и времени приходится тратить, чтобы, к примеру, качественно подготовить к покраске стену или удалить ржавчину с металла, который планируется где-либо использовать.

Поэтому у хорошего хозяина, который не бегает по магазинам в поисках каждой мелочи или не обращается к специалистам, а предпочитает решать хозяйственные проблемы с помощью «подручных средств», пескоструйный аппарат должен быть.

Проблема только в том, что действительно надежные и эффективные в работе модели стоят довольно дорого (от 45 000 рублей и выше). А те, что относятся к категории «бюджетные» (в пределах 9 500 – 16 000 рублей), долго не прослужат. Да и работа с ними – сплошная «головная боль», так как придется периодически (и довольно часто) выключать компрессор и очищать забившееся сопло.

У «крепкого» хозяина всегда есть необходимый набор инструментов и механизмов, поэтому для собственных нужд целесообразнее сделать «пескоструйку» своими руками, при этом не особенно и потратившись. Единственное, что придется приобрести, это небольшой компрессор.

Существует несколько различных типов пескоструйных аппаратов, но для изготовления своими силами более подходит 1 вариант – «всасывающая» модель. Для описываемой ниже ориентировочная стоимость компрессора порядка 1 – 1,5 тысячи рублей.

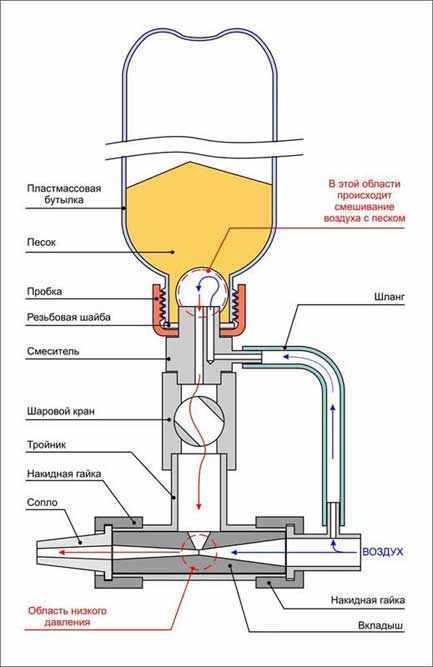

Прежде чем начинать разговор о технологии ее изготовления, стоит разобраться с тем, как она работает. По сути, это обычный краскопульт, в емкость которого вместо краски загружается песок. Все составные части по своему предназначению практически идентичны. Рисунок дает полное представление о принципе функционирования, поэтому излагать его подробно смысла нет.

Все вполне понятно, поэтому рассмотрим только некоторые критерии, по которым целесообразно подбирать необходимые «комплектующие».

Емкость

Самый простой вариант – бутыль из пластика, в которой продают питьевую воду. Можно взять и газовый баллон, но в этом случае возникнут некоторые сложности. Если он от пропана, то его придется полностью «вычищать» от остатков газа. Специалисты рекомендуют брать из-под фреона, так как ему предварительная подготовка не нужна.

Но использование металлического резервуара предполагает также операции по резке, сварочным работам, нарезанию резьбы. В общем, процесс этот довольно трудоемкий, поэтому выбор типа баллона – на любителя.

Сопло

Эта часть конструкции – «больное» место любого пескоструйного аппарата, так как подвержено наиболее интенсивному изнашиванию. Самый лучший вариант – из керамики.

Их можно встретить в продаже, так как именно такие детали используются в медицинских «пескоструйках» (например, в стоматологии). Хорошим качеством отличаются также сопла из стали марок 110Г13Л или 25ХГСР.

Хотя многое зависит от того, как часто придется пользоваться аппаратом. С этой точки зрения и нужно выбирать соответствующий материал. Кроме керамики, это может быть бор или вольфрам.

Самостоятельно сопло можно сделать из стального стержня. Но его внутри придется растачивать, так как должно быть постепенное увеличение размера сечения. Как вариант, на первых 2 см длины – с 2,5 до 3 мм, а далее – постепенно до 6.

Исходя из практической целесообразности и сложности самостоятельного «конструирования» сопла (различные расточки, подгонки, регулировки), лучше купить готовое. Можно попробовать и от старого краскопульта. Ведь эффективность работы будет во многом определяться свойствами песка и номиналом рабочего давления воздуха.

Шланг

Обязательно – для высокого давления. Если он из резины, то только с армированием. Как правило, применяется материал с Ду = 12 – 14 мм.

Пистолет

От обычного краскопульта. Возможно, что и с некоторой переделкой. Это зависит от применяемых комплектующих (сопло, штуцера, тройник).

Общие рекомендации

- Песок должен быть предварительно подготовлен к применению. Его тщательно высушивают и просеивают. В зависимости от конструкции сопла допустимый размер «песчинок» 0,1 – 1 (мм).

- Все работы с таким агрегатом проводятся только на открытых площадках. При необходимости обработки деталей или поверхностей внутри помещений в них устанавливаются специальные пескоструйные камеры (конструкция закрытого типа).

- Обязательные элементы экипировки мастера – маска, респиратор или иные средства защиты дыхательных путей!

Самостоятельное изготовление пескоструев

Собрать собственноручно пескоструйный аппарат довольно непросто, но если есть необходимые знания и детали, вполне возможно. Для этого нужно приобрести:

- емкость для абразива, идеально для этого подходит пустой пропановый баллон;

- кусок водопроводной пластиковой трубы;

- заглушку;

- резьбовое соединение;

- армированный резиновый шланг;

- газовый рукав;

- цанговый зажим;

- компрессор;

- пистолет.

Чтобы собрать аппарат, необходимо найти подробное описание этого процесса, еще лучше, если это будет видеоматериал. Плюсом самодельного пескоструйного аппарата является экономия денег, но по производительности покупные модели, конечно же, превосходят «домашнюю» конструкцию.

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

1 комментарий

Местный Кулибин, который поделился секретами изготовления пескоструйного аппарата на видео, хорошо решил задачу смены сопла. Он просто вырезал его из отслужившей автомобильной свечи зажигания. Но для него возникла другая проблема: слишком большой диаметр отверстия сопла. А это значительно снижает скорость полёта песчинок.

Я подхожу к решению данной проблемы более технически. Вытачиваю сопло с маленьким диаметром на токарном станке из толстого стального стержня.

Среда обитания

Итак, где обитает гусеница лономия? Эта гусеница является личинкой безобидной и невзрачной ночной бабочки из семейства Павлиноглазки (Сатурнии), рода Лономии. Семейство павлиноглазок нельзя считать многочисленным. В нем насчитывается всего около 2300 видов, из них 12 обитают на Дальнем Востоке России.

Lonomia obliqua встречается в теплых, влажных лесах Южной Америки: Бразилии, Аргентине, Уругвае и Парагвае. Бабочка окрашена в светло-коричневые тона, что позволяет ей сливаться с окружающей средой.

На передних крыльях можно заметить два симметричных белых пятнышка разного размера. По поверхности крыльев проходит тонкая темно-коричневая полоса. Незаметная среди листвы, бабочка дожидается наступления ночи.

В отличие от бабочки, гусеницы лономии активны днем. Живут они обычно в дикой местности, но в последние годы участились случаи контакта с ними в общественных парках и садах местных жителей. Чаще всего их встречают в зарослях кедра, фиговых рощах, а также на плодовых деревьях, таких как авокадо, персик, груша, слива и другие.

Гусеницы любят затененные, влажные места. Идеальны для них стволы деревьев, где покровительственная окраска делает их практически незаметными и потому особенно опасными.