Общие сведения о притирочной пасте

Притирочная паста используется для притирки клапанов, которые входят в состав двигателей внутреннего сгорания. Процедура притирки улучшает физико-технические характеристики клапанов (прочность, упругость, твердость, отсутствие трещин), а также позволяет увеличить срок годности клапана. Притирка выполняется в трех случаях:

- Замена старых клапанов на новые. Притирка снижает риск образования трещин. Такая обработка минимизирует контакт поверхности металла с жидкостями, что снижает риск образования накипи, ржавчины.

- Капитальный ремонт авто или двигателя. В случае длительной эксплуатации двигателя на клапанах образуется накипь, которая негативно влияет на технико-эксплуатационные характеристики детали. Если деталь является старой, ее можно заменить. Если же деталь находится в хорошем состоянии, ее можно лишь обработать ПП — в таком случае замену выполнять не придется.

- Срочный ремонт авто или двигателя. Механические повреждения при ДТП распространяются по автомобилю неравномерно. Если двигатель получил легкие повреждения, то можно не выполнять замену клапанов — можно только обработать их притирочной пастой, которая укрепит детали, сделав их более крепкими, надежными.

ПП бывает двух типов — самодельная и фабричная. Самодельные смеси изготавливаются из подручных материалов, а их себестоимость является низкой. Однако у таких смесей есть крупный недостаток — качество подобных ПП находится на низком уровне, что снижает их функциональные свойства. Сегодня большой выбор фабричных смесей, которые содержат множество полезных компонентов, оказывающих комплексное воздействие на детали мотора.

ПП отличаются по массе параметров — зернистость, вязкость, тип, наличие дополнительных присадок, марка, объем упаковки. В России в продаже имеется различная притирочная паста для клапанов. Базовые популярные марки — ВМП Классическая, ВМП Профессиональная, ABRO GP-201, абразивно-притирочная смесь Done Deal, ГОИ. Покупку следует делать с учетом технических характеристик Вашего двигателя. В идеале подбором ПП должен заниматься работник автомастерской, у которого есть соответствующий опыт, квалификация.

Это интересно: Резка металла

Как самостоятельно приготовить ПП

Как приготовить притирочную пасту самому. Ниже мы рассмотрим 2 основных рецепта, которые доказали свою эффективность на практике.

Рецепт #1

Для приготовления Вам понадобятся следующие элементы:

- Несколько заточных камней (2 и более). Абразив должен быть мелким. Форма камня может быть любым — круг, квадрат, прямоугольник, овал.

- Чистый рабочий стол или верстак. Перед работой стол рекомендуется вымыть и высушить насухо. Это позволит исключить попадания в смесь воды или сторонних компонентов.

- Большой чистый лист бумаги (формат A5 или A6). Бумага помещается на верстак или стол (на поверхности даже самого чистого стола могут быть микрочастички мусора или пыли).

- Текучее моторное масло, обладающее низкой вязкостью. Жидкие разновидности масла использовать не рекомендуется — в таком случае качество смеси будет низким, а обработка превратится в мучение.

- Пластиковая емкость с большим горлышком. Оптимальный объем емкости — 200-400 мл.

Чтобы приготовить пастообразную смесь для притирки, положите на рабочий стол или верстак чистый лист бумаги. Потом сверху положите первый камень. Возьмите в руку второй камень и делайте им поступательно-возвратные движения по первому камню. В результате у Вас будет образовываться абразивная крошка, которая нужна для приготовления пасты. Тереть камень о камень нужно совсем немного — не более 2 минут. После этого аккуратно возьмите лист бумаги в руку, высыпьте крошку в пластиковую емкость. Добавьте в емкость машинное масло (пропорциональное соотношение масла и крошки — один к одному). Хорошенько перемешайте смесь до образования однородной кашицы. Притирочная паста готова — ее можно наносить на мотор.

Рецепт #2

Давайте также рассмотрим альтернативный рецепт приготовления ПП. Нам понадобятся все те же элементы, что и в предыдущем случае — чистая бумага, пластиковая емкость, масло, стол или верстак

Единственное важное отличие — вместо заточных камней следует использовать строительный кирпич. Вместо цельных кирпичей можно использовать их куски (однако у таких кусков должны быть плоские грани)

Алгоритм приготовления притирочной смеси будет практически идентичным:

- Очистите стол от пыли, вымойте его и высушите. Потом положите на стол чистый лист бумаги.

- На бумажный лист положите кирпич. Во вторую руку возьмите второй кирпич.

- Теперь Вам нужно получить кирпичную крошку — для этого вторым кирпичом потрите по первому.

- Тесать кирпич следует не более 2-3 минут — за это время должно образоваться нужное количество крошки.

- Уберите кирпичи в сторону, аккуратно возьмите лист бумаги, пересыпьте крошку в пластиковую емкость.

- Залейте крошку машинным маслом в пропорции 1 к 1. Перемешайте смесь до состояния однородной кашицы.

Старичков В. С. Практикум по слесарным работам: Учеб. пособие для подготовки рабочих на производстве. — 3-е изд., перераб и доп. — М.: Машиностроение, 1983, — 220 с., ил.

Данное учебное пособие, в отличие от других учебников и пособий по слесарному делу, содержит подробное описание конкретных рабочих приемов и способов практического выполнения основных слесарных операций и видов работ в определенной технологической последовательности.

Учебное пособие предназначено инструкторам производственного обучения для оказания помощи по проведению практических занятий при подготовке слесарей различных специальностей: слесарей механосборочных работ, слесарей по контрольно-измерительным приборам и автоматике, слесарей-ремонтников, слесарей по ремонту автомобилей и рабочих других специальностей.

Виды притирочных операций

- Ручная притирка

- Полумеханическая притирка

- Механическая притирка

Ручная притирка

применяется в единичном производстве и при обработке деталей сложной формы.

Полумеханическая притирка

используется в мелкосерийном производстве. Главное движение выполняется притирочным станком, а подача абразива на притирочную плиту выполняется оператором вручную.

Механическая притирка

предназначена для крупносерийного и массового производства. Главное движение и подача абразива выполняется притирочным станком, работу которого контролирует оператор.

Пасты и суспензии для притирки изготовляют из различных абразивных материалов, таких как Карбид кремния, Окись алюминия, Карбид бора, алмаз и т. д. Выбор абразива и размер зерна зависят от типа и твёрдости обрабатываемого материала и требований к конечному результату обработки.

Зернистость М20—М40 служит для предварительной доводки поверхностей до шероховатости Ra = 0,16-0,63мкм, М10—М14 —для получистовой доводки до Ra = 0,04-0,08 мкм, Ml—МЗ — для окончательной доводки до Ra = 0,02-0,04 мкм.

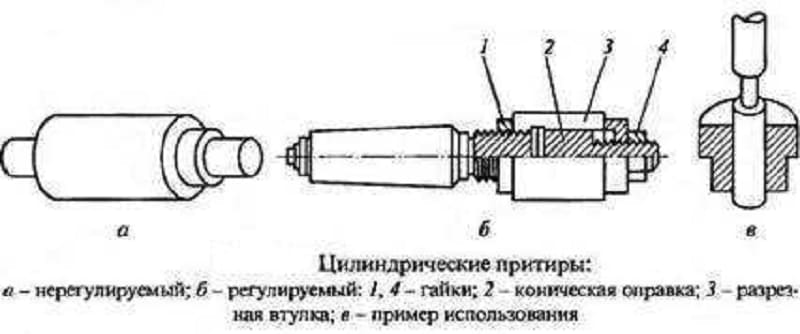

В технологии доводки основную роль играют притиры. Притир должен быть жёстким и износостойким, чтобы сохранять форму и точность рабочей поверхности. Притиры изготовляют из чугуна, стали, меди, бронзы, стекла, керамики, алюминия, нержавеющей стали, твёрдых и вязких пород дерева, композитных материалов. Наибольшее распространение имеют притиры из чугуна. Сталь применяется для изготовления тонких длинных притиров, стекло — для особо точной притирки, композитные притиры используются в основном с алмазной суспензией, для обработки изделий из твёрдых сплавов.

В зависимости от вида обработки, изготовляют притиры для черновой и чистовой доводки. Притиры для черновой обработки имеют канавки, в которых задерживается притирочная паста или смесь и отходы обработки. Притиры для чистовой обработки каналов не имеют. При доводке плоских поверхностей используют плоские притиры-плиты, при доводке цилиндрических и конических поверхностей — круглые притиры.

Притиры для доводки отверстий изготовляют в виде втулок, насаженных на оправки. Притиры бывают регулируемые и нерегулируемые. Регулируемые имеют разрезную рубашку с внутренним конусом конусностью 1:50 и разжимное устройство, которое при перемещении конуса увеличивает диаметр притира. Начальный диаметр притира обычно на 0,005—0,03 мм меньше диаметра обрабатываемого отверстия. Длина рабочей поверхности притира составляет: для сквозных отверстий 1,2—1,5 глубины обрабатываемого отверстия, а для глухих— меньше его глубины.

Напольные станки Lapmaster-Wolters

Доводочные, притирочные напольные станки специально разработаны для работы в тяжёлых условиях и с минимальным техническим обслуживанием. Станок состоит из сварной секционной станины на которой установлены коробка передач, электродвигатель, рабочий стол и баки для абразивного материала и отходов. Доступ к бакам обеспечивается свободно, подъёмом крышки. Притирочная плита вращается против часовой стрелки, а формовочные кольца автоматически вращаются по часовой стрелке. Станки работают с абразивными смесями различной зернистости, на масляной или водной основе.

Станки можно дополнительно оснастить:

• устройством подачи и распределения алмазной суспензии • различными притирочными плитами • водяным охлаждением • пневматической системой регулирования нагрузки на заготовки • приводом с бесступенчатой регулировкой скорости вращения • мягким стартом • дополнительными притирочными кольцами • детали, вступающие в контакт с водой, могут быть изготовлены из нержавеющей стали.

Станок поставляется полностью оборудованный и готовый к работе. Управление станком осуществляется с панели управления, прикреплённой к каркасу станка на удобной высоте. Размеры притирочной плиты от 610 мм и более диаметром.

Lapmaster 24 с пневматическими прижимами Lapmaster 36

Lapmaster 24 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 610 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 610 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 240 мм • вес загрузки: 250 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1100 мм, глубина – 1100 мм, высота – 1350 мм • вес станка: 550 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс. • таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц. Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

Lapmaster 36 — доводочный, полировальный, притирочный напольный станок с диаметром притирочной плиты 914 мм, идеально подходит для всех инженерных, механических мастерских и цехов, где важной задачей является обработка плоскостей изделий.Параметры: • диаметр притирочного диска: 914 мм • скорость вращения плиты: до 70 об/мин • диаметр обрабатываемой детали: 360 мм • вес загрузки: 300 Кг на рабочее место (Если загружены все три рабочих места, загрузку каждого места необходимо снизить на 50%) • габариты станка: ширина – 1300 мм, глубина – 1300 мм, высота – 1100 мм • вес станка: 1350 Кг (Включая плиту и кольца) • уровень шума: 68 Дцб макс

• таймер: от 0.1 секунды до 999 часов • напряжение: 400 В, 3 Фазы, 50Гц

Почему ножи теряют остроту

Нож, независимо от того дешёвый он или дорогой, из мягкой стали или закалённый, со временем затупится. На режущую кромку воздействуют несколько факторов:

- Мягкие продукты питания или плотное дерево имеют свою жёсткость и неоднородный состав. Нож, встречаясь с такими препятствиями, теряет частички с режущей кромки. Таким образом происходит её деформация, и нож начинает резать хуже от естественного износа.

- Режущая кромка загибается. Даже мягкий материал, даёт противодействие при разрезании. Режущая кромка, встречая боковое сопротивление, загибается или откалывается.

В зависимости от марки стали, из которой сделано лезвие, и её закалки результат работ будет следующим:

- В случае с мягкой сталью, кромка всегда будет загибаться. Достаточно сделать правку камнем и можно продолжать работу, но это действие придётся повторять часто.

- Когда сталь излишне жёсткая, режущая кромка клинка отламывается. У неё недостаточно гибкости, чтобы реагировать на излом. Таким ножом работать не получится.

Поэтому клинки, в зависимости от сферы использования, делают либо из нескольких слоёв металла, либо из стали, не имеющей максимальных показателей закалки.

Области использования технологии

Процесс доводки и притирки довольно трудоемкий и сложный, по этому прибегают к нему в том случае, когда нужна большая точность сопрягаемых деталей. Во многих больших изделиях большой сложности по такой технологии может быть сделать только один или несколько узлов. Другие во время сборки устанавливаются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих производственных сферах:

- во время изготовления насосов;

- во время сборки двигателей;

- при доводке сопрягаемых, скользких поверхностей в автомобилестроении (станки, оборудование);

- во время изготовления измерительных инструментов и точных приборов.

В некоторых случаях монтаж обработанных деталей не окончательна операцией. После того как произошла установка механизм, прибор приводят состояние для работы и в обстановке мелкодисперсного абразивного материала детали доводятся до необходимых параметров уже на месте. После этого устройство промывается, и при необходимости смазывается.

Паспорт

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Инструменты, приспособления и материалы

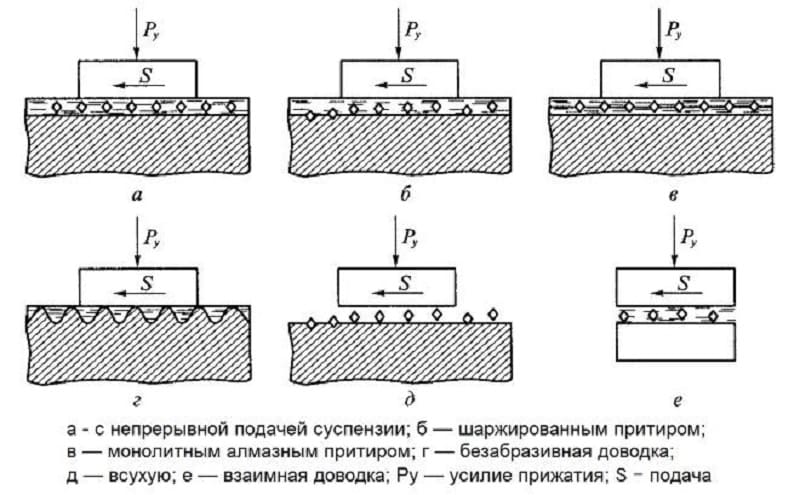

Выбор технологии обработки и необходимого оборудования зависит от количества изделий в серии. Различают следующие виды притирочных операций:

- Ручная притирка. Технология обработки единичных деталей, когда нецелесообразно настраивать сложное оборудование, либо оно отсутствует.

- Полумеханическая (механизированная) притирка. Используется специальный инструмент. Например, притирочный станок. Активно применяется при мелкосерийном производстве. Часть процесса выполняется вручную (подача абразивного состава, обработка сложных частей детали).

- Механическая. Полностью автоматизированный процесс. Оборудование высокой точности и системой контроля качества. Сложные, дорогие станки, поэтому применяются на крупных предприятиях при выпуске серийных изделий.

Качество механической притирки очень высокое. Современные системы контроля позволяют получать крупносерийные партии с гарантированной точностью 0,001 мм. При выполнении автоматизированной притирки многократно сокращается время операции в сравнении с ручной обработкой. Один оператор может работать на нескольких станках, что повышает экономические показатели и производительность. Кроме того, добиться такого же качества шлифовки поверхностей вручную может только слесарь высокой квалификации.

Основная деталь притирочного станка — плита. Несмотря на название, она может быть не плоской, а иметь сложную форму. Современное оборудование для доводки деталей программируемое, с точно указанными режимами работы и алгоритмом движений. Датчики положения сигнализируют об ориентации заготовки, контролируют размеры изделия и шероховатость поверхности. Конфигурация станка зависит от формы детали. Есть оборудование для обработки наружных поверхностей, отверстий, внутренних полостей. Станок стандартной конфигурации может быть вертикальным и горизонтальным. Инновационные автоматизированные системы универсальны. Роботизированные модули могут работать как в вертикальной, так и в горизонтальной плоскости. Используется такое оборудование в автомобилестроении.

Смазывающие вещества

Рабочий состав, в котором происходят притирочные операции и доводка состоит из абразива и связующих веществ, обеспечивающих качественное шлифование. Продукция делится на три категории:

- Твердые абразивы. Минералы натурального происхождения. Содержат оксиды алюминия, кремния. К этой категории относят натуральные и искусственные корунды (наждак), эльбор, синтетические алмазы.

- Мягкие абразивы. Мелкодисперсные порошки в смазочных материалах. Хорошо известная паста ГОИ (Государственный оптический институт) из этой категории. Сюда же относятся порошки серии «М» (первая буква в названии абразива, например, М20, М7, М28 и другие).

- Алмазные пасты. 4 вида по размеру абразивного зерна. Маркируются аббревиатурой АП и цветами: красный (крупнозернистая АП60/80/100), зеленый (среднезернистая АП20/28/40), голубой (мелкозернистая АП7/10/14),желтый (тонкозернистая АП1/3/5)

Для повышения эффективности работы можно пользоваться несколькими составами. Сначала обработать поверхность твердыми абразивами, а затем мягкими. Алмазные пасты дороги, поэтому применяют их только для доводки деталей из твердых сплавов, стекла, керамики. Мягкими абразивами обрабатывают черные и цветные металлы. Ими же делают полировку, например, паста ГОИ изначально разрабатывалась для производства оптики различного назначения.

В качестве смачивающей и смазывающей основы применяются технические масла, животный жир, нефтепродукты (керосин, парафин). Абразив может поставляться в готовом пастообразном виде, в порошке, в твердом состоянии. В зависимости от основы меняются характеристики состава, его плотность, вязкость. Иногда целесообразно использовать суспензии. Такие, как смесь воды, керосина и олеинового масла. В составе рабочей смеси может быть от 50 до 85% смазочных материалов. После того, как шероховатость поверхности доведена до необходимых значений поверхность промывают. Абразив не должен оставаться на деталях. Делают это керосином, чистой водой или с добавлением поверхностно-активных веществ.

Правка под углом и создание фаски

Обязательно надо выдерживать угол наклона. Если нож до этого резал легко, то угол заточки режущей кромки оставляется прежний. Если меняется угол заточки, то лучше новый угол сделать с привлечением измерительного инструмента. 25 градусов считается оптимальным углом, если есть отклонения, то лучше в сторону уменьшения.

Но вопрос ещё и в том, насколько точно сведены грани режущей кромки. Имеется в виду, соблюдена ли плоскость грани, или она имеет скругления.

Спуски или фаски служат для плавного перехода от обуха к режущей кромке. Есть различные формы спусков клинка. Подбираются они в зависимости от его использования. Иногда спуски имеют один угол с режущей кромкой, к примеру, скандинавские. Бывают заточены под линзу, как выпуклую, так и вогнутую.

При заточке нужно выдерживать угол.

При заточке нужно выдерживать угол.

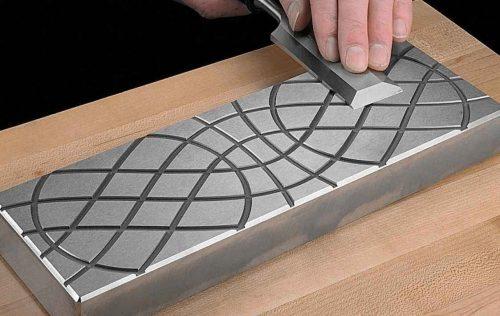

Суть технологии и описание процесса

В основе притирочной технологии лежит процесс механического или химико-механического удаления микровыступов с поверхности обрабатываемой детали посредством применения твердых, порошковых и пастообразных абразивных материалов. При обработке плоских и криволинейных поверхностей притиранием должны обеспечиваться не только параметры шероховатости, но и заданные показатели по линейным размерам. Поэтому точность результирующей поверхности во многом зависит от точности и жесткости применяемого притира, а также вида и размера абразивных зерен.

Самый распространенный вид притиров — это изготовленная с высокой точностью чугунная притирочная плита с пазами, которые служат для отвода излишков абразива и срезанных частиц металла. Перед началом притирки на нее наносят абразивный порошок, смешанный со смазочно-охлаждающей жидкостью. Твердость притирочной плиты всегда выше, чем у обрабатываемого металла. Поэтому тонкий слой абразива, которым деталь и плита отделены друг от друга, при определенном давлении на деталь во время ее возвратно-поступательного движения будет срезать микровыступы более мягкого металла (см. рис. ниже).

Технология притирки

От траектории движения детали в процессе притирки зависит равномерность распределения по ее поверхности заданной шероховатости. В зависимости от технологических особенностей такие перемещения могут быть круговыми, спиральными, по восьмерке и т. п. Соответственно, чугунные плиты, на которых предполагается доводить разнообразные по своим характеристикам детали, выпускаются с различными конфигурациями пазов. Чаще всего это сетка из прямоугольников или многоугольников, но также популярны и другие (иногда весьма замысловатые) варианты (см. фото ниже).

Притирочная плита

Популярные марки ПП на российском рынке

В России в продаже имеется множество фабричных марок ПП, которые могут иметь сильные отличия. Ниже мы рассмотрим несколько популярных марок паст.

ВМП Классическая

Самая популярная марка притирочных абразивов на российском рынке. Этим материалом можно обрабатывать как дизельные, так и бензиновые двигатели. Можно применять как для черновой, так и финальной отделки. Средний размер зерна составляет 70-90 микрометров, однако в процессе обработки зерно уменьшает в 5-10 раз, что является большим плюсом (за счет этого обеспечивается универсальность пасты). ПП не портится при хранении, ее легко использовать. Марка выпускается в виде пластиковых тюбиков с носиком, а также в пакетах. Стоимость большого тюбика весом 400 грамм составляет 700-800 рублей.

ВМП Профессиональная

Является усовершенствованной модификацией предыдущей марки. Подходит только для обработки бензиновых двигателей (для обработки дизеля рекомендуется использовать другую марку ВМП Алмазная). Можно применять для черновой или финальной обработки. Средний размер фракции составляет 45-75 микрометров, а в процессе обработки фракции уменьшаются в размере. Марка является профессиональной — с ее помощью можно обрабатывать двигатели как простых машин, так и гоночных. Также пастой можно затирать клапаны грузовиков, автобусов, различной военной техники. Выпускается паста в виде тюбиков, а также в пакетах. Стоимость тюбика весом 400 грамм находится в пределах от 900 до 1200 рублей.

ВМП Алмазная

ПП этой марки содержит алмазную крошку. Поэтому с ее помощью можно обрабатывать прочные дизельные движки. А вот применять ее для затирки бензиновых двигателей не рекомендуется — зернышки материала будут оставлять царапины, что может привести к растрескиванию клапанов. Марку применяют для черновой или чистовой обработки. ПП не рекомендуется смешивать с другими составами. Выпускается в четырех различных разновидностях (тюбики с составом + пакет 1 кг). Стоимость крупного тюбика весом 400 грамм составляет от 1300 до 1800 рублей.

ABRO GP-201

ABRO GP-201 выпускается в виде небольших баночек, где общий вес двух смесей которых составляет 140 г. Каждая баночка разделена на две секции:

- В первой секции содержится паста COARSE. Этот состав является крупнозернистым, а используется он для выполнения черновых работ, а также для обработки сверхпрочных клапанов.

- Во второй секции содержится другая ПП, которую называют FINE. Этот состав относится к категории мелкозернистых, а с его помощью выполняются финальные работы.

- Пользоваться ПП просто — сперва Вы применяете COARSE, а потом используете FINE. Такой способ обработки позволяет выполнить зачистку качественно, удобно, быстро.

ABRO GP-201 не портится при хранении. ПП относится к категории термоустойчивых, поэтому она переносит высокие температуры, которых может достичь мощный двигатель во время работы. Стоимость одной такой баночки составляет 200-400 рублей.

Притирочно-абразивный материал Done Deal

По композиции этот материал похож на пасту ABRO GP-201:

- Упаковка разделена на две автономных секции.

- В первой секции хранится универсальная среднезернистая смесь.

- Во второй секции хранится мелкозернистая смесь.

- Для затирки человек используется сперва среднюю смесь, а потом — мелкую.

Done Deal подходит для обработки бензиновых двигателей. Смесь не содержит крупные фракции, поэтому ее не рекомендуется использовать для обработки сильно поврежденных клапанов. В состав одной упаковки входит 2 одинаковых тюбика общей массой 50 г. Стоимость одной упаковки — 300-500 рублей.

ГОИ

Представляет собой притирочную пасту на основе оксида хрома и стеарина. Подходит для обработки всех бензиновых двигателей. Средняя стоимость 1 упаковки — 100-200 рублей. Выпускается в трех разновидностях в зависимости от крупности зерна:

- Опытным следует покупать крупнозернистую и мелкозернистую ГОИ, а обработку следует выполнять в два этапа.

- Новичкам рекомендуется отдать свое предпочтение универсальной среднезернистой ПП, а обработку можно выполнять в один заход.

![Глава xvii. притирка и доводка [1980 макиенко н.и. - общий курс слесарного дела]](http://mehanik35.ru/wp-content/uploads/4/0/5/405763567b0e9da8cc10e4e8570fcc58.jpeg)

![§ 86. приемы притирки [1980 макиенко н.и. - общий курс слесарного дела]](http://mehanik35.ru/wp-content/uploads/c/9/1/c9187a73892c754e171b32ae751e15c8.jpeg)