Рекомендации для обливания

Для правильного выполнения процедур по закаливанию с помощью обливания, воспользуйтесь несколькими советами:

- Купите ведро или большой таз. Желательно выбирать пластмассовую емкость, которую легко поднять.

- Новичку будет легче начинать обливание, если умывать лицо, шею, руки, постепенно понижая температуру.

- Перед стартом разогрейте тщательно тело. Это может быть бег, зарядка, разогревочный сет.

- В первую неделю облейте ноги, во вторую – захватите колени, затем облейте бедра и спину. Через месяц подготовительных действий пробуйте обливание с головой.

Закаливание в виде водных процедур помогает избавиться от женских заболеваний, а мужчине приобрести необыкновенную бодрость и энергию.

Как изготовить камеру для закаливания металла?

Самодельная муфельная печь сегодня просто необходима в домашнем хозяйстве. Она позволяет без лишних действий подвергнуть изделие термообработке.

Чтобы изготовить печь своими руками, понадобится огнеупорная глина, которую используют для покрытия котлов. Из этого материала создают камеру толщиной не более 1 см.

А ее размеры должны вписываться в следующие параметры длины, высоты и ширины – 210*105*75 мм.

Вылепляя муфельную печь своими руками, надо иметь заранее сделанную из картона форму. Ее лучше пропитать парафином, чтобы она не прилипала.

Глина намазывается на форму с изнаночной стороны, потому что так она не даст во время сушки сильной усадки. Когда глина затвердеет, то самостоятельно отойдет от граней формы.

Эта же огнеупорная глина послужит материалом для изготовления дверки печи. Затем самодельная муфельная печь в виде двух деталей должна просохнуть на открытом воздухе.

Затем ее до конца просушивают в печи при стоградусной температуре.

Потом дверку и камеру обжигают, мало-помалу увеличивая температуру до 900 градусов. Затем эти детали должны постепенно остынуть в самой печи.

Потом дверцу присоединяют к печи, осторожно действуя напильником и шлифуя поверхность шкуркой. На камеру нужно намотать 18 метров нихромовой проволоки

Ее толщина должна быть 0,75 мм. Первый и последний витки скручивают

На камеру нужно намотать 18 метров нихромовой проволоки. Ее толщина должна быть 0,75 мм. Первый и последний витки скручивают.

Читать также: Техника безопасности при работе на сверлильном станке

Чтобы не было риска возникновения замыкания, расстояния между витками проволоки намазывают глиной. На подсохший слой глины намазывается еще один слой толщиной около 12 см.

Чтобы корпус собирался легко, его целесообразнее сделать с двумя съемными крышками, которые фиксируются винтами.

К крышке впереди на петлю прикрепляют дверцу, она должна открываться по горизонтали. На данную дверку посредством болтов и прокладок необходимо установить деталь из керамики.

Оставшиеся зазоры снова залепляют глиной, а края проволоки убирают на заднюю крышку каркаса.

Затем готовится разъем и стандартный шнур с вилкой. Все отверстия между элементами для нагревания и каркасом нужно заполнить крошкой асбеста.

Чтобы установить термопару и иметь возможность следить за процессом нагревания, в камере желательно сделать две дырочки.

Первую – диаметром 1 см, вторую – 2 см. К этим отверстиям нужно прикрепить закрывающиеся металлические шторки.

Самодельная конструкция печи весит 10 кг и может в течение часа раскаляться до 950 градусов.

Ее наличие облегчает процесс закалки сверла, напильника, матрицы и многих других изделий из металла. Как самодельная печка закаливает металлическое оборудование, показано на видео.

Хотя муфельное оборудование, закаляющее металл, не единственный вариант. Термообработку может выполнить камерное и пламенное оборудование, электропечь, термопечь, а также печи-ванны.

Во всяком случае, сделать прибор для закалки самостоятельно выгоднее, чем покупать его. Например, средняя цена муфельной печи – 40 тысяч.

Электропечь используется для закалки металла при температуре около 1300 градусов и стоит электропечь гораздо дороже.

Термическая обработка металла проводится на протяжении многих веков. Она позволяет существенно повысить эксплуатационные свойства материала, изменить некоторые свойства. Закалка — разновидность термической обработки. Еще до появления огнестрельного оружия клинки усиливались закаливанием используемого металла при их изготовлении. Сегодня в домашних условиях можно закалить болт, топор, зубило, клинок, проволоку и многие другие изделия. Стоит рассмотреть подробнее, как можно закалить металл в домашних условиях, и какие при этом могут возникнуть сложности.

Как закалять сталь в домашних условиях: особенности процесса

Рекомендации для правильной закалки:

- нагрев — медленный и постепенный;

- образование темных пятен на поверхности говорит о быстром перегреве;

- дождитесь насыщенного алого цвета;

- режим отпуска должен соответствовать степени закала.

Последний совет можно выполнить, если ознакомиться с таблицей:

| закалка в градусах цельсия | отпуск |

| 1200 | 390 |

| 380 | |

| 1100 | 370 |

| 360 | |

| 1050 | 350 |

| 340 | |

| 980 | 330 |

| 320 | |

| 930 | 310 |

| 300 | |

| 870 | 290 |

| 810 | 280 |

| 270 | |

| 760 | 260 |

| 250 | |

| 700 | 240 |

| 230 | |

| 650 | 220 |

| 210 | |

| 600 | 200 |

| Это оборудование можно купить или сделать самостоятельно. Это специальная печь, позволяющая достигать высоких температур. Посмотрим, можно ли ее сделать дома. |

Инструкция по изготовлению простого горна

- Купите шамотный кирпич, он устойчив к нагреву до 2500 градусов.

- Внутри трубы – цилиндр диаметром около 10 см.

- Снаружи кирпичная облицовка.

- Для укрепления используйте стальные уголки.

- Сверху цилиндра, посередине горна установите чугунный колосник.

- К трубе снизу прикрепите вентилятор и заглушку, чтобы очищать золу.

- Оборудуйте систему вентилями, чтобы можно было при необходимости прочистить ее.

- Поставьте новое оборудование на ножки по росту мастера.

Закалка и отпуск

Закалку производят путем нагревания до температуры выше получения аустенита. Для некоторых сталей рекомендуют некоторый перегрев, который необходим для получения псевдоожиженного состояния по всей массе металла.

Закалить можно углеродистые стали, в которых содержание углерода превышает 0,8 %. При меньшем значении закалка не получается. Быстрое охлаждение не формирует мелкое зерно металла.

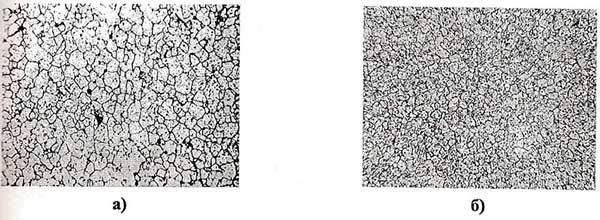

Кристаллическая решетка стали до (а) и после (б) закалки. Получено путем исследования шлифов образцов стали

Закалку выполняют в воздухе, воде и масле. В основном проще выполнить закалку в масле, причины в следующем:

- При погружении в масло на поверхности металла не образуются пузырьки кипящей жидкости, которые снижают скорость охлаждения.

- Вокруг металлического предмета образуется циркулирующий поток жидкости, который активизирует процесс конвективной теплоотдачи.

- Масло перед закалкой можно нагреть до температуры 250…350 ⁰С. Тогда осуществляется двухступенчатый процесс закаливания (в масле и воде, один за другим).

Внимание! В некоторых источниках можно прочитать, что закалку выполняют на газовой плите. Подобное могут написать только дилетанты, которые никогда не добивались реального результата

Температуру определяют с помощью пирометра излучения. Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл.

Цветовая диаграмма нагрева стали:

Отпуск проводят с целью снятия внутренних напряжений в металле. Деталь нагревают до нужной температуры, а потом дают возможность медленно остывать на воздухе.

Различают несколько видов отпуска:

- Низкий, применяют для металлорежущего инструмента.

- Средний, используют для инструментов для обработки древесины.

- Высокий, находит использование в машиностроении для зубчатых передач или шкивов клиноременных трансмиссий.

Для визуального определения температуры нагрева пользуются пирометром. Можно приблизительно установить температуру нагрева, сопоставляя вид заготовки при нагревании с базовой таблицей. Нагревая сталь, на поверхности наблюдают цвета побежалости, они имеют различный окрас.

Цвета побежалости при нагревании сталей:

Кроме углеродистых сталей термообработку выполняют для легированных сплавов. Наличие в составе металла дополнительных элементов улучшает прочностные характеристики.

В таблице показаны рекомендуемые режимы закалки и отпуска для разных видов сталей. Для ножа используют все виды представленных материалов.

| Режим термообработки и твердость стали | |||||||

| Марки стали по ГОСТ | Температура нагревания металла, ⁰С | Среда для охлаждения | Твердость после закалки, HRC | Режим отпуска (⁰С) и получаемая твердость HRC | |||

| 170…210 | 220…350 | 360…420 | 420…550 | ||||

| У7…У7Б | 780…830 | масло | 58…62 | 59…63 | 57…60 | 52…54 | 48…53 |

| У8…У8В | 790…835 | масло | 60…64 | 60…65 | 58…60 | 51…55 | 47…50 |

| У9…У9А | 780…840 | масло | 56…63 | 58…62 | 54…59 | 49…53 | 48…53 |

| У10…У10А | 730…800 | масло | 58…62 | 57…64 | 57…64 | 48…53 | 49…52 |

| У12…У12А | 760…810 | масло | 59…64 | 60…65 | 58…60 | 49…52 | 49…52 |

| 40 | 740…820 | масло | 48…53 | 49…55 | 39…45 | 32…40 | 28…31 |

| 40Х | 720…830 | масло | 50…54 | 52…57 | 48…50 | 44…49 | 29…32 |

| 35ХГСН | 780…810 | масло | 45..52 | 45..52 | 35..42 | 45..52 | 38…40 |

| 5ХНМ | 790…835 | масло | 45…50 | 46…52 | 40…48 | 46…52 | 36…40 |

| 5ХНВ | 780…840 | масло | 48…52 | 48…52 | 44…47 | 40…48 | 38…40 |

| 65Г | 730…810 | вода/масло | 59…64 | 59…64 | 55…57 | 51…54 | 46…48 |

| ХВГ | 760…820 | вода/масло | 54…59 | 56…60 | 48…50 | 42…47 | 33…36 |

| ХВС | 740…820 | вода/масло | 54…58 | 52…56 | 44…47 | 40…44 | 39…42 |

| Х12М | 720…830 | вода/масло | 50…57 | 48…53 | 55…57 | 53…55 | 36…38 |

| 9ХС | 760…810 | вода/масло | 59…64 | 59…64 | 48…50 | 42…47 | 29…34 |

| ШХ15, ШХ15СГ | 760…820 | масло | 59…64 | 59…65 | 58…60 | 52…57 | 39…42 |

| 20Х | 730…810 | вода/масло | 48…52 | 42…50 | 38…41 | 36…38 | 36…38 |

| 45 | 760…820 | вода | 41…49 | 34…37 | 32…35 | 30…34 | 29…32 |

| 14C28N | 740…845 | вода | 50…57 | 45…49 | 41…44 | 39…42 | 32…34 |

| 8Cr13MoV | 780…860 | вода/масло | 59…64 | 60…65 | 55…57 | 55…57 | 48…50 |

| 65Х13 | 760…855 | вода/масло | 48…52 | 49…55 | 48…50 | 44…48 | 38…40 |

| 95Х18 | 740…820 | вода/масло | 41…49 | 52…57 | 44…47 | 42…45 | 36…40 |

Изготовление камеры для закаливания металла

Основным материалом для изготовления корпусов домашних печей для закалки стали являются твердые огнеупоры в виде блоков различных размеров и шамотная глина. В такой печи достигается температура свыше 1200 °C, поэтому в ней можно закалить изделия не только из углеродистой или инструментальной, но и из высоколегированной стали. При изготовлении домашних печей из шамотной глины сначала делают картонный каркас по форме и размеру рабочей камеры, который затем покрывают слоем шамота. Поверх его наматывают нагревательную спираль, а затем накладывают основной теплоизолирующий слой

При такой конструкции область нагрева изолирована от нагревательного элемента, что важно, когда необходимо закалить сталь, чувствительную к окислам и выгоранию углерода. Самой же распространенной конструкцией домашних закалочных печей являются установки, тепловые корпуса которых выполнены из шамотного кирпича или аналогичных ему огнеупоров

Рабочая температура у таких материалов более 1400 °C, поэтому в подобных печах можно закалить практически любой вид стали и многие тугоплавкие сплавы. Конструктивно такая домашняя печь похожа на обычную печь на дровах, только имеет гораздо меньшие размеры. Нагрев металла в ней осуществляется с помощью электрической спирали, уложенной в пазы по периметру внутреннего пространства. Если необходимо качественно закалить сталь, ее необходимо нагреть до точно заданной температуры, поэтому большинство таких домашних самоделок оснащено терморегуляторами (их свободно можно приобрести на «Алиэкспресс»).

На видео ниже показано устройство такой домашней печи с торцевой загрузкой и терморегулятором, который позволяет закалить сталь с точным соблюдением температурных режимов. Ее тепловой корпус изготовлен из муллитокремнеземистых огнеупорных плит ШПТ-450.

Подробное описание конструкции и рекомендации по созданию печи с верхней загрузкой, в которой можно закалить изделия длиной до 54 см, можно посмотреть в следующем видео. Здесь тепловой корпус печи изготовлен из шамотного кирпича (типа ШБ) и также используется терморегулятор. Кроме верхней загрузки, особенностью этого устройства является спираль из кантала, который служит во много раз дольше традиционного нихрома и фехраля.

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет

Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет

В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Отпуск и старение металла

Часто путём закалки повышается не только твёрдость металла, но и его хрупкость, поэтому необходимо выполнять ещё один этап — отпуск, при котором прочность и твёрдость несколько снижаются, но материал становится более пластичным. Делают отпуск при температуре, ниже, чем в предыдущем процессе, и охлаждают металл постепенно.

Можно проводить закалку без изменения структуры металла (полиморфного превращения). В этом случае не возникнет проблем с хрупкостью, но необходимая твёрдость не будет достигнута. А повысить её удастся путём ещё одного процесса термообработки, называемого старением. При старении происходит распад пересыщенного твёрдого раствора, в результате которого увеличивается прочность и твёрдость материала.

Отпуск стали — это разновидность термообработки, используемая для деталей, закалённых до критической точки, при которой происходит полиморфное изменение кристаллической решётки. Он заключается в выдерживании металла определённый промежуток времени в нагретом состоянии и медленном охлаждении на открытом воздухе. Делают отпуск, чтобы снизить внутреннее напряжение, а также исключить хрупкость металла и увеличить его пластичность.

При помощи старения достигается необходимая твёрдость закалённой стали. Старение может быть:

- естественным, при котором самопроизвольно повышается прочность закалённого металла и снижается его пластичность. Происходит данный процесс при выдержке в естественной среде;

- термическим. Такое старение — это процесс повышения твёрдости металла посредством выдержки при высоких температурах. По сравнению с первым видом, в данном случае может произойти перестаривание — это когда твёрдость, пределы прочности и текучести, достигая максимальной величины, начинают снижаться;

- деформационным. Такое старение достигается при помощи пластической деформации закалённого сплава, имеющего структуру пересыщенного твёрдого раствора.

Определение качества работы

Пройдя все вышеописанные этапы, хотелось бы узнать, что из этого выйдет. Как проверить качество проделанной работы, довольно просто:

- заточки должно хватать надолго;

- лезвие не должно сминаться или крошиться при соприкосновении с плотными материалами;

- клинок должен иметь пластичность, изгибаясь – восстанавливать прежнюю форму;

- нормальный инструмент, при регулярной заточке и постоянном использовании, должен прослужить не менее 10 лет.

Не забывайте, что настоящее мастерство приходит с опытом. А опыт, как известно – сын ошибок трудных.

Если не получилось с первого раза, или со второго, то проявите настойчивость – с десятого выйдет не хуже, чем у других. Изучайте материал, упражняйтесь и ваяйте истинную красоту.

Закалка с помощью бытовых приборов

Для закаливания некоторые мастера пытаются использовать обычную газовую плиту. Диаметр горелки мощностью 2,5 кВт составляет 130 мм. При горении прогревается круг с внутренним диаметром 85…90 и с внешним 130…170 мм. Греется только кольцо. Нагреть металл можно до температуры 800 ⁰С.

Разогрев на газовой горелке:

Чтобы равномерно прогревать деталь, нужно устанавливать ограничения. Изготавливают металлический квадратный контур, внутри которого можно выровнять температуру. Контур желательно теплоизолировать, чтобы ограничить теплообмен с окружающей средой.

Для закаливания используют емкости, в которых используют отработанное минеральное масло.

С помощью паяльной лампы можно получить температуру 850…1000 ⁰С. При такой температуре проще прогреть подходящую деталь до нужной температуры. Чтобы ограничить тепловые потери, помещают в толстостенную трубу. Туда же направляют и поток продуктов сгорания горючего.

Разогрев паяльной лампой:

Внимание! Качественная закалка производится при нагревании в муфельной печи ли в горне, где все изделие находится в зоне разогрева. Разогрев заготовки в горне на углях:

Разогрев заготовки в горне на углях:

Видео: закалка стали в домашних условиях.

Какую сталь можно закалить

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других. Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

![Закалка металла [в домашних условиях своими руками]](http://mehanik35.ru/wp-content/uploads/b/7/3/b732b25c892564f484e178faa2ca4e90.jpeg)