1 Дуговая сварка под флюсом – ГОСТ 8713-79 и 11533-75

Принципы выполнения такого вида сварочных работ были разработаны в конце 19 столетия Н.Славяновым. А вот практические основы электродуговой сварки заложил Д.Дульчевский в 1927 году. Тогда же им был создан и первый в мире сварочный агрегат, функционировавший в автоматическом режиме. Это изобретение весьма активно начало внедряться на строительных и промышленных объектах Советского Союза.

Сам же процесс сварки (как, впрочем, и оборудование для него) постоянно совершенствовался силами ученых НИИ электросварочных агрегатов СССР, ЦНИИ Тяжелого машиностроения, Институтом Е.О.Патона. Согласно ГОСТ 8713-79 сварочные работы с применением флюса изделий и конструкций из сплавов и сталей на никелевой и железоникелевой основе могут быть по способам выполнения следующими:

- механизированными: МФ – на весу, МФш – с наложением предварительно подварочного шва, МФо – на остающейся прокладке;

- автоматическими: АФо – на подкладке, АФф – на флюсовой подушке, АФк – с подваркой (предварительной) корня шва, АФп – на медном ползуне, АФ – на весу, АФш – с наложением (предварительным) шва подварочного, АФм – на флюсомедной прокладке.

К основным видам сварных соединений в этом случае относят:

- одностороннее, двухстороннее, одностороннее замковое стыковое: со скосом кромок (в том числе и с криволинейным), со скосами (симметричными) одной кромки, с ломаным скосом, без скоса с обязательной строжкой впоследствии, с отбортовкой кромок, с несимметричными скосами обеих кромок;

- одно- и двухстороннее угловое: несимметричные скосы, со скосом и без такового, а также с отбортовкой;

- одно- и двухстороннее нахлесточное без скоса;

- двух- и одностороннее тавровое.

А вот в ГОСТ 11533-75 описывает все типы дуговой полуавтоматической и автоматической сварки изделий из низколегированных и углеродистых сталей, которые расположены под тупыми и острыми углами. К таким типам относят сварку:

Виды сварочных швов

Прежде всего нужно дать определение еще одной важной аббревиатуре – ЕСДК. Это – Единая Система Конструкторской Документации, в которую входит полный комплекс самых разных стандартов

Они регламентируют порядок выполнения технических чертежей, включая и документацию по сварочным работам.

В систему входят и интересующие нас стандарты:

- ГОСТ 2.312-72. Прописаны условные варианты отображения и обозначение сварочных швов на чертежах.

- ГОСТ 5264-80. Изложена исчерпывающая информация обо всех видах сварных соединений и швов, выполненных дуговой ручной сваркой.

- ГОСТ 14771-76. Детальная информация о сварке в инертной среде; типах швов и соединений, получаемых в таких условиях.

Прежде чем детально изучить примеры обозначения на чертежах, нужно проработать информацию об их видах. Лучше всего это сделать на практике. Пусть на чертеж будет выведено следующее изображение:

Нагромождение цифр и непонятных символов никак не добавляет оптимизма. Но на самом деле не все так печально. На самом деле в столь длинной строке зашита логическая цепочка, в которой совсем несложно разобраться. Сначала нужно выражение разбить на составляющие блоки:

Настало время рассмотреть все составные элементы, разбитые по квадратам:

- вспомогательный символ, который информирует специалиста о виде стыка: замкнутая линия или монтажное соединение;

- номер стандарта, соответственно которому здесь приводятся условные обозначения;

- буквенное или номерное обозначение типа соединения со всеми конструктивными элементами;

- метод выполнения сварочных работ соответственно стандарту;

- тип конструктивного элемента и его размеры;

- длина непрерывного участка;

- символ, характеризующий тип соединения;

- описание соединения при помощи вспомогательных знаков.

Далее рассмотрим каждый из элементов условного обозначения отдельно. в первом квадрате изображен овал, который символизирует круговое соединение. Его альтернативой является флажок, который информирует о монтажном типе соединения стыка. Односторонняя стрелка информирует о шовной линии. С ней связана специфическая особенность, которая выражается в наличии полки. Нередко на графических чертежах встречается такой знак:

Визуально он похож на символ корня квадратного из области математики. Видимая на рисунке полка является полем для размещения разных условных обозначений о характеристиках шовной линии.

Если информация расположена под так называемой «полкой», то это говорит о том, что сварной шов расположен с обратной стороны и является невидимым с лицевой части. Как определить, какая из сторон считается лицевой, а какая – изнаночной? При одностороннем соединении сделать это несложно. Лицевой будет считаться та сторона, с которой нужно работать. А вот при двухстороннем соединении с неодинаковыми кромками лицевой считается та сторона, на которой размещено основное сварочное соединение. При одинаковых кромках лицевой или изнаночной может быть любая из сторон.

Ниже представлена таблица с наиболее часто используемыми в чертежах символами и их значениями:

Достоинства (основные преимущества) и недостатки сварки под флюсом

Плюсы:

- Глубокий провар без прожогов – добиться его можно при увеличении силы тока.

- Возможность сварив

- ать металл с большой толщиной без предварительной разделки кромок.

- Однородный состав шва, его высокая эстетичность и прочность.

- Отсутствие дефектов в виде неравномерных проходов, полостей.

- Нет разбрызгивания расплавленного материала, потому что процесс нагрева происходит под сыпучим веществом.

- Сварщики отмечают экономию на электричестве и расходные детали – до 40%.

- Мало вредных газов, в результате – упрощенная техника безопасности при сварке под флюсом.

- Минимальное выделение токсичных веществ – можно работать без средств индивидуальной защиты для дыхательных путей.

Минусы:

- Текучесть ограничивает возможности соединения, поскольку процедуру необходимо проводить только в нижнем горизонтальном положении, иначе можно добиться подтеков и плохой глубины проваривания. И сложно себе представить нанесение порошка на металлические конструкции на потолке.

- Практически не годится для стыковки труб, которые в сечении не превышают 15 см.

- Специальная подготовка и навыки как на подготовительном этапе, так и при сваривании.

Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Режимы

Чтобы проведение автоматической сварки под флюсом было правильным и точным, необходимо знать какие бывают режимы сварки, и какими особенностями они обладают. При их выборе стоит учитывать множество факторов, соблюдение которых позволит получить качественное сварное соединение.

Итак, режимы сварки под флюсом подбираются в соответствии со следующими факторами:

- показателями толщины сварочных кромок;

- размерами будущего сварного соединения;

- геометрической формой соединения;

- глубиной плавления металла в сварной области.

Чтобы правильно подобрать режимы автоматической сварки под флюсом стоит рассмотреть таблицу ниже, которая предоставлена на изображении ниже.

Данная таблица поможет выполнить правильный расчет режимов сварки под флюсом с учетом всех важных характеристики и качеств. В результате это обеспечит правильное проведение процесса, который сможет соединить металлические изделия и создать прочную конструкцию.

Для каждого вида изделия режимы сварки должны указываться в техническом задании и в правилах сварки автоматом под флюсом. При этом нужно следовать некоторым важным рекомендациям:

- Автоматическая дуговая или ручная сварка под флюсом может проводиться при условии, если стабильно поддерживается дуга. При этом должно наблюдаться оптимальное соотношение между силой тока и скоростью подачи проволоки.

- Схема автоматической дуговой сварки под флюсом рекомендует выполнять повышение скоростных показателей выполнения работ при увеличении вылета электродной проволоки.

- Если используются проволоки из легированной основы, то стоит использовать режимы с высокой скоростью подачи.

- На размеры и формы сварного соединения оказывает влияние показатель напряжения и сила тока. Сила тока, при которой производится автоматический дуговой сварочный процесс, изменяет глубину проваривания, а увеличение напряжения вызывает изменение ширины шва.

Все эти факторы помогут провести правильный выбор и расчет режимов автоматической сварки под флюсом. Кроме этого стоит учитывать правила, которые указываются в регламентирующей технологии этой сварочной технологии.

Характер сварного шва

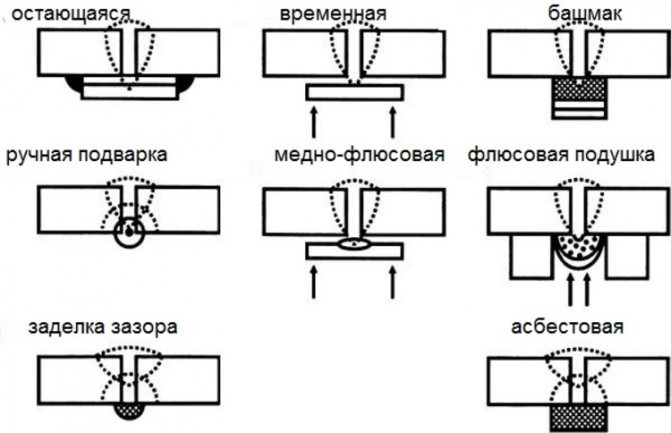

Односторонняя сварка стыков используется для менее ответственных соединений. Применяют ее и в тех случаях, когда не удается получить доступ к изнанке. Большой размер сварочной ванны, ее относительный перегрев, большой объем расплава зачастую приводят к расплескиванию расплава и его вытеканию через зазор. Для предотвращения нежелательного эффекта используют подкладочные пластины из стали или меди, а также подсыпку флюса. Наиболее распространены следующие методы выполнения односторонних швов:

- Флюсовая подушка. Под соединяемые кромки засыпают флюсовый порошок слоем 3-7 см. Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

- Медная подкладочная пластина. Медь имеет высокий коэффициент теплопроводности. Это свойство используется для отвода избыточного тепла из рабочей зоны. Таким образом не происходит пережог материала заготовок. Кроме того, пластина предохраняет расплав от вытекания через зазор. Напротив шва в пластине делается продольная выемка, ее засыпают флюсовым порошком. Благодаря такой выемке на изнаночной стороне соединения формируется сварочный валик. Медная пластина имеет ширину от 4 до 6 см, и толщину от 0,5 до 3 см.

- Медный ползун. Параллельно электроду с изнаночной стороны на шпильках движется массивный башмак с водяным охлаждением. Для снижения трения могут применяться ролики.

- Стальная подкладная пластина. Если позволяет конструкция, с тыльной стороны подкладывают контактную полосу шириной 2-5 см и толщиной полсантиметра из того же сплава, что и заготовки. Ее устанавливают с минимальным зазором и прихватывают через каждые 40 см конденсаторной сваркой. Пластина проваривается вместе с заготовками, входя в состав шовного материала. Таким образом не только предотвращается вытекание расплава, но и повышается прочность шва.

- Подварочный шов. Ручная подварка формирует корень шва, надежно фиксирует заготовки и предотвращает вытекание расплава.

Способы защиты от вытекания, виды подкладок.

Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

При выполнении стыка в два прохода сначала заваривают шов с лицевой стороны, достигая глубины провара 60-70% от высоты. Перед этим заготовки тщательно подгоняют друг к другу, зазор не должен превышать 1 мм. Различные подкладочные средства при этом не применяют, сил поверхностного натяжения расплава достаточно, чтобы избежать вытекания. На следующем этапе проходят шов с изнаночной стороны, формируя его полный профиль.

Если по конструктивным или технологическим причинам обеспечить малый зазор не удается, используют те же методы для предотвращения протекания, что и при одностороннем способе:

- подкладочная пластина из меди;

- пластина из стали;

- слой флюсового порошка;

- подварка вручную.

Угловые, тавровые и нахлесточные швы заваривают, располагая заготовки в лодочку. При проварке с обратной стороны кантователь с закрепленными в нем заготовками поворачивают на необходимый угол.

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

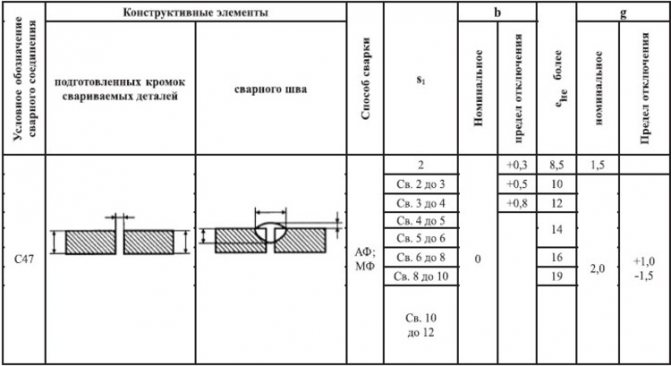

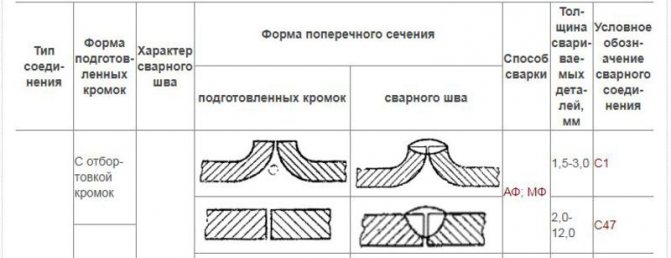

Пример основной таблицы для стыкового шва типа С47. Среди угловых швов выделяют:

Пример основной таблицы для стыкового шва типа С47. Среди угловых швов выделяют:

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

Автоматическая сварка под флюсом ГОСТ 8713 79

8 800 200-56-17

Официальный дилер, скидки на объём, Большой ассортимент, гарантия доставки в срок, Свои склады в России, энергичный коллектив, Сплочённая команда «ТеплоСити», — Ваш успех!

- О компании

- Монтажнику

- Услуги

- Сертификаты

- Прайс-лист

- Контакты

- Вакансии

- Спец. предложения

- Новинки

- Распродажа

- Норм. документы

- Клиенты

- Объекты

- Подбор

- Перевод Ду в дюймы

- Калькулятор стандарт

- Перевод единиц давления

- Перевод мощности

- Перевод температуры

Конвертер единиц давления

Конвертер единиц мощности

Перевод Ду в дюймы

| DN (Ду), мм. | Дюймы |

|---|

| Ду (Dn) = 10 | 3/8″ |

| Ду (Dn) = 15 | 0,5″ |

| Ду (Dn) = 20 | 3/4″ |

| Ду (Dn) = 25 | 1″ |

| Ду (Dn) = 32 | 1,25″ |

| Ду (Dn) = 40 | 1,5» |

| Ду (Dn) = 50 | 2″ |

| Ду (Dn) = 65 | 2,5″ |

| Ду (Dn) = 80 | 3″ |

| Ду (Dn) = 90 | 3,5″ |

| Ду (Dn) = 100 | 4″ |

| Ду (Dn) = 125 | 5″ |

| Ду (Dn) = 150 | 6″ |

| Ду (Dn) = 175 | 7″ |

| Ду (Dn) = 200 | 8″ |

| Ду (Dn) = 225 | 9″ |

| Ду (Dn) = 250 | 10″ |

| Ду (Dn) = 275 | 11″ |

| Ду (Dn) = 300 | 12″ |

| Ду (Dn) = 350 | 14″ |

| Ду (Dn) = 400 | 16″ |

| Ду (Dn) = 450 | 18″ |

| Ду (Dn) = 500 | 20″ |

| Ду (Dn) = 550 | 22″ |

| Ду (Dn) = 600 | 24″ |

| Ду (Dn) = 700 | 28″ |

| Ду (Dn) = 800 | 32″ |

| Ду (Dn) = 900 | 36″ |

| Ду (Dn) = 1000 | 40″ |

| Ду (Dn) = 1050 | 42″ |

| Ду (Dn) = 1100 | 44″ |

| Ду (Dn) = 1200 | 48″ |

| Ду (Dn) = 1300 | 52″ |

| Ду (Dn) = 1400 | 56″ |

| Ду (Dn) = 1500 | 60″ |

| Ду (Dn) = 1600 | 64″ |

| Ду (Dn) = 1700 | 68″ |

| Ду (Dn) = 1800 | 72″ |

| Ду (Dn) = 1900 | 76″ |

| Ду (Dn) = 2000 | 80″ |

| Ду (Dn) = 2200 | 88″ |

- Водоснабжения

- Пароснабжения

- Пищевой промышленности

- Теплоснабжения

- Газоснабжения и Нефтехимии

Производители оборудования

| Шаровые краны, задвижки и поворотные затворы: Naval, Genebre, KMC от компании «ТеплоСити» » Библиотека » ГОСТы по метизам » Гост 8713-79 — Сварка под флюсом. Соединения сварные Основные типы, конструктивные элементы и размеры. |

ГОСТ 8713-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Сварка под флюсом. Соединения сварные

Основные типы, конструктивные элементы и размеры

Издательство стандартов москва

Межгосударственный стандарт

Сварка под флюсом. Соединения сварные

Основные типы, конструктивные элементы и размеры

Flux welding. Welded joints. Maih types design elements and dimensions

Скачать полный текст документа: gost-8713-79.pdf

Гост 8713-79

Дата введения 01.01.81

1. Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

АФ — автоматическая на весу;

АФф — автоматическая на флюсовой подушке;

АФм — автоматическая на флюсомедной подкладке;

АФо — автоматическая на остающейся подкладке;

АФп — автоматическая на медном ползуне;

АФш — автоматическая с предварительным наложением подварочного шва;

АФк — автоматическая с предварительной подваркой корня шва;

МФ — механизированная на весу;

МФо — механизированная на остающейся подкладке;

МФш -механизированная с предварительным наложением подварочного шва;

МФк — механизированная с предварительной подваркой корня шва.

(Измененная редакция, Изм. № 2).

3. Основные типы сварных соединений приведены в табл. 1, сечения предварительно наложенных подварочных швов условно зачернены.

Где применяется автоматическая сварка

Автоматическая наплавка под слоем флюса является универсальным и эффективным методом, который высоко ценится в производстве. По этой причине он нашел широкое применение в разных областях — от домашних мастерских до крупных промышленных предприятий, включая сваривание труб с разным размером диаметра.

Автоматическая наплавка под флюсом может использоваться в следующих разновидностях работ:

- при проведении монтажа конструкций со сложным строением;

- при соединении металлов, которые имеют большую площадь поверхности для сцепки;

- соединение любых видов металлов и сплавов вплоть для сваривания разнородных по составу деталей.

Именно использование флюсов сделало этот вид сварочного процесса востребованным и уникальным. Дело в том, что порошок способен обеспечить высокую защиту от негативных внешних воздействий, он оказывает положительное воздействие на качество сварного соединения, повышает его прочность.

Для справки! Изначально флюсы использовались при работе с низкоуглеродистой сталью. В настоящее время их применяют в соединении сложных и капризных металлов, к примеру, тугоплавких металлических основ, различных стальных сплавов.

По этой причине технология автоматической сварки стала популярной, ее сейчас широко применяют в следующих случаях:

- сваривание вертикальных соединений с принудительным или свободным формированием шва;

- монтаж труб с разным калибром, включая изделия с большим диаметром;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растеканию металла, с ручным подвариванием, на станках ЧПУ.

Контроль

Контроль кромок и готового соединения осуществляется силами службы технического контроля. Для контроля могут применяться различные методы, которые выявляют наличие дефектов — допускаемых или подлежащих исправлению. При невозможности исправления полученное соединение отправляют в брак.

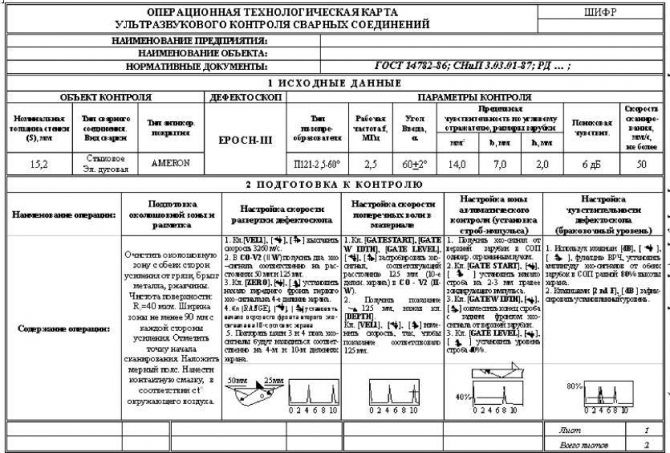

Имеется много видов способов контроля. Одним из самых распространенных является ультразвуковой. Технологическая карта ультразвукового контроля сварных соединений:

В технологической карте УЗК сварных швов указываются такие сведения, как параметры контроля, применяемый дефектоскоп и подготовка к контролю.

Режимы

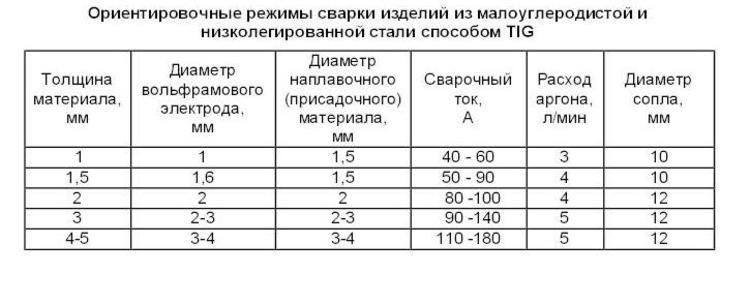

Как варить аргоном новичку при сварке в домашних условиях, подскажут справочные таблицы. Полнота данных поможет определиться предварительно с основными настройками, подкорректировать режимы.

Остаётся проследить, чтобы горелка относительно заготовки находилась под углом более 800, наконечник электрода выступал из сопла на 3–5 мм, и удерживать его при возбуждении дуги в 2–3 мм над деталью.

Токовую нагрузку определяют:

- диаметр электрода (проволоки);

- типы и толщины металла;

- полярность.

Сварку чёрного металла аргоном ведут с прямой полярностью. Газ подаётся равномерным потоком без пульсации.

Толщина свариваемых деталей

Это важный параметр, определяющий выбор той или иной технологии, способ и конкретную форму разделки кромок, число сторон шва и число проходов. Тонкие заготовки (до 1мм) сваривают, применяя прием разделки «отбортовка». Он позволяет избежать прожога, увеличить площадь соприкосновения заготовок и повысить прочность, долговечность и герметичность (при необходимости) соединения. Заготовки от 1 до 4 мм сваривают без разделки кромок.

Небольшая толщина позволяет добиться полного провара и высокого качества шва. Заготовки толще 4 мм подвергаются разделке кромок. Это необходимо для обеспечения доступа электрода к корню шва для достижения полного и качественного провара.

Для деталей толще 60 мм используют специальные профили разделок, разнородные криволинейные или ступенчатые, и проваривают шов за несколько проходов. Сварочные смеси ГОСТ регламентирует также в зависимости от толщины.

Сущность процесса сварки под флюсом

Схемы сварки

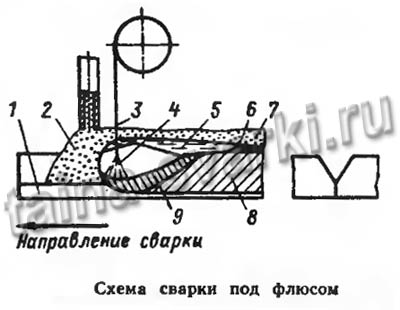

На рисунке схематично показан процесс сварки под слоем флюса. Между свариваемым

изделием (поз.1) и концом сварочной проволоки (поз.3) горит сварочная дуга (поз.4),

под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой

сварочного флюса (поз.2) закрывает дугу.

Сварочная проволока вместе с дугой перемещается вдоль свариваемого стыка при

помощи механизмов или вручную. Под воздействием сварочной дуги происходит расплавление

основного металла и флюса. Получившийся расплав образует сварочную ванну. Жидкий

флюс в виде плёнки на поверхности ванны (поз.5) изолирует зону сварки от окружающей

среды.

Расплавленный

Расплавленный

металл переходит в сварочную ванну, где смешивается с расплавленным основным

металлом (поз.9). По мере того, как сварочная дуга отдаляется от свариваемого

участка, металл охлаждается и затвердевает, образуя сварочный шов (поз.8). Расплавленный

флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем

затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя,

нерасплавленная часть флюса (поз.7) собирается и используется повторно.

Особенности дуговой сварки под слоем флюса

Дуговую механизированную сварку под флюсом от других способов сварки плавлением

отличает высокая производительность и лучшие гигиенические условия труда. Флюс

защищает не только сварочную ванну от воздействия окружающей среды, но и, в

свою очередь, окружающую среду от вредных воздействий и испарений различных

веществ в процессе сварки.

Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных

работ. Сварочная проволока плавится под действием электрической дуги, а флюс

обеспечивает ведение процесса, требуемое качество сварки и применяется при сварке

и наплавке под флюсом, сварке по флюсу, сварке с магнитным флюсом, а также при

электрошлаковой

сварке и наплавке.

Роль флюса при сварке

Сварочный флюс обеспечивает ровное горение дуги, формирование сварного шва

и оказывает влияние на его химический состав. Также он определяет стойкость

швов к образованию холодных трещин, пор и других сварочных

дефектов.

Наличие в составе флюса оксидов щелочных и щелочноземельных металлов способствует

увеличению электропроводности и длины дугового промежутка, что делает процесс

сварки более устойчивым. Наличие фтора, наоборот, снижает эти характеристики.

Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Изменяя содержание углерода, серы, марганца и других элементов, флюс оказывает

сильное влияние на стойкость швов к холодным трещинам. Увеличение содержания

серы, фосфора и углерода снижает, а увеличение содержания марганца повышает

стойкость сварных швов к образованию трещин. Кроме этого, состав от состава

флюса зависит, насколько легко будет отделяться шлаковая корка от поверхности

готового сварного шва. Этот показатель тоже важен, поскольку он влияет на производительность

процесса. Легкая отделимость шлаковой корки — это необходимое условие для высокой

производительности.

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

https://youtube.com/watch?v=NR_v3zTWwuk