Положительные и отрицательные качества

Автоматическая дуговая сварка под слоем флюса является востребованной технологией, которую активно применяют на производствах, предприятиях. При проведении этой технологии можно хорошо сэкономить на материале, при этом качество изделия никак не пострадает. Это осуществляется благодаря специальной эффективной конструкции, которая обеспечивает отличную тягу даже для компонентов с повышенной твердостью.

Автоматическая сварка под слоем флюса обладает целым рядом преимуществ:

- Данный вид сварки обладает повышенной степенью производительности. Она означает показатель метража шва, который производится за час работы дуги. Использование флюса повышает степень производительности сварки почти в 10 раз.

- За счет того во время сварочного процесса соблюдается стабильность и постоянная скорость прохода линии соединение имеет хорошее качество и высокую прочность.

- Закрытая дуга обладает высокой мощностью. Именно это способствует расплавлению металла на большую глубину в процессе сварочного процесса. Именно это избавляет от необходимости проводить разделку кромок под сварку. Но стоит учитывать, что открытая дуга не такая мощная, она требует предварительного разделывания кромок. Без этого условия невозможно получить хорошее сварное соединение.

- Главное преимущество данной технологии состоит в том, что весь процесс производится в автоматизированном режиме. Сварщик не обязательно должен уметь варить, ему достаточно знания того, как проводится настройка используемого оборудования.

- При выполнении автоматического сварочного процесса электрод применяется почти полностью, его потери составляют всего 2 %.

- Во время сварки не образуются брызги от расплавленного металла. Это приводит к экономии самого металла, что положительно отражается на стоимости и производительности сварочного процесса.

- Область сваривания отлично защищена от отрицательного воздействия воздуха и окружающей среды.

- За счет того, что во время автоматического сваривания применяются флюсы, происходит минимальное образование оксидов.

- На протяжении всего процесса наблюдается ровное пламя дуги. Именно за счет этого выходит прекрасная мелкочешуйчатая структура и сохраняется отличный эстетический вид сварного шва.

- От вредных внешних воздействий сварную область отлично защищает флюс. Во время сварки не требуется дополнительно применять специальные защитные устройства.

- Усиленное охлаждение металла после сварочного процесса приводит к образованию прочного и стойкого сварного шва.

- Этот метод обладает простым исполнением, для него не требуется иметь большой опыт, навыки.

Наличие большого количества плюсов делает сварку под слоем флюса востребованной технологией. Действительно этот метод пользуется широкой популярностью во многих областях производства, благодаря ему можно получить качественное и прочное соединение, которое способно прослужить длительное время. Кроме этого этот метод прекрасно подходит для сваривания трубных конструкций разного диаметра.

Но все не стоит забывать про то, что автоматическая дуговая сварка имеет негативные качества, среди которых можно выделить:

- сварка под флюсом, которая осуществляется в автоматическом режиме, является дорогим методом сваривания. Его может позволить далеко не каждый;

- во время процесса достаточно тяжело определить верное расположение материала для фиксации. Это связано с техническими характеристиками технологии;

- сварка может оказывать вредное воздействие на человека, который контролирует и выполняет весь рабочий процесс;

- для проведения процесса требуется дорогостоящее и редкое оборудование, которое имеется только на промышленных предприятиях. По этой причине данный вид сварки редко используется в бытовых условиях;

- перед проведением сварки требуется тщательная подготовка металла;

- не получится провести сваривание металл на весу. Деталь необходимо зафиксировать в горизонтальном положении и предварительно проварить корень сварного соединения.

Важно! При проведении автоматического сваривания сварочный трактор расплавляет часть порошка электрической дугой от проволоки, в результате этого появляется корка на поверхности шва. А другая часть порошка так и остается в виде гранул. После полного завершения процесса требуется очистить весь шлак

После полного завершения процесса требуется очистить весь шлак.

Процесс сварки

Когда детали свариваются с использованием флюса, горение дуги происходит с помощью оригинального гранулированного порошка. Высокая температура вызывает плавление электрода и окружающих его гранул. В результате появляется эластичная плёнка, которая окружает сварочную область.

Плёнка закрывает доступ кислорода к сварочной дуге. Шов получается без трещин и раковин. После остывания флюс обращается в шлак, равномерно закрывающий шов. Когда операция завершена, твёрдая корка удаляется механическим путём. Оставшийся флюс используется для проведения дальнейших операций. Такое «сыпучее одеяло» годится для проведения работ на различном оборудовании.

https://youtube.com/watch?v=NR_v3zTWwuk

Группы опасных технических устройств

Аттестация сварщиков и предваряющее ее обучение необходимы для того, чтобы специалисты на высоком уровне продемонстрировали свое умение работы с опасными техническими устройствами. Наиболее востребованы сотрудники для работы вахтовым методом на:

- НАКС КО. Котельное оборудование включает в себя паровые и водогрейные котлы и трубопроводы, предназначенные для эксплуатации при температурах от 115 градусов по Цельсию и давлении выше 0,07 Мпа; предохранительные приспособления; металлические комплектующие для котельного оборудования.

- НАКС КСМ. Конструкции стальных мостов при изготовлении, ремонте, сварке, монтаже также нуждаются во вмешательстве сварщика, прошедшего аттестацию.

- НАКС НГДО. НГДО – это нефтегазодобывающее оборудование. К нему относятся: нефтепродуктопроводы, резервуары для хранения продукции, морские трубопроводы и их детали, запорная арматура, оборудование для бурения, добычи нефти и ее переработки и т.д.

- НАКС ОХНВП. Расшифровка: оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств. Прежде всего, это оборудование, которое работает в условиях вакуума или давления до 16 МПа; оборудование насосного и компрессорного типа; печи; емкости для хранения взрывоопасных веществ (котлы, контейнеры, баллоны); котлы для утилизации веществ; центрифуги и т.д.

- НАКС СК, что означает – строительные конструкции. Сварка актуальна для трех групп опасных технических устройств: аббревиатура СК1 означает строительные конструкции из металла, СК 2 применяется для обозначения арматуры, СК 3 – металлических трубопроводов. Кроме этих пунктов, к НАКС СК относятся трубопроводы и всевозможные конструкции, изготовленные из полимеров.

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

Пример основной таблицы для стыкового шва типа С47. Среди угловых швов выделяют:

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

Плюсы и минусы метода

Многие интересуются, сварка под флюсом — что это такое, какие в этом способе положительные и отрицательные стороны. Достоинств много:

- возможность автоматизации процесса;

- получение качественных соединений без высокой квалификации мастера;

- большая скорость выполнения операций.

Недостатки:

- варить можно только при горизонтальном расположении шва;

- заготовки нужно точно подгонять;

- металл необходимо тщательно готовить к работе;

- высокая стоимость оборудования и комплектующих.

Перечисленные преимущества дают возможность использовать механический метод во многих областях промышленности. Например, в судостроении, при изготовлении емкостей для нефтяников, сварке труб большого диаметра на газопроводах.

Где применяется автоматическая сварка

Автоматическая наплавка под слоем флюса является универсальным и эффективным методом, который высоко ценится в производстве. По этой причине он нашел широкое применение в разных областях — от домашних мастерских до крупных промышленных предприятий, включая сваривание труб с разным размером диаметра.

Автоматическая наплавка под флюсом может использоваться в следующих разновидностях работ:

- при проведении монтажа конструкций со сложным строением;

- при соединении металлов, которые имеют большую площадь поверхности для сцепки;

- соединение любых видов металлов и сплавов вплоть для сваривания разнородных по составу деталей.

Именно использование флюсов сделало этот вид сварочного процесса востребованным и уникальным. Дело в том, что порошок способен обеспечить высокую защиту от негативных внешних воздействий, он оказывает положительное воздействие на качество сварного соединения, повышает его прочность.

Для справки! Изначально флюсы использовались при работе с низкоуглеродистой сталью. В настоящее время их применяют в соединении сложных и капризных металлов, к примеру, тугоплавких металлических основ, различных стальных сплавов.

По этой причине технология автоматической сварки стала популярной, ее сейчас широко применяют в следующих случаях:

- сваривание вертикальных соединений с принудительным или свободным формированием шва;

- монтаж труб с разным калибром, включая изделия с большим диаметром;

- соединение кольцевых швов со сложным рабочим процессом по удержанию сварочной ванны и растеканию металла, с ручным подвариванием, на станках ЧПУ.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной. В солевые флюсы входят соли фторидов и хлоридов.

- Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Автоматическая сварка тавровых и нахлёсточных соединений под флюсом

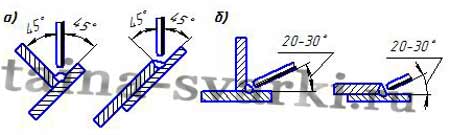

Автоматическая сварка тавровых и нахлёсточных соединений, в зависимости от конструктивных особенностей свариваемых изделий, осуществляется вертикальным электродом, при положении сварного соединения “в лодочку” (схема а) на рисунке ниже), или наклонным электродом в том случае, когда один из листов или оба листа имеют горизонтальное положение (схема б) на рисунке ниже:

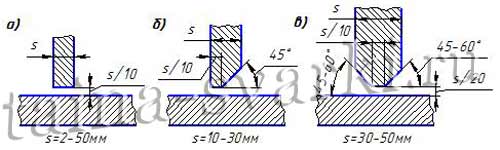

При этом сварка может выполняться с односторонней разделкой кромок, с двухсторонней, или, вообще без разделки и зависит это от толщины свариваемого металла (см. рисунок ниже), а также от требований, предъявляемых к металлоконструкции и условий её эксплуатации.

Если зазор между свариваемыми деталями не превышает 1мм, сварка в “лодочку” осуществляется на весу и дополнительные приспособления (металлические подкладки и флюсовую подушку) не используют. При большом зазоре, превышающем 1мм, применяют сварку на медных или стальных подкладках, или на флюсовой подушке. Возможна заделка зазора асбестовыми уплотнениями, или выполнение подварочного шва с обратной стороны.

Сварка “в лодочку” позволяет равномерно проварить кромки свариваемого изделия и получить качественный сварной шов большого сечения за один проход. Но для того, чтобы осуществить такую сварку, необходимы специальные кантователи, на которые устанавливают сварное соединение.

При автоматической сварке под флюсом тавровых или нахлёсточных соединений наклонным электродом, он находится под углом 20-30° к горизонту. Такой способ сварки не позволяет получить сварные швы с катетом более 16мм, что является его недостатком. Поэтому часто приходится применять многослойную сварку. Приблизительные режимы автоматической сварки тавровых и нахлёсточных соединений “в лодочку”, выполняемой сварочной проволокой диаметром 5мм, можно выбрать по таблице:

| Катет шва, мм | Сила тока, А | Напряжение дуги, В | Скорость сварки, м/ч | Скорость подачи проволоки, м/ч |

| 5 | 600-650 | 34-36 | 58,0 | 60,7 |

| 6 | 650-700 | 34-36 | 47,0 | 67,3 |

| 7 | 700-730 | 34-36 | 38,5 | 71,1 |

| 8 | 700-750 | 34-36 | 32,0 | 73,5 |

| 9 | 750-780 | 34-36 | 27,5 | 78,0 |

| 10 | 750-800 | 34-36 | 24,0 | 81,3 |

| 12 | 850-900 | 34-36 | 19,0 | 95,3 |

| 14 | 900-950 | 36-38 | 16,0 | 103,0 |

| 16 | 950-1000 | 38-40 | 13,0 | 111,0 |

Дополнительную информацию о выборе режимов сварки, в зависимости от свариваемого материала и его толщины, можно узнать на странице: “Режимы для автоматической сварки под флюсом”.

Дополнительные материалы по теме:

|

Плавленые и неплавленые флюсы для автоматической сваркиАвтоматическая сварки под флюсомТехника автоматической сварки под флюсом |

Технология и режимы автоматической сварки в защитных газахСварочная проволока для автоматической сварки |

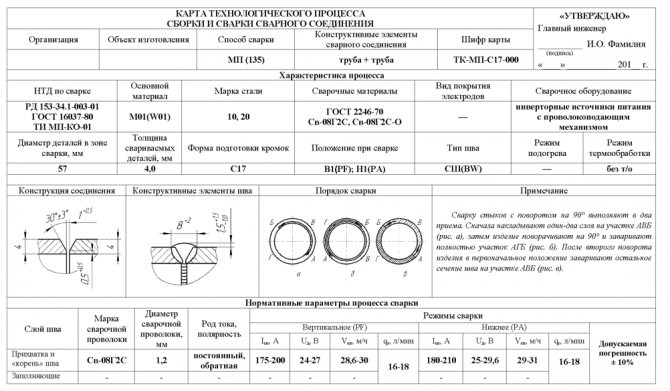

Что такое технологическая карта

Карта технологического процесса сварки — это конструкторский документ, по сути, представляющий собой подробную пошаговую инструкцию, предназначенную для сварщика, которому было поручено осуществить соединение металлических деталей с помощью использования этого метода.

Карта сварки составляется инженером-технологом, подписывается им и подлежит утверждению главным инженером.

Сварщику технологическая карта по сварке выдается для правильного осуществления предстоящей ему работы. Технологическая карта сварочных работ представляет собой своеобразный сборник указаний, каким образом, в каком порядке и с помощью какого оборудования необходимо производить соединение деталей из металла друг с другом и каким образом контролировать качество получившегося соединения.

Существует много видов соединения металлических деталей методом сварки. Каждый конкретный случай обладает своими собственными особенностями. Поэтому даже самый опытный сварщик должен перед началом работы разобраться в нюансах предстоящей ему работы. В этом неоценимую помощь может оказать техкарта на сварку металлоконструкций, которая является неотъемлемым документом, входящим в общий комплект всей необходимой комплектации.

К работе могут быть допущены только те сварщики, которые прошли аттестацию, доказав в том числе умение грамотно разбираться в технологических картах и пользоваться ими. Наличие этого документа является своеобразной профилактикой получения сварщиком травм и ожогов, поскольку в нем подробно описаны правила безопасности, которые необходимо выполнять при осуществлении такого непростого процесса, как сварка.

Технологическая карта сварки металлоконструкций составляется и используется при проведении работ на профессиональном уровне. Форма и правила, согласно которым производится заполнение технологической карты сварки металлоконструкций, регламентированы ГОСТом 3.1705-81.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Особенности сварки под флюсом

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали

Но здесь еще будет важно подобрать флюс, так как он существует в разных видах

Флюс защищает сварной шов от окислов

Флюс защищает сварной шов от окислов

Сварка под флюсом различных типов сталей

Сварка конструкционных углеродистых сталей

При сварке конструкционных малоуглеродистых сталей используют флюсы марок АН-348А,

ОСЦ-45, АНЦ-1 и другие в сочетании с малоуглеродистыми или марганцевыми проволоками

марок Св-08А, Св-08ГА, Св-10Г2.

Сварку среднеуглеродистых сталей выполняют при пониженных режимах, что существенно

сказывается на производительности, поэтому, при изготовлении конструкции из

среднеуглеродистых сталей данный вид сварки не нашёл широкого распространения

на практике.

Высокоуглеродистые конструкционные стали содержат 0,46-0,75% углерода и свариваемость

их затруднена. Для сварных конструкций эти стали не используются и необходимость

в их сваривании возникает, как правило, при ремонтных работах. В большинстве

случае, ремонт выполняют методом наплавки.

Сварка низколегированных сталей

К низколегированным сталям относят группу сталей, содержащих в составе менее

5% легирующих элементов. Оценивая

свариваемость сталей этой группы, можно сказать, что при сварке под флюсом

их свариваемость существенно не отличается от нелегированных малоуглеродистых

сталей. Но, легирующие элементы в составе стали повышают склонность сталей к

росту зёрен в

зоне термического влияния, а при высокой скорости охлаждения в них могут

возникать неоднородные структуры закалочного характера.

Для

сварки металлоконструкций из низколегированных сталей, с температурой эксплуатации

до -40°C, используют высококремнистые марганцевые флюсы марок АН-22, АН-22М,

АН-47, АН-67А и другие в сочетании с легированной сварочной проволокой марок

Св-10НМА, Св-08ХМ, Св-08МХ и др.

Сварка среднелегированных сталей

Среднелегированными являются стали, содержащие в составе 5-10% легирующих элементов.

Для современных среднелегированных сталей характерно легирование многокомпонентное,

комплексное. Легирование этих сталей только одним элементом применяется редко.

К сварным конструкциям из среднелегированных сталей предъявляются требования

повышенной прочности в условиях эксплуатации, а также, нередко, коррозионная

стойкость, стойкость к импульсным (резко возрастающим, мгновенным) нагрузкам.

Чем

выше содержание легирующих элементов, тем труднее сваривать сталь.

Одной из главных проблем свариваемости среднелегированных сталей является их

чувствительность к образованию

горячих трещин в сварных швах, поэтому при их сварке необходимо тщательно

выбирать композицию шва. Кроме этого, необходимо использовать технологические

приёмы и выбирать режимы, которые позволят получить хороший коэффициент формы

шва и снизить скорость охлаждения.

Для

сварки конструкций из среднелегированных сталей сварка под флюсом получила

достаточно широкое применение. Для такой сварки используются низкокремнистые

флюсы марок Ан-15, АН-15М, АН-17М и бескремнистые марок АН-30, ОФ-6, АВ-4 и

др.

Применение бескремнистых флюсов предпочтительно в тех случаях, когда к металлу

шва предъявляются повышенные требования по ударной вязкости. В сочетании с вышеуказанными

флюсами применяется сварочная проволока марок Св-20Х4ГМА, Св-08Х20Н9Г7Т, Св-10Х5М,

Св-10ХГСН2МТ.

Сварка высоколегированных сталей

Высоколегированными считаются стали, содержащие в составе более 10% легирующих

элементов. Сварка под флюсом высокоуглеродистых сталей нашла широкое применение

в химической и нефтяной промышленности, где требуется высокая коррозионная стойкость

сварных изделий и жаропрочность.

Своим широким применение для этих сталей сварка под флюсом получила благодаря

постоянству процесса сварки и, как следствие, химической однородности металла

шва

Это очень важно для высоколегированных сталей, учитывая, что даже незначительная

химическая неоднородность металла шва может стать причиной образования в нём

кристаллизационных трещин или заметно снизить коррозионную стойкость или жаропрочность

Сварка под флюсом способна обеспечить швы с гладкой поверхностью и плавным

переходом к основному металлу, что позволяет повысить стойкость к коррозии по

сравнению со сваркой электродами.

При сварке под флюсом высоколегированных сталей обычно применяют проволоку

диаметром 2-3мм. При этом могут использоваться почти все марки проволоки по

ГОСТ 224, а также многие марки проволоки, выпускаемые по ТУ, например, Св-12Х11НМФ,

Св-12Х13, Св-10Х17Т, Св-04Х19Н9, ЭП467, ЭП235, ЭП497 и другие.

Для

сварки жаропрочных высоколегированных сталей применяются фторидные флюсы

марок АНФ-5, АНФ-8, АНФ-24 и бескремнистые флюсы марок АНФ-17, АНФ-22. Для сварки

коррозионностойких высоколегированных сталей применяют флюсы с низким содержанием

кремния марок АН-26, АНФ-14.