Государственные стандарты техпроцесса и применяемого оборудования

Технологию и параметры процесса регламентирует государственный стандарт СССР от 1977 г., продлённый в 1991 году, ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами». ГОСТ вводит обозначения подвидов метода:

- Ас – автоматическая дуговая сварка под флюсом на стальной подкладке;

- Апш – автоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва;

- П – полуавтоматическая дуговая сварка под флюсом;

- Пс – полуавтоматическая дуговая сварка под флюсом на стальной подкладке;

- Ппш – полуавтоматическая дуговая сварка под флюсом с предварительным наложением подварочного шва.

Необходимые параметры оборудования содержит ГОСТ 18130-79 «Полуавтоматы для дуговой сварки плавящимся электродом», созданный в 1980-м, продлённый в 2020 году. В нём требования по номинальному напряжению, электрическим схемам, суммарному сечению кабелей, условиям эксплуатации и другим характеристикам процесса.

Полуавтомат сварочный без газа — конструкция и схема работы

Конструкция полуавтоматического сварочного аппарата состоит из трех узлов: генератора дуги (трансформатора или инвертора), транспортера присадочной проволоки и блока управления, синхронизирующего работу всех частей агрегата.

Проволока поступает по гибкому шлангу в держак и при контакте со свариваемой деталью образует электрическую дугу. Присадочный материал плавится в дуге, выделяя углекислый газ при горении флюса. Углекислота изолирует сварочную ванну от атмосферного кислорода и препятствует чрезмерному плавлению соединяемых деталей.

Транспортер проволоки обеспечивает непрерывную подачу присадочного материала. А генератор обеспечивает стабильность горения дуги между плавким электродом (проволокой) и деталью металлоконструкции.

Рабочие характеристики сварочных полуавтоматов

Для большинства полуавтоматических сварочных аппаратов, работающих на флюсовой проволоке характерны следующие рабочие параметры:

Для большинства полуавтоматических сварочных аппаратов, работающих на флюсовой проволоке характерны следующие рабочие параметры:

- Диаметр проволоки – от 0,5 до 2 миллиметров.

- Сварочный ток – от 35 до 100 и более Ампер.

- Мощность – от 1,5 КВт и более.

Сила сварочного тока регулируется с помощью реостатов блока управления. Диаметр проволоки подбирают исходя из условий сварки (толщина стыкуемых деталей, тип материала и прочее). Мощность аппарата влияет на производительность и цену, повышая оба параметра в большую сторону.

Сварка полуавтоматическим аппаратом

Сварка полуавтоматом без газа не отличается от классического дугового процесса. То есть, вы должны включить аппарат, получить дугу (контактом с заготовкой) и начать сварку деталей.

Однако применение флюсовой проволоки накладывает на процесс сварки некоторые ограничения.

Кроме того, углекислый газ, генерируемый в процессе горения флюса, вынуждает отказаться от сложных потолочных швов. Да и вертикальные швы такой аппарат «производит» с некоторыми затруднениями. А вот с горизонтальными швами нижнего типа никаких проблем нет.

А еще очень важно соблюдать полярность при подключении катода и анода. Ведь максимальная мощность должна транслироваться на держак и расходоваться на плавление проволоки

Достоинства и недостатки сварки полуавтоматического сварочного аппарата

В итоге, для полуавтоматических сварочных аппаратов характерен следующий набор достоинств:

- Такие аппараты компактнее «газовых» моделей: ведь флюсовая проволока занимает меньший объем, чем баллон с аргоном или иным инертным газом.

- Контроль процесса сварки таким аппаратом не вызывает затруднений даже у начинающего специалиста. А характеристики дуги можно регулировать прямо во время сварочного процесса.

- Щадящее отношение к расходным материалам и пониженная энергоемкость процесса. Такой сварочный аппарат намного экономичнее в эксплуатации, чем классические электродуговые или газовые устройства.

К недостаткам такого аппарата можно отнести следующее:

- Низкую прочность присадочной проволоки, что затрудняет процесс сварки (возникает необходимость осторожничать с держаком)

- Необходимость повторного проваривания шва. Эта потребность объясняется необходимость удалить флюс с поверхности шва.

- Ограничения по параметрам шва – глубине и ширине. Присадочная проволока диаметром от 0,5 до 2 миллиметров просто не сможет сгенерировать глубокий и широкий шов.

Настройки

Принцип работы сварочного аппарата-полуавтомата не меняется, когда вместо привычных технологий MIG или MAG применяется сварка флюсовой проволокой без газа. Однако здесь есть важный нюанс – меняется направление тока. Так, когда я варил в газовой среде, то на горелку подавал положительный контакт, а на деталь – отрицательный, то есть соблюдал правило «обратной полярности». Здесь же все наоборот – на держак «-», а на заготовку «+».

Объясняется это необходимостью создания высокотемпературной сварочной ванны. Так как для моментального расплавления и распределения флюсового состава по шву нужен более высокий нагрев. Поэтому если вы хотите варить порошковой проволокой без газа, то потребуется модель аппарата с возможностью смены полярности.

Первичные настройки

Если вы начинающий сварщик и хотите получить качественное соединение в сварке полуавтоматом без газа на флюсовой проволоке, рекомендую перед началом работы настроить сварочный аппарат в соответствии со следующими правилами:

Выставить значение силы тока в соответствии с толщиной свариваемых деталей. Лично я всегда пользуюсь таблицей, прилагаемой к технической документации аппарата. При неправильном выставлении параметров либо шов будет не доварен, либо деталь будет прожжена.

- Настроить скорость поступления проволоки из сопла. Для этого на подающем приспособлении требуется установить необходимую конфигурацию сменных шестеренок. Прежде чем начать варить, рекомендую убедиться в правильности настроек и протестировать сварку на ненужных металлических деталях. В случае необходимости сделайте корректировку, и попробуйте еще раз.

- Переключить подачу в позицию «Вперед» и заполнить воронку для флюса.

- Отрегулировать рабочую длину держателя, чтобы край попадал в сварную область.

- Открыть заслонку воронки и запустить агрегат, перемещая электрод по месту соединения деталей.

- При образовании устойчивой дуги начать сварку.

Видео-обзор сварки полуавтоматом без газа:

Таблица технических характеристик проволоки для деталей из алюминия

| Свариваемый основной металл | Присадочный материал (сварочная проволока) универсальная | Присадочный материал (сварочная проволока) специальная для обеспечения особых свойств шва | |||

|---|---|---|---|---|---|

| Стойкость против горячих трещин | Временное сопротивление разрыву | Относительное удлинение | Коррозионная стойкость | ||

| А99, А97, А95 | А99 | А99 | СвА85Т | А99 | А99 |

| АД0, АД1 | СвА5 | СвА5 | СвА5 | СвА97 | СвА97 |

| Амц | СвАМц | СвАМц | СвАМц | СвАМц | СвАМц |

| АМг3 | СвАМг3 | СвАМг5 | СвАМг5 | Авч | Авч |

| АМг5 | СвАМг5 | СвАМг6з | СвАМг6 | СвАМг5 | Св1557 |

| АМг6 | СвАМг6 | СвАМг6з | СвАМг6 | СвАМг6з | Св1557 |

| АВ, АД31, АД33 | СвАК5 | СвАК5 | Св1557 | Св1557 | Авч |

| 1915 | Св1557 | СвАМг5 | СвАМг6 | СвАМг5 | Св1557 |

Особенности сварки в углекислом газе

Схема полуавтоматической сварки.

Главным преимуществом работ в углекислотной атмосфере по сравнению со сваркой полуавтоматом без газа является хороший контроль над процессом варки. При использовании защитного газа оператор хорошо видит горение дуги и наблюдает за самим процессом варки.

Если же использовать проволоку с флюсом, то область сварки покрывается густым дымом, ограничивающим обзор и не позволяющим полноценно контролировать сварочный процесс.

Проведение сварочных работ в среде углекислого газа при помощи полуавтоматической аппаратуры обладает следующими преимуществами:

- Полноценное использование энергии электрической дуги, обеспечивающее впечатляющую скорость варки.

- Высокое качество полученных сварных швов.

- Возможность сварки в различных пространственных положениях.

- Низкое потребление сварщиком газа при сварке полуавтоматом.

- Сравнительно невысокая стоимость сжиженного углекислого газа.

- Возможность соединения материалов любой толщины.

- Проведение работ на весу.

- Высокая производительность труда.

-

Практически полное отсутствие повреждения детали.

При ремонте кузовов автомобилей локальный нагрев, который возникает при полуавтоматической сварке, позволяет аккуратно отремонтировать изделие, без серьезных повреждений лакокрасочного покрытия. - Отсутствие необходимости в подаче и отводе флюса.

Недостатки сварки в среде углекислого газа также имеют место быть.

К таковым относятся:

- Низкое качество продаваемых углекислотных смесей.

- Более слабое, по сравнению с использованием аргоновых смесей, качество сварных швов.

- Невозможность работы со всеми металлами.

- Сложности в очистке аппаратуры после использования углекислоты.

- Серьезный износ комплектующих в случае выставления неверных параметров сварки.

В целом, полуавтоматическая сварка с углекислым газом – это очень простой процесс, быстро освоить который может даже новичок.

Принцип полуавтоматической сварки проволокой.

Характерной особенностью технологии углекислотной сварки являются:

-

Проведение процесса на обратной полярности постоянного тока.

Подобный подход позволяет получить стабильную электрическую дугу и избежать различных деформаций. Кроме этого, обратный ток серьезно снижает расход присадочной проволоки, что позволяет использовать сварочный полуавтомат в экономном режиме. -

Возможность использования прямой полярности тока для наплавки металла.

При совершении подобных работ коэффициент полезного действия в наплавке материалов выше. -

Возможность проведения работ с проволочным сварочным аппаратом, питаемым от сети переменного тока.

Для использования такого функционала необходимо использовать осциллятор.

Режимы полуавтоматической сварки в углеродно-кислородной кислородной атмосфере разделяются на:

- сварку с принудительными короткими замыканиями;

- работу с переносом крупных капель;

- сварку с непрерывным горение электрической дуги.

Нормы расхода углекислого газа при использовании полуавтоматической аппаратуры составляют:

- 8-9 литров в минуту при варке проволокой от 0.8 до 1 миллиметра диаметром.

- 9-12 литров при 1.2 миллиметровой проволокой.

- 12-14 литров при соединении изделий при помощи присадочной проволоки с диаметром 1.4 миллиметра.

- 15-18 литров при качественной проварке деталей проволокой 1.6 миллиметра.

- 18-20 литров при сварке толстой двухмиллиметровой проволокой.

При сварке черных металлов углекислота сварочного полуавтоматического аппарата уходит со скоростью примерно 8-9 литров в минуту.

Кроме диаметра проволоки на расход газа влияет: метод варки, сила тока и скорость выполнения работ.

Особенности сварки в среде углекислого газа

Поскольку в рамках одной статьи мы не сможем рассказать об особенностях полуавтоматической сварки в среде всех защитных газов, мы решили рассказать только про сварку в углекислоте. Это популярная и эффективная технология сварки, так что запомните (а лучше запишите) все, что прочтете ниже.

Выбор сварочной проволоки

Выбор сварочной проволоки при сварке в углекислоте — дело непростое. Дело в том, что при сварке в углекислоте стальные детали с низким содержанием углерода сильно окисляются. Чтобы этого избежать нужно использовать проволоку, в составе которой присутствует марганец и кремний. А если нужно сварить легированные стали, то используйте специальные проволоки. Ниже вы можете видеть рекомендуемые марки проволоки для сварки низкоуглеродистых и легированных сталей.

Подготовка металла

Чтобы шов получился качественным нужно тщательно подготовить металл перед сваркой. Для этого очистите кромки от коррозии, грязи, краски или следов масла. Если загрязнения несущественные, то для их устранения можно использовать ветошь. Если загрязнения въевшиеся, то используйте металлическую щетку. Не забывайте обезжиривать металл. В некоторых случаях можно прибегнуть к травлению.

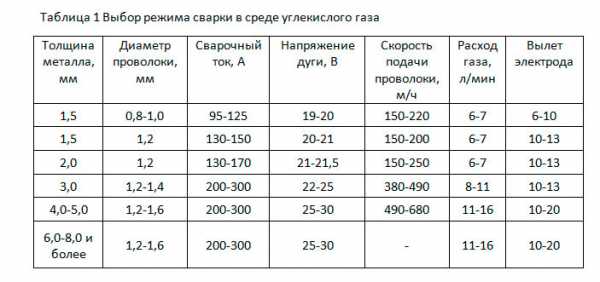

Выбор режима сварки

От правильного выбора режима сварки во многом зависит качество готового сварного соединения. Поэтому к выбору режима нужно подойти со всей ответственностью. Режимом сварки называют комплекс различных настроек, которые вы можете установить на своем полуавтомате.

При сварке полуавтоматом в среде углекислого газа этот комплекс настроек состоит из рода тока, его полярности, диаметра проволоки, силы сварочного тока, напряжения дуги, скорости подачи проволоки, вылета проволоки. Давайте подробнее остановимся на каждом параметре.

Начнем с рода тока и его полярности. Обычно используют постоянный ток обратной полярности. Если установить прямую полярность дуга будет гореть нестабильно. Если вы хотите использовать не постоянный, а переменный ток, то нужно дополнительно добавить в цепь осциллятор.

Диаметр проволоки выбирается исходя из толщины свариваемого металла. Тут все просто. Чем тоньше металл, тем тоньше проволока. А вот силу сварочного тока нужно устанавливать исходя из диаметра проволоки. Главное понять основной принцип: чем больше сила сварочного тока, тем больше глубина провара и выше скорость сварки. Ниже вы можете видеть таблицу с основными режимами сварки. Используйте эту шпаргалку первое время, а затем учитесь сами подбирать оптимальный режим.

Что касается напряжения дуги, то этот параметр зависит от длины этой самой дуги. Напряжение устанавливают исходя из силы сварочного тока. Здесь тоже достаточно понять основной принцип, чтобы научиться настраивать напряжение. Самое главное правило: чем больше напряжение, тем меньше глубина провара и больше ширина шва. Этой информации уже достаточно для того, чтобы опытным путем выяснить оптимальное напряжение дуги.

Скорость подачи проволоки подбирается опытным путем

Важно, чтоб дуга горела стабильно и при этом проволока равномерно плавилась. Новичкам рекомендуем использовать механизмы с автоматической регулировкой скорости подачи проволоки

И последний параметр режима сварки — вылет проволоки. Он тоже определяется опытным путем и приходит с опытом

Здесь важно, чтобы вылет не был слишком большим или слишком маленьким. Если вылет будет слишком большой, дуга будет гореть нестабильно и качество шва ухудшится

А если вылет будет слишком маленьким, то вы просто не сможете наблюдать за процессом сварки.

Расход газа

Во время сварки важно следить за расходом углекислого газа. Если вы варите у себя в гараже, то это делать не обязательно

А вот если вы сварщик на производстве, то просто обязаны следить за расходом. Чтобы определить расход нужно учесть силу тока, тип сварного шва и вылет сварочной проволоки. Теме расхода углекислоты мы посвятили отдельную статью, обязательно прочтите ее.

Сварочный ток

Сила тока – один из рабочих параметров полуавтомата. Ее необходимо периодически регулировать с учетом технологии сварки, толщины металла, сечения проволоки и т. д. Для сварки в двуокиси углерода (CO2) и гелии (He) требуется больший ток, чем в Ароне (Ar). Сила тока влияет на глубину проникновения дуги, прочность и ширину шва.

С повышением силы тока шов становится более плоским и широким и до определённых пределов увеличивается проникновение дуги. Небольшой ток делает шов узким и выпуклым, а также уменьшает ее проникающую способность. Из-за избыточного тока образуется больше брызг и становится пористым шов.

Меры безопасности при работе

При работе со сварочным оборудованием необходимо соблюдать следующие меры безопасности.

- Сварщик должен защищать все участки тела от попадания на них брызг раскаленного металла. Для этого используется спецодежда, плотно закрывающая открытые участки тела, а также защитные перчатки. Одежда должна быть из плотного материала, который может выдержать попадание раскаленных брызг. Ни в коем случае одежда не должна быть из синтетических волокон, которые при воздействии высоких температур начинают плавиться. Такой материал мгновенно прогорает, что может вызвать ожоги у сварщика.

- Поскольку при сварке образуется жесткое ультрафиолетовое излучение, то от него необходимо защищать глаза, используя маску с затемненным стеклом. Не так давно в продаже появились маски со стеклом “хамелеон”, которое затемняется при появлении яркого света. Также от ультрафиолета должны быть защищены и другие участки тела.

- Обувь должна быть закрытой, чтобы исключить попадание в нее раскаленных брызг.

- Помещение, где проводятся сварочные работы, должно иметь принудительную либо естественную вентиляцию (наличие окон, которые можно открыть). Вдыхание паров и дыма, образуемого в процессе сварки, пагубно влияет на здоровье человека.

Сварка проволокой без защитного газа

Сварка без защитного газа

Сам по себе полуавтоматический сварочный процесс по технологии MIG и MAG с механической подачей проволоки в среде защитных газов позволяет получить более качественное соединение и с большей производительностью, чем при ручной сварке плавящимся электродом в специальной обмазке типа ММА. Так же, как и сварочные полуавтоматы, работающие по технологии MIG и MAG, уже давно не являются новинкой, которая доступна только лишь для профессионального применения. Теперь в специализированных магазинах можно приобрести недорогой и качественный сварочный полуавтоматический аппарат для собственных нужд.

Популярность сварочных полуавтоматов MIG и MAG объясняется простотой процесса сварки, отменным качеством сварного шва и высокой производительностью, причем все это достижимо даже при не очень больших навыках сварщика.

Но при всех своих весомых достоинствах сварочный процесс по технологии MIG и MAG требует значительных затрат для создания среды защитных газов, а это и влечет ряд существенных неудобств таких, как:

- постоянное наличие заправленного баллона с инертными или активными газами, необходимыми для процесса сварки;

- необходимость в периодической заправке газовых баллонов на специальной станции;

- отсутствие достаточной мобильности из-за наличия газового баллона и дополнительного оборудования.

И дело даже не в том, что газобаллонное оборудование достаточно громоздко, а в том, что при не очень частом применении, к примеру, для 5-10 см сварного шва в сутки, заряжать газовый баллон становиться слишком дорого и накладно.

В случае отсутствия баллона с защитным газом сварка полуавтоматом MIG или MAG без газа обычной проволокой возможна, но очень проблематична и крайне неэффективна, а полученное таким образом сварное соединение не будет отличаться прочностью. Разве что можно сделать небольшие точечные прихватки двух листов тонкой жести. А обусловлено это тем, что при больших значениях сварочного тока непростая проволока будет гореть в атмосферном воздухе и разбрызгиваться, а при слабых токах кончик проволоки просто будет прилипать к свариваемой поверхности без должного эффекта.

Но если во время сварки защитить расплавляемый металл от кислородного воздействия путем одновременной подачи сварочной проволоки и флюса в гранулах в район образования сварного шва, то можно вполне обойтись и без защитной среды в виде инертного или активного газа. Отсюда, единственным условием получения качественной сварки при отказе от использования среды защитного газа является наличие специальной проволоки с флюсом, которую можно использовать в сварочных полуавтоматах для стандартного механизма подачи, как для обычной сварочной проволоки.

Как производится сварка порошковой самозащитной проволокой без газа на сварочном полуавтомате MIG или MAG вы можете посмотреть на данном видео:

В свою очередь, при небольших объемах работ, что весьма актуально при индивидуальном использовании, на том же сварочном оборудовании MIG или MAG гораздо выгоднее применять специальную порошковую проволоку. При сварке с использованием такой специальной проволоки защита сварочной ванны осуществляется не потоками инертных или активных газов, а образуемой газообразной средой при испарении флюса, который содержится внутри полой проволочной конструкции.

Таким образом, сварочный полуавтомат проволочный без газа будет способен при работе обходиться без дополнительного газобаллонного оборудования, что сделает такой аппарат абсолютно мобильным, как инверторные аппараты ММА сварки, при этом сохранив все достоинства технологии MIG и MAG.

Технические условия для выбора полярности

Полярность соединения выбирается исходя из технических условий, необходимых для решения конкретной задачи. Путем изменения типа подключения можно получить концентрацию горячего анодного пятна или на самой заготовке, или на электроде. Непосредственный нагрев осуществляется за счет плюсовой клеммы, поэтому прямое подключение к ней приводит к разогреву данного участка.

Эта особенность подключения дает возможность выбирать рабочий режим с учетом следующих факторов.

Толщина металлической заготовки

При сваривании деталей со средней и большой толщиной следует воспользоваться прямым подключением. В этом случае тепловая энергия концентрируется на самом изделии, способствуя получению глубокого сварного шва. В этом же режиме возможна резка металлов, независимо от их толщины. Для сварки тонких листовых металлов рекомендуется использовать обратную полярность, когда основное тепло сосредоточено на электроде. За счет этого удается избежать перегрева заготовок, а плавление электрода будет происходить намного быстрее.

Типы свариваемых металлов

Возможность изменения места расположения анодного теплового пятна позволяет выбрать режим работы, максимально эффективный для конкретной детали. Например, при сварке чугуна или нержавеющей стали при сварке инвертором применяется обратная полярность, чтобы не перегреть сплав и сформировать надежное соединение. Алюминий, наоборот, нужно варить в режиме прямого подключения, чтобы как можно быстрее преодолеть окислительную пленку. Существуют рекомендации по настройке аппаратуры под конкретные сплавы, которые следует внимательно изучить и использовать на практике.

Тип сварочной проволоки или электрода

Данные компоненты также отличаются индивидуальными особенностями режимов температур, которые во многом зависят от используемых флюсов. Если сварка производится угольными электродами, то подключение в режиме обратной полярности не подходит, поскольку флюс подвергнется сильному перегреву и электрод станет непригоден для работы. В таких случаях выбор наиболее подходящих настроек полностью зависит от типа флюса и проволоки.

Иногда для металла и электродов требуются совершенно разные настройки, и сварщику приходится подбирать наиболее оптимальное совмещение рабочих циклов с силой тока. Кроме того, нужно обязательно учитывать рекомендации завода-изготовителя, отраженные в технической документации.

Работа со сварочным инвертором

Инверторный способ сварки без газов лишь в некоторых деталях отличается от общепринятого. При его реализации самое главное – это правильно выставить сварочный ток и выбрать соответствующий условиям сварки электрод (оптимальный размер – 2…5 мм).

Как и при работе с полуавтоматом ток выбирают с учётом толщины обрабатываемого материала, а электрод подносится к месту соединения металлов очень плавно. Последнее требование исключает возможность его залипания и перегрузки агрегата.

Как и при работе с полуавтоматом ток выбирают с учётом толщины обрабатываемого материала, а электрод подносится к месту соединения металлов очень плавно. Последнее требование исключает возможность его залипания и перегрузки агрегата.

Для поджигания дуги электрод располагают по отношению к обрабатываемой поверхности под небольшим углом, а затем слегка касаются её с последующим отрывом. После появления дуги электрод следует держать на определённом удалении от линии сварки, примерно равном его диаметру.

Из описания следует, что сварку инвертором без защитного газа нельзя назвать оригинальной, однако в этом случае очень важна величина дугового зазора, образуемого между электродом и металлом.

В том случае, если выдерживать требуемый зазор не удаётся – даже при наличии флюса шов всё равно получается слишком выпуклым (в местах сплавления металл не успевает прогреться). При слишком большом зазоре возможна неустойчивая дуга, что также сказывается на качестве шва (он может получиться неровным).

Ещё в большей степени качество сварки без газа зависит от правильно выбранной полярности подключения питающих проводов, которые при работе с инвертором минусом подсоединяют на держалку, а плюсом (массой) – непосредственно к заготовке. Такое подключение принято называть «прямым».

Прежде всего, необходимо побеспокоиться о создании десятиметровой защитной зоны, образуемой вокруг рабочего места и исключающей попадание в неё посторонних. Помимо этого следует предпринять специальные меры по удалению из этой зоны взрывоопасных и горючих веществ.

Настройка сварочного полуавтомата

Для того, чтобы варить полуавтоматом, нужно правильно запитать его током и грамотно настроить. Как подключить полуавтомат на производстве или в гараже? Если в розетке нет заземления, следует позаботиться о создании этого элемента самостоятельно. Забитый в землю кол и проложенную шину прикрепляют к корпусу аппарата через клемму и болт. После этого можно безопасно приступать к работе.

Как настроить сварочный полуавтомат в зависимости от толщины изделия и вида проволоки? Для этого существуют несколько ключевых элементов, которые раскрывает таблица ниже:

| Толщина свариваемых деталей, мм | Диаметр проволоки, мм | Показатели Вольтметра, V | Показатели Амперметра, А | Скорость подачи присадки, м/ч |

|---|---|---|---|---|

| 1 — 1,5 | 0,8 | 20 | 70-80 | 150 |

| 2 | 1 | 20 | 150-170 | 150 – 180 |

| 3 | 1,2 | 21 | 180-230 | 180 – 240 |

| 4 — 5 | 1,2 | 25 | 200-300 | 350 – 450 |

| 8 | 1,6 | 30 | 300 | 550 – 650 |

Кроме этого важно подобрать ролики, соответствующие диаметру проволоки. Слишком широкая канавка приведет к задержке присадки, а мелкая к заклиниванию роликов

Как правильно выполнена настройка поможет определить «поведение» присадки: если она расплавляется не доходя до ванны, следует уменьшить силу тока. Если проволока «прокалывает» сварочную ванну, необходимо увеличить Амперы, и понизить скорость подачи. Расход газа должен быть в пределах 6-11 литров в минуту. Но показания манометра не всегда точны, поэтому ориентироваться следует на негромкое шипение и отсутствие пор в шве после окончания работы.

https://www.youtube.com/watch?v=QsQvznhTxSo

Основные параметры

Чтобы правильно подобрать режимы полуавтоматической сварки нужно четко понимать, из чего состоят эти режимы. Далее мы перечислим основные параметры режимов сварки, зная которые вы сможете правильно выбрать настройки полуавтомата.

Диаметр и марка проволоки

Начнем с диаметра проволоки. Он может колебаться в пределах от 0.5 до 3 миллиметров. Обычно, диаметр проволоки подбирается исходя из толщины свариваемого металла. Но в любом случае у каждого диаметра есть свои характерные признаки. Например, при работе с проволокой малого диаметра мастера отмечают более устойчивое горение дуги и меньший коэффициент разбрызгивания металла. А при работе с проволокой большего диаметра всегда требуется увеличивать силу тока.

Не стоит забывать и о марке применяемой проволоки. А точнее, металле, из которого проволока изготовлена и какие вещества входят в ее состав. Например, для сварки низкоуглеродистой или низколегированной стали рекомендуется использовать проволоку с раскислителями, а в составе должен присутствовать марганец и кремний.

Но, справедливости ради, в среде защитного газа зачастую либо легированную, либо высоколегированную сталь. В таких случаях используют проволоку, изготовленную из того же металла, что и деталь, которую нужно сварить

Обратите внимание на выбор проволоки, ведь при неправильном выборе шов может получиться пористым и хрупким

Сила, полярность и род сварочного тока

Помимо выбора комплектующих нам также нужно настроить сам полуавтомат. В типичном полуавтомате даже самого низкого ценового сегмента вы сможете настроить силу, полярность и род сварочного тока. У каждого параметра также есть свои особенности. Например, если увеличить силу тока, то глубина провара увеличиться. Силу тока устанавливают, опираясь на диаметр электрода и особенности металла, с которым собираются работать.

Теперь о полярности и роде тока. Общепринято выполнять полуавтоматическую сварку в среде защитного газа, установив постоянный ток и обратную полярность. Переменный род тока или прямая полярность применяются очень редко, поскольку такие настройки не обеспечивают устойчивое горение дуги и способствуют ухудшению качества сварного соединения. Но есть исключение из правил. Так переменный ток показан при сварке алюминия, например.

Также многие новички забывают о таком параметре, как напряжение сварочной дуги. А вместе с тем именно напряжение дуги влияет на глубину провара металла и размер сварочного соединения. Не стоит устанавливать слишком большое напряжение, иначе металл начнем разбрызгиваться, в шве образуются поры, а газ не сможет в должной мере защитить сварочную зону. Чтобы правильно настроить напряжение дуги ориентируйтесь на силу сварочного тока.

Скорость подачи проволоки

Как вы знаете, в полуавтоматической сварке проволока подается с помощью специального механизма. Он работает очень точно, поэтому необходимо заранее установить оптимальную скорость подачи присадочной проволоки, чтобы она вовремя плавилась и способствовала формированию качественного шва. Настраивайте скорость с учетом силы тока. В идеале проволока должна подаваться так, чтобы дуга сохраняла свою устойчивость, а шов формировался постепенно.

Скорость сварки

Не менее важна и скорость сварки. От нее во многом зависят физические размеры шва. Скорость регулируется ГОСТами, но ее можно выбрать и по своему усмотрению, опираясь на особенности металла и его толщину. Учтите, что толстый металл нужно варить быстрее, а шов должен быть узким. Но не стоит слишком спешить, иначе электрод может просто выйти из зоны защитного газа и окислиться под воздействием кислорода. Ну а слишком медленная скорость способствует формированию непрочного пористого шва.

Наклон электрода

И последний важный параметр, а именно угол наклона электрода при сварке. Наиболее частая ошибка у новичков — держать электрод так, как физически удобно. Это грубейшее нарушение. Ведь угол наклона электрода напрямую влияет на то, какова будет глубина провара и насколько качественным получится шов в конечном итоге.

Существует два типа наклона: углом назад и углом вперед. У каждого положения есть свои достоинства и недостатки. При сварке углом вперед зона сварки видна хуже, зато лучше видны кромки. Также глубина провара меньше. А при сварке углом назад наоборот зона сварки видна намного лучше, но глубина провара увеличивается.

Мы рекомендуем варить углом вперед только тонкий металл, поскольку данное положение наиболее удачно. А вот углом назад можно варить металлы любой другой толщины.

Применяемое оборудование

Для сварки без газа подходит любой полуавтомат MIG/MAG с возможностью переключения с прямой на обратную полярность. Обычный режим при работе с подачей газа — это обратная полярность. На заготовку подключается плюс, а на горелку — минус. Для работы с флюсовой проволокой правильным режимом является прямая полярность, как при сварке электродами. При этом повышается энергия дуги и развиваемая ею температура.

Подающий механизм проволочного сварочного аппарата, работающего без газа, должен быть идеально отрегулирован во избежание перекосов и заломов. То, что подходит для обычной проволоки, выведет флюсовую из строя.

Преимущества

К достоинствам полуавтоматической сварки относятся:

- легкость применения;

- высокая производительность;

- возможность сваривания во всех пространственных положениях;

- деформации шва являются минимальными;

- возможность сварки тонких соединений;

- небольшая чувствительность по отношению к загрязнениям и ржавчине;

- цинковые покрытия не повреждаются при сварке с медной проволокой;

- получение шва высокого качества.

Недостатком является улетучивание газовой защиты на сквозняке. Относительная легкость управления процессом делает возможной сварку полуавтоматом для начинающих.

Критерии выбора аппарата для сварки

При покупке аппарата нужно не только понимать, какая полуавтоматическая сварка лучше, но и оценивать конкретные технические характеристики.

Ключевым показателем считается рабочий ток, на котором происходит сварка. От этой цифры зависит доступная для обработки толщина металла. Рекомендуется выбирать устройство таким образом, чтобы максимальный ток был на 20–30 % больше необходимого. Имея такой запас, можно не беспокоиться о надежности и времени работы аппарата.

Другая важная характеристика – продолжительность включения. Она фиксируется в процентах и позволяет понять, какую часть отрезка времени в 10 минут полуавтомат находится в работе. По данному параметру происходит разделение сварочного оборудования на профессиональное и любительское. Кроме того, от этого показателя во многом зависит стоимость устройства.

Какие недостатки есть у сварки полуавтоматом

Ну а теперь рассмотрим самые весомые недостатки полуавтоматической сварки, а их, как оказывается, всего лишь два. Первый минус связан с необходимостью использования защитного газа, который заправляется в баллоны. Следовательно «мобильность» полуавтоматической сварки ставится под вопрос, ведь транспортировать баллоны очень тяжело и неудобно.

Второй минус связан с необходимостью приобретения дорогостоящего оборудования. Нормальный по качеству полуавтомат для сварки обойдётся намного дороже обычного инвертора, который применяется для сварки штучным электродом. Во всем же остальном, если нужно профессиональное качество шва, достоинства полуавтоматической сварки более чем убедительные.