Основные свойства

Сталь 10 (ГОСТ определяет концентрацию всех химических элементов и наличие определенных характеристик) относится к группе конструкционных углеродистых металлов.

Широкая область применения материала связана с особыми эксплуатационными характеристиками:

- Хорошая пластичность, что позволяет применять их для производства штампованных деталей. Для выпуска большого количества продукции часто применяется технология холодной штамповки.

- Хорошая степень свариваемости материала. Применение сварочного аппарата не требует предварительного нагрева заготовки. Процесс сварки может проводится при применении различных технологий. Получаемый шов характеризуется отличной прочностью и надежностью, дополнительная термическая обработка не требуется.

- Структура характеризуется хорошей коррозионной стойкостью. Стоит учитывать, что эта сталь не относится к группе нержавеек, так как в состав не включается большое количество хрома или других легирующих элементов. Стойкость к влаге существенно расширяет область применения материала, однако поверхность может реагировать на воздействие некоторых кислот и других химических элементов.

- Стоит учитывать и низкую теплостойкость. Именно поэтому ст10, характеристики которой определяют широкое распространение в машиностроительной области, нельзя применять при изготовлении деталей, которые подвержены активному износу. Слишком сильный нагрев может привести к существенному ухудшению эксплуатационных характеристик. К примеру, нагрев на момент трения становится причиной снижения износоустойчивости, а также твердости поверхности.

- Есть возможность провести обработку резанием. Это свойство также указывается в ГОСТ 1050-88. Заготовки из рассматриваемой стали легко обрабатывать на станках и ручных инструментом.

- Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы.

- Прокаливаемость позволяет также существенно расширить область применения изготавливаемых деталей.

Механические свойства стали 10

Для улучшения основных качеств проводится термообработка стали 10. Она позволяет существенно повысить твердость поверхности. Процесс термической обработки может привести к тому, что структура становится хрупкой. Именно поэтому следующий шаг заключается в отпуске для снижения внутренних напряжений. Охлаждение заготовки проводится на открытом воздухе или в воде, а также масле. В последнее время чаще всего используется масло, так как равномерное охлаждение позволяет снизить вероятность появления серьезных дефектов в виде окалины и структурных трещин.

Улучшение стали при изготовлении деталей

Для примера можно рассмотреть маршрут изготовления детали шестерня из стали 40ХН. Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Технологический процесс выглядит так:

- Получение заготовки объемной штамповкой.

- Отжиг. Твердость НВ = 172…175.

- Улучшение. Калить в масле при t = 820-840°С. Отпуск при t = 600-620°С. Твердость НВ = 241…244.

- Механическая обработка.

- Термическая обработка. Калить не глубже 3 мм. Затем низкий отпуск при t = 220°С. Твердость HRC 56…62.

- Шлифование зубьев.

Выбирая режимы термической обработки при улучшении следует учитывать следующие факторы:

- степень легирования;

- диаметр и размер заготовки;

- переходы, являющиеся источниками напряжений;

- прилагаемые динамические нагрузки;

- условия работы;

- требуемая твердость.

Классификация сталей по качеству

По качеству, то есть по способу производства и содержанию вредных примесей, стали и сплавы делятся на четыре группы

| Наименование стали | Описание | |

| Обыкновенного качества (рядовые) | содержание серы S,% | Содержания фосфора P,% |

| менее 0,06 | менее 0,07 | |

| Стали обыкновенного качества (рядовые) по химическому составу — углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах. Примером данных сталей могут служить стали Ст0, Ст3сп, Ст5кп. Стали обыкновенного качества, являясь наиболее дешевыми, уступают по механическим свойствам сталям других классов. | ||

| Качественные | содержание серы S,% | Содержания фосфора P,% |

| менее 0,04 | менее 0,035 | |

| Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Углероднстые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов |

||

| Качественные | содержание серы S,% | Содержания фосфора P,% |

| менее 0,04 | менее 0,035 | |

| Стали качественные по химическому составу бывают углеродистые или легированные (08кп, 10пс, 20). Они также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

Углероднстые стали обыкновенного качества и качественные по степени раскисления и характеру затвердевания металла в изложнице делятся на спокойные, полуспокойные и кипящие. Каждый из этих сортов |

||

| Высоко-качественные | содержание серы S,% | Содер-жания фосфора P,% |

| менее 0,025 | менее 0,025 | |

| Стали высококачественные выплавляются преимущественно в злектропечах, а особо высокачественные в электропечах с электрошлаковым переплавом (ЭШМ) или другими совершенными методами, что гарантирует повышенную частоту по неметаллическим включениям (содерданием серы и фосфора менее 0,03% и содержания газов, а следовательно, улучшение механических свойств. Это такие стали как 20А, 15Х2МА | ||

| Особовысоко-качественные | содержание серы S,% | Содер-жания фосфора P,% |

| менее 0,015 | менее 0,025 | |

| Особовысококачественные стали подвергаются электрошлаковому переплаву, обеспечивающему зффективную очистку от сульфидов и оксидов. Данные стали выплавляются только легированными. Их производят в злектропечах и методами специальной злектрометаллургии. Содержат не более 0,01% серы и 0,026% фосфора. Например: 18ХГ-Ш, 2ОХГНТР-III. |

Особенности

Главная эксплуатационная характеристика материала – стойкость к нагрузкам постоянного и переменного характера. Дополнительными свойствами также могут быть устойчивость к коррозии и износостойкость. Такими особенностями часто обладают углеродистые марки конструкционной стали. Дополнить или усилить свойства материала можно за счет легирования с использованием различных химических элементов, таких как железо, медь, кремний и углерод. Последний является самым значимым, так как способен изменять прочность стали и обеспечивать ключевые свойства материала. Количество углерода в составе также влияет на такие параметры:

- Стойкость к хладноломкости;

-

Устойчивость к производственным нагрузкам;

- Переносимость атмосферных воздействий и т.д.

От количества в составе серы и фосфора зависит хладноломкость и красноломкость материала. По этому параметру углеродистая сталь делится на несколько классов:

- Обыкновенного качества – до 0,05%;

- Качественная – до 0,035%;

- Высококачественная – до 0,025%;

- Особо высококачественная – до 0,015%.

Rimoyt.com

Углеродистые стали. Классификация и маркировка углеродистых сталей. Инструментальные и конструкционные углеродистые стали

Классификация углеродистых сталей

Углеродистые стали классифицируют: — по структуре — по способу получения — по степени раскисления — по качеству — по назначению

По структуре углеродистые стали подразделяют на: — доэвтектоидные (содержат менее 0,8% С) — эвтектоидные (0,8% С) — заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на: — кислородно-конвертерные — мартеновские — электростали

По степени раскисления углеродистые стали бывают: — спокойные — полуспокойные — кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: — стали обыкновенного качества — качественные стали

По назначению углеродистые стали разделяют на: — конструкционные — инструментальные

Маркировка углеродистых сталей

Маркировка углеродистых сталей зависит от их качества и назначения. Стали обыкновенного качества имеют 3 группы поставки: А, Б, В. Стали группы А поставляются с гарантированными механическими свойствами, химический состав не регламентируют. Стали группы Б поставляются с гарантированным механическим составом, механические свойства не гарантируются. Стали группы В поставляются с гарантированными химическим составом и механическими свойствами.

Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. Впереди марки – буква, указывающая группу поставки (для стали группы А – не ставится). В конце марки указывается степень раскисления: пс, кп (для спокойных – не указывают). Ст3кп – углеродистая сталь обыкновенного качества, группы поставки А, с номером 3, кипящая.

ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная.

Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. О механических свойствах и химическом составе информацию получают в сопроводительных документах.

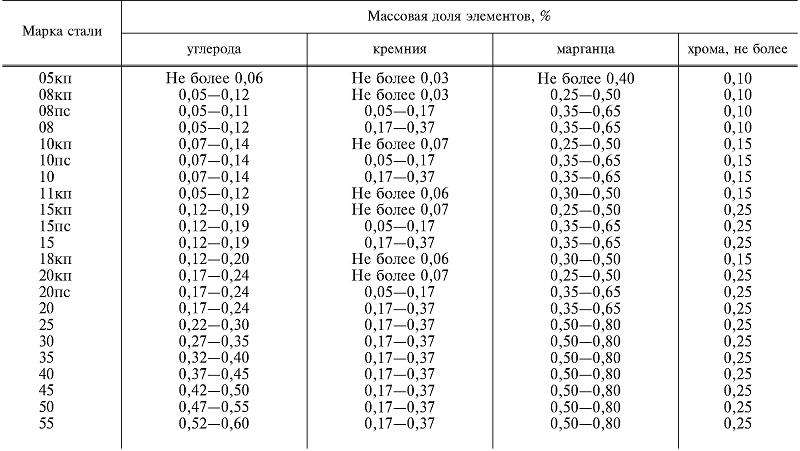

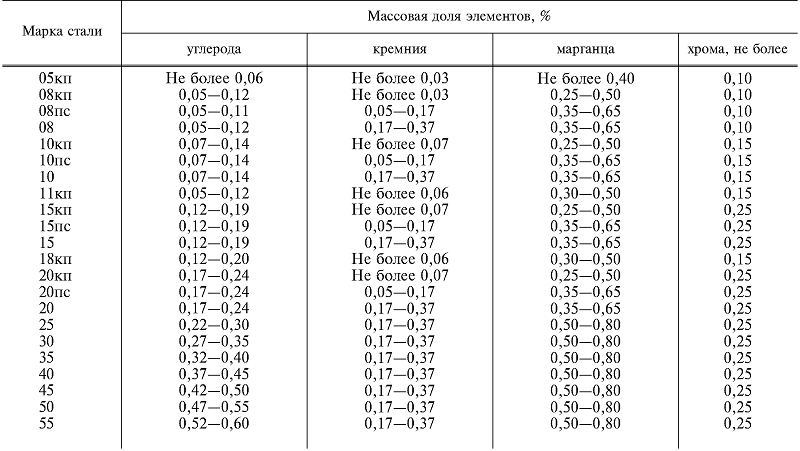

Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Если сталь содержит повышенное количество марганца (0,8-1,2%), то после цифр ставится буква Г. В конце марки указывают степень раскисления (кп или пс).

Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 % , спокойная.

Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная.

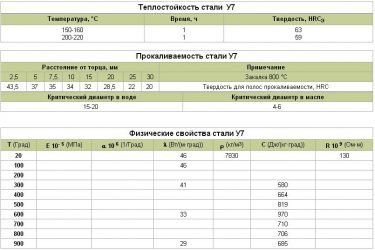

Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А.

Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200 ?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали.

У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами).У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества.

Состав

Во много собственно состав определяет важные характеристики металла Ст 10. Группа конструкционных сталей отличается тем, что в состав включается немного легирующих компонентов. К остальным свойствам отнесем такие моменты:

- Ключевых элементом в большинстве случаев считают углерод, так как даже маленькое изменение концентрации приводит к значительному повышению или падению твердости, прочности или степени свариваемости. В рассматриваемом случае критерий концентрации составляет 0,07-0,14%.

- В состав включается очень большое количеств кремния 0,17-0,37%. Еще есть и магний в концентрации 0,35-0,65%.

- Металл представлен комбинированием и прочих элементов химии, также и вредных. Их концентрация менее 0,4%.

Состав марки стали 10 и остальных марок

Более всего в составе рассматриваемого металла железа. Состав находится под контролем согласно необходимым нормам в ГОСТ.

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С | |||||

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.

Лист 10ХСНД ГОСТ 6713-91

Повышенная прочность и устойчивость к коррозии позволяет применять сталь 10ХСНД в деталях спецтехники и элементах сварных металлоконструкций.

Листовой прокат марки стали 10ХСНД ГОСТ 6713-91 обладает пределом прочности σв 510-685 МПа.

Аналог (заменитель) марки стали 10ХСНД ГОСТ 6713-91:

марка стали 10ХСНДА, С390, 14Г2АФ, 15ХСНД, 15ХСНДА, С440, 16Г2АФ

Дополнительные условия к металлопрокату по требованию Покупателя в соответствии с ГОСТ, ТУ и др. НТД:1. 100%-УЗК 0, 1, 2, 3 класса сплошности по ГОСТ 22727-88.2. Обрезная кромка.3.

Плоскостность: высокая, особо высокая.4. Термообработанный: контролируемая прокатка, нормализцаия, закалка с высоким отпуском, высокий отпуск.5.

Z-свойства по ГОСТ 28870-90, относительное сужение в направлении толщины проката, не менее 15%, 25%, 35%.

Товары группы:

| НАИМЕНОВАНИЕ | ЦЕНА |

| Лист г/к 10ХСНД 8х2200х11200 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 10х24500х12100 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 12х2540х12250 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 14х2480х12030 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 16х2560х12000 ГОСТ 6713-91 | 52 000,00 |

| Лист г/к 10ХСНД 18х2300х11100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 20х2540х12050 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 24х2600х12500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 25х2550х12150 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 30х2560х12200 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 32х2100х11500 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 36х2000х8100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 40х2500х9800 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 45х2490х10100 ГОСТ 6713-91 | 53 000,00 |

| Лист г/к 10ХСНД 50х2150х6350 ГОСТ 6713-91 | 53 000,00 |

Наличие, размеры листа, цену уточняйте в отделе продаж.

В наличии листы: толщина 8мм-50мм ширина 1500-2500 мм

длина 2500-12500 мм

Характеристики стали 10ХСНД

Химический состав в % материала 10ХСНД ГОСТ 6713-91:

| C | Si | Mn | Ni | S | P | Cr | Cu |

| до 0.12 | 0.8 — 1.1 | 0.5 — 0.8 | 0.5 — 0.8 | до 0.035 | до 0.035 | 0.6 — 0.9 | 0.4 — 0.6 |

Механические свойства при Т=20oС материала 10ХСНД:

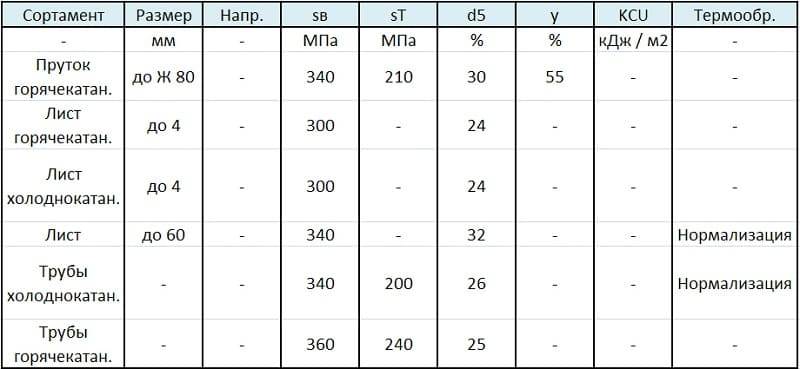

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 6713-91 | 510-685 | 390 | 19 | 290 |

Механические свойства: sв — Предел кратковременной прочности , sT — Предел пропорциональности (предел текучести для остаточной деформации), d5 — Относительное удлинение при разрыве , y — Относительное сужение , KCU — Ударная вязкость , [ кДж / м2]HB — Твердость по Бринеллю ,

Физические свойства: T — Температура, при которой получены данные свойства , E — Модуль упругости первого рода , a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]r — Плотность материала , [кг/м3]C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]R — Удельное электросопротивление,

Свариваемость: без ограничений — сварка производится без подогрева и без последующей термообработки ограниченно свариваемая — сварка возможна при подогреве до 100-120 град. и последующей термообработке

трудносвариваемая — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг.

Сталь марки 10ХСНД расшифровка:

10 указывает на среднее содержание углерода в стали 0,10%Х — хромС — кремнийН — никельД — медь

Доставка спецтранспортом листа 10ХСНД, 15ХСНД ГОСТ 6713-91 шириной 2,5 метра:

Лист 10ХСНД-12 ГОСТ 19281-14 4мм, 5мм, 6мм:

Лист 10ХСНД ГОСТ 17066-94 2мм, 3мм, 4мм:

Лист 10ХСНД-3 хладостойкий ГОСТ 6713-91 8мм-50мм:

Лист 10ХСНД-3 ГОСТ 6713-91 доставка до г. Сочи 8мм, 16мм, 20мм:

Характеристика стали марки 10ГНА

10ГНА — Конструкционная малоуглеродистая легированная нестареющая сталь, успокоенная алюминием. Сваривается без ограничений, способы сварки: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, АФ, МП, ЭШ и КТ. При значительном объеме сварки рекомендуется последующий отпуск. Присутствует склонность к отпускной хрупкости. Нашла свое применение для производства горячекатаной трубной заготовки, применяемой для изготовления бесшовных горячекатаных труб специального назначения; сварочной проволоки Св-10ГН, необходимой для сварки под флюсом конструкций с особыми требованиями по работоспособности и коррозионной стойкости сварных швов. Изготавливают кружки из горячекатаной высококачественной стали поставляются по ТУ 14-1-2376-78 в термически обработанном состоянии (закалка с отпуском) и с протравленной поверхностью. Контроль макроструктуры по ТУ 14-1-2376-78 производят после глубокого травления в пятидесятипроцентном водном растворе соляной кислоты (плотность 1,19 г/см3) при температуре 60-70 °С в течение 20-25 минут. Величину развития ликвационного квадрата и центральной пористости определяют сравнением со шкалой приложения 1. На поверхности среза кружков по ТУ 14-1-2376-78 не допускаются дефекты: расслоения, пузыри и другие дефекты макроструктуры. В макроструктуре не допускается нарушение сплошности металла в виде расслоений, остатков усадочной рыхлости и других грубых дефектов. Степень развития центральной пористости и ликвационного квадрата не должна превышать приведенной на эталонах (приложение 1 к ТУ 14-1-2376-78). Неметаллические включения в стали по ТУ 14-1-2376-78, оксиды и сульфиды, не должны превышать 3,5 балла по шкале ГОСТ 1778. Допускается поставка до 20 % стали с содержанием оксидов и сульфидов не более 4-го балла. Микроструктура стали по ТУ 14-1-2376-78 должна состоять из зерен феррита и сорбитообразного или зернистого перлита, расположенного по возможности равномерно. Размер зерна феррита допускается в пределах 7-10 балла по ГОСТ 5639, максимальный размер отдельных зерен допускается не более 0,07 мм. Формаи равномерность распределения цементита должна соответствовать эталонам (приложение 2 к ТУ 14-1-2376-78). Полосчатость феррито-перлитной структуры не должна превышать балла 4 шкалы (приложение 2 к ТУ 14-1-2376-78). Глубина зоны полного обезуглероживания с каждой стороны не должна превышать 0,3 мм, считая границу у первых зерен цементита.

Использование стали Ст. 10

Марка стали 10 очень популярна из-за причины сниженной цене и высоких рабочих качеств. На производственные линии она поставляется в виде проката, листов, паковок и прочих разновидностей заготовок.

Сталь 10 в листах

К свойствам сфере использования отнесем такие моменты:

- Изготавливающиеся детали могут использоваться при температуре от -40 до 450 градусов по Цельсию. К создаваемым заготовкам предъявляют большие требования пластичности.

- Термообработка дает возможность получить заготовки с большой твердостью слоя поверхности и плохой прочности сердцевины, отличающаяся пластичностью. Аналогичные качества больше подойдут для валов и прочих изделий, образованных телами вращения.

- Материал практически всегда используется при разработке котлов большого давления или трубо-проводов, винтов или электронагревателей, листов с высокой устойчивостью к коррозии.

Большая степень обрабатываемости резанием определяет распространение материала в машиностроительной области, где часто используются токарные и фрезеровальные станки. Термообработка очень часто проходит в результате проведения чистового точения. Связывают это с тем, что применяемые режущие инструменты изнашуются очень медленно, значительно упрощается процесс снятия необходимого металлического слоя, увеличивается качество получившейся поверхности.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

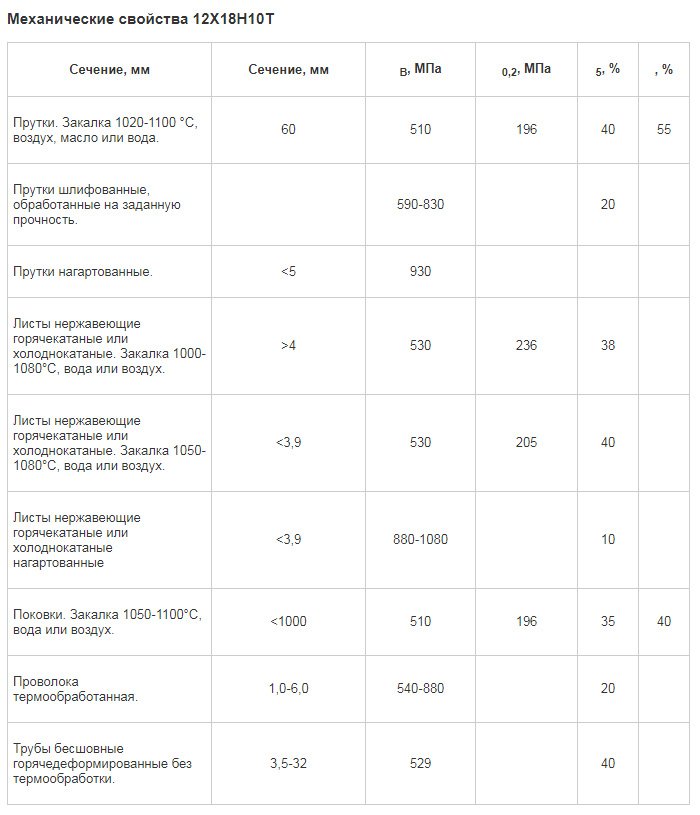

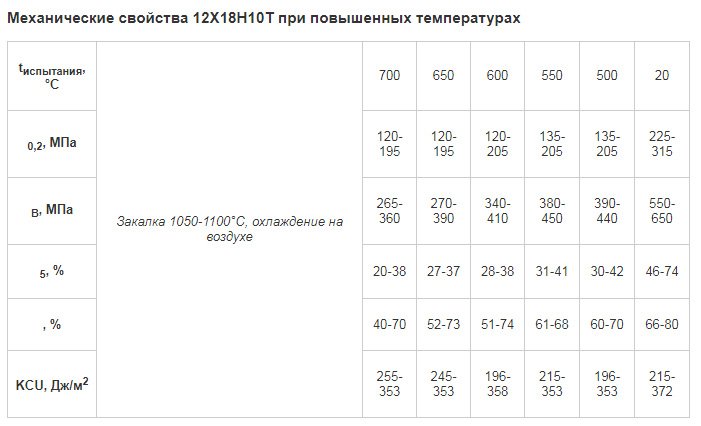

Легирующие элементы стали 12х18н10т

Основные легирующие элементы представлены хромом и никелем. Они оказывают следующее воздействие:

- Практически все распространенные нержавейки получаются при включении в состав хрома, который определяет коррозионную стойкость. Кроме этого, увеличивается способность структуры с пассивации.

- Никель добавляется в состав для того чтобы повысить эксплуатационные качества структуры. Примером назовем то, что рассматриваемая марка хорошо прокатывается в холодном и горячем состоянии.

Другие легирующие элементы лишь незначительно изменяют эксплуатационные характеристики рассматриваемого металла. Примером можно назвать ферритные свойства, а также межкристаллическую коррозионную устойчивость, связанная с высокой концентрацией титана.

При выборе металла следует уделить внимание его физическим свойствам. Они во многом определяют область применения и его основные эксплуатационные качества

В рассматриваемом случае плотность нержавеющей стали составляет 7920 кг/м3. Довольно высокая плотность 12х18н10т определяет то, что изготавливаемые детали обладают прочностью.

К другим физическим свойствам отнесем следующие моменты:

- Температура плавления нержавеющей стали более 1000 градусов Цельсия. Провести подобную обработку в домашней мастерской практически невозможно.

- Коррозионная стойкость – основная причина востребованности распространенных нержавеек. Он может применяться в случае, если условия эксплуатации предусматривают воздействие повышенной влажности и химической среды.

- Низкие магнитные свойства позволяют применять ее при изготовлении различных изделий. Они достигаются за счет добавления титана.

Коэффициент линейного расширения и коэффициент теплопроводности определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры.

Удельный вес нержавеющей стали во многом зависит от химического состава и применяемого метода обработки.

Влияние содержания углерода и легирующих элементов

На первом месте по важности стоит углерод, ведь сталь и представляет собой сплав железа и углерода. Увеличение содержания углерода влечет увеличение прочности с одновременным снижением пластичности

Он также определяет способность стали к технологической обработке (резание, свариваемость, обработка давлением).

Легирующие элементы вносятся в необходимых пропорциях в зависимости от необходимости получения тех или иных свойств. Каждый элемент обладает своими особенностями. Например, хром улучшает механические свойства, никель снижает порог хладноломкости, вольфрам и молибден способствуют увеличению теплостойкости быстрореза и т. д.

Характеристики стали 15ХСНД

| Классификация | Сталь конструкционная низколегированная для сварных конструкций |

| Применение | Из данной стали изготавливают элементы сварных металлоконструкций и различные детали, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы и работающие при температуре от -70 до +450°С |

Общие рекомендации по технологии сварки стали 15ХСНД (и некоторых подобных низколегированных марок): в зависимости от требований, предъявляемых к сварным соединениям, толщины металла, размеров и жесткости конструкций, выбирают сталь, которую можно сваривать без последующей нормализации, либо используют рекомендуемую сталь и выбирают способ электрошлаковой сварки, уменьшающий перегрев, либо назначают высокотемпературную термообработку (нормализацию или отжиг в межкритическом интервале температур). Выбор сталей с высокой стойкостью против перегрева необходим в случае изготовления толстостенных крупногабаритных конструкций особо ответственного назначения (например, сосудов высокого давления, работающих при низких температурах), когда другие методы повышения свойств соединений неприменимы. Конструкции, работающие при нормальных, а иногда и пониженных температурах, но не подвергающиеся тяжелым динамическим и ударным нагрузкам, например, станины ковочных прессов, гидрогенераторов и. электрических машин, корпуса и бандажи цементных печей, обшивки судов, баллеры рулей, изготовляют из низколегированных сталей типа 20ГСЛ, 15ХСНД и 08ГДНФЛ с применением электрошлаковой сварки без нормализации. Высокая работоспособность подобных соединений подтверждена безукоризненным многолетним опытом их эксплуатации. Требуемая прочность сварных соединений сравнительно легко достигается путем применения низкоуглеродистых проволок, легированных повышенными количествами марганца (Св-10Г2, Св-08Г2С) либо марганцем, кремнием, никелем, хромом или молибденом в количестве до -1 % в различных сочетаниях (Св-08ГС, Св-10НМА, Св-08ГСМТ, Св-08ХМ и др.). Запас прочности швов, выполненных низколегированными проволоками, обычно небольшой. По этой причине для сварки соединений, подвергающихся многократной термообработке, рекомендуется применять проволоки с повышенным легированием (Св-08Г2С и Св-08ГС взамен Св-10Г2, Св-04Х2МА и 10Х2МА взамен Св-08ХМ, Св-08ГСМТ взамен Св-10НМА и т. д.). Плавящиеся мундштуки обычно изготовляют из стали СтЗ или М16С, а электродную проволоку -из сталей, содержащих повышенное количество легирующих элементов. Хорошие результаты получаются, например, при сварке сталей типа 08ГДНФЛ или 20 (25) ГСЛ проволокой Св-08ХН2М. Для сварки термоупрочненных низколегированных высокопрочных сталей рекомендуются электродные проволоки Св-10НМ и Св-08ХН2ГМЮ. Помимо равнопрочности, к металлу шва могут предъявляться специальные требования, например жаропрочность и жаростойкость. Это учитывают при выборе марки проволоки. Для сварки соединений, работающих в различных агрессивных средах, предпочтительно используют проволоки той же системы легирования, что и основной металл. При сварке конструкций из низколегированных сталей обычного назначения используют флюс АН-8. В случае сварки конструкций, не подвергаемых последующей перекристаллизационной термообработке, предпочтение следует отдавать низкокремнистому флюсу АН-22 или безокислительным флюсам типа АНФ-6. Режимы электрошлаковой сварки низколегированных сталей мало отличаются от тех, которые рекомендованы для низкоуглеродистых сталей.

Классификация стали по содержанию примесей

Кроме классификации по содержанию углерода и по степени раскисления, применяется классификация по качеству, определяемому методом производства и содержанием вредных примесей, прежде всего, серы и фосфора. Классификация сталей по качеству:

| Группа | Сера, % | Фосфор, % |

| Обыкновенные (рядовые) | < 0,06 | < 0,07 |

| Качественные | < 0,04 | < 0,035 |

| Высококачественные | < 0,025 | < 0,025 |

| Особовысококачественные | < 0,015 | < 0,025 |

В некоторых классификациях особовысококачественные включают в состав высококачественных.

Обыкновенного качества

Большую часть рядовых сталей составляют углеродистые сплавы (С < 0,6%) Их производят мартеновским способом или конвертерным с использованием кислорода. Эти виды стали предназначены для самых массовых применений, недороги в производстве, хорошо поддаются обработке, но и не обладают особой прочностью или износостойкостью.

Качественные

К качественным относятся как углеродистые, так и легированные. Также производятся мартеновским или конвертерным способом с кислородным дутьем, но к составу сырья предъявляются намного более строгие требования, чем в случае рядовых. Также строже требования к соблюдению параметров плавки и розлива. Такие группы сталей стоят дороже и применяются для более ответственных деталей, работающих в условиях серьезных нагрузок.

Классификация сталей по качеству

Высококачественные

Эта группа производится более совершенными с точки зрения технологии способами, такими, как выплавка в электропечах. Особенности технологии производства позволяют добиться особо низкого содержания вредных примесей неметаллов и газовых включений, что гарантирует высокие механические свойства. Такие стали используются в особо ответственных узлах, а стоимость их в несколько раз выше, чем обычных.

Высокопрочная сталь

Особенности и преимущества металла

В качестве составляющих используется большое число легирующих веществ, которые обуславливают ее свойства. Главными компонентами выступают хром и никель.

Хром дает возможность к пассивации и исключает корродирование на поверхности материала. Его процентное содержание – 17-19%.

Проволока

Благодаря никелю нержавеющая сталь 12Х18Н10Т относится к аустенитам, она приобретает такие особенности, как технологичность и высокие эксплуатационные характеристики. Прокат ее осуществляется без нагрева или с повышением температуры, при этом конструкция будет характеризоваться коррозионной стойкостью в агрессивной среде, чего нельзя сказать о ферритных материалах. Концентрация компонента составляет 9-11%.

За счет использования Ni и Cr обеспечивается стабильность материала при охлаждении. Для получения аустенита при t=900 С требуется всего 0,1% углерода, что обусловлено его воздействием на металл. Также в состав изделия входят Ti, Al и Si, которые обеспечивают ферритные качества.

Титан используется в качестве сильного карбидообразующего компонента, что исключает образование коррозии в кристаллической решетке. При реакции с углеродом образуется тугоплавкий карбид, что приводит к снижению в составе свободного хрома за счет взаимодействия его с углеродом.

Кремний предназначен для увеличения поровой плотности материала путем выведения газа из структуры. Это положительно сказывается на повышении прочностных характеристик, предела текучести, но снижает пластичность, что негативно сказывается на качестве холодной прокатки. Содержание – 0,8%.

Входящий в состав стали 12Х18Н10Т марганец снижает скорость образования зерна, что улучшает структуру.

Жаростойкость

| Среда | Воздух | Воздух |

| Температура, °С | 750 | 650 |

| Группа стойкости или балл | 4-5 | 2-3 |

Небольшое количество фосфора в составе (0,035%) обусловлено его свойствами. Он негативно сказывается на механических качествах состава, что нежелательно для металла, используемого в криогенной технике. При понижении температуры он способен снизить пластичность материала.

Металл является пластичным и вязким при ударах, что является преимуществом. Недостатками считаются малая коррозионная стойкость к хлорсодержащим веществам, серной и соляной кислоте.

Химический состав

Во много именно химический состав определяет основные свойства металла Ст 10. Группа конструкционных сталей характеризуется тем, что в состав включается небольшое количество легирующих элементов. К другим особенностям отнесем следующие моменты:

- Основных элементом принято считать углерод, так как даже небольшое изменение концентрации приводит к существенному повышению или падению твердости, прочности или степени свариваемости. В рассматриваемом случае показатель концентрации составляет 0,07-0,14%.

- В состав включается довольно большое количеств кремния 0,17-0,37%. Еще есть и магний в концентрации 0,35-0,65%.

- Металл представлен сочетанием и других химических элементов, в том числе и вредных. Их концентрация менее 0,4%.

Химический состав марки стали 10 и некоторых других марок

Больше всего в составе рассматриваемого металла железа. Химический состав контролируется согласно установленным нормам в ГОСТ.