Технология процесса и способы сварки проводов

Существуют различные технологии соединения жил: с помощью клеммников, сжимов, опрессовки, пайки или сварки — все они подробно описаны в Правилах электроустановок (ПУЭ) и используются на практике. Наиболее надежным из всех признан метод сварки.

Рис.1

Сваренные воедино проводники представляют собой однородную жилу с рекордно низким переходным сопротивлением, что полностью исключает их нагрев и гарантирует пожаробезопасность. Для электропроводки, в основном, используется медный провод.

Чтобы выполнить сварку, нужен аппарат с постоянным или переменным током напряжением 12-36 В, с возможностью регулирования тока. Этому условию отвечает инвертор для сварки медных проводов (рис.1).

Учитывая его немалую стоимость, некоторые умельцы вместо него используют трансформатор (рис. 2) или сварочный аппарат, изготовленный своими руками .

В данной статье мы не будем рассказывать о том, как сделать сварочник самостоятельно. Модель может зависеть от исходных материалов, имеющихся у мастера под рукой, и от его знаний и умений.

Рис. 2

Для получения надежного соединения двух и более проводников (жил) используется отработанная технология. Порядок действий таков:

- С жилы аккуратно снимают отрезок изоляции длиной 60-80 мм, для чего используют нож или специальный инструмент (стриппер, зачиститель, съемник и др.). Разделку производят исключительно вдоль проводника, чтобы случайно не сделать надрез.

- Тщательно зачищают поверхность до состояния блеска.

- Оголенный участок проводника обрабатывают наждачной шкуркой.

- Смачивают чистую тряпочку ацетоном, либо уайт-спиритом и протирают поверхности проводников. Для медных проводов используют буру.

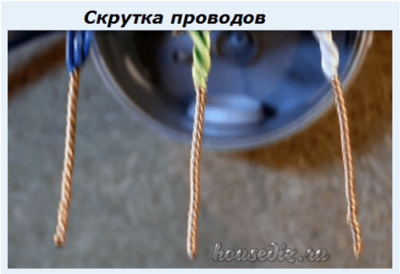

- Выполняют скрутку. При выполнении скрутки не стоит допускать небрежность. Нельзя просто свить проводки в «жгутик» или сплести из них «косичку». Работу выполняют аккуратно, чтобы не поломать проводники.

- Выравнивают концы и ровно срезают торец, чтобы он имел плоский срез. Для этого используют монтажные ножницы или обыкновенные кусачки.

- Сварка проводов, скрученных в единый элемент, выполняется по торцам проводников и занимает 1-2 секунды, в зависимости от количества жил в скрутке и полученного общего сечения.

- Получившаяся в процессе сварки капля (в виде шарика) должна остыть (рис 4).

- Для долговечности ее можно покрыть лаком.

- Завершают работу намоткой изоляции (качественной, с надежным прилипанием) или помещением скрутки в термоусадочную трубку.

Рис. 4. Сварочный «шарик»

Это интересно: Как приварить петли на ворота самостоятельно, инструкция

О сварке проводов

Процесс включает в себя подготовку жил и их дальнейшее соединение.

В них входят:

- разделка концов кабелей и проводов, снятие изоляции;

скрутка оголенных жил;

подготовка сварочного оборудования.

Особенности технологии

Для соединения проводов можно использовать переменный, постоянный или выпрямленный ток. Его величина должна расплавить медь в месте приложения электрода без нарушения внутренней структуры металла. При этом форма приложенного напряжения существенное влияние не оказывает, хотя сварной шов хорошего качества проще обеспечить на постоянном токе.

Сварка создает наиболее монолитный и прочный сплав металла с надежным контактом. Для нее достаточно регулировать токи в пределах 40÷120 А, подбирая их по поперечному сечению и количеству соединяемых проводов: электрод не должен прилипать, а дуге необходимо обеспечить устойчивое горение.

Медь обладает меньшей температурой плавления, чем сталь. Ее нет необходимости прогревать высокими токами, создавать большую дугу. Процесс протекает кратковременно, без образования большого количества брызг металла. Для непродолжительной работы сварщика допустимо использовать защитные очки вместо маски, упростить некоторые меры безопасности. Но работать все равно следует в специальной одежде и обуви.

Для сварки используют электрод из угля со слоем омеднения. Вполне допустимо заменить его стержнем от отработавшей батарейки или щеткой от электродвигателя.

Такой электрод подносят вплотную к скрутке и сразу же отводят на 0,5÷1 мм. Возникающая дуга расплавляет медь, образуя на окончании характерный шарик. Цепь тока сразу разрывают: кратковременностью процесса сохраняют целостность изоляции на проводах, исключают образование пористой структуры металла в создаваемом шве.

После охлаждения металла скрутку со сваркой обматывают изолентой (желательно матерчатой) или закрывают термоусадочной трубкой.

Входящие в распределительную коробку кабели рекомендую сразу подписывать. Такое соединение жил скруткой со сваркой работает надежно десятилетиями. При необходимости прозвонки электрической схемы надписи значительно облегчат работу потомкам.

Технология соединения проводов методом сварки

Соединение жил своими руками осуществляют с помощью зажимов, клеммников, опрессовки, пайки или сварки. Наиболее надежным признан метод сварки, поскольку монолитная структура имеет низкое переходное сопротивление, практически не нагревается и обеспечивает высокую пожаробезопасность.

Для разводки проводов часто используется медная жила. Чтобы получить надежное соединение из нескольких проводников, требуется проделать следующие действия:

- При помощи ножа или специального инструмента аккуратно снять отрезок изоляции 60-80 мм длины. При меньшей длине под действием температуры она будет плавиться. Разделка производится вдоль проводника, что исключает его повреждение.

- Оголенный участок тщательно зачищается, если необходимо обрабатывается наждачной шкуркой.

- Скрутку выполняют, добиваясь плотного прилегания жил. Это предупредит их ломкость, вызванную действием высоких температур.

- Зажав готовую скрутку при помощи плоскогубцев, пассатижей, торчащие концы подравнивают.

- Сварка выполняется по торцам жил, направленных вниз, под острым углом. В зависимости от полученного общего сечения скрутки процесс сваривания занимает 1–2 секунды.

- Торец обжигают электродом, стараясь сделать из расплавленной меди аккуратный шарик.

- На завершающем этапе полученную спайку изолируют при помощи термоусадочной трубки, намоткой изоляции.

Сварка между собой медного и алюминиевого электропровода выполняется аналогичным образом, единственное отличие в подготовке соединения. Медную жилу оставляют прямой, а алюминиевую наматывают по спирали вокруг нее. Нанеся на алюминий флюс для удаления оксидной пленки с поверхности металла, осуществляют сваривание.

Чтобы предупредить плавление изоляции, перед ней на оголенном участке присоединяют металлический радиатор, чаще из меди. Его большая площадь и высокая теплоемкость материала хорошо отводят избыточное тепло. В месте его установки крепится зажим «массы» аппарата, к подготовленному краю подносится электрод и осуществляется сварка проводов.

Предпочтение отдается неплавящимся графитовым электродам, угольным с медным покрытием. Если нужного электрода нет, то подойдет щетка от коллекторного электродвигателя, угольный стержень от батарейки. Для получения качественного соединения их «обмедняют», используя для этих целей прутки из меди, бронзы.

Отличительной характеристикой графитового электрода является его способность хорошо проводить ток, устойчивость к высокой температуре. Графитовые изделия выпускаются различной длины, с разной формой наконечников. В обычном исполнении или омедненные. Обладают следующими достоинствами:

- Приемлемая цена, доступность приобретения.

- Отсутствие прилипания к нагреваемым элементам.

- Устойчивость электродов к образованию трещин.

- Минимальное время нагрева.

- Для образования устойчивой дуги достаточно силы тока 5–10 А.

- Соединение получается термостойким, устойчивым к коррозии.

Использование инверторного аппарата

Для сварки скруток можно использовать сварочный аппарат инверторного типа. Преимущества таких аппаратов в том, что при относительно малом весе они обладают значительной мощностью сварки, при этом потребляя небольшое количество электроэнергии.

Для сварки скруток можно использовать сварочный аппарат инверторного типа. Преимущества таких аппаратов в том, что при относительно малом весе они обладают значительной мощностью сварки, при этом потребляя небольшое количество электроэнергии.

Это позволяет использовать инверторные аппараты, подключив их к бытовой сети переменного тока, не опасаясь возникновения скачков и падений напряжения. Инверторы обеспечивают отличные параметры выходного тока, что позволяет поддерживать ровную и мощную дугу.

Значение тока может различаться в зависимости от материала жилы и сечения. Так, как в настоящее время алюминиевые кабели с алюминиевыми жилами не используются для устройства внутренней электропроводки, параметры сварочного аппарата можно подбирать, исходя из требований к сварке медных жил.

Примерные требования таковы:

- для сварки двух проводов сечением 1,5 мм² необходимо значение тока 70-75 А;

- скрутку трех таких проводов сваривают током 80-90 А;

- два-три провода сечением 2,5 мм² нужно сваривать током 80-100 А;

- три-четыре таких же провода соединяются при использовании тока 100-120 А.

Из-за высокой стоимости инверторных сварочных аппаратов, приобретать их для выполнения только сварки скруток нерентабельно. Если использовать некоторые детали, которые можно без труда приобрести или извлечь из старых электроприборов, изготовить устройство для сварки скруток своими руками не представит особого труда.

Что потребуется для переделки инвертора в полуавтомат

Чтобы переделать инвертор, изготовив из него функциональный сварочный полуавтомат, вы должны найти следующее оборудование и дополнительные комплектующие:

- инверторный аппарат, способный формировать сварочный ток силой 150 А;

- механизм, который будет отвечать за подачу сварочной проволоки;

- основной рабочий элемент – горелку;

- шланг, через который будет подаваться сварочная проволока;

- шланг для подачи защитного газа в зону выполнения сварки;

- катушку со сварочной проволокой (такую катушку необходимо будет подвергнуть некоторым переделкам);

- электронный блок, управляющий работой вашего самодельного полуавтомата.

Электрическая схема самодельного полуавтомата

Отдельное внимание надо посвятить переделке подающего устройства, за счет которого в зону сварки подается сварочная проволока, передвигающаяся по гибкому шлангу. Чтобы сварной шов получался качественным, надежным и аккуратным, скорость подачи проволоки по гибкому шлангу должна соответствовать скорости ее расплавления

Поскольку при сварке с использованием полуавтомата может применяться проволока из разных материалов и различного диаметра, скорость ее подачи должна регулироваться. Именно такую функцию – регулирование скорости подачи сварочной проволоки – как раз и должен выполнять подающий механизм полуавтомата.

Внешний вид самодельного полуавтоматического сварочника

Внутренняя компоновка

Катушка для проволоки

Механизм подачи проволоки (вид 1)

Механизм подачи проволоки (вид 2)

Крепление сварочного рукава к механизму подачи

Конструкция самодельной горелки

Самыми распространенными диаметрами проволоки, применяемой при сварке полуавтоматом, являются 0,8; 1; 1,2 и 1,6 мм. Проволоку перед выполнением сварки наматывают на специальные катушки, которые являются приставками полуавтоматических аппаратов, закрепляемыми на них при помощи несложных конструктивных элементов. В процессе выполнения сварки проволока подается автоматически, что значительно сокращает время, затрачиваемое на такую технологическую операцию, упрощает ее и делает более эффективной.

Основным элементом электронной схемы блока управления полуавтомата является микроконтроллер, который отвечает за регулирование и стабилизацию сварочного тока. Именно от данного элемента электронной схемы сварочного полуавтомата зависят параметры рабочего тока и возможность их регулирования.

Горелка

Самодельный полуавтомат нужно оснастить горелкой. Ее можно сделать самостоятельно, но лучше купить готовый комплект, в который входит:

- Горелка с набором наконечников разных диаметров.

- Подающий шланг.

- Евро разъем.

Нормальную горелку можно приобрести за 2-3 тысячи рублей. Тем более, аппарат самодельный, поэтому можно не гнаться за дорогими брендами.

На что обратить внимание при выборе комплекта:

- на какой сварочный ток рассчитана горелка;

- длина и жесткость шланга – главная задача шланга, обеспечить свободную подачу проволоки к горелке. Если он будет мягкий – любой перегиб затормозит движение;

- пружины возле разъема и горелки – они не дают шлангу переламываться.

Аппараты для сварки медных проводов

Медь относится к специфичным видам металлов, чья сварка выполняется только в хорошо защищенной среде, предотвращающей взаимодействие углерода и окружающего воздуха. Но поскольку для медных кабелей нет необходимости в длинном шве, а лишь требуется быстро расплавить торец скрутки, то подойдет обычный агрегат с переменным или постоянным током.

Трансформаторы

Сварочный аппарат для сварки проводов должен быть способен выдать силу тока, достаточную для оплавления края кабеля. Температура плавления меди немного более 1000 градусов. Поэтому для работы подойдет обычный трансформатор с регулировкой тока до 400 А. Единственным отличием от сварки углеродистой стали будет использование не стального покрытого электрода, а угольного с примесью меди и не покрытого.

Для осуществления сварки скруток нужно подключить аппарат в сеть, выставить необходимую силу тока, и подсоединить «минусовый» кабель к зажиму, а «плюсовой» к держателю электрода. Прямая полярность обеспечит лучшую работу электрической дуги на этом виде соединения. Работа с трансформатором подойдет для подключения и оснащения электрического щитка со множеством контактов. Поскольку весь процесс может занять день и больше, то не потребуется частый перенос громоздкого аппарата. А вот для маневренной работы по большому пространству, где требуется сварить несколько скруток в коробке, и переходить дальше, трансформатор будет неудобен.

Инверторы

Для передвижной быстрой работы с проводкой лучше приобрести небольшой аппарат. Это может быть обычный инвертор с минимальным весом, чья конфигурация позволяет вешать оборудование на плече и выполнять сварку скруток на любой высоте.

Работа инвертором производится так же, как и трансформатором. «Плюс» с электродом находится в одной руке электрика, а «минус» со специальным зажимом в другой. Характеристик аппарата с диапазоном силы тока от 40 до 200 А хватит на большинство видов проводки встречающейся в быту. Сварку медных проводов инвертором выполнять удобнее, ввиду «мягкой» работы дуги и меньшего шума от самого источника тока.

Выбор сварочного провода

Этот кабель служит для подачи тока в место, где происходит соединение деталей. Поскольку процесс наиболее важный, сварочные провода имеют высокие требования, перечислим основные из них:

- Изоляция должна быть сверхпрочной и выдерживать множество процедур скручиваний;

- Сечение провода должно быть стойкой к нагрузкам, которые создаёт инвертор;

- Токопроводящие жилы, должны быть в полимерной оплётке;

- База изоляции провода, должна быть изготовлена из шланговой резины;

- Провод должен быть стойким к механическим повреждениям, а также не проявлять слабость к химическим веществам и агрессивной среде.

Какие инструменты и материалы понадобятся?

Выбор инструментов и материалов, которые нам понадобятся, будет обусловлен нашими конкретными целями, а также применяемыми способами пайки. Основной инструмент, который применяется – это либо электрический паяльник, либо газовая горелка. Ну а дальше будет, в общем, стандартный набор для пайки. Нам понадобится:

- Нож для разделки изоляции провода – не забудьте подточить или воспользуйтесь канцелярским ножом. Также можете сделать нож электрика своими руками.

- Пассатижи, для скрутки проводников.

- Припой и флюс. Флюс – это вещество, с помощью которого мы удаляем окисления с поверхности, которую паяем. Припой – это то, чем непосредственно спаиваются жилы.

- Напильник – подойдет мелкий напильник.

При пайке проводов паяльником или газовой горелкой могут быть применены разные припои и флюсы. Так, для медных жил нужен припой на основе смеси олова и свинца – это припои марок ПОС-40, ПОС-50, ПОС-60. Для пайки алюминиевых проводов подойдут такие марки – П-250А (цинк и олово), ЦО-12 (цинк и олово), ЦА-15 (цинк и алюминий), А (цинк, олово, медь). В качестве флюса используется канифоль — органический материал, содержащий в себе смесь смоляных кислот хвойных деревьев. Канифоль является самым распространенным и недорогим вариантом. Также существуют способы пайки с кислотой в качестве флюса, но не рекомендуется их применять из-за их вредности. К тому же кислота дает со временем коррозию на скрутке.

Термитная сварка

Термитная сварка проводов, это чуть ли не самый популярный способ для соединения двух проводников тока. Для самого процесса используется специальная термитная смесь. Для получения правильного результата, нужно с точностью до миллиметров придерживаться всех правил и рекомендаций.

Сварка предполагает образование специального термитного патрона. Он формируется из кокиля, вкладыша (это сплав из меди и фосфора, он создаёт зону для сварки и забивает пустоту) и термитной шапки.

Эта технология только начинает набирать популярность. Её всё чаще применяют в самых разных сферах производства. Для проведения качественных работ, сварщик должен обладать специальными знаниями по химии на высоком уровне.

Самодельный сварочный аппарат

Собрать инвертор для сварки просто, так как существует множество схем. Возможно сделать сварку из блока питания компьютера, сбить для него ящик, но получится сварочник низкой мощности. Подробно о создании простого инвертора из компьютерного БП для сварки можно ознакомиться в интернете. Огромной популярностью пользуется инвертор для сварки на ШИМ — контроллере типа UC3845. Микросхема прошивается при помощи программатора, который можно приобрести только в специализированном магазине.

Для прошивки нужно знать основы языка «С ++», кроме того, возможно скачать или заказать уже готовый программный код. Перед сборкой нужно определиться с основными параметрами сварочника: максимально допустимый ток питания составляет не более 35 А. При токе сварки равной, 280 А, U питающей сети составляет 220 В. Если проанализировать параметры, можно сделать вывод о том, что эта модель по характеристикам превышает некоторые заводские модели. Для сборки инвертора следует руководствоваться блок-схемой на рисунке 1.

Схема БП является несложной, и собрать ее достаточно просто (схема 1). Перед сборкой нужно определиться с трансформатором и найти подходящий корпус для инвертора. Для изготовления БП- инвертора нужен трансформатор. .

Этот трансформатор собирается на основе ферритового сердечника Ш7х7 или Ш8х8 с первичной обмоткой провода диаметром (d) 0,25..0,35 мм, количество витков 100. Несколько вторичных обмоток трансформатора должны иметь следующие параметры:

- 15 витков с d = 1..1,5 мм.

- 15 витков с d = 0,2..0,35 мм.

- 20 витков с d = 0,35..0,5 мм.

- 20 витков с d = 0,35..0,5 мм.

Перед намоткой нужно ознакомиться с основными правилами намотки трансформаторов.

Схема 1 — Схема блока питания инвертора

Навесным монтажом детали желательно не соединять, а сделать для этих целей печатную плату. Существует много способов изготовления печатной платы, но следует остановиться на простом варианте — лазерно-утюжной технологии (ЛУТ). Основные этапы изготовления печатной платы:

- Приобрести в специализированном магазине односторонний гетинакс с медной фольгой и хлористое железо.

- Изготовить макет печатной платы, используя программное обеспечение Sprint Layout.

- Распечатать на глянцевой бумаге, используя только лазерный принтер на самом высоком качестве. Обыкновенный струйный принтер для этих целей не подойдет.

- Прислонить распечатанный рисунок к медной фольге.

- При помощи нагретого утюга произвести перенос рисунка на фольгу, который должен получиться отчетливым.

- После этого выключить утюг и опустить плату в хлористое железо для вытравливания. Главное — не передержать и постоянно контролировать процесс, длительность которого зависит от концентрации хлористого железа.

- По окончании вытравливания нужно достать плату и промыть под проточной водой.

После изготовления трансформатора и печатной платы нужно приступить к монтажу радиокомпонентов по схеме блока питания сварочного инвертора. Для сборки БП понадобятся радиодетали:

- 2 регулятора LM78L15.

- TOP224Y.

- Интегральная микросхема TL431.

- BYV26C.

- 2 диода HER307.

- 1N4148.

- MBR20100CT.

- P6KE200A.

- KBPC3510.

- Оптопара типа PC817.

- С1, С2: 10мк 450 В, 100мк 100 В, 470мк 400 В, 50мк 25 В.

- C4, C6, C8: 0,1мк.

- C5: 1н 1000 В.

- С7: 1000мк 25 В.

- Два конденсатора 510 п.

- C13, C14 — 10 мк.

- VDS1 — 600 В 2А.

- Терморезистор типа NTC1 10.

- R1: 47k, R2: 510, R3: 200, R4: 10k.

- Резисторы гасящие: 6,2 и 30 на 5Вт.

После сборки БП нельзя подключать и проверять, так как он рассчитан именно для инверторной схемы.

Особенности сварки алюминиевого провода

Сварка алюминиевых проводов, преимущественно встречается в большой промышленности. Для процесса сваривания используют аргоном или привычный сварочный аппарат. Чтобы не перепалить провод, сварка производится на пониженной мощности.

Могут возникать некоторые трудности в виде оксидной плёнки, скорость её образования очень велика. В результате она остаётся на расплавленном металле. Чтобы этого избежать, используются газовая защитная среда и флюс для алюминиевого кабеля.

Сварка алюминиевого провода своими руками в домашних условиях, не является простой задачей. Нужно обладать сверхточными и быстрыми движениями, дабы избежать переплавки металла. Если Вы мастер без опыта, поработайте с газом на более низких скоростях. Но если опыта достаточно, самым удобным вариантом будет инверторный аппарат.

Сварка алюминиевого провода по шагам

Рассмотрим сварку алюминиевого провода по шагам:

- Сначала удаляем изоляцию и все лишние материалы;

- Далее концы заготовок обрабатываются флюсом. Это повысит итоговое качество;

- Включаем аппарат и настраиваем правильный режим работы;

- Начинаем сварку;

- Затем убираются лишние части, появившиеся в результате работы;

- Возобновляем изоляцию провода.

Можно ли удлинить сварочный кабель на инверторе

Наращивая длину, нужно понимать, что чем длиннее кабель для подключения сварочного инвертора, тем больше потери и ниже результирующая сила тока. При необходимости вести сварку на большом удалении от аппарата следует подключать провода большего сечения, чтобы скомпенсировать потери.

При сращивании в единую схему 380в кабелей, оснащенных клеммами с отверстием, их следует зачистить и надежно соединить болтом с гайкой, не забыв проложить шайбы большого диаметра. Место соединения необходимо тщательно заизолировать с учетом того, что провод будут неоднократно протаскивать по металлу и бетону.

Как подключить инвертор, если на кабеле нет опрессованной клеммы? Провода сращивают путем многократного переплетения проволок, составляющих жилу. Потом место соединения следует пропаять и обжать.

В Абакумов, сварщик 5 разряда, Северная верфь: «Я стараюсь не удлинять кабель. По мне так проще подтащить аппарат поближе, чем возиться с оплетением и опрессовкой. К тому же удлиненный чаще цепляется и запутывается, на нем большие потери тока».

Существуют также специальные кабели-удлинители, имеющие опрессованные и изолированные разъемы. Их тип должен соответствовать разъему вашего аппарата.

Важно! Все разъемы перед соединением нужно тщательно зачистить нулевой шкуркой и обезжирить для улучшения контакта. Заводы-изготовители не оговаривают ограничений на длину кабеля

В каждом случае сварщик сам решает, что лучше- удлинять или почаще перетаскивать инвертор и бензогенератор

Заводы-изготовители не оговаривают ограничений на длину кабеля. В каждом случае сварщик сам решает, что лучше- удлинять или почаще перетаскивать инвертор и бензогенератор.

Инверторные аппараты

Самый надёжный вид соединения электрических проводов – это сварка с использованием постоянного и переменного тока, напряжением от 12 до 36 В. Для осуществления сварки электрики всё чаще применяют инверторные сварочные аппараты. Они экономные, лёгкие, удобные при переноске и в работе. Для сваривания проводов можно использовать графитовые или простые угольные стержни от батарейки. На аппарате можно установить режим тока, с учётом диаметра и количества свариваемых проводов

Как выбрать аппарат

Предпочтение отдаётся сварочному инвертору. Главными его достоинствами являются: широкий диапазон, возможность мягкого регулирования тока, стабильность в работе, небольшие размеры и вес.

Для сварки проводов можно выбрать универсальный инверторный аппарат. Аппарат этот самый современный. Таким аппаратом можно выполнять всевозможную сварку, и не только проводов. При выборе аппарата надо смотреть на источник питания, его мощность. Для работ дома подойдёт аппарат, мощность которого 4 – 5 кВт., с силой тока до 160 А. Желательно, чтобы имелся «горячий старт». Он нужен для защиты от залипания при сварке и к перепадам напряжения. Такой аппарат пригодится и для сварки проводов, и для выполнения других сварочных работ в быту. Ещё одно его достоинство – он прост в работе, не требует больших навыков. К недостаткам можно отнести его высокую цену.

На практике, электрики для сварки проводов применяют компактные, переносные, удобные при работе аппараты постоянного тока. Сварочные трансформаторы компактные и недорогие. Можно использовать трансформаторы мощностью 500 Вт и больше, и 25 В напряжения вторичной обмотки.

Сварочный аппарат для проводов своими руками

Хотите сделать аппарат для сварки проводов? Не знаете как? Делается это так. Приобретается сильный магнит и медный провод, изолированный стеклотканью или хлопком. Нужен он для сердечника трансформатора. Желательно, чтобы площадь его сечения была не больше 50 квадратных сантиметров. При желании, обмотку проволоки, также, можно сделать самому. Берётся нужный материал, наматывается на проволоку, покрывается электротехническим лаком и, первичная обмотка готовая. Сердечник делается П-образной формы для удобного наматывания проволоки. Он должен иметь стержневую конструкцию. Каркас катушки можно изготовить из текстолита или картона. Сверху, на первичную обмотку, наматывается вторичная обмотка. После нанесения обмотки на одну сторону катушки, она таким же образом, наносится на вторую половину. Если между слоями обмотки поместить картон или стеклоткань, то улучшится качество изоляции. Аппарат для сварки медных проводов подключается к сети для замера напряжения на вторичной обмотке. Оно должно быть около 60 В. Если оно намного больше или меньше, то путём уменьшения или увеличения обмотки, можно установить нужную величину напряжения. К первичной обмотке присоединяется кабель. Он должен быть двухжильный. Вместо него, можно применить провод внутренней прокладки. К выводам вторичной обмотке присоединяется ПРГ-провод. Первичная обмотка служит для получения по кабелю тока от электросети в 220 Вт. Вторичная обмотка используется, непосредственно, для сварки.

Как новичку научиться варить сварочным инвертором?

Сначала учимся зажигать и держать дугу. Чувствуйте грань, когда приближать электрод при сгорании к свариваемой поверхности, чтобы дуга не прерывалась.

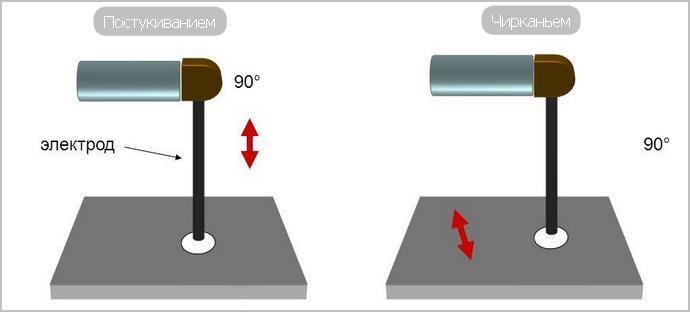

Зажигают электрод двумя способами:

- постукиванием;

- чирканьем.

Новый электрод зажигается легко. У работающего стержня появляется шлаковая пленка, препятствующая поджигу. Нужно просто подольше постучать для разбития пленки.

- На инверторных аппаратах для облегчения зажигания дуги встроена функция Hot Start.

- Если новичок быстро приближает электрод к поверхности, включается функция Arc Force (форсаж дуги, антизалипание), увеличивает сварочный ток, предотвращая залипание электрода.

- При залипании плавящегося стержня, функция Anti Stick отключает ток, предотвращая перегрев инвертора.

Видео: что такое форсаж дуги на сварочном инверторе и как его применить.

Новичку лучше сначала учиться на ниточном шве, электрод ведется ровно, без колебательных движений.

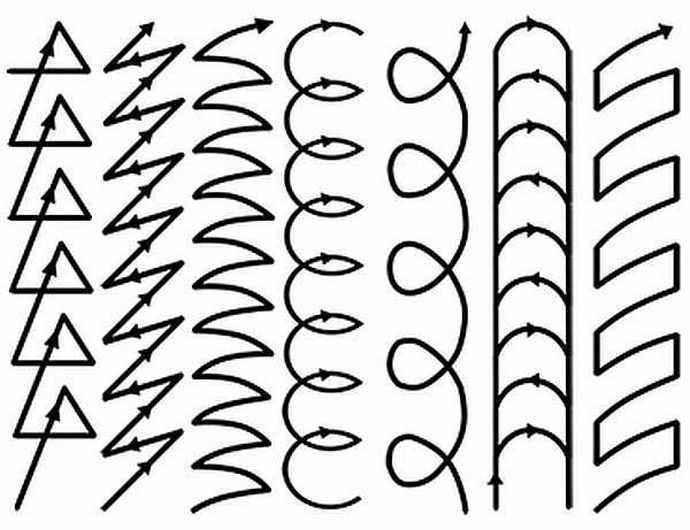

После освоения ниточной технологии, переходите к свариванию металла с колебательными движениями. Которые применяются при толстом металле для прогрева, задерживая электрод в определенной точке с помощью движений — елочкой, зигзагами, спиралью или своим методом.

Виды колебательных движений

В начале соединения проводим слева-направо несколько движений образуя сварочную ванну и пошли вдоль шва делая колебательные движения. Угол наклона электрода 30-45 градусов. После прохода отбиваем шлак молотком и зачищаем щеткой. Берегите глаза, одевайте очки.

Швы делятся на:

- однопроходные (одним проходом восполняется толщина металла);

- многопроходные.

Однопроходной шов выполняется на металлах до 3 мм. Многопроходные швы накладываются при больших толщинах металла.

Сварщики проверяют качество шва молотком — наносят удар рядом со швом. Если шов гладкий, без неровностей, то после удара шлак слетает полностью, ему не за что зацепится

Важно подбирать правильный температурный режим: перегретый шов (каленый) сломается, недогретый — риск непровара