Способы соединения

Выбор способа соединения на пайку в труднодоступных местах (вблизи от потолка, например) определяется рабочим диаметром прокладываемых трубных каналов. При монтаже труб диаметром до 50-ти миллиметров, как правило, применяется стыковой метод (правда, в быту он используется крайне редко).

При работе с трубными заготовками с основным типоразмером свыше 40 мм применяется раструбный способ их состыковки. Для реализации этого приёма исполнителю потребуется особый сварочный механизм с центрирующим приспособлением.

В случае так называемого «седельного» сочленения к трубе встык (под прямым углом) приваривается раструбное седло, которое вместе с трубным отрезком образует Т-образный переходник.

Техника сварки угловых швов

Техника сварки угловых швов (тавровых)

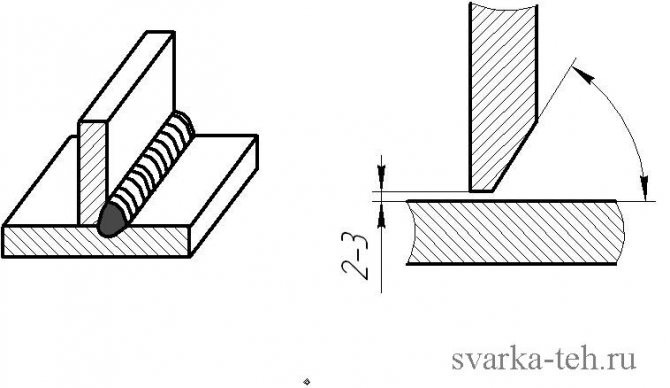

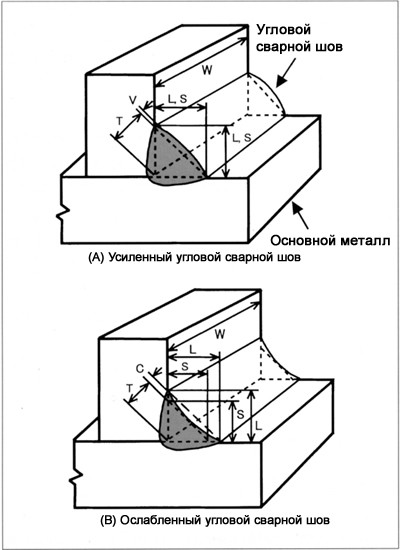

Угловые швы (или валиковые) применяются при Т-образных (тавровых) соединениях и соединениях внахлестку и являются очень распространёнными в сварных конструкциях. Сварка тавровых соединений в нижнем положении производится так, что одна плоскость свариваемого изделия горизонтальна, а другая вертикальна и шов накладывается в прямой угол между этими поверхностями. При тавровом соединении, если толщина вертикального листа не превышает 12 мм, специальной обработки кромок не требуется, только нижнюю кромку вертикального листа необходимо обрезать так, чтобы стык не имел зазоров больше 2 мм. В тавровых соединениях с толщиной вертикального листа от 12 до 25 мя делается V-образная подготовка. При толщине вертикального листа от 25 до 40 мм делаются односторонние U-образные скосы кромок, а при большей толщине-двусторонние V-образные скосы кромок.

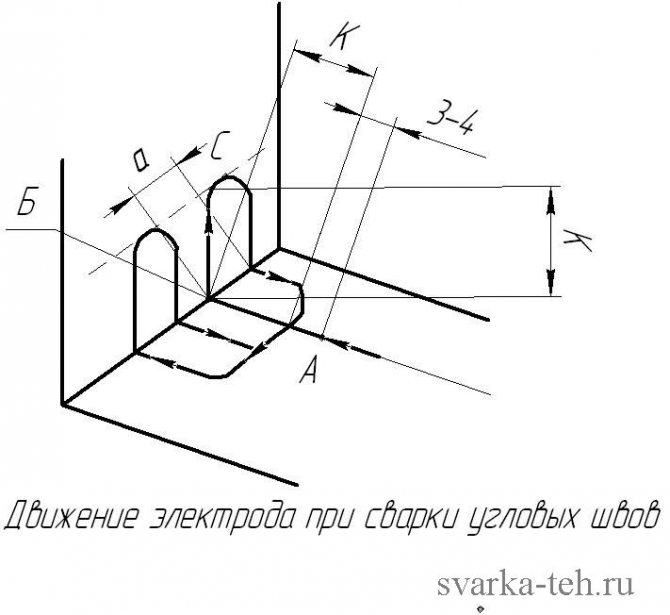

Наибольшую опасность при сварке угловых швов представляет возможность непровара одной из сторон, а также непровар угла. Поэтому при сварке углового шва электрод располагают в плоскости, делящей угол пополам, и концу электрода сообщают поперечные колебательные движения для расплавления металла кромок. Сварка угловых швов бывает однослойная и многослойная. Однослойная применяется в том случае, если катет шва не превышает 10 мм. Техника наложения углового шва

заключается в следующем: Дугу возбуждают на нижнем листе, отступив от вершины угла на 3-4 мм больше, чем катет шва (точка А), затем дугу ведут от точки А к вершине угла, в точку В, где её несколько задерживают для лучшего проплавления вершины угла; далее дугу поднимают на высоту, равную катету шва по вертикальной стенке (а при многослойной сварке-на высоту, равную катету первого слоя шва), и по ней передвигают назад на некоторую величину. После этого дугу несколько быстрее, чем при подъеме, опускают на горизонтальный нижний лист и доводят на нём толщину шва на величину катета. Отсюда по нижнему листу дугу передвигают вперёд до границы кратера и по ней направляют в вершину угла, снова задерживая дугу на некоторое время для лучшего проплавления вершины; затем поднимают вверх, возвращают назад на ту же величину а, спускают вниз- и повторяют весь процесс в прежнем порядке. Ни в коем случаенельзя начинать сварку в точках В или С, так как в этом случае расплавленный металл с электрода наплывает на нерасплавленный ещё основной металл нижнего листа и перекрывает вершину угла, из-за чего а получается непровар, опасный тем, что его можно обнаружить только сломав шов.

При сварке толстопокрытыми электродами или на повышенных величинах тока образуется большая ванна расплавленного металла, вследствие чего накладывание угловых швов обычным способом затруднительно, так как при этом большая часть расплавленного металла стекает на горизонтальную поверхность и шов получается неправильного сечения. Во избежание этого рекомендуется свариваемое изделие располагать так, чтобы обе поверхности были наклонены к горизонту под углом в 45°, т. е. сварку производить в лодочку.

Классификация швов

Одна из классификаций сварочных соединений заключается в способе сопоставления кромок стыка. В зависимости от этого принято различать встык, внахлест, тавровые или точечные стыки.

Внахлест

К данному методы специалисты чаще всего прибегают при работе с листовым материалом небольшой толщины. Проваривается стык с обеих сторон. Благодаря этому, внутрь не будет попадать влага и не возникнет ржавчина. При сваривании деталей внахлест электрод располагают под углом в диапазоне 15-45 градусов. В этом случае соединение получается максимально прочным. При отклонении от обозначенных параметров угла наклона расплав смещается в сторону. Прочность нахлесточного соединения заметно снижается, а бывает, что и вовсе слабое.

С примыканием краев к одной точке

Метод востребован для сварки заготовок из листового металла или торцов труб. Заготовки размещаются на расстоянии 1-2 мм одна от другой. желательно зафиксировать их положение с помощью струбцин, зажимов или других приспособлений, в том числе самодельных. Зазор наполняется расплавом присадочного материала. Предварительная подготовка кромок в этом случае не нужна, поскольку стенки металла очень тонкие.

В случаях, когда приходится соединять заготовки, имеющие толстые полки, то требуется предварительная разделка кромок. Она может быть выполнена одним из способов:

- Кромки толщиной 4-12 мм можно обрабатывать любым удобным методом. Оптимальной считается односторонняя разделка. Можно разделать кромки на подобие буквы V. Более сложная U-образная разделка применяется крайне редко. С обеих сторон заготовки толщиной больше 8 мм обрабатываются в случаях, когда предъявляются повышенные требования прочности и надежности сварного стыка.

- Заготовки толщиной свыше 12 мм собираются методом двойного соединения. Прогреть металл на всю глубину с одной стороны не получится. Поэтому края обрезаются с обеих сторон. Получается профиль подобный букве «Х». V или U-образная разделка нерентабельна: на ее заполнение потребуется намного больше расплава. В результате этого снижается скорость выполнения работ и увеличивается потребление расходных материалов.

Если по каким-либо причинам проварить заготовки с обеих сторон не получается, то можно приварить детали с одной стороны. Только расплав наносится в несколько проходов. Такие швы принято называть многослойными.

Тавровое соединение

Заготовки располагаются в форме буквы «Т». Сварочный можно сформировать с одной стороны, но для большей прочности лучше положить его с обеих сторон. Способ разделки кромок выбирается с учетом толщины заготовок:

- до 4 мм стенки не нуждаются в предварительной подготовке;

- 4-8 мм – проваривается с обеих сторон без предварительной разделки;

- 8-12 мм – односторонняя разделка кромок и сварочный шов с одной стороны;

- свыше 12 мм – полноценная двухсторонняя обработка: предварительная обработка кромок плюс проварка стыка с обеих сторон.

Любой угловой шов по сути своей является разновидностью таврового. Поэтому его формирование выполняется с соблюдением всех выше перечисленных требований.

С разделкой кромки или без таковой

В ряде случаев надежность соединения напрямую зависит от предварительной подготовки. Сваривание тонкостенных металлов проводится после удаления с поверхности загрязнений, следов коррозии и других сторонних включений. С помощью щетки или других абразивов (можно применять болгарку) поверхность зачищается до блеска.

Речь идет о заготовках с более толстыми полками. Просто очистить рабочую поверхность для соединения таких элементов недостаточно. Требуется разделка кромок. В предыдущем разделе особенности подготовки рассмотрены детально.

Как варить шов

При сварке в нижнем положении никаких сложностей не возникает даже у начинающего сварщика. А вот все остальные положения требуют знания технологии. Для каждого положения есть свои рекомендации. Техника выполнения сварных швов каждого типа рассмотрена ниже.

Сварка вертикальных швов

Во время сваривания деталей, находящихся в вертикальном положении, расплавленный металл под действием силы тяжести сползает вниз. Чтобы капли не отрывались, используют более короткую дугу (кончик электрода находится ближе к сварной ванне). Некоторые мастера, если позволяют электроды (не залипают), вообще их опирают на деталь.

Подготовка металла (разделка кромок) проводится в соответствии с типом соединения и толщиной свариваемых деталей. Затем их фиксируют в заданном положении, соединяют с шагом в несколько сантиметров короткими поперечными швами — «прихватками». Эти швы не дают деталям смещаться.

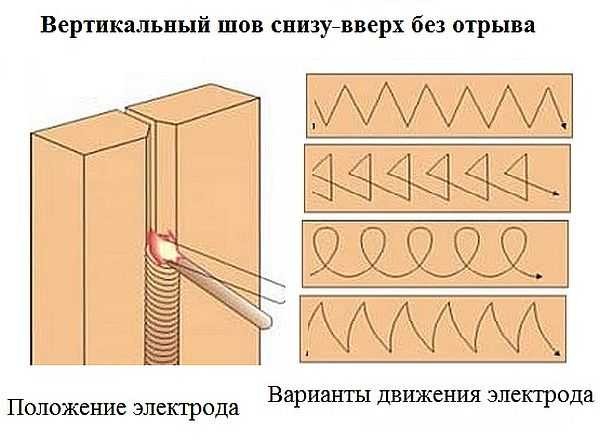

Вертикальный шов можно варить сверху-вниз или снизу-вверх. Удобнее работать снизу-вверх: так дуга толкает сварную ванну вверх, препятствуя ее опусканию вниз. Так проще сделать качественный шов.

Как варить вертикальный шов снизу-вверх: положение электрода и возможные движения

В этом видео показано, как правильно варить вертикальный шов электросваркой с движением электрода снизу-вверх без отрыва. Продемонстрирована также техника короткого валика. В этом случае движения электрода происходят только вверх-вниз, без горизонтального смещения, шов получается почти плоским.

Выполнять соединение деталей в вертикальном положении можно с отрывом дуги. Для начинающих сварщиков это может быть более удобным: за время отрыва металл успевает остыть. При таком способе можно даже опирать электрод на полочку сварного кратера. Так проще. Схема движений практически такая же, как без отрыва: из стороны в сторону, петельками или «коротким валиком» — вверх-вниз.

Как варить вертикальный шов с отрывом смотрите в следующем видео. В этом же видеоуроке показывается влияние силы тока на форму шва. В общем случае ток должен быть на 5-10 А меньше рекомендованного для данного типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется экспериментально.

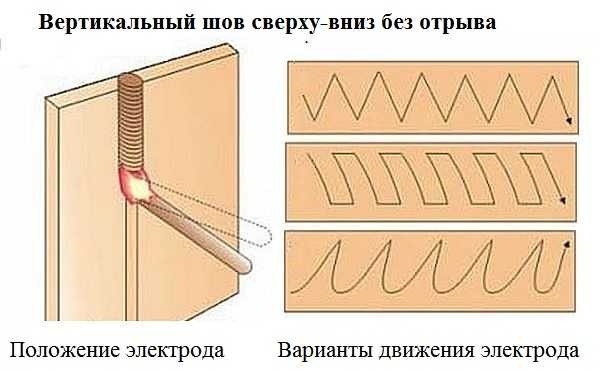

Иногда варят вертикальный шов сверху-вниз. В этом случае при розжиге дуги держите электрод перпендикулярно к свариваемым поверхностям. После розжига в таком положении прогрейте металл, потом опустите электрод и варите уже в таком положении. Сварка вертикального шва сверху-вниз не очень удобна, требует хорошего контроля сварной ванны, но и таким способом можно добиться неплохих результатов.

Как варить вертикальный шов электросваркой сверху-вниз: положение электрода и движения его кончика

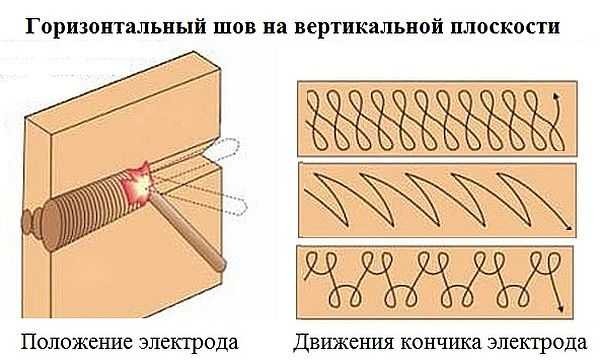

Как варить горизонтальный шов

Горизонтальный шов на вертикальной плоскости можно вести как справа-налево, так и слева-направо. Разницы нет никакой, кому как удобнее, тот так варит. Как при сваривании вертикального шва, ванна будет стремиться вниз. Потому угол наклона электрода достаточно большой. Его подбирают в зависимости от скорости движения и параметров тока. Главное, чтобы ванна оставалась на месте.

Сварка горизонтальных швов: положение электрода и движения

Если металл стекает вниз, увеличивайте скорость движения, меньше прогревая металл. Еще один способ — делать отрывы дуги. За эти короткие промежутки металл немного остывает и не стекает. Также можно немного снизить силу тока. Только все эти меры применяйте поэтапно, а не все сразу.

В видео ниже показано, как правильно сваривать металл в горизонтальном положении. Вторая часть ролика о вертикальных швах.

https://youtube.com/watch?v=eNo05v10ToM

Потолочный шов

Этот вид сварного соединения — самый сложный. Требует высокого мастерства и хорошего контроля сварной ванны. Для выполнения этого шва электрод держат под прямым углом к потолку. Дуга короткая, скорость движения — постоянная. Выполняют в основном круговые движения, расширяющие шов.

Основные правила

Если необходимо соединить друг с другом пластины, толщина которых не превышает 5 мм, то особых подготовительных мероприятий проводить не требуется. Если на материале присутствует ржавчина, ее обязательно нужно удалить при помощи специальной щетки.

Только после этого можно выполнить разметку, хорошо закрепить изделия и начать сварку. Таким же образом действуют, если необходимо провести сварной шов углового соединения внахлест. Чтобы в итоге конструкция была достаточно прочной, необходимо с каждой стороны по одному наложить два шва.

Работа усложняется, если нужно работать со сталью, толщина которой превышает 5 мм. В этом случае мастер должен выполнить небольшой скос под 45 градусов на приставной пластине. При этом сформируется небольшое место, куда будет затекат расплавленный метал. В результате шов угловой получится более прочным и надежным. Когда мастер работает со сталью толщиной более 1 см, ему необходимо провести разделку кромок с двух сторон. Эта технология помогает защитить шов от прожогов.

После того как кромки подготовлены, а детали прочно установлены на место, специалист не должен забывать про установку с двух сторон прихваток. Это нужно для того, чтобы во время проведения сварки шов не перекосился, а металлическое изделие не деформировалось.

Чтобы конструкция получилась максимально прочной и аккуратной, сварку проводят не одновременно с двух сторон, а поочередно

Важно полностью закончить работу на одной стороне, а затем перейти на другую. Если не соблюдать это правило, прихватки смогут не выдержать нагрузки и скорее всего лопнут

Подготовка труб к сварке.

Большое значение для получения качественного сварного соединения имеет подготовка концов труб к сварке. Такая подготовка включает в себя:

- правку подвергающихся сварке концов;

- очистку кромок труб от загрязнений, масла или появившейся на них оксидной пленки;

- сборку труб.

Правка

Правка концов труб представляет собой придание месту стыка абсолютно круглой формы. Дело в том, что во время транспортировки труб их концы могут деформироваться, и в этом случае добиться качественного сварного соединения не представляется возможным.

Для того чтобы выправить концы труб, как правило, применяют различное механическое, гидравлическое или пневматическое оборудование. Например, во многих случаях для правки используют гидравлический домкрат и специальные радиальные колодки, которые вставляются внутрь трубы. При помощи домкрата колодки расширяются и, упираясь в стенки концов труб изнутри, придают им нужную форму.

Очистка

Свариваемые концы труб должны быть идеально чистыми. Способы очистки, в данном случае, выбираются в зависимости от того, какие именно загрязнения наблюдаются. Если, например, необходимо очистить концы труб от масла или органического налета, используют бензин или специальные растворители, обезжиривающие поверхность кромок. А для того чтобы избавиться от ржавчины, в большинстве случаев применяют специальные стальные щетки или абразивные круги.

Сборка

Сборка стыков труб представляет собой совмещение свариваемых концов труб. При этом должно соблюдаться три основных правила:

- поверхности подготавливаемых труб должны полностью совпадать;

- ось трубопровода не должна нарушаться;

- зазор между свариваемыми поверхностями труб должен быть одинаковым по всему диаметру труб.

Такая сборка может производиться и вручную, но стоит отметить, что это достаточно трудоемкий процесс, требующий большого внимания и аккуратности и не всегда дающий нужное качество сборки. Поэтому в большинстве случаев на этом этапе работ применяются специальные приспособления – центраторы, которые могут быть внутренними и наружными.

После того, как все подготовительные операции будут выполнены, сварщик может приступать к основным этапам работы. Что касается применяемых в данном случае способов сварки, то здесь, в зависимости от материала труб, требований к трубопроводу и условий работы, могут применяться различные способы сварки:

- по типу применяемой энергии – дуговая, газовая, плазменная, лучевая;

- по типу защиты – сварка под флюсом или сварка в защитных газах;

- по степени автоматизации – ручная, полуавтоматическая или автоматическая.

Что касается самого распространенного способа сварки, то более чем в половине случаев при сварке магистральных трубопроводов применяется автоматическая дуговая сварка под флюсом.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Таблица разделки металла под сварку

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Угловые швы при сварке. Отличительные особенности.

Процесс угловой сварки характеризуется рядом отличительных особенностей. Рассмотрим наиболее приемлемые способы, при помощи которых осуществляется сварка угловых соединений.

Если плоскость шва расположена внизу, то сваривать детали лучше по способу «лодочки». Такой метод позволит получить максимально качественный шов и он хорошо подходит для новичков в выполнении сварочных работ. Изделие ставится в V-образную форму, напоминающую лодку, отсюда и название метода.

Однако, такие подходящие условия для создания углового шва, не всегда присутствуют. Зачастую, в месте соединения металлических изделий посредством «лодочки», тавровые сварные швы образуются таким образом, что одна из поверхностей находится строго в вертикальном положении, другая – в горизонтальном.

В подобной ситуации непросто получить качественное соединение, т.к. в верхней части угла и в горизонтальной плоскости шва деталь может не провариться. На плоскости, расположенной вертикально, могут появиться подрезы. Причиной их возникновения может стать стекающий вниз расплавленный металл.

Для того, чтобы избежать появления вышеуказанных дефектов, важно вести электрод по линии сварки легкими колебательными движениями. Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости

После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь

Чтобы исключить риск непровара, возбуждение сварочной дуги должно начинаться на дистанции 3-4 мм от кромки катета на нижней горизонтальной плоскости. После, дугу надо направить на верхнюю точку шва и задержать ее там. Таким образом, вы получите хорошо проваренную деталь.

Для получения качественного и прочного углового сварного шва, нужно четко придерживаться последовательности действий. Для создания углового соединения подойдет любой сварочный аппарат

Не забывайте о мерах предосторожности и выполняйте сварочные работы в защитном костюме и маске

Виды соединений

Сварщик может накладывать шов с одной стороны или с двух, в последнем случае это увеличивает надежность, но бывает иногда затруднительным. Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

- встык – заготовки находятся двумя краями близко друг к другу, без зазоров;

- тавровое – перевернутая буква «Т», то есть на горизонтальную плоскость прикладывается вертикальная;

- внахлест – одна металлическая плашка накладывается на другую;

- угловое – наиболее трудное, потому что надо добиться правильного угла при соединении.

Расскажем подробнее. Или можно посмотреть этот видеоурок:

Встык

В основном применяется при работе с листами или трубами. Зазор должен составлять не более 1-2 мм (здесь будет находиться расплавленный металл). Сами элементы должны быть жестко зафиксированы. Иногда требуется предварительный задел кромок (их скос, чтобы получилось углубление для наплавления) – при толщине стали более 4 мм. Учтите, что чем глубже полость, чем лучше соединение, но сам процесс затрачивает больше электродов (присадочной проволоки на полуавтомате) и длиться дольше. При очень большой ширине заготовки понадобится сделать несколько последовательных проходов. Многослойный шов может заполняться пластами или точечными приварами, как на этом схематическом изображении:

Внахлест

Подходит для листов, имеющих не более 8 мм в толщину. Они накладываются один на второй и провариваются с двух сторон, в обратном случае образуется зазор, в котором может возникнуть очаг коррозии.

Здесь основная особенность – в угле наклона электрода. Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Как сваривать вертикальный шов при тавровом или угловом соединении

Технология в обоих случаях остается прежней, визуально изделия напоминают букву «Т» в первой ситуации, и «Г» – во второй. Иногда требуется обработка заранее, это зависит от того, насколько толстые заготовки. Рассмотрим в таблице:

| Толщина металла | Количество проходов | Обработка кромок |

| До 4 мм | 1, с одной стороны | Не требуется |

| От 4 до 8 мм | 2, двусторонний | Не требуется |

| От 8 до 12 мм | 1, со стороны разделки | Предварительный скос под 45 градусов |

| От 12 мм | 2, двусторонний | Два скоса вертикальной плоскости |

При угловом соединении сваривание можно проводить изнутри или снаружи, от этого зависит то, с какой кромочной части будет сниматься излишек. Также можно делать двойной проход. Для наглядности посмотрим на схему:

Если угол проваривается внутри, то важно расположить электрод по направлению биссектрисы, то есть ровно посередине. Сварщики называют этот метод «в лодочку», потому что две заготовки образуют подобие плавсредства. Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Сварка угловых швов

При работе появляется несколько трудностей. Первая заключается в том, что с вертикально расположенной заготовки расплавленный металл стекает вниз. Вторая появляется в случаях, когда для работы взял неподходящий, слишком большой в диаметре электрод. Его кончик просто не помещается в углу.

Избежать этого просто. Изначально при розжиге электродуги и при заполнении всего пространства следует делать вращательные движения. Первое прикосновение – к вертикали и под большим наклоном, затем проводник следует постепенно выравнивать под 45 градусов и выше, а кончик – опускать на горизонталь, затем повторять по кругу. Техника отлично изображена на рисунке:

Pereosnastka.ru

Выполнение швов в нижнем положении

К

атегория:

Сварка металлов

Выполнение швов в нижнем положении

По возможности сварку всегда необходимо вести в нижнем положении. Такая сварка наиболее удобна и производительна. Расплавленный электродный металл под действием силы тяжести переходит в шов, не вытекая из сварочной ванны, шлаки и газы легко всплывают на поверхность, сварщику легче наблюдать за процессом сварки.

Стыковые швы. Особенности сварки стыковых швов и подготовки кромок под сварку определяются толщиной основного металла.

При сварке стыковых швов без разделки кромок кромки соединяемых листов должны быть лишь ровно обрезаны, чтобы обеспечить взаимную параллельность и постоянство зазора между ними

В процессе сварки нужно обращать особое внимание на равномерность расплавления обеих кромок. Провар металла яа всю глубину и качество соединения зависят от правильного выбора режима сварки и, в значительной степени, от квалификации сварщика

При сварке без разделки кромок стыковой шов получается со значительной выпуклостью (усилением).

При односторонней сварке стыковых швов без скоса кромок электросварщик высокой квалификации при правильно выбранном режиме сварки (диаметр электрода, величина тока) может проварить металл толщиной до 6 мм. При стыковой сварке без скоса кромок листов повышенной толщины (до 6 мм) режим сварки рекомендуется окончательно подбирать опытным путем, сваривая пробные пластины.

Основной трудностью сварки стыковых швов является правильное. формирование обратной стороны шва. Сварщику не видна обратная сторона шва, поэтому при отступлениях от режима сварки появляются непровар или прожог. Опасаясь прожога, сварщик обычно работает на режиме, вызывающем появление непровара. Б таких случаях качество сварки зависит от квалификации сварщика.

При односторонней сварке стыковых швов без разделки кромок желательно принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика малого сечения с обратной стороны шва.

Если обратная сторона шва недоступна, применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности засодин проход. Сварка с подкладками имеет следующие преимущества: работа производится лишь с одной, удобной и доступной, стороны шва; производительность сварки значительно возрастает, т. к.

сварщик работает более уверенно, не опасаясь прожогов, может увеличить сварочный ток на 20—25% и вести сварку на повышенной скорости. Подкладки могут быть съемные и остающиеся (глухие). Съемные подкладки обычно изготавливают из меди, т. к. она имеет высокую теплопроводность.

Если позволяет конструкция и назначение изделия применяют остающиеся подкладки, изготовляемые из стали толщиной 2—3 мм и шириной 20—30 мм.

Рис. 1. Сварка стыковых швов: а — без скоса кромок; б — с односторонним скосом обеих кромок; в — с двусторонним скосом обеих кромок

Сварка стыковых швов без разделки кромок может- быть применена и для металла больших толщин — до 10 мм —при условии выполнения сварки с двух сторон. Недостатком такой сварки является вероятность непровара сечения и включений окислов и шлака по оси шва.

В большинстве случаев при толщине металла свыше 3 мм прибегают к предварительной разделке кромок. Форма разделки определяется толщиной металла, назначением конструкции, степенью ее ответственности. Типы стыковых соединений для сварки конструкций и трубопроводов из углеродистых и низколегированных сталей установлены ГОСТ 5264—80 («Ручная дуговая сварка. Соединения сварные») и ГОСТ 16037—80 («Соединения сварные стальных трубопроводов»).

При односторонней сварке стыковые соединения с разделкой кромок сваривают в зависимости от толщины металла однослойными и многослойными швами. При выполнении однослойного шва (однопроходного) дугу возбуждают на верхней грани скоса кромки, затем переводят ее вниз, проваривают корень шва и выводят дугу на вторую кромку. Перемещение дуги по скосам кромок замедленное — для обеспечения лучшего проплавления, в корне шва движение дуги ускоренное — для исключения прожога.