Сканеры и дефектоскопы

Удешевление и упрощение проверки качества болтов неразрывно связано со стоимостью этого крепежа, влияют на конечную цену продукта, в котором он используется. Вот почему так необходимы устройства контроля, рассчитанные на массовую проверку болтов.

В качестве таких устройств применяют подходящие по параметрам дефектоскопы, настроенные на работу с болтами или же специальные сканеры.

Один из аппаратов такого формата — BOLTSCAN, созданный специально для проверки качества болтов. Этот аппарат обеспечивает оперативный и точный контроль качества резьбового крепежа по нескольким главным параметрам. Эти параметры позволяют убедиться в надёжности двух самых уязвимых место любого болта — резьбы и места перехода от стержня к головке.

Производительность и эффективность этого аппарата таковы, что его не только можно, но и выгодно использовать в деле оценки качества болтов при тотальном поштучном контроле. Аппарат работает на основе вихретокового метода, вращение болта позволяет выполнять круговой, то есть — исчерпывающе полный контроль самых важных мест любого болта. Вот основные параметры болтов, которые могут быть проверены на таком устройстве:

- длина болта — более 100 мм

- зона контроля -100 мм

- диаметр болта — от 5 до 20 мм.

Компактная конфигурация этого сканера, выполненного в настольном формате, позволяет применять его в любой производственной обстановке или на посту технического контроля.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Недостатки соединений с резьбой

При контроле резьбовых поверхностей могут быть выявлены последующие недостатки соединений с резьбой:

- Рваная вырезка. Таковой недостаток возникает при отличие поперечников отверстия и стержня от номинального поперечника. Также основой может послужить неудовлетворительная острота инструмента для резки. Для предостережения трудности следует пристально проверить значения всех поперечников и поменять затуплённый инструмент на подточенный.

- Тупая вырезка. Таковой недостаток вырисовывается, если номинальный поперечник меньше поперечника отверстия, но больше поперечника стержня. В конце концов при нарезании профиль становится неполным. Во избежание аналогичный недостаток, нужно перед нарезанием провести четкие измерения поперечников.

- Конусность резьбы. Основой появления этого недостатка выступает неправильный размер режущего предмета, зубья которого срезают излишний сплав. Единственным вариантом решения данной трудности считается соотнесение установленных размеров детали и режущего устройства.

- Тугая вырезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проходит с большущим трудом. Таковой недостаток предупреждается при помощи корректного измерения характеристик заготовки и определения четких размеров режущего инструментов.

Для контроля недочетов резьбы используются калибры. Они делятся на последующие разновидности:

- Размер расположения. Таковой вид калибров создается по среднедопускаемым габаритам контролируемой детали. Проверка производится с помощью вхождения калибра расположения в заготовку. Если нарезание исполнено подобающим образом, то вход должен совершиться с большей либо маленькой плотностью медлительно и гладко.

- Калибры с пределами. Данный тип калибров делается в согласии с предельными размерами начальной заготовки. Он разделён на 2 стороны. Одна из их отвечает самому большенному размеру детали, другая – весьма небольшому. Одна сторона обязана не идти в измеряемое отверстие, чтоб спец сумел найти подлинные размеры детали.

- Контрольные калибры. Таковой вид калибров предназначается для проверки характеристик отверстий непосредственно во время процесса работы.

- Приемные калибры. Эти калибры являются особыми инструментами, являющихся первоочередными рабочими устройствами для служащих отделения технического контроля (ОТК), которые делают собственные деяния на проверочных пт.

Измерение заклепок

Заклепки — это своеобразные крепежные детали, состоящие из двух частей: шляпки и оправки. Шляпка — это короткая сторона, которую нужно измерить для ее длины и диаметра. Оправка — это длинный тонкий конец, который отрывается от заклепки во время процесса установки.

Прежде всего, нужно поместить шляпку в круглые отверстия на специальном калибре заклепки. Отверстия имеют различные диаметры, в которые входят заклепки. Когда они вставлены в отверстие, шляпка должна плотно прилегать.

Если остается зазор, то размер слишком большой для данной заклепки. В обратной ситуации оно слишком мало. Методом подбора нужно определить, какой размер наиболее точно отображает параметры крепежного элемента.

Далее требуется измерить длину заклепки. Для этого нужно приложить шляпку в открытые верхние области. Следует убедиться, что шайба или фланец заклепки хорошо прижаты.

Геометрические параметры

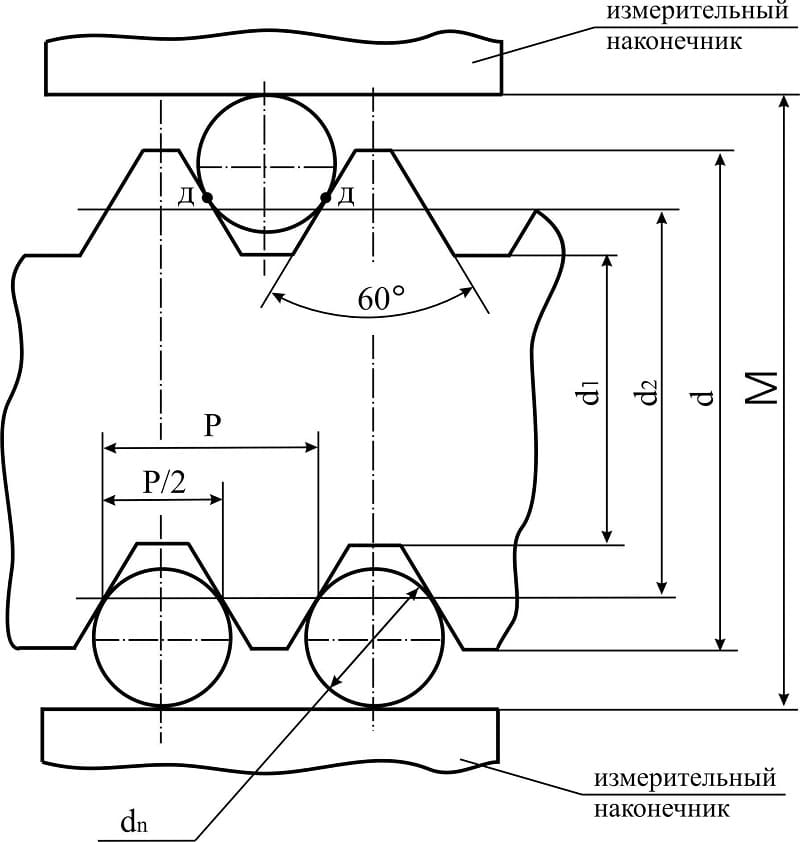

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

ГОСТ 8724 Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

ГОСТ 9150

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

ГОСТ 16093

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

Контроль резьб

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.10.2013 |

| Размер файла | 200,9 K |

посмотреть текст работы

скачать работу можно здесь

полная информация о работе

весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Размещено на https://www.allbest.ru/

РЕФЕРАТ

Контроль резьб

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям

, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

К неразъемным соединениям,

которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

Резьбовые соединения

Приборы для контроля резьбы

Для комплексного контроля и измерения

наружных метрических резьб используют жесткие предельные калибры-кольца (ГОСТ 17763-72 и ГОСТ 17764-72), а также резьбовые скобы. Внутренние резьбы контролируют резьбовыми калибрами-пробками (ГОСТ 17756-72 и ГОСТ 17759-72). При использовании резьбовых калибров-пробок и колец в качестве комплексного измерителя выступает проходной калибр. Непроходной калибр используют, чтобы измерить предельный размер среднего диаметра.

Калибр-кольцо М 1.1х0.25 6h ПРдля комплексного контроля и измерения наружных метрических резьб При поэлементном контроле

Калибр-кольцо М 1.1х0.25 6h ПРдля комплексного контроля и измерения наружных метрических резьб При поэлементном контроле

наружный диаметр болта проверяют любым приборами, которые обычно применяются для контроля диаметра валов. А внутренний диаметр гайки — приспособлениями для контроля отверстий.

Для контроля среднего диаметра используют контактный и бесконтактный методы. Первый основан на применении вставок в микрометр или трех проволочек.

Измерение среднего диаметра вставками резьбового микрометра

Резьбовым микрометром со вставками проводят измерение среднего диаметра треугольной резьбы с углами профиля 60 и 55 градусов. Измерение проводят в пределах от 0 до 350 мм. Для каждого интервала в 25 мм используют или отдельный микрометр, или специальные сменные пятки.

Резьбовой микрометр МВМ-50 GRIFF со вставками для измерения среднего диаметра

Стандартный комплект включает две вставки: призматическую, которая ставится вместо пятки микрометра, и конусную, устанавливаемую в отверстие микрометрического винта.

Микрометр может оснащаться одним из пяти комплектов вставок, который выбирают в зависимости от шага проверяемой резьбы: 0,4–0,5; 0,6–0,8; 1–1,5; 1,75–2,5; 3–4,5 мм.

Контроль шага резьбы и угла профиля индикаторными измерительными приборами

Измерение шага резьбы и угла профиля производят, используя микроскопы и проекторы. При этом средний диаметр внутренней резьбы контролируют:

- индикаторными приборами с раздвижными полупробками;

- индикаторными приборами с раздвижными вставками;

- горизонтальными оптиметрами с помощью измерительных дуг с шаровыми измерительными наконечниками.

Измерять размеры деталей в ходе обработки удобно с помощью индикаторного приспособления. Благодаря особой конструкции упорной планки такое приспособление позволяет установить в удобном месте держатель индикатора. Приспособление универсально и может использоваться как при расточке, так и при обточке.

Индикаторное приспособление для активного контроля размеров при обработке на токарном станке

Применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия уменьшает время на предварительные операции и обеспечивает высокую точность измерения внутренних размеров резьбы.

При обработке отверстий резец настраивают по индикатору на снятие первой стружки с припуском 0,1–0,2 мм на сторону. После этого показания индикатора замеряют, а первую стружку снимают. Полученный размер отверстия замеряют индикаторным прибором, настроенным по установочному кольцу с номинальным размером отверстия. При настройке индикаторный прибор устанавливают на ноль.

Измерив отверстие, уточняют, какой слой металла требуется снять, чтобы получить окончательный размер отверстия. Затем по индикатору резец устанавливают под расточку чистового отверстия. Этот способ измерения упрощает расточку отверстий по 2 и 3 классам точности.

Если партия деталей велика, удобнее вначале выполнить предварительную расточку всех изделий с припуском 0,3–0,5 мм на диаметр, а затем за один проход жестким резцом завершить чистовую расточку. Использование индикаторных приспособлений позволяет работать уверенно и с большой точностью. Однако индикатор не отменяет необходимости использования предельных калибров. Измерение резьбы калибром — обязательная процедура, которая требуется для окончательного контроля размера.

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны

Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Отличная новость! Если вы решили приобрести товар по запросу thread pitch gauge, то вы находитесь в нужном месте. AliExpress — это платформа для онлайн-шопинга, где для вас представлены тысячи товаров самых разных категорий. С AliExpress вы всегда можете быть уверены, что найдете нужные вам вещи, будь то дорогостоящие изделия или небольшие покупки. Наша база пополняется каждый день, поэтому мы предлагаем широкий выбор продукции самых разных категорий. Наши поставщики — как известные торговые марки, так и независимые продавцы — гарантируют быструю доставку и надежность, а также удобные и безопасные способы оплаты.

Удобный поиск помогает находить не только нужные товары, но и похожие продукты и возможные комплектующие. Вместе с этим вы получаете самые лучшие цены в сети, выгодную доставку и возможность забрать товар в ближайшей удобной для вас точке.

Иногда выбрать товар среди всех возможных предложений оказывается непросто. Мы позаботились о вашем удобстве и создали удобную систему сравнения. С AliExpress вы легко можете сопоставить цены и воспользоваться наиболее выгодным предложением. Мы также будем рады сообщить вам о начале специальных акций, а также о купонах на скидку. Если у вас возникнут сомнения, вы всегда можете ознакомиться с отзывами покупателей и сравнить рейтинг магазинов. Мы высоко ценим мнение клиентов, поэтому под каждым товаром вы найдете комментарии тех, кто уже сделал покупку. Одним словом, вам больше не нужно слепо доверять — вы можете просто положиться на опыт других покупателей.

Для новичков в AliExpress мы раскроем секрет, как получить самые выгодные предложения на нашем сайте. Перед тем как нажать кнопку «Купить сейчас», проверьте наличие купонов на скидку. Это могут быть купоны AliExpress или же купоны магазинов-сотрудников. Также вы можете получить купоны, выигрывая в нашей игре в приложении AliExpress app. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести thread pitch gauge по самой выгодной цене.

AliExpress — это передовые технологии, новейшие тенденции и самые обсуждаемые бренды, а также отличное качество, цена и сервис. Онлайн-покупки стало делать еще проще и надежней. Экономьте время и деньги без ущерба качеству.

Калибровка резьбы после цинкования!

#1 Glavtech

- Имя: Viktor

- Сфера деятельности: Производство

Зарегистрирован 2 сообщений

Подскажите способы калибровки резьбы после гальваники, желательно уйти от ручной калибровки деталей плашками. Заранее благодарен

Имя: Битюков А.В.

Сфера деятельности: Производство Зарегистрирован 710 сообщений

А то что калибровка повредит покрытие Вас не смущает?

Имя: Viktor

Сфера деятельности: Производство Зарегистрирован 2 сообщений

Нет! Т.к. сейчас калибровку выполняем вручную, плашкой!

#4 Waltham

Имя: Ваня

Сфера деятельности: Разработка технологии Зарегистрирован 19 сообщений

А то что калибровка повредит покрытие Вас не смущает?

мне тоже интересен этот момент. цинкование на достаточную глубину осуществляется, что калибровка не перекрывает его?!

#5 ingenerkons

Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не раз встречал в техтребованиях запись после нанесения покрытия калибровка резьба запрещается. Собственно согласен с такой фразой. Смысл покрытия теряется.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#7 ingenerkons

Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

#8 statist

Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Возник вопрос близкий к теме, вот допустим есть болт с цинковый покрытием и гайка аналогичная, закрутили раз для проверки, второй раз для проверки заказчиком и вот начался этап монтажа и покрытие слезло. Или это не реальная ситуация))

Если в стали будет перебор, допустим, фосфора, то цинк может отслаиваться. И в принципе может такая ситуация возникнуть: пару раз аккуратно ИТРовцы закрутили — все хорошо. А слесарь Василий от души приложился ключом, и прости-прощай оцинковка. Тогда берем какую-нибудь полиуретановую цинковую краску, кисточку и приводим все в божеский вид.

#9 ingenerkons

Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

А насколько хорошо защитит краска? Слышал есть специальные составы. но на практике не использовал. Или вот ситуация более приближенная к практике кинули слишком длинных болтов по спешке, на монтаже потом не проходит , отпили болгаркой и вставили, но фактически торец открытый металл.

#10 statist

Сфера деятельности: Конструирование

Зарегистрирован 395 сообщений

Ну, самого по себе горячего цинкования она, конечно, не заменит. Но для аккуратной установки и последующего «нетрогания» — вполне подойдет.

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#12 ingenerkons

Имя: Владимир

Сфера деятельности: Конструирование Зарегистрирован 4 549 сообщений

Не лак далеко не всегда подойдет, элементарно те же погодные условия взять, лучше сразу эмалью закрасить вместе с фланцами. А вот если условия предполагают воздействие различных агрессивных сред?

Сфера деятельности: Разработка технологии Зарегистрирован 2 771 сообщений

#14 Disegnatore

Сфера деятельности: Конструирование

Зарегистрирован 283 сообщений

«Калибровка резьб после нанесения гальванического покрытия не производится/ не допускается». Подобную фразу можно найти в куче книг по теме (например, Мельников П.С. Справочник по гальванопокрытиям в машиностроении) и ГОСТах (ГОСТ Р 51906-2002).

Если же на гальванопокрытие в зоне резьбы пофиг, то производитель может снять с себя ответственность, включив в договор фразы типа «Резьбовые соединения после цинкования подлежат калибровке Заказчиком.» или «В зоне резьбы толщина покрытия не регламентируется.» И тогда хоть калибруй, хоть повторно «прогоняй» резьбу, снимая гальванопокрытие до «черного» металла.

источник

Принципы построения устройств контроля

При автоматизированном контроле параметров особое значение имеет объективность и повторяемость результатов контроля. Очевидно, что «человеческий фактор» существенно снижает достоверность результатов, поэтому при различной степени автоматизации процесса измерения, сбор и переработка информации должны оставаться за машиной

Кроме того, важно оставить возможность встраивания устройства контроля в автоматизированное производство за счет обеспечения подачи изделия на позицию контроля цеховым автоматизированным транспортом

Принципиально важно с точки зрения возможного применения устройств контроля геометрических параметров резьбы муфт и труб на одном производстве (единые эксплуатационные характеристики, подбор пар труба-муфта, единство критериев отбраковки) чтобы они строились на одной кинематической схеме, позволяющей применить общие методы сбора, переработки и анализа информации о параметрах резьбы. При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:. При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

При конструировании устройств контроля резьбы можно выделить следующие моменты, влияющие на качество информации и достоверность результата:

- величина контролируемой зоны (поверхности) резьбы;

- технология сбора и обработки информации;

- точности базирования измерительных головок по отношению к поверхности резьбы в процессе автоматизированной подачи и фиксации объекта на измерительной позиции;

- объем получаемой информации, позволяющий сформулировать адекватные критерии отбраковки.

В разработанных в «ТЕЛЕКОН» устройствах УКРТ1 и УКРМ1 для контроля резьбы НКТ и муфт соответственно применяется метод визуального бесконтактного контроля параметров с помощью промышленных видеокамер, работающих на просвет для НКТ и на отражение для муфт.

Для повышения производительности контроля используются две видеокамеры, расположенные в диаметральной плоскости объекта, обеспечивающие одновременный осмотр двух зон резьбы, разнесенных на 180º. Контроль максимальной величины поверхности резьбы обеспечивается двумя механизмами сканирования: поворотом измерительных видеокамер вокруг оси детали с шагом в 22,5º (с учетом 2-х видеокамер таких зон контроля 16) и перемещением измерительных видеокамер вдоль оси детали на всю длину резьбы. В результате контроль осуществляется на ~ 75% поверхности резьбы трубы или муфты, что обеспечивает достаточную информацию для принятия решения об их годности.

Большое значение для минимизации систематических погрешностей измерения на автоматизированных устройствах контроля играет точность и повторяемость взаимного положения измерительных видеокамер и объекта. Это особенно актуально в случае автоматизированной подачи деталей на измерительную позицию цеховым транспортом. Если устройство предназначено для измерения нескольких типоразмеров деталей, то целесообразно минимизировать процесс переналадки, чтобы не потерять баз отсчета и пространственного положения осей. Это можно сделать либо за счет увеличения поля зрения (при сохранении разрешающей способности), либо за счет использования сменных измерительных головок, предварительно отъюстированных на заводе-изготовителе.

Суммарная погрешность положения детали складывается из погрешности формы детали, несоосности детали и измерительных головок, а также непараллельности оси перемещения головок и опорной плиты. Очевидно, что для реализации требований ГОСТ 633-80, суммарная погрешность не должна превышать 5-10 мкм. При этом юстировка устройства (в том числе при переналадке на другой типоразмер) должна обеспечивать собственную погрешность не выше 2-5 мкм. Все это повышает требования, как к кинематической структуре устройства, так и к точности изготовления и сборки применяемых узлов: направляющих, опор, базовых плит и т.д.

ОБОЗНАЧЕНИЯ

В настоящем стандарте устанавливаются следующие обозначения:

| — расстояние между двумя соседними контрольными плоскостями калибра-кольца; |

| — расстояние между двумя соседними контрольными плоскостями калибра-пробки; |

| — расстояние между контрольными плоскостями калибров видов 7 и 9; |

| — номинальная ширина канавки резьбового конусного калибра-кольца; |

| — номинальная ширина канавки резьбового конусного калибра-пробки; |

| — номинальный наружный диаметр внутренней резьбы в основной плоскости; |

| — номинальный внутренний диаметр внутренней резьбы в основной плоскости; |

| — номинальный средний диаметр внутренней резьбы в основной плоскости; |

| — наибольший средний диаметр калибра-кольца в основной плоскости; |

| — наименьший средний диаметр калибра-кольца в основной плоскости; |

| — номинальный наружный диаметр наружной резьбы в основной плоскости; |

| — номинальный внутренний диаметр наружной резьбы в основной плоскости; |

| — номинальный средний диаметр наружной резьбы в основной плоскости; |

| — наибольший средний диаметр калибра-пробки в основной плоскости; |

| — наименьший средний диаметр калибра-пробки в основной плоскости; |

| — верхнее отклонение размера наружной резьбы; |

| — допуск на изготовление гладкого конусного калибра для внутренней резьбы; |

| — допуск на изготовление гладкого конусного калибра для наружной резьбы; |

| — допуск на изготовление гладкого конусного контрольного калибра-пробки для гладкого конусного калибра-кольца; |

| — угол наклона боковой стороны резьбы калибров; |

| — длина наружной резьбы от торца до основной плоскости; |

| — длина внутренней резьбы от торца до основной плоскости; |

| — номинальная длина рабочей поверхности калибра, измеренная вдоль оси калибра; |

| — базовое расстояние калибра-кольца; |

| — базовое расстояние калибра-пробки; |

| — шаг резьбы калибра; |

| — номинальный радиус закругления канавки резьбового конусного калибра-кольца; |

| — номинальный радиус закругления канавки резьбового конусного калибра-пробки; |

| — допуск на изготовление среднего диаметра резьбового контрольного калибра-пробки; |

| — допуск среднего диаметра наружной резьбы; |

| — допуск среднего диаметра внутренней резьбы; |

| — допуск на изготовление среднего диаметра резьбового калибра-пробки; |

| — допуск на изготовление среднего диаметра резьбового калибра-кольца; |

| — допуск угла наклона боковой стороны резьбы калибров; |

| — среднедопустимый износ резьбовых калибров-пробок и калибров-колец; |

| — среднедопустимый износ гладкого конусного калибра-пробки; |

| — среднедопустимый износ гладкого конусного калибра-кольца; |

| — смещение поля допуска наружного диаметра резьбового конусного калибра-пробки; |

| — смещение поля допуска внутреннего диаметра резьбового конусного калибра-пробки; |

| — смещение середины поля допуска гладкого конусного калибра-кольца; |

| — осевое смещение основной плоскости калибра вида 9, соответствующее полю допуска 6Н среднего диаметра цилиндрической внутренней резьбы; |

| — осевое смещение основной плоскости наружной конической резьбы относительно номинального расположения; |

| — осевое смещение основной плоскости внутренней конической резьбы относительно номинального расположения. |