Области применения

Использование материала давно вышло широко за изготовление инструмента, хотя это и остается основным направлением работы с твердосплавными заготовками. Объясним почему – при резании или ином процессе металлообработки выделяется много тепла, которое пагубно воздействует на режущую кромку. В данном случае это влияние фактически незаметно из-за жаропрочности.

Также нужно учитывать повышенную прочность – инструментальный набор долгое время сохранит свою целостность, останется без сколов и пр. Поэтому ниже перечислим более конкретно те области, в которых происходит производство.

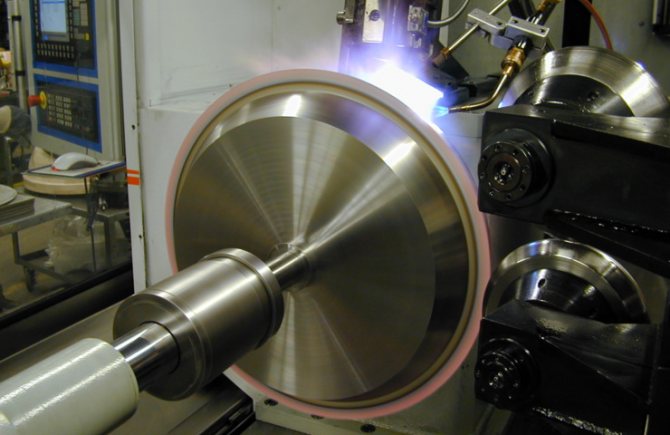

Металлорежущий инструмент

Здесь все просто – изготавливают сверла, фрезы, резцы, развертки, метчики различных диаметров, с разным количеством заходов, углом режущей кромки и пр.

Использование относительно конкретной заготовки обычно определяется маркировкой – одни предназначены для металлообработки одного материала, другие – второго.

Отдельные детали измерителей

Это различные циркули, штангенциркули, с помощью которых можно произвести очень точные измерения. Чем прочнее сталь, из которой они изготавливаются, тем более точных можно добиться результатов, потому что в ходе использования будет минимальный естественный износ.

Клейма, штампы

Во время горячей или холодной штамповки применяются пуансоны и матрицы, которые под воздействием давления должны изогнуть заготовку

Конечно, важно, чтобы они были более прочными, чем заготовка. В этом смысле твердые сплавы – отличный вариант

Комплектующие для вырубки в металле

Художественная резка, а также объемная штамповка часто использует специальные острые режущие кромки, которые при нажатии врезаются в листовую сталь и вырезают часть.

Оснащение для горнодобывающей техники

Горные породы зачастую такие же твердые, как и металлы.

Сравним алмаз – прочнее его сложно найти материал естественного происхождения. Поэтому при бурении, сверлении и других процедурах применяют данные инструменты.

Оборудование для рудообогатительных заводов

Это первичная переработка полезных ископаемых. Во время процесса также требуются ножи с повышенными прочностными свойствами.

В статье мы рассказали про свойства твердых сплавов и особенности их изготовления, применения. Посмотрим видео для того, чтобы более подробно разобраться в теме:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Список и характеристики тугоплавких металлов

Тугоплавкость характеризуется повышенным значением температуры перехода из твердого состояния в жидкую фазу. Металлы, плавление которых осуществляется при 1875 ºC и выше, относят к группе тугоплавких металлов. По порядку возрастания температуры плавки сюда входят следующие их виды:

- Ванадий

- Хром

- Родий

- Гафний

- Рутений

- Вольфрам

- Иридий

- Тантал

- Молибден

- Осмий

- Рений

- Ниобий.

Современное производство по количеству месторождений и уровню добычи удовлетворяют только вольфрам, молибден, ванадий и хром. Рутений, иридий, родий и осмий встречаются в естественных условиях довольно редко. Их годовое производство не превышает 1,6 тонны.

Жаропрочные металлы обладают следующими основными недостатками:

- Повышенная хладноломкость. Особенно она выражена у вольфрама, молибдена и хрома. Температура перехода у металла от вязкого состояния к хрупкому чуть выше 100 ºC, что создает неудобства при их обработке давлением.

- Неустойчивость к окислению. Из-за этого при температуре свыше 1000 ºC тугоплавкие металлы применяются только с предварительным нанесением на их поверхность гальванических покрытий. Хром наиболее устойчив к процессам окисления, но как тугоплавкий металл он имеет самую низкую температуру плавления.

К наиболее перспективным тугоплавким металлам относят ниобий и молибден. Это связано с их распространённостью в природе, а, следовательно, и низкой стоимостью в сравнении с другими элементами данной группы.

Помимо этого, ниобий зарекомендовал себя как металл с относительно низкой плотностью, повышенной технологичностью и довольно высокой тугоплавкостью. Молибден ценен, в первую очередь, своей удельной прочностью и жаростойкостью.

Особенности и применение

Твердые сплавы широко применяются в различных сферах деятельности:

- Металлорежущий инструмент. Из твердых сплавов изготавливаются токарные резцы, фрезы, коронки, диски, зенкера, развертки и многое другое. Чаще всего они используются в качестве съёмных или напаянных рабочих пластин или других режущих элементов.

- Детали измерительного инструмента.

- Высоконагруженные детали машин и оборудования.

- Детали машин с высокими требованиями к точности поверхности.

- Матрицы для литья простых и сложных деталей.

- Рабочие элементы оборудования и машин, эксплуатируемых при высоких нагрузках, например, буровые установки или ножи грейдеров.

Широкое применение твердых сплавов в современной технике обусловлено их преимуществами. Это высокие показатели твердости и стойкости к износу, значительно превышающую значения быстрорежущих инструментальных сталей. А также прочность, жаростойкость и тугоплавкость материала.

У твердосплавных материалов есть и свои недостатки. Это высокая стоимость и малая стойкость к ударным нагрузкам из-за небольшой вязкости. Эти факторы ограничивают сферу применения твердых сталей режущими частями рабочего инструмента. Для изготовления основной части инструмента, например токарного резца, используются обычные инструментальные стали.

Классификация

В зависимости от температуры плавления тугоплавкие металлы причисляются к основной либо дополнительной группе.

Основная группа

Данный сегмент включает пять позиций: вольфрам, ниобий, тантал, молибден, рений. Плавятся при 2200°С+.

| Название | Ниобий | Молибден | Тантал | Вольфрам | Рений |

|---|---|---|---|---|---|

| Температура плавления | 2750 K (2477 °C) | 2896 K (2623 °C) | 3290 K (3017 °C) | 3695 K (3422 °C) | 3459 K (3186 °C) |

| Температура кипения | 5017 K (4744 °C) | 4912 K (4639 °C) | 5731 K (5458 °C) | 5828 K (5555 °C) | 5869 K (5596 °C) |

| Плотность | 8,57 г·см³ | 10,28 г·см³ | 16,69 г·см³ | 19,25 г·см³ | 21,02 г·см³ |

| Модуль Юнга | 105 ГПа | 329 ГПа | 186 ГПа | 411 ГПа | 463 ГПа |

| Твёрдость по Виккерсу | 1320 МПа | 1530 МПа | 873 МПа | 3430 МПа | 2450 МПа |

Молибден

Самый востребованный из тугоплавких элементов.

Сфера использования номер один – металлургия:

- Молибденом «усиливают» сталь, чтобы получить твердый сплав.

- На пару с нержавеющей сталью применяют как материал инфраструктуры трубопроводов, деталей автомобилей, другой продукции машиностроения.

- Благодаря температуре плавления, износостойкости, малой истираемости используется как легирующая присадка.

Например, полпроцента титана плюс 0,08% циркония создают молибденовый сплав, не снижающий прочность до 1060°C.

Неординарные параметры по трению обусловили использование молибдена как долговечной смазки с высоким КПД.

Материал незаменим для ртутных реле, поскольку амальгама с данным металлом ртутью не формируется.

Вольфрам

Открыт в конце 18 века. Самый твердый и самый тугоплавкий (3422°C) металл.

Тугоплавкий прочный металл, светло-серого цвета – вольфрам

Вместе с медью и железом используется как основа (до 80%) сплавов с рением, торием, никелем. Такие добавки повышают плотность, порог стойкости к ржавлению, надежность.

Востребован как материал систем электроснабжения, приборов, боеприпасов, ядерных боеголовок ракет. Никелевые сплавы как материал клюшек ценят поклонники гольфа.

Вольфрам в слитках

Тантал

Самый стойкий к кислотам, коррозии из сегмента тугоплавких металлов.

Тяжёлый твёрдый металл серого цвета – тантал

Поэтому используется в конденсаторах смартфонов, планшетов, других гаджетов.

Совместим с биологическими организмами (не меняется под воздействием природных кислот). Благодаря этому применяется медициной.

Ниобий

Металл с небанальными характеристиками:

- Самый легкий (малой плотности) в сегменте.

- Уникален благодаря свойству менять коэффициент твердости и упругости в зависимости от степени отжига.

- Самый частый в сплавах-суперпроводниках.

Применяется как материал конденсаторов, газовых турбин ракет, самолетов. А также элемент ядерных реакторов и ламп электронных приборов.

Рений

Самый редкий и дорогой из тугоплавких металлов:

- В сплавах выступает легирующим, никогда – основным компонентом.

- Как лигатура, повышает утилитарные кондиции сплава: прочность, ковкость (например, с медью и платиной).

- Обнаружен последним в тугоплавком сегменте.

Сплавы с рением служат катализаторами, начинкой электронного оборудования, гироскопов, реакторов атомных объектов.

Дополнительная группа

Данный сегмент тугоплавких металлов включает девять позиций. Их общий признак – порог плавления от 1850°C.

Сюда зачислены девять элементов из трех групп (четвертый – шестой периоды) таблицы Менделеева.

У каждого своя «изюминка»:

- Осмий – самое плотное вещество планеты, самый тяжелый тугоплав.

- Иридий встречается чаще в метеоритах, чем на Земле.

- Метаморфозы теплоемкости гафния необъяснимы наукой до сих пор.

- Рутений назван в честь России.

- Из чистого ванадия вытачивают жетоны и медали для коллекционеров.

- Титан – единственный тугоплавкий цветной металл. Материал зубных и костных протезов.

- Без циркония невозможны салюты и фейерверки. Медицинский «дублер» титана.

Тонким слоем хрома и благородного родия покрывают поверхность изделий класса люкс, включая ювелирные. Процессы называются хромированием и родированием.

Классификация

Как и любые металлические материалы, твердые сплавы имеют собственную классификацию, которая помогает подобрать наиболее подходящий материал для своих целей.

В зависимости от способа получения, сплавы бывают:

Как видно из названия, литые сплавы изготавливают технологией литья. Среди них: стеллиты (которые состоят из хрома, вольфрама, углерода и никеля; как связка используется кобальт), сормайты (состоящие из хрома, углерода и никеля на железной основе), а также твердые сплавы, в которых в качестве основы использован никель. Чаще всего, в процессе литья применяется технология пресса, которая позволяет получить изделия высокого качества, требующие минимальной обработки перед использованием (однако, чаще всего необходимо проведение термической постобработки).

Спеченные сплавы (или металлокерамические), в свою очередь, производятся по технологии порошковой металлургии. Она представляет собой высокоточное производство, благодаря чему, получаемый на выходе материал имеет максимально высокую степень качества и не требует дополнительной обработки. Максимум, что может потребоваться – небольшая шлифовка полученного изделия. Металлокерамическими данные сплавы называют, потому что способ их производства схож с производством керамических изделий.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

Вольфрамо-кобальтовые

Сплавы на основе карбида вольфрама – наиболее распространённые представители данной группы. К ним относятся BK6 и BK8, упомянутые выше. Сплавы можно разделить ещё на две группы, в зависимости от их состава: содержащие в своём составе вольфрам – как уже говорилось ранее, такие сплавы состоят из карбида вольфрама и ещё минимум одного металла, играющего роль связки (чаще всего таковым является кобальт).

В основном сплавы группы ВК используют для изготовления режущего инструмента. Это резцы, пластины.

Состав и характеристики сплавов ВК

Характеристика физико-механических свойств

Предел прочностипри изгибе

* Буква М означает, что сплав является мелкозернистым, ОМ — особо мелкозернистый.

Из таких материалов получаются высококачественные инструменты, которые используются в промышленности, различных производствах и в быту, изготовление деталей различных конструкций. Это могут быть детали для автомобилей, механических предметов, приборов и любых механизмов. изготовление деталей, требующих высокой жаростойкости.

Титановольфрамовокобальтовые

Группа сплавов ТК производится для иструментов, выполняющих резание сталей, дающих сливную стружку. В основе состава карбид титана и карбид вольфрама. В связке идёт кобальт. Титан дает снижение адгезии со сталью, благодаря этому сплавы группы ТК более износостойкие при обработки сталей. При увеличении карбидов титана повышается твердость и износостойкость, но прочностьснижается.

Характеристика физико-механических свойств

Предел прочности при

Титанотанталовольфрамокобальтовые твердые сплавы

По ГОСТ 3882-74 имеется 5 марок. Титан в составе улучшает свойства и эксплуатационные показатели, выражающиеся в повышении прочности при обычной и повышенной температуре. Благодаря карбиду тантала в составе улучшается износостойкость при резании

Характеристика физико-механических свойств

Безвольфрамовые сплавы

Такие сплавы в СССР появились в 1970 гг. ввиду дефицита вольфрама. По ГОСТ 26530-85 существует две марки безвольфрамовых сплавов на основе карбидов, карбонитридов титана с никель-молибденовой связкой.

Содержание основных компонентов

Эти марки обладают меньшей прочностью и теплостойкости они не могут заменить традиционные вольфрамовые. Сплав КНТ16 хорошо подходит для прерывистого резания. А марка ТН20 может эффективно заменить Т30К4 и Т15К6. Им можно проводить чистовую и получистовую обработку незакаленной стали.

Так или иначе, благодаря своим свойствам сплавы массово применяются во многих производствах.

По классификации ИСО, твердые сплавы делят по областям применения при обработке резанием:

- Р — для стальных отливок, дающих сливную стружку;

- М — труднообрабатываемые стали, сплавы;

- К — обработка чугуна;

- N — обработка алюминия и других цветных металлов и их сплавов;

- S — для обработки жаропрочных сплавов и сплавов на основе титана;

- H — для закаленной стали.

Сплавы группы Р маркируются синим цветом, М — желтым и К — красным цветом

Слесарное дело

Глава IV. Твердые сплавы

В зависимости от способа получения твердых сплавов их можно подразделить на две группы: металлокерамические (полученные спеканием) и литые (наплавочные).

Металлокерамические сплавы изготовляют спеканием порошка карбидов вольфрама, титана и другого тугоплавкого металла и связующего порошка кобальта.

Металлокерамические твердые сплавы относятся к группе материалов, обладающих большой твердостью, красностойкостью (до температуры 1200°С), высокими свойствами резания металлов (при обработке стали марки 45 до 2700 м/мин, алюминия выше 5000 м/мин) и сопротивлением истиранию.

В отличие от углеродистой стали металлокерамические твердые сплавы никакой термической обработки не требуют.

Металлокерамические твердые сплавы широко применяются для обработки металлов резанием (изготовление режущих инструментов), давлением (при волочении, штамповке, калибровании и др.); металлические твердые сплавы используются также для изготовления зубьев врубовых машин, бурильных молотков, сверл, а также в ряде других отраслях техники.

Основой твердых металлокерамических сплавов являются карбиды (химические соединения с углеродом вольфрама, титана и кобальта).

Форма пластин — самая разнообразная и зависит от конструкции режущего инструмента. Пластины твердых сплавов служат для оснащения резцов, фрез, шаберов, сверл, зенкеров и других режущих инструментов.

Металлокерамические твердые сплавы делятся на три группы (ГОСТ 3882—61):

- вольфрамовые твердые сплавы, состоящие из зерен карбида вольфрама, сцементированных кобальтом: ВК, ВК8, ВК10, ВК30 и др.;

- титановольфрамовые твердые сплавы, состоящие из зерен твердого раствора карбида вольфрама, сцементированных кобальтом, или только из зерен твердого раствора карбида вольфрама в карбиде титана, сцементированных кобальтом: Т5К10, Т15К6, Т14К8 и др.;

- титанотанталовольфрамовые твердые сплавы, состоящие из зерен твердого раствора карбида титана, карбида тантала, карбида вольфрама и избыточных зерен карбида вольфрама, сцементированных кобальтом, марка ТТ7К12.

Буквы в марках твердого сплава означают: В — карбид вольфрама, К — кобальт, Т — карбид титана; цифры, стоящие после букв, показывают процентное содержание данного металла в сплаве. Например, марка ВК2 расшифровывается следующим — карбид вольфрама; Т15К6 — титанововольфрамовый сплав с содержанием 15% карбида титана и 6% кобальта, остальное — карбид вольфрама.

Вольфрамовые твердые сплавы ВК применяются при обработке хрупких материалов: чугуна, бронзы, стекла, фарфора и др.

Титановые сплавы ТК — для вязких материалов: стали, латуни и др.

Титанотанталовые сплавы ТТК — для черновой обработки стальных заготовок с ударами и загрязненные коркой.

Наплавочные твердые сплавы применяются для наплавки (покрытия) в расплавленном состоянии (с помощью газа или дуги) рабочих поверхностей быстроизнашивающихся деталей машин, приспособлений, инструментов с целью повышения их износоустойчивости и коррозионной стойкости.

Наплавочные сплавы делятся на три группы: литые, электродные и зернообразные.

Литые сплавы получают в виде прутков диаметром 5— 7 мм, длиной 200—300 мм, которые затем при помощи газа наплавляют на режущие кромки или поверхности деталей, подвергающихся износу.

Минералокерамические сплавы в отличие от металлокерамических сплавов весьма дешевы, не содержат вольфрама, титана, кобальта и железа. Изготовляются они на основе окиси алюминия (Аl203)—корунда путем тонкого размола, прессования и спекания. В настоящее время выпускаются минералокерамические материалы марок ЦВ (термокорунд) и ЦМ (микролит), из которых изготовляют пластинки (марки ЦВ-13, ЦВ-18, ЦМ-332), используемые в качестве заменителя быстрорежущей стали и твердого сплава при чистовом и получистовом точении чугуна, стали и цветных металлов.

Керамические материалы имеют достаточную прочность на сжатие (до 500 кГ/мм2, высокую твердость (HRA 89—95), теплостойкость (около 1200° С) и износостойкость, что позволяет вести обработку металла на высоких скоростях резания (до 3700 м/мин при чистовом обтачивании чугуна).

Однако в связи с чрезвычайной хрупкостью минералокерамические пластинки широкого практического применения пока не нашли.

Основные характеристики

К основным характеристикам, определяющим свойства сталей и их назначение, относятся:

- процентное значение входящих в состав химических элементов (определяется в соответствии с ГОСТ);

- физико-механические свойства (допустимая прочность на изгиб, твердость, плотность, теплопроводные параметры, коррозийная устойчивость, жаропрочность);

- технология изготовления (литые или спеченные составы).

Карбиды, используемые в производстве, не подвергаются растворению и разрушению при чрезмерных температурах. Но они хрупки, поэтому, для формирования необходимого уровня твердости изделия, их связывают другими металлами.

Характеристики

Свойства зависят от нескольких факторов. Нет двух марок, которые полностью были бы идентичными.

Сперва посмотрим на то, какие именно характерные особенности выделяют по категориям.

Наименование и процентное содержание химических элементов

Здесь все просто. Сплав характеризуется по группам на 4 разных по качествам состава – это «ВК», то есть с карбидом вольфрама и кобальтом; титановольфрамовые; титанотанталовольфрамовые и с износостойкими покрытиями. Так уже по названию понятно, какое вещество имеет приоритетное количество. По этому определяются характеристики.

Физические и механические свойства

Пожалуй, наиболее важные. Более подробно мы их перечислим и разберем ниже, сейчас укажем, что все без исключения соединения изготавливаются по рецептуре, утвержденной ГОСТ. Отечественный стандарт соответствует международным, поэтому можно посчитать все технические качества каждой марки. После того как мы перечислим их усредненные значения, приведем краткую таблицу.

Особенности технологических процессов получения

В зависимости от того, порошковое прессование или литье было взято за основу, определяются характерные черты. Например, про спеченные каждый специалист знает, что важный показатель – это размер карбидных зерен. Чем он меньше, чем более монолитный будет результат. Также это влияет на то, какие методы металлообработки могут быть применимы, и где будет затем использоваться материал.

Физико-механические характеристики

Безусловно, сказать усредненные значения достаточно сложно, ведь слишком многое влияет на то, каков будет результат. Ниже мы приведем более точные табличные данные из официального документа, но для начала представим, какие вообще свойства оцениваются и почему.

Допустимая прочность

Это сопротивление металла любому механическому воздействию извне. То есть то, что на поверхности не остается никаких деформаций после столкновения с другими деталями. И это очень точно сказано про твердосплавные материалы.

Измерения проводятся при помощи изгиба. Изменяется оказываемое на заготовку давление от 1200 МПа для ВК2, до 2150 МПа для ВК25.

Твердость

Это отношение нагрузки к площади поверхности, которая деформируется под воздействием индентора – то есть конуса или шарика, который в качестве эксперимента вдавливается в образец. Измеряется в HRA и достигает до 91, что очень высокий показатель в сравнении со сталью.

Реализуемая теплопроводность

Это способность проводить и сохранять тепло от более нагретой части к холодной. Процесс происходит до тех пор, пока не установится энергетический баланс. Средний показатель – около 51 Вт/(м×С).

Плотность твердых сплавов

Этот показатель значит то, насколько большая масса на единицу объема. Если сказать более простым языком, то это то, как сильно частички вещества прижаты друг к другу. А так как металлы в принципе очень тяжеловесные и фактически не содержат пустот, то и плотность их очень высокая. Характеристика колеблется в интервале 14,9 – 15,2 г/см3.

Жаропрочность

Любой материал разрушается под воздействием значительных температур, но граница, которую выдерживают составы, у всех разная.

В указанном случае образец может выдерживать до 1200 градусов.

Коррозийная стойкость

Устойчивость к ржавлению в основном обеспечивается легирующими добавками. В некоторых марках добавлен хром, как и в нержавейке, что увеличивает показатель.

Теперь приведем обобщающую таблицу, отметим, что данные взяты из документа ГОСТ.

| Маркировка (берем наиболее популярные) | Прочность на изгиб, МПа | Теплопроводность, Вт/(м·°С) | Твердость, HRA | Плотность, г/см3 |

| ВК2 | 1200 | 51 | 91,5 | 15,1 |

| ВК4 | 1500 | 50,3 | 89,5 | 14,9 |

| ВК6 | 1550 | 62,8 | 88,5 | 15 |

| ВК8 | 1700 | 50,2 | 87,5 | 14,8 |

| ВК10 | 1800 | 67 | 87 | 14,6 |

| Т5К10 | 1450 | 20,9 | 88,5 | 13,1 |

| ТТ7К12 | 1700 | –– | 87 | 13,3 |

| ТТ8К6 | 1350 | –– | 90,5 | 13,3 |

| ТН-20 | 1000 | –– | 89,5 | 5,8 |

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

https://youtube.com/watch?v=qQtDwS-t5Y0

Классификация

Она зависит от содержания карбидов кобальта, тантала, вольфрама и титана. В этой связи рассматриваемые материалы разделяются на три группы. При обозначении марок соединений используют буквы:

- Карбид вольфрама — «В».

- Кобальт — «К».

- Карбид титана — первая «Т».

- Карбид тантала — вторая «Т».

Цифры, указанные после букв, обозначают приблизительное процентное содержание компонентов. Остальное в соединении (до 100 %) — карбид вольфрама. Указанные в конце буквы обозначают зернистость структуры: «В» — крупная, «М» — мелкая, «ОМ» — особо мелкая. Промышленность выпускает твердые сплавы марок ВК (вольфрамовые), ТТК (титанотанталовольфрамовые) и ТК (титановольфрамовые).