Вязка специальной проволокой

Для армирования фундаментов частных домовладений рекомендуется связывать арматуру специальной вязальной проволокой. Это достаточно простой и доступный метод для малого строительства.

При этом необходимо уложить плети и состыковать их с небольшим нахлестом. Затем с помощью проволоки из низкоуглеродистой стали эти места надо связать и обтянуть с помощью специального инструмента.

Такой каркас из проволоки и арматуры обладает высокой прочностью и не нарушает прочность основного металла. Стык получается подвижным и не разрушиться при проседании конструкции.

Но малая производительность не позволяет применять этот метод в многоэтажном строительстве, поэтому вяжут арматуру на небольших фундаментах.

Технология

Число перекрещивающихся стержней, оплавляемых одновременно, должно составлять не более четырех. Самая высокая прочность сварных точек достигается при соединении двух прутков.

Технологический процесс точечной сварки арматуры включает:

- выбор режима;

- выправка стержней;

- подготовка поверхности прутков;

- сборка элементов под сварку;

- сварочный процесс;

- обработка;

- контроль качества.

Режимы сварки

К параметрам режима относятся:

- сварочный ток;

- размеры контактной поверхности электродов;

- усилие сжатия прутков электродами машины.

Режимы процесса условно подразделяют на жесткий и мягкий.

Жесткий

Для жесткого режима характерно:

- непродолжительность протекания сварочного тока большой плотности (120-360 а/мм2);

- кратковременный нагрев свариваемого материала.

Жесткий режим применяют для сплавления арматуры малого диаметра:

- круглых стержней с плоскими включениями сортового проката;

- гладких прутков с прутками периодического профиля;

- холоднообработанной арматуры.

Преимущества жесткого режима:

- уменьшение времени на рабочий процесс;

- повышение производительности.

К недостаткам относятся:

- повышенная рабочая мощность;

- сетевые нагрузки.

Мягкий

Этот режим используется для соединения прутков большого диаметра. Длительность протекания тока – большая, плотность – маленькая (80-160 а/мм2). Нагрев заготовок происходит плавно.

Положительные черты:

- небольшое количество потребляемой мощности;

- недорогое оборудование.

При сварке арматуры разного сечения режим процесса определяется по стержню наибольшего диаметра. Если условия работы не соответствуют заявленным, режим подбирается опытным путем.

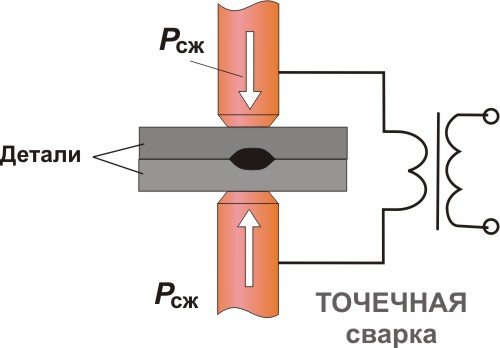

Схема точечной сварки

Подготовка арматуры

Для обеспечения прилегания друг к другу в зоне контакта прутки перед соединением выправляют. Затем проводят зачистку их поверхности в точках перекрещивания до чистого металла.

Следующий этап – сборка под сварку. Прутки укладывают между электродами и фиксируют в нужном положении, плотно прижимая.

Особенности ванной сварки

Суть этой технологии заключается в оплавлении стальных стержней, которые погружаются в специальную форму из стального низкоуглеродистого материала – ванночку (можно изготовить самостоятельно или купить готовую матрицу). После этого концы прутков арматуры плавят электродами (с сечением 5-6 мм) при довольно сильном токе порядка 450-550 А. Когда оплавленный жидкий металл заполняет ванночку, происходит соединение арматурных стержней, которые превращаются в единый пруток, сечение которого будет зависеть от габаритов формы.

Полезно! Если сварка арматуры ванным способом выполняется при пониженных температурах, то мощность тока необходимо увеличить на 15%.

Подобная сварка подходит для колонн, фундамента и других конструкций, на которые будут приходиться большие нагрузки. Кроме этого, такой метод используется для:

- крупных арматурных изделий (диаметр прутков 2-10 см);

- армирования в виде решетки (когда каркас укладывается несколькими рядами);

- стыковки фланцев, изготовленных из стальных полос наибольшего сечения;

- соединения каркасов сложного типа.

Использование ванночки для сварки арматуры, позволяет стыковать стержни как горизонтальным, так и вертикальным методом. Благодаря этому значительно упрощается процедура создания швов, кантовка конструкции не требуется.

Как выглядит процесс сварки этого типа, наглядно показано на видео:

Рассмотрим подробнее ванный метод соединения армирующих элементов.

Краткая характеристика

Ванная сварка — это способ сваривания металлических изделий, во время которого применяется приспособление с U-образной формой. У него имеется несколько наименований — ванночки или скоба накладка для сварки арматуры. Это и легло в основу названия данного способа сваривания. Части арматуры погружаются в скобу-ванночку, расплавленная сталь заполняет ее до краев. После этого металл застывает, образует шов с высокой прочностью.

Чтобы расплавленная сталь не вытекала с торцов ванночки, помещаются ограничительные элементы. А в конце сварочного процесса ванночки соединяются с арматурой и расплавленной сталью. Встречаются накладки съемного типа, которые выполняются из меди, ее сплавов, керамики, графита. Данные варианты предназначены для многократного применения.

Ванная сварка арматуры может проводиться при помощи одного или нескольких электродов. Этот способ сваривания позволяет сваривать металлические элементы в любом положении в пространстве, кроме потолочного. Размер накладки должен быть больше, чем параметры диаметра арматуры. От краев ванночки до свариваемого элемента должно быть не меньше 15 мм.

Если изделия находятся в горизонтальном расположении, то для создания ванны стальная накладка приваривается к соединяемым арматурным стержням в зоне их стыка. Во время сваривания стержней, которые находятся в вертикальном положении, применяются штампованные стальные формы. Они привариваются к торцевой области изделия, которая имеется снизу.

Особенности сварки

Описываемый метод ванной сварки имеет также ряд дополнительных особенностей, которые вам необходимо знать. Сварка ванным способом не так уж сложна, но это все-таки полноценная технология, со своими нюансами.

Во-первых, ванную сварку нужно выполнять беспрерывно

Это очень важно для равномерного плавления. Ведь у некоторых металлов температура плавления настолько высока, что требует много времени

А благодаря непрерывному процессу металл плавится гораздо быстрее.

Во-вторых, во время сварки на поверхности металла могут образовываться пузыри из шлака и защитного газа (если вы используете его). Выше мы писали, что для их выхода нужно сделать небольшое отверстие в ванночке. Это действительно так. Но не воспринимайте шлак, как нечто чужеродное. Он наоборот защищает соединение от окисления.

Сварка арматуры ванным способом также предполагает образование защитной корки на поверхности соединения. Если она образовалась, значит вы соблюдали технологию и выполнили работу правильно. Не нужно сразу счищать корку, подождите, пока металл остынет. А пока деталь горячая ее можно аккуратно обстучать, чтобы вывести излишнее напряжение.

Пару слов о движении электрода. Не нужно держать его неподвижно на месте стыка, надеясь, что тепловая энергия сама распределиться по детали и металл равномерно расплавиться. Это частая ошибка у новичков. Движения должны быть поступательными, вместе с этим вы должны захватывать нерасплавленные кромки.

Скорость работы не должна быть слишком быстрой или слишком медленной. Если вы будете работать слишком быстро, то просто не расплавите металл до нужной температуры и соединение получится некачественным (хотя на первый взгляд может показаться, что все хорошо). А если вы наоборот будете работать слишком медленно, то не сможете расплавить металл равномерно и он распределится в ванночке так, что готовое соединение будет пористым и хрупким. Почитайте ГОСТы, чтобы знать, какая скорость сварки считается оптимальной.

Плюсы и минусы метода

К достоинствам ванной сварки относят:

- Высокую прочность, надежность и долговечность соединения.

- Возможность вести работу в любом пространственном положении.

- Простоту реализации. Не требуется сложное и дорогостоящее оборудование, используют традиционные сварочные аппараты. Скобы выпускают в широком ассортименте под любой диаметр арматуры.

- Возможность изготовить жесткий арматурный каркас любых размеров. Альтернативный способ крепления стержней с применением вязальной проволоки в случае с крупногабаритными конструкциями не способен обеспечить такой результат.

Недостатками являются:

- Повышенный расход электродов.

- Энергозатратность.

- Повышенная стоимость работ из-за потери стальных скоб – они привариваются к стержням.

Рекомендуем ознакомиться

Сварка арматуры

Как выполнять ванную сварку

Соединяемые заготовки очищают от грязи и ржавчины. В противном случае шов будет иметь много дефектов.

Необходимое оборудование

Используют следующее:

- Сварочный аппарат переменного или постоянного тока.

- Кондуктор, струбцины или иные приспособления для неподвижной фиксации заготовок.

- Ванночки из стали, меди, керамики или графита. Первая разновидность является одноразовой. Существуют формы 2 типов – для вертикальных и горизонтальных соединений.

- Плавящиеся электроды. Наилучшее качество обеспечивают расходники с покрытием основного типа (фтористо-кальциевым), например УОНИ-13/45. В такой обмазке нет органических веществ, поэтому расплав не насыщается водородом. Начинающим будет сложно работать с этими расходниками. Им лучше воспользоваться рутиловыми МР-3, АНО или аналогичными.

- Баллон с инертным газом. Защищает металл шва от окисления в случае применения тугоплавкого электрода (сварка полуавтоматом и автоматом).

Рекомендуем к прочтению Что такое холодная сварка и как ею пользоваться

При ванной сварке используют сварочный аппарат постоянного или переменного тока.

В качестве аппарата можно применять самый простой сварочный трансформатор. Более удобен в работе инвертор. Он обладает следующими преимуществами:

- Малыми размерами и весом. Масса устройства составляет всего 3 кг. Уменьшение габаритов трансформатора обусловлено применением специальной схемы, увеличивающей частоту переменного тока до 40-60 кГц.

- Высоким значением напряжения холостого хода. Это облегчает розжиг дуги, что особенно необходимо при использовании электродов с основной обмазкой. Из-за присутствия фтора она затрудняет горение.

- Наличием дополнительных функций, облегчающих розжиг и поддержание дуги («горячий старт», «форсаж разряда», «антизалипание»).

- Высоким КПД.

Используют ванночки:

- Одноразовые стальные марок С14-Мн, С16-Мо, С15-Рс.

- Керамические.

- Из графита марок ЭЭГ, ЭГО, ГМЗ, ППГ, ЭГ1.

- Из меди М1 или М2.

Применение многоразовых накладок дает двойной эффект:

- снижается расход стали на каждый стык;

- обеспечивается большая толщина защитного слоя бетона, в то время как при наличии стальной формы она сильно сокращается.

Выбор режима

Основными параметрами режима сварки являются:

- диаметр расходника;

- сила тока.

Первую величину подбирают по размеру заготовок. Данные для ванного способа отражены в таблице:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 20 | 5 | (225-235)/(250-260) |

| 22 | (235-250)/(260-280) | |

| 25 | (250-270)/(280-300) |

Параметры для ванно-шовной сварки – рекомендуемые и допустимые:

| Диаметр свариваемых стержней, мм | Диаметр электрода, мм | Сварочный ток, А при положительной/отрицательной температуре воздуха |

| 36-40 | 6(5) | 300(275)/330(300) |

| 50-55 | 6(5) | 330(300)/360(330) |

| 60 | 7(6) | 420(400)/450(430) |

| 70 | 8(6) | 500(450)/540(470) |

| 80 | 8(6) | 500(450)/550(480) |

Примечание: в скобках указаны допустимые значения.

Методы ванной сварки арматуры и их краткая характеристика

Наиболее встречающимися и самыми используемыми являются одноэлектродный и многоэлектродный методы сварки.

Одноэлектродный метод

Дуговую одноэлектродную сварку можно выполнять при питании дуги переменным либо постоянным током. Такой метод применяется при сборке конструкций, которые находятся под воздействием неподвижных нагрузок.

Предварительно необходимо подготовить поверхность. Для этого следует концы стальной арматуры очистить от различной грязи, ржавчины и пыли, это можно сделать с помощью железных щеток.

При плавлении электрод опускают, обеспечивая создание особо короткой дуги. Металл, полностью покрывая арматуру, поднимается к верхнему краю ванночки. Таким образом сварка считается завершенной. Подгонку деталей следует произвести после того, как шов остынет.

При остановке ванной сварки требуется в обязательном порядке отбить шлак и зажечь дугу на готовом краю шва. Появится возможность надежно перекрыть место остановки и прерывания шва. Завершать шов следует посередине ванночки для предотвращения раковин и пустот. Такие места необходимо очищать от шлака и повторить эту процедуру около пяти раз.

Многоэлектродная сварка

Многоэлектродный метод сварки действует по такому же принципу, как и одноэлектродный метод. Шов лучше всего заканчивать посередине накладки.

Такой способ гарантирует высокую производительность процесса и качество выплавленного металла, уменьшение проплавления и искривления деталей, а также снижение удельного тепловложения.

Соединение для фундамента

Как уже было сказано ранее, наиболее активно арматура применяется в строительной сфере, в частности при капитальном строительстве. Поэтому сварка арматуры для фундамента является популярным и востребованным процессом. Фундаменты несут значительные нагрузки, поэтому их прочность должна быть на высоком уровне. Перегрев металла приводит к изменению структуры и ослаблению прочностных характеристик. Следовательно, сварка должна проводится на специализированных предприятиях либо на строительных площадках высококвалифицированными исполнителями.

Таким образом, сварка арматуры для фундамента включает несколько этапов:

- ОТК проводит проверку качества материалов, некачественная арматура отбраковывается;

- стержни зачищаются от ржавчины и других загрязнений, подвергаются разметке и резке;

- заготовки соединяются в плоскую конструкцию путем прихватывания элементов;

- проверяется соответствие конструкции техническому плану;

- в случае несоответствия производится корректировка, в остальных случаях – определяется длина сварных швов и последовательность сваривания;

- окончательное соединение всей конструкции осуществляется также поэтапно: после сварки очередного шва следует дать ему остыть, проверить металл на наличие микротрещин.

Кроме этого, сварные арматурные конструкции применяются в малоэтажном строительстве. Следовательно, сварка арматуры для фундамента может проводится и в домашних условиях. В подобных случаях исполнителю понадобится простые сварочные устройства ручного или автоматического режима (например, инвертор).

Сварка внахлест

Такая технология чаще всего используется для элементов армокаркаса, которые не подвергаются повышенным нагрузкам. Это означает, что подобная сварка арматуры для фундамента не подойдет. Тоже самое касается и конструкций, испытывающих большие нагрузки на изгибах. Подобный тип соединения считается самым ненадежным и наименее прочным.

Принцип такого стыкования металлических стержней заключается в соединении прутков в продольной плоскости, при смещении их концов до 30 см друг на друга. Чем больше делается нахлест, тем большей прочностью будет обладать свариваемая конструкция.

Сварка арматуры внахлест выполняется с двух сторон соединения, что может вызвать неудобства, если один из сварочных швов будет находиться сверху, а другой снизу. В этом случае до нижнего шва бывает очень сложно добраться.

Полезно! Чтобы стержни лучше стыковались их концы необходимо зачистить с помощью железной щетки и обработать абразивными инструментами, чтобы стыкуемые поверхности были плоскими.

Сваривать каркасы арматуры нужно в определенном режиме, который будет зависеть от сечения металлических стержней. Допустим, вы используете изделия диаметром 5-8 мм. В этом случае для сварки необходимо использовать электроды с сечением 3 мм. Для стержней на 8-10 мм, потребуется расходник на 4 мм. Если диаметр прутков более 10 мм, то применять нужно электроды диаметром 5 мм.

Полезно! Электроды для сварки арматуры внахлест можно использовать любые, но чаще всего строители применяют расходники АНО и МР.

Также необходимо учесть силу тока, которая потребуется для стержней разного диаметра:

- для стержней диметром 5 мм, потребуется 200 А;

- 6 мм – не более 250 А;

- 8 мм – 300 А;

- 10 мм – 350 А;

- 20 мм – 450 А.

Подробнее о нахлесточном соединении смотрите в видео:

Минимизация негативных воздействий

Понятно, что природные факторы преодолеть не удастся (во всяком случае, в большинстве вариантов). Однако снизить отрицательное влияние сварки на металл в строительных работах считается вполне возможным. Специалисты разработали целый комплекс мер, направленных на минимизацию потерь при сварочных работах.

- Выбор арматуры под каркас. Настоятельно рекомендуется использовать прутья, отнесенные к классу A400C либо А500С. Их диаметр и содержание в металле углерода являются оптимальными для оборудования несущей конструкции способом сварки.

- Подбор электродов. Они должны соответствовать диаметру элементов, собираемых в каркас. Если предполагается использовать относительно тонкие прутья, годится большинство электродов, имеющихся в продаже. Если арматурный каркас сооружается из элементов с диаметром больше 14 мм, придется запасаться для этих случаев специализированными электродами. Причем желательно приобретать те из них, которые предназначены для работы с низкоуглеродистой сталью. Такие электроды менее интенсивно воздействуют при сварке на металл и обеспечат получение конструкции с большей прочностью.

- Сварочный аппарат. Для сварки арматуры для фундамента при соединении арматурных элементов рекомендуется использовать оборудование с плавным регулированием силы подаваемого тока. Недостаточный ток не даст возможности добиться надежного, прочного и качественного шва, что впоследствии может привести к проседанию фундамента, а то и к разрушению здания в целом. Избыточно интенсивный ток перекалит металл, и арматурный элемент после остывания приобретет хрупкость.

Нужен сварочный аппарат

Нужен сварочный аппарат

Чтобы сварное соединение вышло максимально прочным, требуется как можно крепче прижать друг к другу свариваемые элементы. Однако сделать это довольно трудно. Некоторые мастера советуют использовать шлифовальный инструмент. Прутья зачищаются до относительной гладкости, и площадь соединения арматуры возрастает.

И, наконец, встречаются рекомендации в строительных работах по обработке швов антикоррозийными составами. В месте соединения сваркой металл становится более уязвимым к воздействию влаги, а раствор, из которого заливается фундамент, содержит ее предостаточно и сохнет продолжительное время.

Брак и швейные дефекты

Самый частый дефект в работе новичка – кривой шов с неровным заполнением. Такая картина – результат неравномерного ведения электрода, он буквально пляшет в руках юного мастера. Здесь вам понадобятся упорство и труд: с опытом все это проходит без следа. Вторая по частоте ошибка – неверный выбор силы тока или длины дуги, после чего остаются «подрезы» или неровное заполнение. При одних дефектах больше страдает эстетика, при других – прочность.

В каких случаях появляется непровар:

- Некачественная обработка (или отсутствие таковой) кромок поверхностей;

- Слишком слабая сила тока;

- Слишком быстрое движение электрода.

Примеры схем движения электрода.

Прожог – банальная дырка в шве по следующим причинам:

- Широкий зазор между краями;

- Слишком большая сила тока;

- Низкая скорость движения электрода

И здесь ищем оптимальное соотношение трех составляющих: тока, ширины зазора, движения электрода.

Поры и наплывы – множественные отверстия малого размера. Это критический дефект, влияющий на прочность соединения.

Причины:

- Грязь и ржавчина на металле;

- Попадание кислорода к расплавленному металлу (при сквозняке);

- Некачественная обработка кромок;

- Электроды низкого качества;

- Использование присадочных проволок;

Трещины – серьезные нарушения целостности швов. Появляются после остывания металла и по своей сути являются предвестниками разрушения самого шва. В данном случае спасет только новая сварка или полное удаление старого шва и повторное накладывание нового.

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические факторы и др.) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а также температуры эксплуатации (изготовления) при статических нагрузках приведена в табл. 31. При оценке эксплуатационных качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с принятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проектирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий. Для сварных соединений горячекатаной арматурной стали:

5 — гарантируется равнопрочность исходному металлу и пластичное разрушение;

4 — сварное соединение удовлетворяет требованиям ГОСТ 5781, предъявляемым к стали в исходном состоянии;

3 — сварное соединение удовлетворяет требованиям ГОСТ 10922, предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

5 — сварное соединение удовлетворяет требованиям ГОСТ 10884, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

4 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 5 %;

3 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884 до 10 %.

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

Таблица 31

| Обозначение соединения | Температура эксплуатации (изготовления), °С |

Арматурные стали, классы, марки, диаметры, мм | |||||||||||||||

| А-II | A-III | Ат-IIIC | A-IV | Ат-IVC | A-V | Ат-V | A-VI | Ат-VIC | |||||||||

| Ст5сп | Ст5пс, Ст5Гпс | 10ГТ, до 32 | 35ГС | 25Г2С | Ст5сп, Ст5пс | 20ХГ2Ц, 20ХГ2Т | 25Г2С, 27ГС, 28С | 23Х2Г2Т | 20ГС, 20ГС2 | 22Х2Г2С, до 22 | 20ГС, 20ГС2, до 32 | ||||||

| До 28 | До 40 | До 28 | До 40 | До 18 | До 28 | До 40 | До 18 | До 28 | До 40 | До 32 | |||||||

| K1 — Кт К2 — Кт |

Выше 0 | 5 | 4 | 4 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | НД | 5 | НД | 4 | НД | 4 |

| До -30 | 3 | 4 | 4 | ||||||||||||||

| До -40 | 4 | 3 | НД | 3 | 4 | 3 | 4 | 4 | 3 | 3 | |||||||

| До -55 | НД | НД | 3 | НД | НД | ||||||||||||

| К3 — Рр | Выше 0 | 3 | НД | 3 | НД | 5 | НД | 3 | НД | 4 | НД | 4 | НД | 3 | НД | ||

| Ниже 0 | НД | ||||||||||||||||

| С1 — Ко С2 — Кн С3 — Км С4 — Кп |

Выше 0 | 5 | 4 | 5 | 5 | 4 | 5 | 4 | 5 | 4 | 5 | 4 | НД | 3 | НД | ||

| До -30 | 3 | ||||||||||||||||

| До -40 | 4 | НД | 4 | 3 | 4 | 3 | 4 | 3 | 4 | 3 | НД | ||||||

| До -55 | НД | НД | 3 | НД | 3 | НД | 3 | ||||||||||

| С5 — Мф С6 — Мп С7 — Рв С8 — Мф С9 — Мп C10 — Рв |

Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | НД | |||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | ||||||||||||||

| До -55 | НД | НД | 3 | ||||||||||||||

| С11 — Мф С12 — Мп С13 — Рв |

Выше 0 | НЦ | 3 | НЦ | 4 | НЦ | |||||||||||

| До -30 | 3 | ||||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД | ||||||||||||||||

| С14 — Мп С15 — Рс С16 — Мо С17 — Мп С18 — Мо C19 — Рм |

Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 3 | 4 | 3 | |||||||||||

| До -40 | 3 | НД | 3 | 4 | |||||||||||||

| До -55 | НД | НД | 3 | 3 | |||||||||||||

| С20 — Рм | Выше 0 | 5 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 5 | НД | ||||

| До -30 | 4 | 3 | 4 | 4 | |||||||||||||

| До -40 | 4 | 3 | 3 | 3 | 4 | ||||||||||||

| До -55 | НД | 4 | НД | 3 | 3 | ||||||||||||

| С21 — Рн | Выше 0 | 5 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | 5 | 5 | 4 | 5 | 4 | 4 | ||

| До -30 | 4 | 4 | 4 | 3 | 3 | 3 | |||||||||||

| До -40 | 4 | 3 | 4 | 3 | 4 | 4 | 3 | 4 | |||||||||

| До -55 | 3 | 3 | 3 | НД | НД | НД | НД | ||||||||||

| С22 — Ру | Выше 0 | НЦ | 4 | НД | 4 | ||||||||||||

| До -30 | 3 | 3 | |||||||||||||||

| До -40 | |||||||||||||||||

| До -55 | НД |

НД

С23 — Рэ

Выше 0

4

НД

4

НД

5

4

НД

4

НД

4

НД

4

НД

До -30

3

До -40

3

НД

4

3

3

3

3

До -55

НД

НД

С24 — Мф

С25 — Мп

С26 — Рс

С27 — Мф

С28 — Мп

C29 — Рс

Выше 0

5

5

5

5

5

ТН

5

4

ТН

5

4

5

НД

До -30

4

4

До -40

4

3

4

3

4

4

До -55

3

3

3

С30 — Мф

С31 — Мп

С32 — Рс

Выше 0

НЦ

4

НЦ

4

НД

До -30

3

3

До -40

До -55

НД

НД

Н1 — Рш

Выше 0

4

3

4

3

5

5

4

3

5

4

4

5

4

5

4

До -30

3

3

3

3

До -40

3

НД

4

3

4

3

4

4

До -55

4

НД

3

НД

3

НД

3

НД

Н2 — Кр

Н3 — Кп

Н4 — Ка

Выше 0

5

НД

5

НД

5

5

НД

5

НД

5

НД

До -30

До -40

4

4

4

4

4

До -55

3

3

3

Т1 — Мф

Т2 -Рф

Т3 — Мж

Выше 0

5

4

5

4

3

5

4

4

НД

До -30

4

3

НД

4

3

До -40

3

3

До -55

НД

4

НД

НД

Т6 — Кс

Выше 0

5

НД

4

НД

5

4

НД

5

4

НД

До -30

До -40

4

3

3

4

3

До -55

3

4

3

Т7 — Ко

Выше 0

5

4

5

4

5

4

4

5

4

4

5

НД

До -30

4

3

3

До -40

4

3

3

3

4

3

4

До -55

3

НД

3

НД

4

НД

3

НД

Т8 — Мв

Т9 — Рв

Выше 0

5

4

5

4

5

5

4

5

4

3

НД

До -30

4

До -40

4

3

4

3

3

4

3

До -55

3

3

4

3

3

Т10 — Мс

Т11 — Мц

Т12 — Рз

Выше 0

5

4

4

5

4

5

4

3

НД

До -30

4

3

4

До -40

3

3

НД

3

3

До -55

НД

НД

4

НД

3

НД

Т13 — Рн

Выше 0

5

4

4

5

НЦ

5

4

НЦ

5

4

НД

До -30

4

3

4

4

До -40

3

НД

4

3

3

3

До -55

3

НД

НД

3

Примечания:

1. Эксплуатационные качества всех типов сварных соединений арматуры класса А-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса А-I марки Ст3кп — как арматуры класса А-II марки Ст5сп и Ст5пс.

2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922.

3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70 °С включ.

4. Сварные соединения арматуры класса aт-vck оценивают на один балл ниже соединений из арматуры класса aт-v при температуре эксплуатации до минус 40 °С включ.

5. Сварные соединения С16 — Мо, С18 — Мо и Н4 — Ка оценивают на один балл ниже соединений, приведенных в той же группе.

6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.

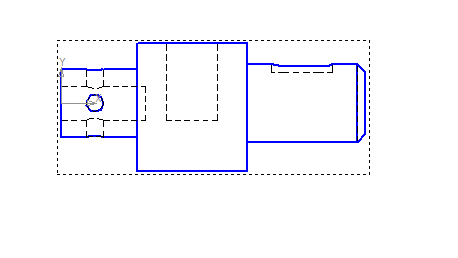

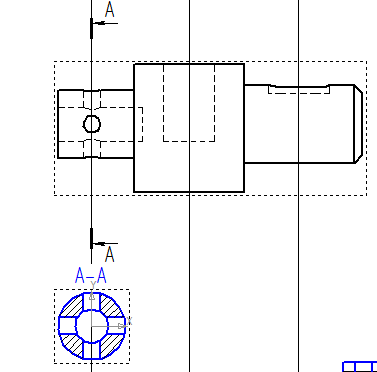

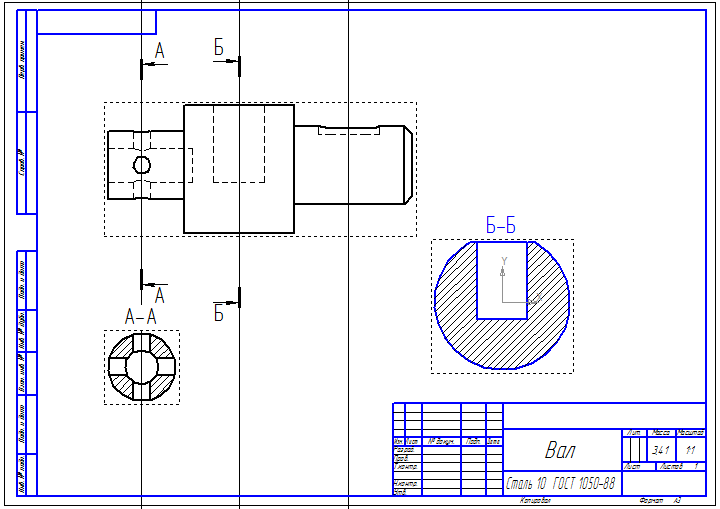

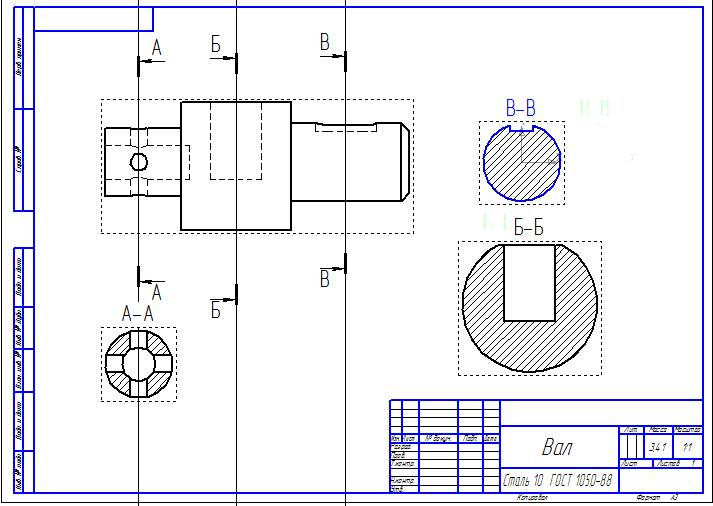

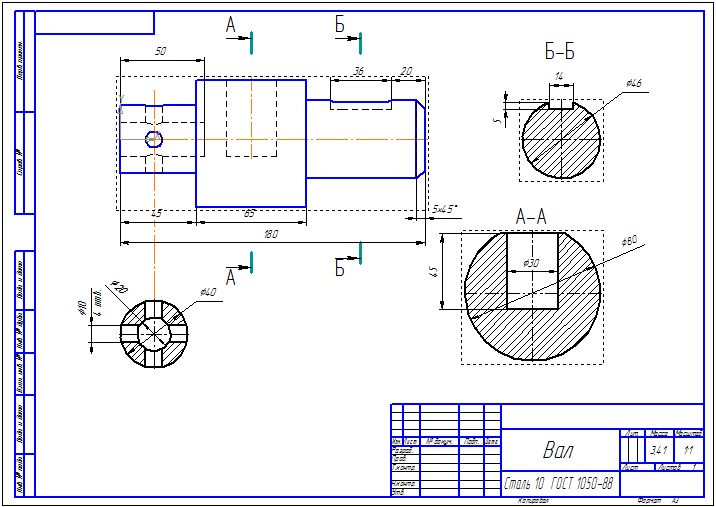

Как сделать сечение в Компасе

11 Сохраняем модель, создаем чертеж, устанавливаем формат А3, ориентация горизонтальная.

Вставляем в чертеж только вид спереди, невидимые линии показываем.

12 Делаем первое сечение на продолжении следа секущей плоскости. Для этого на панели обозначений выбираем кнопку Линия разреза/сечения, указываем начальную и конечную точки сечения. Щелкаем левой кнопкой мышки. На панели свойств отключаем проекционную связь и нажимаем кнопку Разрез. Размещаем разрез точно по линии сечения.

13 Для второго сечения поступаем также, только сечение размещаем на свободном месте чертежа.

Почему два первых сечения заменены разрезами? Потому что в первом случае при выполнении сечения, изображение получается состоящим из отдельных частей, а это по правилам черчения недопустимо.

Во втором случае, если секущая плоскость совпала с осью отверстия, поэтому по правилам контур отверстия показывается полностью, хотя он и находится за секущей. Однако, это правило не распространяется на сечение шпоночного паза – контур его остается незамкнутым.

14 Выполняем последнее сечение в Компасе. Располагаем его на месте вида слева, в проекционной связи главным видом. На панели свойств нажимаем кнопку Сечение.

15 Отредактируем первое сечение. Разрушаем разрез А-А и удаляем буквенное обозначение линии сечения, проводим осевую линию – след секущей плоскости.

16 Проставляем размеры и осевые линии. Сечения в Компасе готовы.

Скачать чертеж и модель бесплатно можно здесь.

Если что-то осталось непонятно, посмотрите видеоурок.Сечение в Компасе выполнить совсем нетрудно, главное знать правила выполнения сечений и следовать им.

The following two tabs change content below.

Рада приветствовать Вас в своем блоге! Я создала его с целью помочь всем желающим освоить программу Компас 3d. Мы пройдем весь путь от азов черчения до создания серьезных сборок. Присоединяйтесь!

Latest posts by Анна Веселова

- Урок 15 Отвод угловой — 07.03.2019

- Урок 14. Немного об ориентации моделей в Компасе — 07.03.2019

- Урок 13 Видео для новичков в Компас 3D! Основы построения моделей в САПР Компас — 07.03.2019

Заключение

Подведем итоги. Для соединения арматурных прутков можно применять сварку. Основные сварочные методики — стыковое соединение ванным методом, сварка внахлест, крестообразное соединение, контактная сварка. Каждая из технологий обладает своими преимуществами и недостатками. Оптимальным методом соединения арматуры является сварка встык ванным методом, при котором прутки соединяются друг с другом с помощью U-образной металлической дуги.

Еще один хороший метод соединения арматуры — это точечная технология сварки. Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

- Яковлев, С. К. Расчет железобетонных конструкций по Еврокоду EN 1992. В 2 частях. Часть 1. Изгибаемые и сжатые железобетонные элементы без предварительного напряжения. Определение снеговых, ветровых и крановых нагрузок. Сочетание воздействий / С.К. Яковлев, Я.И. Мысляева. — М.: МГСУ, 2015.

- Ферстер, М. Справочная книга для инженеров-строителей. Часть I. Математика, механика, сопротивление материалов, статика сооружений, железобетон, геодезия / М. Ферстер. — М.: Государственное научно-техническое издательство, 1976.

- Салов, Александр Монолитное строительство: от теории к практике: моногр. / Александр Салов. — М.: LAP Lambert Academic Publishing, 2013.

- Статья на Википедии