Типы деформации

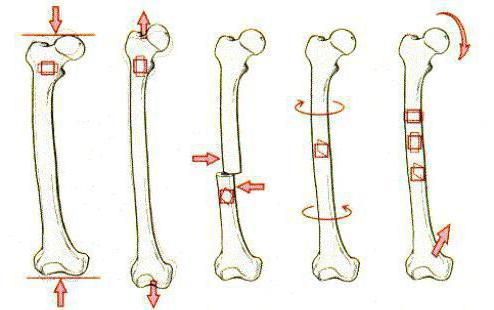

В зависимости от того, как приложена внешняя сила, различают деформации растяжения-сжатия, сдвига, изгиба, кручения.

Деформация растяжения-сжатия

Деформация растяжения-сжатия вызывается силами, которые приложены к концам бруса параллельно его продольной оси и направлены в разные стороны.

Под действием внешних сил частицы твёрдого вещества, колеблющиеся относительно своего положения равновесия, смещаются. Но этому процессу пытаются помешать внутренние силы взаимодействия между частицами, старающиеся удержать их в исходном положении на определённом расстоянии друг от друга. Силы, препятствующие деформации, называются силами упругости.

Деформацию растяжения испытывают натянутая тетива лука, буксировочный трос автомобиля при буксировке, сцепные устройства железнодорожных вагонов и др.

Когда мы поднимается по лестнице, ступеньки под действием нашей силы тяжести деформируются. Это деформация сжатия. Такую же деформацию испытывают фундаменты зданий, колонны, стены, шест, с которым прыгает спортсмен.

Деформация сдвига

Если приложить внешнюю силу по касательной к поверхности бруска, нижняя часть которого закреплена, то возникает деформация сдвига. В этом случае параллельные слои тела как бы сдвигаются относительно друг друга.

Представим себе расшатанный табурет, стоящий на полу. Приложим к нему силу по касательной к его поверхности, то есть, попросту потянем верхнюю часть табурета на себя. Все его плоскости, параллельные полу, сместятся друг относительно друга на одинаковый угол.

Такая же деформация происходит, когда лист бумаги разрезается ножницами, пилой с острыми зубьями распиливается деревянный брус и др. Деформации сдвига подвергаются все крепёжные детали, соединяющие поверхности, – винты, гайки и др.

Деформация изгиба

Такая деформация возникает, если концы бруса или стержня лежат на двух опорах. В этом случае на него действуют нагрузки, перпендикулярные его продольной оси.

Деформацию изгиба испытывают все горизонтальные поверхности, положенные на вертикальные опоры. Самый простой пример – линейка, лежащая на двух книгах одинаковой толщины. Когда мы поставим на неё сверху что-то тяжёлое, она прогнётся. Точно так же прогибается деревянный мостик, перекинутый через ручей, когда мы идём по нему.

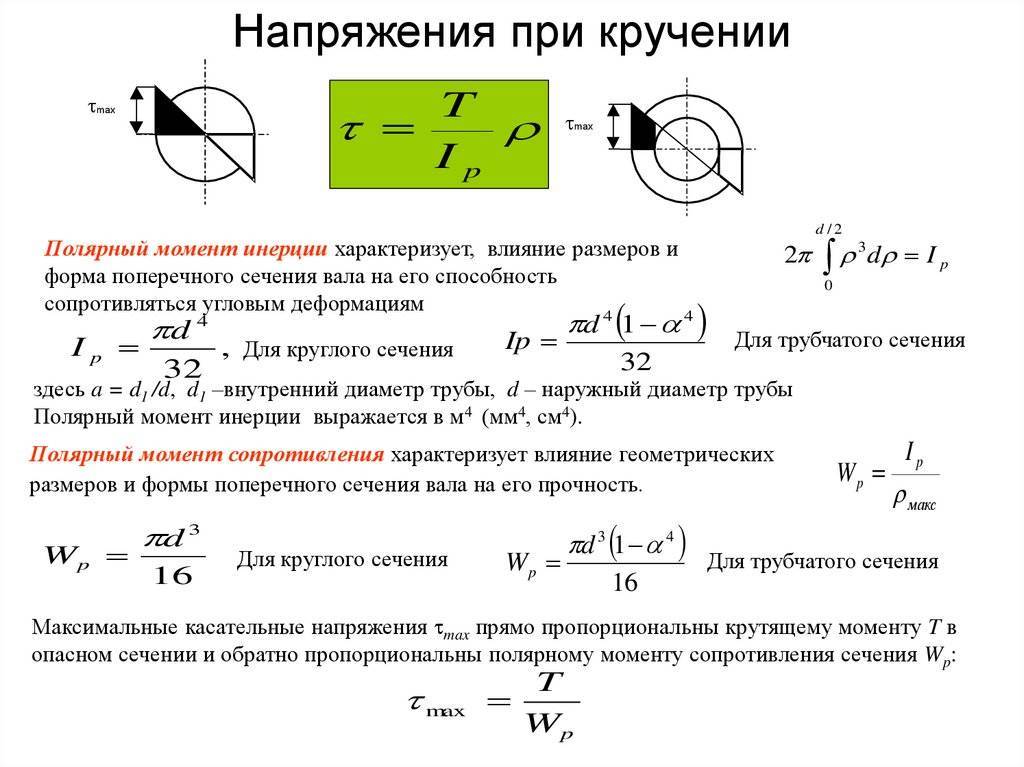

Деформация кручения

Кручение возникает в теле, если приложить пару сил к его поперечному сечению. В этом случае поперечные сечения будут поворачиваться вокруг оси тела и относительно друг друга. Такую деформацию наблюдают у вращающихся валов машин. Если вручную отжимать (выкручивать) мокрое бельё, то оно также будет подвергаться деформации кручения.

Сжатие и растяжение

Деформация растяжения связана с относительным либо абсолютным удлинением тела. В качестве примера можно привести однородный стержень, который закреплен с одного конца. При приложении вдоль оси силы, действующей в противоположном направлении, наблюдается растягивание стержня.

Сила же, прикладываемая по направлению к закрепленному концу стержня, приводит к сжатию тела. В процессе сжатия либо растяжения происходит изменение площади сечения тела.

Деформация растяжения – это изменения состояния объекта, сопровождающиеся смещением его слоев. Данный вид можно проанализировать на модели твердого тела, состоящего из параллельных пластин, которые между собой соединены пружинками. За счет горизонтальной силы осуществляется сдвиг пластин на какой-то угол, объем тела при этом не меняется. В случае упругих деформаций между силой, приложенной к телу, и углом сдвига выявлена прямо пропорциональная зависимость.

Пассивная безопасность автомобиля

Как уже упоминалось выше, деформация кузовных деталей может приносить не только неприятности, но и пользу. Все дело в том, что автомобиль проектируется таким образом, что при столкновениях в серьезных ДТП кузовные детали деформируясь, принимают на себя большую долю кинетической энергии. Это позволяет снять нагрузки от удара с той части кузова автомобиля, в которой находится водитель с пассажирами. Это намного снижает силы инерции и незначительно увеличивает время полной остановки автомобиля. В большинстве случаев этой доли секунды или миллиметра и хватает, чтобы избежать плачевных последствий для участников ДТП.

В былые времена этому вопросу не придавали особого значения. Кузов автомобиля делали прочным и долговечным. Однако в авариях такие автомобили были крайне небезопасны. Жесткий кузов не гасил силу от удара, передавая ее на водителя и пассажиров. Со временем автомобили стали проектировать с учетом этого нюанса. И невысокая прочность кузова работает на безопасность в паре с ремнями и подушками безопасности. Все это неоднократно было доказано на специальных краш тестах, которые развеивают миф о том, что производитель экономит на металле.

Сегодняшняя конструкция автомобиля полностью проектируется с расчетом на облегченную деформацию передней и задней части кузова. Это связано с тем, что большинство аварий приводят к повреждению именно этих частей автомобиля. По статистике более 95 % аварий разрушают именно переднюю и заднюю часть автомобиля. Боковые же части не так часто подвергаются ударам в авариях, хотя тоже проектируются с усиленными конструкциями стоек. По данным той же статистики на боковины выпадает всего 5% аварий.

В итоге получается, что современный автомобиль намеренно делается конструкторами легко поддающимся деформации. Все рассчитывается таким образом, что при правильной и бережной эксплуатации кузовные детали довольно длительное время сохраняют свою геометрию. Лишь периодически, по истечению нескольких лет требуется проверка геометрии и ее восстановление в случае надобности. Если же автомобиль попадает в аварию, то деформация кузовных деталей дает возможность уберечь находящихся в салоне от чрезмерных повреждений и травм.

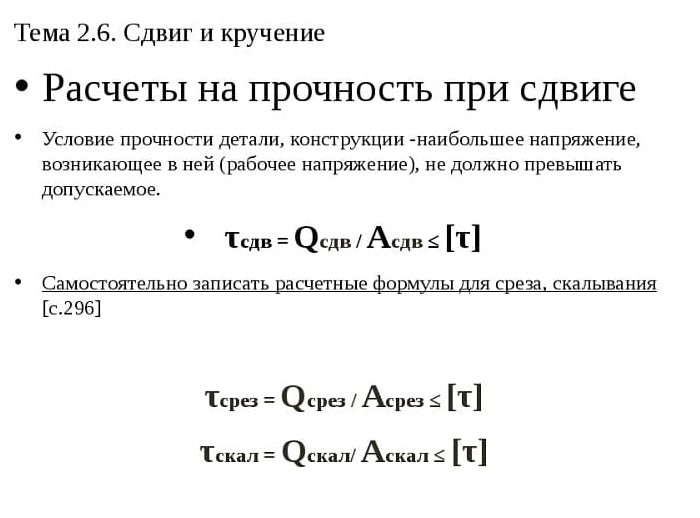

Расчёты на крепость при сдвиге

Оценка характеристик прочности изделий выполняется для определения наступления трёх факторов деформации:

- Смещение некоторых слоёв (возникновения угла деформации).

- Смятие крепежных элементов.

- Сдвиг.

- Разрыв.

Расчёт на крепость нужен для определения условий наступления любого из видов. В работе для более наглядной оценки параметров прочности и стойкости к деформированию решают существующие аналитические выражения и изображают эпюры отражающие направления влияния разных видов стрессов.

Получение численных параметров возможно благодаря использованию разработанных методов решения систем дифференциальных уравнений. Уточнение аналитических выражений изготавливается на основе принятых гипотез.

Расчёт возможных стрессов изготавливается на основании первой, третьей и четвёртой гипотезы прочности. Любая из гипотез принимается для различных материалов, которые обладают собственными физико-механическими свойствами.

Крепость быть на каждом из этапов разработки определенной детали. В первую очередь вычисляют величины возможных стрессов и угол отклонения на предварительном (проверочном) шаге. Это дает возможность определить их уровни, величины и направление приложенных сил. После чего приступают к проектированию. На данном шаге выполняется подбор материала детали и элементов крепежа с учитыванием достаточной прочности любого элемента конструкции. На конечном шаге ещё один раз проверяют возможные нормы нагрузки и способность готовой детали держать допустимую и дополнительную нагрузку, другими словами формируют прочностный запас.

Наиболее показательными являются расчёты для чистого сдвига. В данном случае при расчёте рассматривают следующие моменты выполнения задачи:

- Статический (составляется уравнение равновесия). В данном случае применяется предположение о равномерности распределения касательных стрессов. Впрочем в определенных случаях они делятся не одинаково, что затрудняет решение установленной задачи. Он дает возможность установить связь возникших стрессов с действующими внешними силами. Это выполняться благодаря получению семейства решений дифференциальных уравнений равновесия для всего объёма детали.

- Геометрический (деформационный). Позволяет отобразить связь между отдельными маленькими участками исследуемой детали.

- Математический. Дает возможность подобрать метод решения составленной системы уравнений. Провести математическое моделирование протекающих процессов.

- Физический. Устанавливает связь между физическими процессами при деформации с учитыванием физических параметров материала и возникшими напряжениями (механическими качествами).

На математическом и физическом шаге рассмотрения установленной задачи используются следующие главные расчетные выражения и допущения:

- закон Гука для деформации смещения;

- гипотезы прочности (с учитыванием физических и механических параметров материала который для него выбран);

- выбор системы равноценных стрессов;

- упрощения при изображении эпюр, отображающих направления действующих сил и возникших стрессов;

- принятие ключевых положений для случая чистого сдвига.

В первом варианте происходит пластическая дефармация детали, когда интенсивность возникших стрессов превосходит предел текучести материала который для него выбран. Размер подобной деформации зависят от характера и интенсивности действия внешних сил, прочностных показателей материала, изменения режима температур.

При интенсивности влияния, превышающем крепость материала, происходит разрыв. Оба эти процесса приводят к нарушению механических соединений деталей (к примеру, крепежных изделий, заклёпок, втулок).

Разработанные методы расчёта прочности дают возможность проектировать и делать детали с заданием, превышающим этот предел. Это дает возможность значительно повысить прочность и долговечность всей конструкции. Сейчас разработан стройный математический аппарат создания моделей допустимой деформации. Его реализуют с использованием созданных программных средств, которые дают возможность получить числовые характеристики прочности и выстроить графические изображения эпюр в формате 3D графики.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Этапы мониторинга и наблюдения за деформацией зданий и сооружений

Этапы

Первый этап

Собирают и изучают техническую документацию, сведения по строительству и эксплуатации объекта.Составляют рабочую программу, где отмечают цель и задачи измерений, намечают расположение геодезических знаков, составляют график работ и выбирают метод измерений.

Второй этап

Включает осмотр и обследование территории и надземных конструкций сооружения, здания

Особое внимание специалисты уделяют близлежащим постройкам и устройствам для отвода поверхностных вод.Проектируют, изготавливают и устанавливают геодезические знаки, проводят измерения по графику в соответствии с выбранной методикой.

Осматривают внешнее состояние здания, конструкций, делают замеры с помощью оборудования и собирают образцы для установления прочности, плотности, водопроницаемости и другие необходимые физико-механические характеристики.

Третий этап

Обследуют фундаменты и грунты в основании объекта. Закладывают шурфы в аварийной зоне и за её пределами, а потом сравнивают результаты

Во время реконструкции проводят обследование всех колонн и стен. Делают поверку полевых журналов, оценивают точность проведённых полевых работ. Составляют ведомости по каждому циклу. Составляют отчёты по результатам и оформляют их графически.

Геодезический контроль за деформациями заключается в том, чтобы периодически проверять положение точек сооружений, обозначенных марками, относительно неподвижных знаков по вертикали и горизонтали. Замеры и вычисления проводятся дистанционно бесконтактным способом. Так, с помощью тахеометра устанавливаются пространственные координаты критичных точек, а результаты выполняются автоматически и высвечиваются на экране дисплея. Осадки определяются с помощью высокоточного нивелира.

Классификация

В общем случае можно выделить следующие виды деформации: упругие и неупругие. Упругие, или обратимые, деформации исчезают после того, как пропадает воздействующая на них сила. Основа этого физического закона используется в силовых тренажёрах, например, в эспандере. Если говорить о физической составляющей, то в основе лежит обратимое смещение атомов — они не выходят за пределы взаимодействия и рамки межатомных связей.

Неупругие (необратимые) деформации, как вы понимаете, являются противоположным процессом. Любая сила, которую приложили к телу, оставляет следы/деформацию. К этому типу воздействия относится и деформация металлов. При таком типе изменения формы зачастую могут меняться и другие свойства материала. Например, при деформации, вызванной охлаждением, может увеличиться прочность изделия.

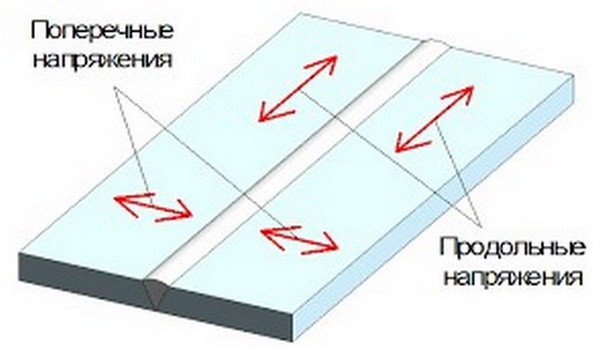

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие |

Виды деформаций при сварке бывают:

- местные и общие. Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

- временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем — остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются — пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Деформация сдвига

(рис. 5.13, а). При достаточных значениях этих сил происходит резание — отрыв правой стороны стержня от левой на сечении // — /. Перед деформацией сдвига в области силового воздействия существует прямоугольная кривизна основного объема — коробки с ребрами a, bydwc (5.13, b). Тангенциальное напряжение создается на плоскости параллелепипеда, а направление определяется по закону касательного напряжения в парах.

Если нормальное напряжение вызывает линейную деформацию (удлинение и укорочение), тангенциальное напряжение вызывает угловую деформацию y (так называемый угол сдвига). Когда тангенциальное напряжение равно площади деформированного элемента тела (Закон парных касательных напряжений) Имеет одинаковую хрупкую деформацию и угол сдвига. Рисунок 5.13 Чистый сдвиг — это напряженное состояние, которое принимает форму микрокуба, а на край элемента действует только касательное напряжение.

Например, сдвиг наблюдается во всех точках на круглом стержне с круглым поперечным сечением. Используя метод сечения, результирующая сила внутренней силы в плоскости 1-1 (плоскость сдвига) (рис. 5.13, а) равна внешней силе F, т.е. Q-F. Поскольку эта сила может вызывать только касательные напряжения, которые равномерно распределены по плоскости поперечного сечения, z = Q / A = F / A. Где А — площадь поперечного сечения стержня.

Фактическое распределение напряжения сдвига по поперечному сечению / — / не является равномерным. В узкой граничной зоне касательное напряжение приближается к нулю. Однако эта ситуация не учитывается в инженерных расчетах. Это связано с тем, что показанная площадь отклонения мала по сравнению с размером поперечного сечения. Эксперименты показали, что для большинства материалов до определенного значения нагрузки,Напряжение и деформация во время сдвига выражаются законом Гука. т = су Где 67 — модуль сдвига материала или модуль второго типа.

Это связано с модулем упругости E при растяжении через коэффициент Пуассона следующей из-за следующей зависимости: G = £ / (2 (1 + | i))

Обратите внимание, сталь G = 8104 МПа, алюминий G = 2,7-104 МПа. Разрушение детали во время деформации сдвига называется сдвигом, поэтому анализ прочности на разрыв для данной деформации называется сдвигом или сдвигом отравления

Примерами соединений, предназначенных для сдвига, являются клепаные, болтовые, сварочные, паяльные и клеевые соединения. Формат условия прочности на сдвиг T = Q / A

| Напряжения в наклонных сечениях растянутых стержней | Расчет на сдвиг заклепочных (болтовых) соединений |

| Закон парности касательных напряжений | Геометрические характеристики плоских сечений |

Смещение

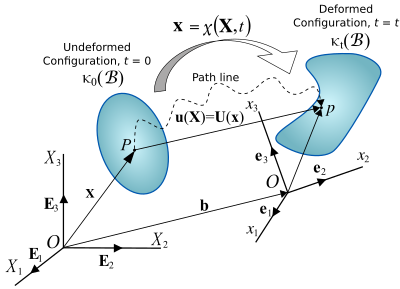

Рис. 1. Движение сплошного тела.

Рис. 1. Движение сплошного тела.

Изменение конфигурации сплошного тела приводит к смещению . Смещение тела состоит из двух компонентов: смещения твердого тела и деформации. Смещение твердого тела состоит из одновременного перемещения и вращения тела без изменения его формы или размера. Деформация подразумевает изменение формы и / или размера тела от исходной или недеформированной конфигурации κ ( B ) до текущей или деформированной конфигурации κ t ( B ) (Рисунок 1).

Если после смещения континуума происходит относительное смещение между частицами, произошла деформация. С другой стороны, если после смещения континуума относительное смещение между частицами в текущей конфигурации равно нулю, то деформации нет, и говорят, что произошло смещение твердого тела.

Вектор, соединяющий положения частицы P в недеформированной конфигурации и деформированной конфигурации, называется вектором смещения u ( X , t ) = u i e i в лагранжевом описании, или U ( x , t ) = U J E J в эйлерово описание.

Поле смещения представляет собой векторное поле всех векторов смещения для всех частиц в теле, которое связывает деформированную конфигурацию с недеформированной конфигурацией. Анализ деформации или движения сплошного тела удобно проводить в терминах поля смещения. В общем, поле смещения выражается через материальные координаты как

- ты(Икс,т)знак равноб(Икс,т)+Икс(Икс,т)-Иксилитыязнак равноαяJбJ+Икся-αяJИксJ{\ displaystyle \ \ mathbf {u} (\ mathbf {X}, t) = \ mathbf {b} (\ mathbf {X}, t) + \ mathbf {x} (\ mathbf {X}, t) – \ mathbf {X} \ qquad {\ text {или}} \ qquad u_ {i} = \ alpha _ {iJ} b_ {J} + x_ {i} – \ alpha _ {iJ} X_ {J}}

или в терминах пространственных координат как

- U(Икс,т)знак равноб(Икс,т)+Икс-Икс(Икс,т)илиUJзнак равнобJ+αJяИкся-ИксJ{\ displaystyle \ \ mathbf {U} (\ mathbf {x}, t) = \ mathbf {b} (\ mathbf {x}, t) + \ mathbf {x} – \ mathbf {X} (\ mathbf {x }, t) \ qquad {\ text {или}} \ qquad U_ {J} = b_ {J} + \ alpha _ {Ji} x_ {i} -X_ {J} \,}

где α Ji – направляющие косинусы между материальной и пространственной системами координат с единичными векторами E J и e i , соответственно. Таким образом

- EJ⋅еязнак равноαJязнак равноαяJ{\ displaystyle \ \ mathbf {E} _ {J} \ cdot \ mathbf {e} _ {i} = \ alpha _ {Ji} = \ alpha _ {iJ}}

и отношение между u i и U J определяется выражением

- тыязнак равноαяJUJилиUJзнак равноαJятыя{\ displaystyle \ u_ {i} = \ alpha _ {iJ} U_ {J} \ qquad {\ text {или}} \ qquad U_ {J} = \ alpha _ {Ji} u_ {i}}

Знаю это

- еязнак равноαяJEJ{\ Displaystyle \ \ mathbf {е} _ {я} = \ альфа _ {iJ} \ mathbf {E} _ {J}}

тогда

- ты(Икс,т)знак равнотыяеязнак равнотыя(αяJEJ)знак равноUJEJзнак равноU(Икс,т){\ displaystyle \ mathbf {u} (\ mathbf {X}, t) = u_ {i} \ mathbf {e} _ {i} = u_ {i} (\ alpha _ {iJ} \ mathbf {E} _ { J}) = U_ {J} \ mathbf {E} _ {J} = \ mathbf {U} (\ mathbf {x}, t)}

Обычно системы координат для недеформированной и деформированной конфигураций накладываются друг на друга, что приводит к b = 0 , а направляющие косинусы становятся дельтами Кронекера :

- EJ⋅еязнак равноδJязнак равноδяJ{\ displaystyle \ \ mathbf {E} _ {J} \ cdot \ mathbf {e} _ {i} = \ delta _ {Ji} = \ delta _ {iJ}}

Таким образом, мы имеем

- ты(Икс,т)знак равноИкс(Икс,т)-Иксилитыязнак равноИкся-δяJИксJзнак равноИкся-Икся{\ displaystyle \ \ mathbf {u} (\ mathbf {X}, t) = \ mathbf {x} (\ mathbf {X}, t) – \ mathbf {X} \ qquad {\ text {или}} \ qquad u_ {i} = x_ {i} – \ delta _ {iJ} X_ {J} = x_ {i} -X_ {i}}

или в терминах пространственных координат как

- U(Икс,т)знак равноИкс-Икс(Икс,т)илиUJзнак равноδJяИкся-ИксJзнак равноИксJ-ИксJ{\ Displaystyle \ \ mathbf {U} (\ mathbf {x}, t) = \ mathbf {x} – \ mathbf {X} (\ mathbf {x}, t) \ qquad {\ text {или}} \ qquad U_ {J} = \ delta _ {Ji} x_ {i} -X_ {J} = x_ {J} -X_ {J}}

Тензор градиента смещения

Частичное дифференцирование вектора смещения по координатам материала дает тензор градиента смещения материала ∇ X u . Таким образом, мы имеем:

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 2

ВОПРОС 1. Какое положение электрода при сварке приводит к увеличению глубины провара при РДС?

1. Сварка «углом вперед».

2. Сварка «углом назад».

3. Сварка вертикальным электродом.

ВОПРОС 2. Зависит ли напряжение дуги от сварочного тока при использовании источников питания с падающей характеристикой.

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 3. К какому классу сталей относятся сварочные проволоки Св-12Х11НМФ, Св-10Х17Т, Св-06Х19Н9Т?

ВОПРОС 4. Какой из перечисленных факторов в большей степени влияет на ширину шва при РДС?

1. Поперечные колебания электрода.

2. Напряжение на дуге.

3. Величина сварочного тока.

ВОПРОС 5. С какой целью один из концов электрода не имеет покрытия?

1. Для обеспечения подвода тока к электроду.

2. С целью экономии покрытия.

3. Для определения марки электрода.

ВОПРОС 6. Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с основным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3. Постоянный ток прямой полярности.

ВОПРОС 7. Какие требования предъявляются к помещению для хранения сварочных материалов?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температуры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной температуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 15 0С и относительной влажности воздуха не более 50%.

ВОПРОС 8. Для сварки какой группы сталей применяют электроды типов Э50, Э50А, Э42А, Э55?

1. Для сварки конструкционных сталей повышенной и высокой прочности.

2. Для сварки углеродистых сталей.

3. Для сварки высоколегированных сталей.

ВОПРОС 9. Для чего нужна спецодежда сварщику?

1. Для защиты сварщика от выделяющихся вредных аэрозолей.

2. Для защиты сварщика от поражения электрическим током.

3. Для защиты сварщика от тепловых, световых, механических и других воздействий сварочного процесса.

ВОПРОС 10. Как изменяется сила сварочного тока увеличением длины дуги при ручной дуговой сварки штучными электродами?

1. Увеличение длины дуги ведет к уменьшению силы тока.

2. Увеличение длины дуги ведет к увеличению на силы сварочного тока.

3. Величина сварочного тока остается неизменной.

ВОПРОС 11. Чем регламентируется режим прокалки электродов?

1. Производственным опытом сварщика.

2. Техническим паспортом на сварочные материалы.

3. Рекомендациями надзорных органов.

ВОПРОС 12. С какой целью производят прокалку электродов?

1. Для удаления серы и фосфора.

2. Для повышения прочности электродного покрытия.

3. Для удаления влаги из покрытия электродов.

ВОПРОС 13. Какие стали относятся к углеродистым сталям?

1. Сталь Ст3сп5, Сталь 10, Сталь 15, Сталь 20Л, Сталь 20К, Сталь 22К.

3. 08Х14МФ, 1Х12В2МФ, 25Х30Н.

ВОПРОС 14. Что обозначает буква и следующая за ней цифр в маркировке сталей и сплавов?

1. Клейма завода-изготовителя.

2. Обозначения номера плавки и партии металла.

3. Условное обозначение легирующего элемента в стали и его содержание в процентах.

ВОПРОС 15. Какие стали относятся к группе удовлетворительно сваривающихся?

1. С содержанием углерода 0,25-0,35 %.

2. С содержанием серы и фосфора до 0,05 %.

3. С содержанием кремния и марганца до 0,5 %.

ВОПРОС 16. Какие из перечисленных ниже нарушений технологии могут привести к пористости швов?

1. Плохая зачистка кромок перед сваркой от ржавчины, следов смазки.

2. Большая сила тока при сварке.

3. Малый зазор в стыке.

ВОПРОС 17. От чего в большей степени зависит величина деформации свариваемого металла?

1. От склонности стали к закалке.

2. От неравномерности нагрева.

3. От марки электрода, которым производят сварку.

ВОПРОС 18. Укажите величину зазора между свариваемыми кромками листовых элементов толщиной до 5 мм по ГОСТ 5264-80?

ВОПРОС 19. В какой цвет рекомендуется окрашивать стены и оборудование цехов сварки?

1. Красный, оранжевый.

3. Серый (стальной) цвет с матовым оттенком.

ВОПРОС 20. Укажите условные обозначения сварных соединений?

1. С — стыковое, У — угловое, Т — тавровое, Н — нахлесточное; буква и цифра, следующая за ней – условное обозначение сварного соединения.

2. С — стыковое, У — угловое, Н — нахлесточное, Т — точечная сварка; цифры после букв указывают метод и способ сварки.

3. С — стыковое, У — угловое, Т — тавровое, П — потолочный шов; цифры после букв указывают методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10