Как происходит разрушение металлов

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

-

В процессе изготовления деталей (сварка, шлифовка, закалка);

-

В период их эксплуатации вследствие превышения допустимых нагрузок;

-

Как следствие коррозионных явлений.

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Измерение деформации

Измерение деформации производится либо в процессе испытания материалов с целью определения их механических свойств, либо при исследовании сооружения в натуре или на моделях для суждения о величинах напряжений. Упругие деформации весьма малы, и измерение их требует высокой точности. Наиболее распространённый метод исследования деформации — с помощью тензометров. Кроме того, широко применяются тензодатчики сопротивления, поляризационно-оптический метод исследования напряжения, рентгеновский структурный анализ. Для суждения о местных пластических деформациях применяют накатку на поверхности изделия сетки, покрытие поверхности легко растрескивающимся лаком и т. д.

Примечания и ссылки

- ↑ и

- ↑ и Алан Коттрелл , Введение в металлургию , Кембридж, Институт металлов,1966 г., 548 с. ( ISBN 0-901716-93-6 ) , «21. Механические свойства», стр. 393.

- Отто Мор, « Welche Umstände bedingen die Elastizitätsgrenze und den Bruch eines Materials?» », Zeitschrift де Vereins Deutscher Ingenieure , п о 24,1900 г., стр. 1524–1530 и 1572–1577.

- М. Huber, « Искажение конкретные работы в качестве меры скорости спроса материала » Czasopismo Techniczne , Львов, 3 е серии, п о 22,1904 г., стр. 80-81.

- ↑ и Фредерик Addiego , Abdesselam Dahoun , Christian G’Sell и Жан-Мари Винтер , « Характеристика штамма объема при большой деформации при одноосном растяжении в полиэтилен высокой плотности », Polymer , Vol. 47, п о 12,Май 2006 г., стр. 4387–4399

- Александр Кристе , Марко Петкович , Игнасио Поланко и Милан Утвич , « Блок питания вспомогательных субмодулей для модульного многоуровневого преобразователя среднего напряжения », CPSS Transactions on Power Electronics and Applications , vol. 4, п о 3,сентябрь 2019, стр. 204–218

- Бухан, Патрик де. , Пластичность и исчисление при разрыве , Прессы Национальной школы мостов и дорог,2007 г.

- Жауль, Бернар, 1923-1962 гг. , Исследование пластичности и применение к металлам , Mines Paris-les Presses ParisTech, impr. 2008

- (in) Нассиф Назир Тайкавил и Джоб Томас , « Оценка поведения и прочности призм из каменной кладки » , Примеры строительных материалов , том. 8,июнь 2018, стр. 23-38

- PB Боуден и RJ Young , « Деформация механизмы в кристаллических полимеров », журнал наук о материалах , вып. 9, п о 12,Декабрь 1974 г., стр. 2034–2051

Закон Гука

Основным соотношением, объединяющим физические параметры для описания протекающих процессов, является закона Гука для деформации сдвига. Этот закон позволят решить задачу нахождения угла отклонения грани объекта от исходного положения.

Небольшие напряжения вызывают углы отклонения, которые имеют небольшие величины. На итоговое значение влияют следующие параметры:

- сила упругости (её вектор направлен вдоль поверхности);

- модуль упругости второго рода;

- площадь поверхности.

Различные материалы обладают своим значением модуля упругости. Он является величиной постоянной и определяет способность материала оказывать сопротивление возникающему сдвигу.

Вычисляют касательное напряжение на гранях с помощью закона Гука. Он справедлив для малых углов и представляет произведение модуля сдвига на величину угла. Согласно теории упругости он позволяет установить связь с модулем Юнга и коэффициентом Пуассона.

Графически действие закона Гука представлено прямой линией. В качестве уравнения этой линии может использоваться уравнение прямой с угловым коэффициентом подробно описанном в аналитической геометрии. Она проходит начало координат, выбранной системы отсчёта.

Измерение деформации

Измерение деформации производится либо в процессе испытания материалов с целью определения их механических свойств, либо при исследовании сооружения в натуре или на моделях для суждения о величинах напряжений. Упругие деформации весьма малы, и их измерение требует высокой точности. Измерение деформаций называется тензометрией; измерения обычно производятся с помощью тензометров. Кроме того, широко применяются резистивные тензодатчики, поляризационно-оптический метод исследования напряжения, рентгеноструктурный анализ. Для суждения о местных пластических деформациях применяют накатку на поверхности изделия сетки, покрытие поверхности легко растрескивающимся лаком или хрупкими прокладками и т. д.

1.4. Холодная и горячая обработка металлов давлением

В зависимости от температурных условий деформирования различают холодную и горячую ОМД.

Холодной обработкой металлов давлением называется процесс, при котором деформирование производится при температуре ниже температуры рекристаллизации (0,4 Тпл) металла и сопровождается его наклепом.

Процесс холодной ОМД характеризуется изменением формы зерен, которые вытягиваются в направлении течения металла (волокнистая структура) и его механических свойств (по мере увеличения степени деформации характеристики прочности возрастают, а пластичности и вязкости уменьшаются).

По сравнению с обработкой давлением при достаточно высоких температурах холодное деформирование позволяет получать изделия или заготовки, характеризующиеся большей точностью размеров и лучшим качеством поверхности. Такая технология позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей обработкой металлов давлением называется процесс, при котором деформирование производиться выше температуры рекристаллизации (0,4 Тпл) и характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает пройти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной без следов упрочнения.

При горячей деформации пластичность металла выше, а сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации. Кроме того, отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется то, что горячую ОМД применяют для изготовления крупных деталей, поскольку при этом требуется меньшее усилие деформирования (менее мощное оборудование). Ее также целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов,кжа ета заготовок из литого металла. Существуют металлы (цинк, вольфрам, молибден и др.), которые из-за высокой хрупкости в холодном состоянии можно обрабатывать только методами горячей ОМД.

Горячая ОМД обеспечивает получение деталей с мелкозернистой структурой, которая повышает их прочность, ударную вязкость и усталостную прочность по сравнению с деталями с крупнозернистой структурой металла. Поэтому горячую обработку нужно заканчивать при температурах лишь немного превышающих минимальную температуру рекристаллизации. В этом случае образовавшиеся новые рекристаллизованные зерна не успевают вырасти, и структура металла получается мелкозернистой.

Несмотря на дополнительные затраты (в связи с необходимостью иметь специальное оборудование и дополнительные расходы энергии) горячая ОМД широко используется в промышленности. При горячей деформации следует поддерживать необходимую температуру в ходе самого процесса обработки давлением (особенно при производстве изделий небольшого объема и с развитой поверхностью). В этом случае процесс усложняется в связи с потерей теплоты при контакте с деформирующим инструментом.

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Продольная

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

Поперечная

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтовая

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

https://youtube.com/watch?v=o5dt6DLYkto

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Как происходит разрушение металлов

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

-

В процессе изготовления деталей (сварка, шлифовка, закалка);

-

В период их эксплуатации вследствие превышения допустимых нагрузок;

-

Как следствие коррозионных явлений.

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Деформация твёрдого тела: её виды, измерение

Подробности Молекулярно-кинетическая теория Опубликовано 17.11.2014 18:20 10272

Под воздействием внешних сил твёрдые тела меняют свою форму и объем, т.е. деформируются.

В результате действия приложенных к телу сил частицы, из которых оно состоит, перемещаются. Изменяются расстояния между атомами, их взаимное расположение. Это явление называют деформацией.

Если после прекращения действия силы тело возвращает свою первоначальную форму и объём, то такая деформация называется упругой, или обратимой. В этом случае атомы снова занимают положение, в котором они находились до того, как на тело начала действовать сила.

Если мы сожмём резиновый мячик, он изменит форму. Но тут же восстановит её, как только мы его отпустим. Это пример упругой деформации.

Если же в результате действия силы атомы смещаются от положений равновесия на такие расстояния, что межатомные связи на них уже не действуют, они не могут вернуться в первоначальное состояние и занимают новые положения равновесия. В этом случае в физическом теле происходят необратимые изменения.

Сдавим кусочек пластилина. Свою первоначальную форму он не сможет вернуть, когда мы прекратим воздействовать на него. Он деформировался необратимо. Такую деформацию называют пластичной, или необратимой.

Необратимые деформации могут также происходить постепенно с течением времени, если на тело воздействует постоянная нагрузка, или под влиянием различных факторов в нём возникает механическое напряжение. Такие деформации называются деформациями ползучести.

Например, когда детали и узлы каких-то агрегатов во время работы испытывают серьёзные механические нагрузки, а также подвергаются значительному нагреву, в них со временем наблюдается деформация ползучести.

Под воздействием одной и той же силы тело может испытывать упругую деформацию, если сила приложена к нему на короткое время. Но если эта же сила будет воздействовать на это же тело длительно, то деформация может стать необратимой.

Величина механического напряжения, при которой деформация тела всё ещё будет упругой, а само тело восстановит свою форму после снятия нагрузки, называется пределом упругости. При значениях выше этого предела тело начнёт разрушаться. Но разрушить твёрдое тело не так-то просто. Оно сопротивляется. И это его свойство называется прочностью.

Когда два автомобиля, соединённые буксировочным тросом, начинают движение, трос подвергается деформации. Он натягивается, а его длина увеличивается. А когда они останавливаются, натяжение ослабевает, и длина троса восстанавливается. Но если трос недостаточно прочный, он просто разорвётся.

Это интересно: Чем склеить оргстекло намертво в домашних условиях

Физическая сущность пластической деформации

Кристаллографическая плоскость скольжения в решетке: a-G12. 6-квадрат; l-K12 Рисунок 7.2: изменение кристаллической решетки при пластической деформации Плоскость скольжения — это плоскость кристаллической решетки с наибольшей атомной плотностью. Это связано с тем, что вдоль этих плоскостей сопротивление скольжению минимально.

На рис. 7.1 показаны плоскости скольжения кристаллических решеток G12 (a)t K8(b) и K12. На минимальном количестве скользящих поверхностей(всего 1) находится металл с решеткой G12. Металл с решеткой K12 имеет 4 плоскости, а металл с решеткой K8 имеет 6 плоскостей. В связи с тем, что небольшое количество плоскостей и направлений скольжения делают его менее пластичным, металлы с решетками G12 (Mg, Zn, Vei и др.) имеют малую пластичность и недостаточно обрабатываются давлением.

Скорость фиг и Температура пластической деформации относительно хрупкости и вязкости твердых тел(А. Ф. Иоффе, Н. Н. Давиденков, И. В. Фридман): / — Зона хрупкого разрушения: II-зона вязкого разрушения Во время двойникования (рис.7.2) атом движется через определенную часть монокристалла, так что 1 часть, по-видимому, вращается симметрично относительно другой части монокристалла.

При незначительной деформации скольжение атомного слоя начинается вдоль плоскости, оптимально расположенной в сдвиге direction. As деформация увеличивается, скольжение распространяется на другие плоскости, и в результате процесс пластической деформации последовательно распространяется по всему монокристаллу. При пластической деформации полированного металлического образца след скольжения обнаруживается в виде линии скольжения (отдельных частиц), сгруппированных в пластины, пакеты, а затем деформация развивается в полосу скольжения.

В результате двойникования в микроструктуре металла наблюдается характерная двойная пластина (двойникование), например, Cu, Cu-Zn и y-Fe. Скольжение пластической деформации и сдвоение наблюдаются одновременно. Формованный металл Наблюдается линейный дефект (дислокация). Обычно, 1-это я. При пластической деформации Взаимодействие с другими дефектами кристаллов

В связи с тем, что в металле всегда присутствуют дислокации в процессе пластической деформации, они образуются и накапливаются еще больше. В поликристаллических телах процессы скольжения тормозятся достаточно большим количеством частиц разного размера и формы, разного направления. При пластической деформации поликристалла увеличивается количество дислокаций и других дефектов в кристаллической решетке. Дислокации и их концентрации перераспределяются на границах зерен, обломков и блоков мозаики.

Поэтому сопротивление деформации поликристалла значительно выше, чем у монокристалла, а пластичность ниже. Если металл имеет низкую пластическую деформационную способность (хрупкое состояние), вероятно, произойдет внезапное хрупкое разрушение (разрушение из-за разделения).Из-за значительной способности к пластической деформации (вязкое состояние) может происходить вязкое разрушение(разрушение сдвигом-сдвиг, рис.7.3).

Металлы, которые являются вязкими при определенных условиях (например, при растяжении гладких образцов), могут стать хрупкими при других условиях (например, при растяжении быстрых или режущих образцов). Важным показателем является температура перехода в хрупкое состояние state. In в случае мелкого железа эта температура соответствует −40°С, а в случае грубого железа-около 0°С.

| Строение и изменение механических свойств деформированных металлов и сплавов | Углеродистые стали |

| Рекристаллизационные процессы | Чугуны |

Механизм возникновения

Возникновение пластической деформации обусловлено процессами, имеющими кристаллографическую природу: скольжением; двойникованием; межзеренным перемещением.

Скольжение

Происходит под воздействием касательных напряжений. Проявляется в виде перемещения одной части кристалла относительно другой. Этот процесс, в пределах кристалла, называется линейной дислокацией. Когда линейная дислокация выходит из кристалла, на его поверхности возникает ступенька, равная одному периоду решетки. Увеличение напряжения ведет к перемещению новых атомных плоскостей. Образуются новые ступеньки единичных сдвигов на поверхности кристалла. Чтобы дислокация продвинулась, не требуется разрывать все атомные связи в плоскости скольжения. Межатомная связь разрывается только в краевой зоне дислокации.

Современная теория основана на положениях:

- последовательность распространения скольжения в плоскости сдвига;

- место возникновения скольжения – это область нарушения кристаллической решетки, возникающая при нагружении кристалла.

Одно из свойств металла – теоретическая прочность. Ее используют для характеристики сопротивления пластическому деформированию. Она определяется силами межатомных связей в кристаллических решетках и значительно превышает реальную. Так для железа прочность:

- 30 кг/мм — реальная;

- 1340 кг/мм — теоретическая.

Различие вызвано тем, что для движения дислокации разрушаются лишь связи между атомами, находящимися у края дислокации, а не все атомные связи. Для этого необходимы меньшие усилия.

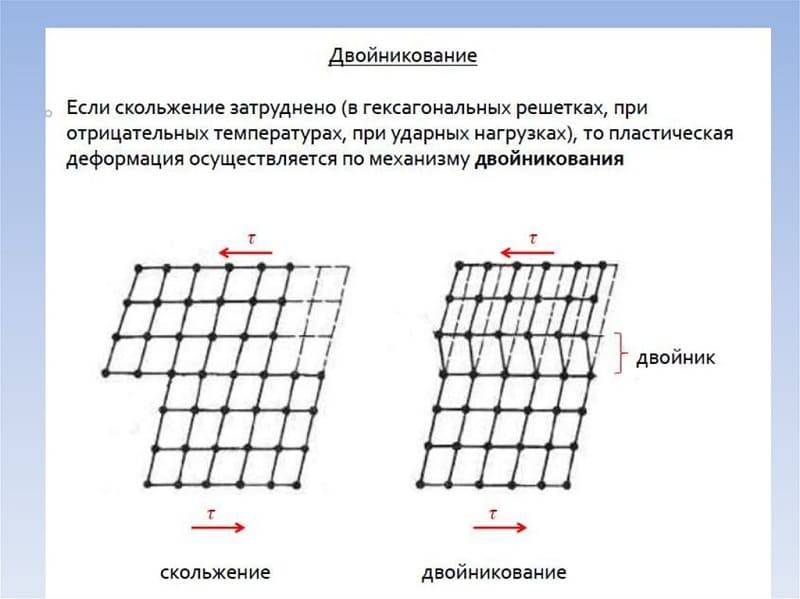

Двойникование

Это процесс образования в кристалле областей с закономерно измененной ориентацией кристаллической структуры. Двойникованием достигается незначительная степень деформации.

Двойниковые образования возникают по одному из двух механизмов:

- являются зеркальной переориентацией структуры матрицы (материнского кристалла) в некоторой плоскости;

- путем поворота матрицы на определенный угол вокруг кристаллографической оси.

Двойникование свойственно кристаллам, имеющим решетки:

- гексагональную (магний, цинк, титан, кадмий);

- объемно-центрированную (железо, вольфрам, ванадий, молибден).

Склонность к нему повышается при увеличении скорости деформации и снижении температуры.

Двойникование в металлах с кубической гранецентрированной решеткой (алюминий, медь) — результат отжига заготовки, которая подверглась пластическому деформированию.

Межзеренное перемещение

Такое изменение структуры материала идет вод воздействием растягивающего усилия. Процесс, в первую очередь, начинается в зерне, в котором направление легкого скольжения совпадает с направлением действия нагрузки. Это зерно будет растягиваться. Соседние зерна при этом будут разворачиваться до того момента, когда в них направление легкого скольжения также совместится с направлением силы. После они начнут деформироваться.

Результат межзеренного перемещения – волокнистая структура материала. Его механические свойства неодинаковы в разных направлениях:

- пластичность выше в направлении, параллельном действию растягивающего усилия, чем в перпендикулярном направлении;

- прочность имеет высокие показатели поперек приложению усилия, в продольном направлении – показатели ниже.

Эта разница свойств называется анизотропия