Технология электрохимической полировки металла

Электрохимическая полировка изделий. Технологический процесс электроплазменной, электролитической и химобработки металл для придания блеска изделию.

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

Использование электролиза в обработке металлов

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.

Процесс электрохимического полирования

Для проведения электрохимического полирования (электрополировки) не требуется каких-либо сложных приборов и устройств, процесс может быть реализован на обычном гальваническом участке предприятия, укомплектованным оборудованием для нанесения гальванопокрытий. Требования к промышленной безопасности и охране труда также стандартные для гальванического производства. Продукты испарения реактивов электролитов, используемых в процессе, обладают токсическим воздействием (особенно при нагреве) что делает процесс непригодным для использования в домашних условиях или в мастерской, не оборудованной активной системой вентиляции.

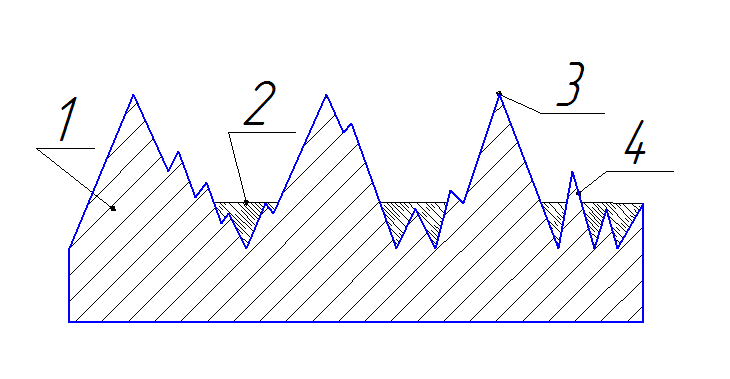

По сути это процесс растворения основного металла под воздействием электрического тока в гальванической емкости в специальном растворе электролита. В процессе на поверхности металла образуется окисная или гидроокисная пленка (2. Рис. 1), которая имеет различную толщину – на выступающих участках (3. Рис 1) пленка более тонкая, в углублениях (4. Рис 1) или впадинах микронеровностей толщина пленки выше.

Рис 1.

В результате происходит растворение металла в первую очередь на участках, имеющих минимальную защиту, микронеровности растворяются, шероховатость поверхности снижается, повышается класс чистоты поверхности. Основной задачей, в процессе электрохимического полирования является поддержание баланса характеристик, чтобы с одной стороны происходило растворение выступающих участков, с другой, на основную поверхность металла было оказано минимальное воздействие. Для этого, кроме контроля основных характеристик работы гальванической ванны (температуры и плотности тока) необходим строгий контроль состава и чистоты электролита. При реализации процесса обрабатываемое металлическое изделие подключают к положительной клемме источника тока, т. е. обрабатываемая деталь является анодом. В качестве катодов используются медные пластины. Таким образом электрохимическое полирование — это процесс, обратный процессу нанесения гальванического покрытия.

Различают макро-полирование, когда в процессе происходит растворение относительно крупных неровностей (снижение шероховатости поверхности) и микро-полирование в процессе которого растворяются мельчайшие неровности и выступы и поверхность изделия приобретает зеркальный блеск. Данные процессы могут протекать как одновременно, так и независимо друг от друга. Внешний слой окисной пленки, которая образуется на поверхности изделия (Рис. 1) непрерывно растворяется в электролите, в этом химически процесс аналогичен процессу анодированию алюминия (анодному оксидированию алюминия). Соблюдение баланса между скоростью растворения внешнего слоя пленки и скоростью ее образования и обеспечивает растворение только выступающих микронеровностей с минимальным воздействием на основную поверхность металла.

Электрохимическому полированию могут подвергаться различные металлы и сплавы, в том числе углеродистые и нержавеющие стали, медь, алюминий, никель, при этом используются различные составы электролитов и разные режимы работы гальванических ванн. В качестве электролитов используются растворы серной, соляной, фосфорной, хромовой, плавиковой, уксусной и других кислот. В процессе на катоде выделяется водород. Как правило, электролитическое полирование проходит при повышенной температуре электролита – до 900С при обработке деталей из углеродистых сталей, до 700С для нержавеющей стали или алюминия. Раствор электролита в процессе перемешивают.

Описание метода

В основе процедуры электрохимического полирования лежит анодное растворение поверхности обрабатываемой заготовки. Во время этого процесса происходит быстрое растворение выступов на поверхности с шероховатым рельефом. Во впадинах детали происходит растворение в замедленном режиме. Шероховатая сторона становится гладкой из-за несбалансированной скорости растворения, что приводит к появлению дополнительного блеска.

Процесс электрохимической полировки детали происходит в несколько этапов:

Изготовление электролитических ванн, предназначенных для полирования поверхности изделия. В их состав входят универсальные электролиты: ортофосфорная кислота, серная кислота, хромовый ангидрид и вода. При полировке изделий, произведенных из нержавеющей стали, дополнительно используется глицерин. Создание ванн происходит при температуре до 90° C, анодной плотности тока до 80 а/дм2 и напряжении до 8 В. Электролитические ванны, нагретые до высоких температур, представляют опасность для здоровья человека. При попадании растворов на кожные покровы высок риск образования химических ожогов.

Подготовка заготовки к обработке. Изделия не должны иметь на своей поверхности глубокие рисунки и крупные царапины, не подлежащие электрохимической полировке

Важно, чтобы деталь была произведена из мягких металлов. Данный параметр оказывает влияние на степень эффективно полирования

Чем тверже металл, тем труднее достичь однородной поверхности при сглаживании шероховатых сторон заготовки.

Взаимодействие детали с растворами электролитов. В этом случае металлическая заготовка выступает в качестве анода – электрода с положительным зарядом, а электролитическая ванна – в роли катода. Время выдержки изделия в растворе зависит от типа материала. Заготовки из алюминия выдерживаются в течение 2 – 3 мин, литые детали из нержавеющей стали – до 30 мин. В результате реакции осуществляется постепенное сглаживание шероховатостей из-за появления гидроксидной или оксидной пленки. Полирование происходит за счет обмена частиц между анодом и электролитом. После завершения электрохимической полировки поверхность заготовки становится однородной и приобретает зеркальный блеск.

Теоретически механизм электрохимической полировки объясняется гипотезой вязкой пленки. В соответствии с гипотезой, полирование детали осуществляется после образования поверхности анода в результате растворения частиц вязкой пленки, в состав которой входят продукты анодного растворения. Пленочная поверхность обладает высокими показателями сопротивления, толщина которой различается на впадинах и выступах заготовки. Из-за разницы величины сопротивления вязкой пленки и способности тока собираться на остриях, на разных участках изделия изменяется скорость растворения шероховатостей. В результате шероховатая сторона полностью сглаживается и приобретает однородную поверхность.

Электрохимическую полировку деталей возможно проводить в домашних условиях. Для этого необходимо приобрести оборудование с валом электромотора и кругами для шлифования или создать электролитическую ванну и изготовить химический раствор из соответствующих веществ.

После завершения этого процесса заготовка помещается в щелочной раствор и подсоединяется к заряженному электроду. Процедура электрохимической полировки включает в себя макрополирование: растворение выступающих вершин большого размера, и микрополирование: сглаживание маленьких поверхностей изделия.

Процесс полировки может быть ускорен при следующих условиях:

- толщина обрабатываемой пленки одинакова на всей поверхности детали;

- перемешивание и повышение температуры электролитов;

- наличие комплексных солей или солей слабодиссоциирующих кислот в составе электролитов;

- увеличение значений напряжения и силы тока.

Эти факторы уменьшают величину поверхностного слоя заготовки, что позволяет производить процедуру полировки за меньший промежуток времени.

Преимущества и недостатки

Электрохимическая полировка обладает следующими достоинствами:

- Она увеличивает прочность стали и препятствует появлению ржавчине на поверхности металла. Этот вид полировки облегчает процедуру вытяжки и штамповки.

- Она способна смягчать поверхность сложных и утонченных деталей, имеющих дополнительные отверстия или полости с комплексных рисунком.

- Электрохимическая полировка позволяет снизить время полирования поверхности заготовки.

- Благодаря высокой производительности данного вида полирования, во время обработки металла не нарушаются основные конструкции изделия.

- Ускоряет процедуру производства шлифов.

Несмотря на большое количество преимуществ, электрохимическая полировка обладает несколькими недостатками:

- Сложность полирования, обусловленная необходимостью приготовления индивидуального раствора для обработки деталей из разных сталей и регулирования величины подаваемого тока.

- В ней применяются элементы электрополирования, что приводит к повышенному расходу электроэнергии.

- Электрохимическая полировка не способна выровнять поверхность заготовки с большими трещинами или впадинами.

- Как при химполировке, человеку необходимо производить работу с ядовитыми веществами, наносящими вред организму.

- Электрохимическая полировка не требует больших финансовых трат, в отличие от механического полирования, что обусловлено покупкой множества химических растворов и перманентной подачей электричества. Электролит обладает низким сроком эксплуатации, поэтому его необходимо периодически обновлять, что приводит к дополнительных денежным расходам.

Чтобы эффективно использовать технологию электрохимической полировки, нужно соблюдать технику безопасности: работать в спецодежде, правильно настраивать техническое оборудование и осуществлять полировку только с исправными приборами.

Источник статьи: http://stankiexpert.ru/tehnologii/ehlektrokhimicheskaya-polirovka.html

Полировка в домашних условиях

В домашних условиях также можно получить блестящую и гладкую поверхность нержавеющей стали. Есть несколько способов, которые нам в этом помогут.

Подготовка к полировке

Для начала необходимо изделие как следует очистить. Можно использовать для этого средство для мытья посуды:

- Разведите моющее средство в воде.

- Почистите поверхность нержавеющей стали мыльным раствором.

- Хорошенько промойте и высушите изделие.

Полировка оливковым маслом

Этот способ подойдет для полировки потускневших изделий. Все, что вам нужно, — это немного оливкового масла и мягкая тряпка или салфетка:

- Нанесите на ткань немного масла и размажьте так, чтобы вся поверхность была покрыта масляной пленкой.

- Плотно прижмите ткань к поверхности и плавными движениями отполируйте изделие из нержавейки.

Полировка мукой

Чем еще можно отполировать металл в домашних условиях? Для этих целей можно использовать муку, правда, такой способ больше подходит для плоских поверхностей, например, для кастрюль, ножей или раковины:

- Посыпьте всю поверхность мукой и равномерно распределите ее по металлу.

- Отполируйте при помощи мягкой тряпки круговыми движениями.

Химический способ

Можно произвести полировку металла в домашних условиях химическим способом. Для этого нужно приготовить специальную жидкость. Для этого есть несколько способов:

- Для такого раствора вам понадобится 230 мл серной кислоты, 70 мл соляной кислоты, 40 мл азотной кислоты. В 1 литр раствора нужно добавить 6 г кислотного черного красителя, 10 г столярного клея и 6 г хлористого натрия. Доведите эту смесь до температуры 65-70 градусов и поместите туда ваши предметы из нержавеющей стали на срок от 5 до 30 минут.

- Раствор готовится следующих соотношениях: ортофосфорная кислота 20-30%, соляная — 3-4%, азотная — 4-5%, метилоранж — 1-1,5%. Положите изделие на 5-10 минут при температуре 18-25 градусов.

- На литр состава идет 660 г соляной кислоты, 230 г серной кислоты и 25 г оранжевого кислотного красителя. Раствор подогреть до температуры 70-75 градусов и положить туда предмет из нержавейки на 2-3 минуты.

Этапы полировки при помощи химических растворов следующие:

Погрузите предварительно очищенный предмет из нержавейки в емкость с химическим раствором.

- Жидкость необходимо постоянно помешивать.

- После окончания срока изделие нужно достать и смыть остатки реактивов чистой водой.

- Протрите деталь салфеткой с полиролью.

Под воздействием химических веществ все шероховатости устранятся и изделие приобретет первоначальный блеск и сияющий вид.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока

Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот. Состав № 1

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

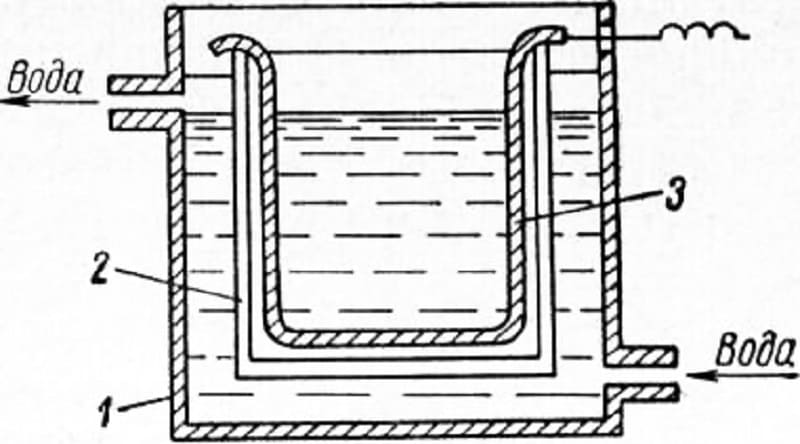

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

| Электролит | Материал заготовки | |||

| Углеродистая сталь | Нержавеющая сталь | Алюминий | Дюралюминий | |

| Ортофосфорная кислота | 65% | 65% | 70% | 45% |

| Серная кислота | 15% | 15% | – | 40% |

| Хромовый ангидрид | 6% | 6% | 10% | 3% |

| Вода | 14% | 12% | 30% | 11% |

| Глицерин | – | 12% | – | – |

Большинство металлов полируется в фосфорносернохромовом электролите, удовлетворяющем следующим условиям:

- высокие показатели растворимости, что способствует лучшему сглаживанию поверхности полируемой детали;

- длительный срок эксплуатации раствора;

- универсальность электролита;

- безопасен для жизни и здоровья человека.

Важным показателем электролита является его температура. Чем выше этот показатель, тем интенсивнее происходит процесс полирования. Для всех электролитов предусмотрены пределы температур. Если резко понизить данный параметр во время проведения электрохимической полировки, то вязкая пленка уплотнится, что приведет замедлению растворения анодов. В результате полируемая поверхность изделия становится матовой и не приобретает зеркальный блеск.

На равномерность электрохимической полировки оказывает влияние дистанция между электродами в электролите. Оптимальное растворение происходит при расстоянии до 40 мм. При дальнейшем увеличении данного показателя удаляемый слой становится неравномерным. В итоге поверхность детали покрывается темным налетом и становится более хрупкой.

После завершения процесса электрохимической полировки требуются приспособления для очистки электролитической ванны и остального полировочного оборудования. Для этого используются растворители и щелочные средства. В их состав входят активные действующими веществами, очищающими поверхность инструментов полировки от различных видов грязи.

Электрохимическая полировка: все минусы процедуры

У методики есть свои минусы, которые выходят из:

- необходимости часто менять оборудование;

- невозможности обрабатывать все металлы;

- токсичности процесса;

- взрывоопасности.

Всё дело в том, что электролиты оказывают воздействие и на сам анод, так что если в процессе не применяются титановые детали, оборудование придётся периодически менять. Работа с кислотами никогда не относилась к безопасным или, тем более, полезным.

Электрохимическая полировка

позволяет не только улучшить внешний вид конструкции, она так же защищает металл от коррозии, помогая сохранить его механические характеристики. Так что не стоит оставлять данный метод без внимания, как минимум он — самый быстрый из всех существующих на данный момент предложений.

Преимущества и недостатки

Разные виды полировки имеют свои особенности, у электрохимической также есть плюсы и минусы:

- Этот способ благоприятно влияет на все свойства стали, увеличивая устойчивость к воздействию коррозии, а также облегчая проведение вытяжки и штамповки. Именно поэтому полировку такого типа часто используются как в лабораторных исследованиях, так и непосредственно для проведения различных работ в промышленности.

- Электрохимическая полировка является более дешевым и быстрым способом обработки металлических изделий. Если механический метод занял бы несколько часов, то с воздействием химикатов и электричества можно закончить дело за несколько минут, получив качественный результат.

- Полировка с электрохимическим воздействием незаменима при работе со сложными деталями, которые имеют различные полости и отверстия.

Химическая полировка металлов кроме преимуществ, имеет некоторые недостатки. Практически каждый существующий металл требует для проведения работы с ним специального состава, поэтому для разных изделий необходимо делать индивидуальные растворы

Также важно правильно подобрать соотношение компонентов, температуру нагрева, плотность тока — от этого напрямую зависит качество полученного результата. Перед проведением такой обработки может потребоваться предварительное механическое шлифование

Кроме того, процедура требует повышенного расхода электроэнергии. Однако при определенных условиях достоинства метода вполне перевешивают его недостатки, позволяя проводить полировку.

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Нанесение гальванического покрытия

Металлические изделия часто подвергаются различным вредоносным воздействиям, теряя свой первоначальный внешний вид и технические характеристики. Именно поэтому актуальной услугой является нанесение гальванического покрытия. Процессы выполняются в примерно такой последовательности:

- подготовительные работы – удаление с поверхностей загрязнений, жира и продуктов механической обработки

- механическая обработка – устранение следов износа посредством шлифовки и полировки (при необходимости);

- промывка органическим растворителем – для очистки от грязи и масла;

- обезжиривание;

- травление;

- нанесение покрытия;

- промывка водой и щелочными растворами.

При нанесении различных видов покрытий необходимо понимать что существуют различные подходы и технологические приемы, использование которых позволяет получить требуемый результат и которые следует учитывать для того, чтобы получить качественные и долговечные результаты обработки с улучшенными характеристиками деталей.

Следует тщательно выполнить подготовительные процессы, так как именно от них зависит легкость и эффективность гальванизации, а также эксплуатационный срок поверхности. По этой причине работы лучше заказывать в специализированных предприятиях.

Классификация гальванических покрытий.

Гальванизация на протяжении многих лет является востребованным методом обработки различных металлических изделий: деталей техники, бижутерии и многого другого. Для ее выполнения требуется специальное оборудование, которое позволит осуществить качественное нанесение гальванического покрытия. Кроме того, процессы лучше поручить компетентным специалистам, обладающим опытом работы в данной деятельности – многие предприятия на постоянной основе сотрудничают с .

Источник статьи: https://goldtrest.com/services/podgotovka_poverkhnostey/electroplazmennaya-polirovka/

Химическая полировка алюминиевых изделий

Химическая полировка алюминия – процесс, при котором обрабатываемые компоненты помещают в специальные емкости, предварительно наполненные активными смесями. В результате образование реакций, от соприкосновения металла с химическими элементами, начинается медленное растворение верхней оболочки детали. Благодаря таким действиям все наросты и шероховатости верхних плоскостей обрабатываемой заготовки полностью удаляются и, изделию возвращается его первоначальный блеск. При химической полировке различных компонентов, неотделимыми процессами выступают активные выделения газовых образований и кислотных (щелочных) паров.

Выполняя полировку алюминия химическим способом, необходимо придерживаться технологических рекомендаций, относящихся к такому процессу. Активный раствор необходимо регулярно перемешивать, а обрабатываемые детали периодически встряхивать. Благодаря таким действиям удаляются скопления реакционных пузырей в одной поверхностной точке. Скопление таких образований в одном месте снижает качественный уровень всего процесса полировки. Данный метод полировки алюминиевых изделий не требует для своей реализации сложного технического оборудования, но технологический процесс усложняется непростой регулировкой элементный соотношений в химическом растворе.

![Электрохимическая полировка [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](http://mehanik35.ru/wp-content/uploads/a/5/c/a5c78f010995ade9f2fa85e52c04e8ae.jpeg)