Станок rabbit

Rabbit Semiconductor – лидер в области изготовления процессорных модулей. Продукция компании разработана для тех случаев, когда возможности оборудования превосходят возможности управляющих микропроцессоров. При этом установка промышленного компьютера экономически невыгодна.

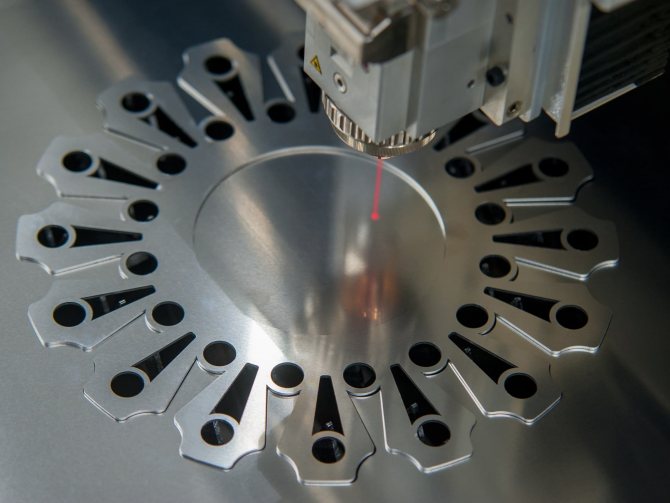

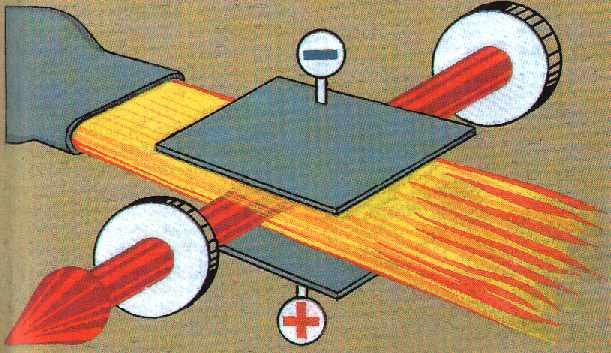

На фото изображен станок для лазерной резки Rabbit

В наибольшей степени это касается высокоточного, но не слишком мощного оборудования, предназначенного для сложной работы с материалом в небольшом объеме. Гравировка, резка, формирование 3D изображений на деталях небольшого размера – типичные представители этой категории.

Технические характеристики

Тип лазера – газоразрядный, так как он относится к наиболее экономичным и работает в двух режимах. Мощность лазера – 40 Вт. В моделях серии SC есть возможность установки более мощного лазера – 80 Вт, 130 Вт.

В серии SG в базовый комплект входят две лазерные трубки. Таким образом можно сократить сроки работ, обрабатывая сразу две детали. Или применить метод комбинации лучей для получения изображения внутри массы материала. Такой способ подходит только для силикатного или хрустального стекла.

Размера рабочего стола – серия HX относится к мини-станкам. Здесь размер рабочего стола не превышает 300*420 мм. В других линейках размеры колеблются от 300*500 до 1600*900 мм. В отдельных моделях при небольшой величине рабочего стола предусмотрена функция рулонной протяжки. Это позволяет обрабатывать объемные листы без предварительного разрезания.

Загрузка файлов проекта осуществляется через USB-порт. При этом постоянного контакта с ПК не требуется: файлы загружаются в рабочую память вместе с заданными настройками.

Возможности

Лазерные станки Rabbit предназначены для обработки неметаллических материалов: дерева, фанеры, ткани, бумаги, пластика и, конечно, оргстекла. Функции, выполняемые станком, стандартны:

- Резка – толщина линии реза составляет 0,1 мм. В зависимости от мощности толщина листа материала колеблется от 5 мм до 25 мм.

- Гравировка – точность позиционирования составляет не более 0,01 мм. Таким образом получают гравировку идеальной точности и минимальной глубины, например, на бумаге.

- ПО позволяет загрузку файлов с рабочего компьютера, с флешки или другого носителя.

Преимущества

Кроме стандартных преимуществ лазерно-гравировальных станков – точность резки, скорость обработки, отсутствие материальных потерь и износа техники, оборудование от Rabbit отличается дополнительными преимуществами:

- Возможна замена лазерных головок на более мощные, что весьма экономично.

- Простота управления – одна из принципиальных особенностей процессорных модулей Rabbit.

- Требуемое напряжение – только 220 В.

Виды оборудования для лазерной резки

Резка металла лазером проводится с помощью специальных установок, которые бывают трех типов:

- Твердотельные аппараты. Устройства для лазерной резки малой мощности. Состоят из рубинового стержня, лампы накачки. Модели могут работать импульсами или в постоянном режиме.

- Газовое оборудование. Газ нагревается до высоких температур под воздействием электрического тока. Раскалённые частицы испускают свет, который фокусируется линзами на рабочую поверхность.

- Газодинамические установки. Газ нагревается до критических температур — свыше 3-х тысяч градусов. Далее раскалённый газ пропускается на высокой скорости через сопло, проходит процесс охлаждения. Высокая мощность таких аппаратов делает их нерентабельными при редком использовании.

Оборудование для лазерной резки

Лазерная резка деталей: примеры

Прибегнув к лазерной резке, вы за относительно короткий промежуток времени можете получить детали, применяемые в машиностроении; комплектующие для торгового оборудования (в том числе стеллажей, шкафов, поддерживающих установок, полок и т.д.); декоративные элементы для дизайна помещений; детали для вывесок, бигбордов и прочих рекламных носителей; трафареты, шаблоны и многое другое. Пользуются популярностью и резаные лазером элементы отопительного оборудования — печей, дымоходов, котлов, и детали ограждений, ворот. Принцип лазерной резки применяется при изготовлении многих деталей лифтового оборудования и вендинговых аппаратов.

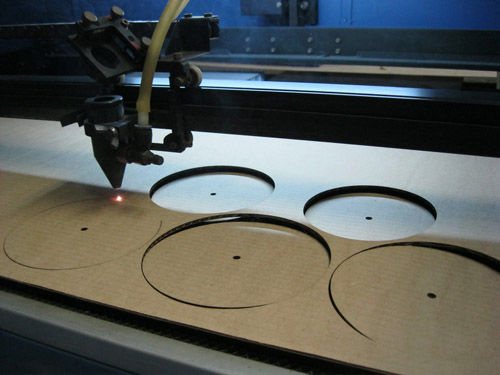

детали, нарезанные лазером

Как можно заметить, лазерной резкой пользуются в тех случаях, когда необходимо получить высококачественные детали с минимальной шириной реза, гладкими и ровными краями, и при этом есть возможность пренебречь некоторым изменением цвета изделия в месте раскройки.

27.10.2020

/ автор статьи

Написано статей

3

Понятие технологии и описание процесса

Под лазерной резкой понимается технологии раскроя и резки материалов с применением высокомощных лазеров. Чаще всего она задействуется на промышленных крупных производствах.

Лазерный луч сфокусирован, управляется чаще всего посредством компьютера. С его помощью можно обеспечить высокую концентрацию энергии и, вне зависимости от теплофизических свойств материала, разрезать практически любой материал.

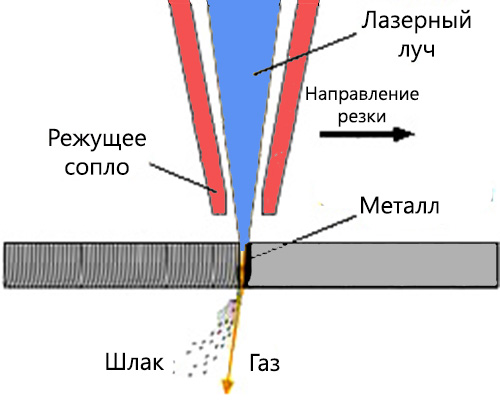

Во время процесса резки металл, участок которого подвергается порезке, под воздействием лазерных лучей, начинает плавиться, возгорается, испаряется или же выдувается газовой струей. В итоге мы получаем узкие резы, причем зона термического влияния будет минимальной.

Особенности лазерной резки таковы:

- она не оказывает механического воздействия на металл при обработке.

- деформации, если и присутствуют, то минимальные. Они могут быть временными и возникать во время процесса, или же остаточными, появляясь при этом после полного остывания материала.

Именно по этой причине с применением этого метода резки можно выполнить обработку даже не жестких и легкодеформируемых деталей или заготовок из металла, и все будет выполнено с высокой точностью.

Именно по этой причине с применением этого метода резки можно выполнить обработку даже не жестких и легкодеформируемых деталей или заготовок из металла, и все будет выполнено с высокой точностью.

Лазерное излучение имеет высокую мощность, что позволяет обеспечить хорошую производительность работы, а качество поверхностей реза будет отменным.

Управление лазерным излучением относительно простое и легкое, благодаря чему можно будет выполнить резку по сложному контуру на объемных или плоских деталях или заготовках, процесс при этом будет иметь высокую степень автоматизации.

Эта методика возможна с применением технологических установок на основе таких видов лазеров:

- волоконных;

- газовых;

- твердотельных.

Все они могут работать в импульсно-периодическом или непрерывном режиме излучения.

Все они могут работать в импульсно-периодическом или непрерывном режиме излучения.

Использование метода лазерной резки в промышленном производстве регулярно растет, но он все равно может полноценно заменить другие традиционные способы резки металлов. По сравнению с другими промышленными установками, лазерное оборудование все еще очень дорогое, несмотря на то, что в последнее время их стоимость начала снижаться. По этой причине лазерная резка металлов эффективна лишь тогда, когда другие, более доступные традиционные методы обработки материалов, не могут обеспечить ожидаемого результата.

Станок с чпу

ЧПУ – пакет программ, формирующих управляющие импульсы для электроприводов. Обеспечивает максимально возможную для данного оборудования точность выполнения.

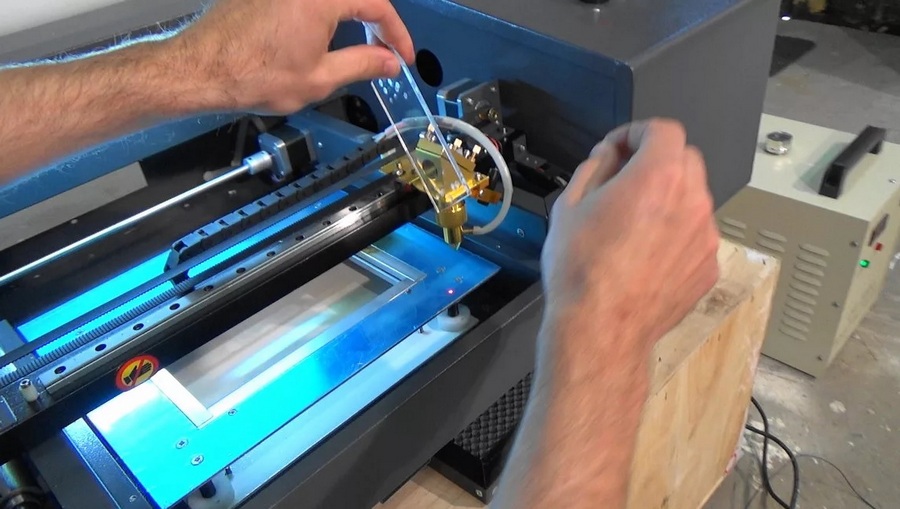

На фото изображен лазерный станок с ЧПУ управлением

Поскольку речь идет о лазерном луче, то точность резки и нанесения линий на лазерном станке с ЧПУ не знает аналогов.

Преимущество

При резке механическим инструментом часть материала уничтожается – выбирается в виде стружки и пыли. Мало того, что при этом теряется часть оргстекла, но и стружка забивается в линии резки и отверстия, тем самым значительно затрудняя работу.

Лазерный способ обработки всех этих недостатков лишен.

- Минимальная материалоемкость – толщина линии реза может составить 0,1 мм. Потери при этом исчезающе малы.

- Ни стружки, ни пыли при резке не образуется. Возможны лишь появление газообразных продуктов испарения, которые удаляются системой вентиляции.

- ЧПУ позволяет производить резку самой сложной конфигурации.

- Выбор материала не ограничен. На лазерном станке можно работать с оргстеклом минимальной толщины, и даже с такими мягкими и горючими материалами, как ткань или бумага.

- Несмотря на то что пластик деформируется под действием высокой температуры при лазерной резке, эта деформация исчезающе мала: канал воздействия настолько узкий, что не страдают даже края кромки. При лазерной резке торцы детали остаются прозрачными.

- Края сохраняются острыми. В ряде случаев это продиктовано производственной необходимостью. Чтобы получить закругленные кромки применяется специальная технология.

- Экономичность – скорость и точность раскроя многократно окупают сравнительную дороговизну процесса.

ЧПУ позволяет добиться не только высокой точности и сложности деталей, но и облегчает процесс создания макета. Готовый проект попросту загружается в память обслуживающего компьютера и при необходимости корректируется с учетом особенностей материала.

Технические характеристики

Подбор оборудования производится исходя из характеристик материала, с которым предстоит работать.

- Тип лазера – если речь идет о резке изделий, то предпочтение отдается газовым лазерам. Они могут работать в непрерывном и импульсном режиме, отличаются мощностью и узкой направленностью луча. К тому же, это наиболее доступный по стоимости и обслуживанию вариант. То же самое касается и гравировки оргстекла.

- Твердотельные лазеры, которые тоже полностью удовлетворяет требованиям, чаще используются при работе с металлами и сплавами: здесь реализуется квазинепрерывный режим излучения. Стоимость твердотельных больше.

- Мощность – при работе с оргстеклом небольшой толщины – до 12 мм, достаточно мощности лазера в 60 Вт. При увеличении мощности до 5–6 кВт возможна резка оргстекла толщиной до 50–60 мм.

- Размер рабочего стола – изменяется от 300*200 мм до 1600*900 мм.

- Тип программного оборудования – подбирается с учетом решаемой задачи. Если, например, станок используется для производства декоративной продукции, то важным является совместимость с распространенным программным обеспечением, наподобие Corel Draw, Photoshop и так далее.

- Поддерживаемые форматы – ЧПУ позволяет использовать в качестве проекта готовые изображения и рисунки. Соответственно, выбранное ПО должно поддерживать форматы: plt, dst, dxf, bmp, ai, hpgl и так далее.

Как пользоваться?

- На первом этапе создается макет будущей продукции и загружается в память устройства. Затем настраиваются необходимые параметры для конкретного изделия.

- На рабочем столе закрепляется материал.

- Все дальнейшие действия выполняются без участия оператора. Газолазерная головка, с помощью высокоточных сервоприводов, перемещается согласно заданной программе. Технологический газ подается соосно с режущим лучом, предотвращая опасность возгорания и удаляя продукты испарения и распада.

- Все газообразные продукты выводятся вытяжкой.

Требования к файлам для заказа услуг

- Файлы принимаются в формате *.dxf.

- Чертеж должен быть в реальном масштабе 1:1.

- Удалите неиспользуемую геометрию.

- Все контуры должны быть замкнуты.

- Перенесите все линии в один слой.

- Преобразуйте сплайны и эллипсы в полилинии.

- Избавьтесь от двойных и наложенных линий.

- Линии должны быть нулевой толщины.

- Никаких других типов линий, кроме сплошной.

- Неподготовленный файл высылается обратно с кратким описанием недочетов.

- Возможна правка файлов инженером за дополнительную плату (1000 руб/час) .

- Если для Вас очень важна точность при изготовлении сборных конструкций, учитывайте, что толщина луча составляет от 0,15 мм до 0,3 мм, в зависимости от толщины материала.

- Максимальное рабочее поле станка 3000 на 1500, технологический отступ по периметру листа размером 10 мм

Посмотреть все требования

Что лучше — резка металла лазером или плазмой

Плазменная резка отличается от лазерной тем, что проплавление металла производится при помощи плазменной дуги, в то время как плазменная струя удаляет расплав. Резку плазмой применяют для обработки тонколистового металла, однако экономически целесообразно использовать для толстых поверхностей: меди (до 80 мм), чугуна (до 90 мм), алюминия (до 120 мм), сталей (до 150 мм). Хорошее качество отверстий гарантировано в случае, если их диаметр будет не меньше диаметра поверхности, разрезаемого плазмой. Нижние кромки отверстий, как правило, меньше верхних. Поверхность реза конусная и составляет от 3 до 10 градусов.

Эксплуатация лазера имеет наибольшую эффективность при нарезке стали толщиной до 6 мм. Сфокусированное лазерное излучение производит качественные узкие резы, диаметр произведенных отверстий в нижней части имеют несколько больший размер, чем в верхней. Отклонение кромки реза от заданных параметров – около 0,5 градуса.

Выбирая между плазмой и лазером, стоит ориентироваться прежде всего на тип и толщину материала, подлежащего обработке. Кроме этого, стоит учесть, что лазерное оборудование имеет большую цену, однако при необходимости вырезания большого количества отверстий в детали часовая стоимость использования плазменного станка выше.

Особенности обработки различных видов металла лазером

1. Лазерная обработка алюминия.

Алюминиевые заготовки обрабатываются по заданному автоматизированному шаблону. На начальном этапе в программу загружаются исходные данные – электронные чертежи будущей детали. К выполнению этого процесса не привлекаются узкие специалисты. С помощью компьютера рассчитывается наиболее рациональное расположение формы детали на металлическом листе. Процент излишков сведен к минимуму.

Резка стали и деревообработка являются наиболее востребованными технологиями в промышленном производстве.

В сфокусированную на заготовке точку вместе с лазерным лучом подается поток воздуха, который увеличивает энергию излучения, удаляет продукты плавления и шлаки.

Алюминий – мягкий материал, обладающий высокой теплопроводностью. Он быстро поглощает тепловую энергию лазера. Для многих небольших производственных цехов это свойство металла является проблемой, так как для работы с ним необходим мощный лазер.

Особенности обработки алюминия лазером:

- невысокая производственная скорость, так как высокоскоростные установки не обеспечивают необходимый контроль деформации заготовки;

- отсутствует прямой контакт с материалом в процессе всей операции, лазерный луч прожигает поверхность алюминиевого листа;

- продувная зона обеспечивает полную очистку контура;

- при правильно загруженном чертеже автоматизированная установка позволяет изготовить детали самой сложной формы;

- при работе с алюминием ошибки исключены, система ЧПУ полностью контролирует весь технологический процесс.

При обработке мягкого металла лазером к крепежным элементам предъявляются особые требования, это особенно актуально для устаревших лазерных установок. Для лазерной резки не требуется закрепление заготовок – деталь кладется на координатный стол, а лазерная установка автоматически выполняет все операции в соответствии с введенными данными, загруженными электронным чертежом.

2. Обработка нержавеющей стали.

Нержавеющая сталь обладает высокой сопротивляемостью к любому виду физического и энергетического воздействия. Поэтому обработка этого сплава является непростым энергозатратным процессом.

Особенности обработки нержавеющей стали лазером:

- Раскрой материала осуществляется бесконтактным способом, в результате этого полностью исключается даже самая незначительная деформация деталей.

- Даже при высокой сопротивляемости материала отсутствует фактор погрешности.

- При лазерной резке листовой стали не образуются дефекты, такие как: заусеницы, отслоение краев, заусениц, деформация кромки края.

- Сокращение временных затрат, следовательно, и снижение стоимости выполнения работ.

- Показатель мощности лазерного оборудования не должен иметь каких-либо ограничений по толщине материала или заготовок. Раскрой любого стального листа осуществляется равномерно, в соответствии с электронным чертежом.

Основным преимуществом обработки нержавеющей стали лазером является высокое качество деталей и длительный период их эксплуатации.

Нержавеющая сталь устойчива к коррозии и процессам окисления. Лазер нисколько не снижает физические характеристики нержавеющих сплавов.

3. Обработка лазером меди и латуни.

Чтобы обеспечить правильный раскрой листов меди, необходимо выставить правильные параметры установки ЧПУ, именно от этого будет зависеть качество изготовленных деталей. Резка выполняется на низких скоростях и при максимальной мощности лазера. Несоблюдение технологических правил отразится на конечном результате – нарушится структурная целостность заготовки, произойдет деформация кромок.

Для лазерной резки латуни нет необходимости в особой настройке программы, достаточно выставить стандартные параметры ЧПУ. Лазерная технология гарантирует изготовление деталей высокого качества. В процессе обработки металла лазером не нарушаются физические свойства материала, исключается деформация изделий и образование дефектов. Подобную резку можно по праву назвать современной технологией ювелирной металлообработки.

Некоторые нюансы настройки аппарата

Всегда необходимо помнить, что лазерная установка является сложнотехническим оборудованием, поэтому ее настройка должна быть крайне точной. Настройку проводят по световому лучу и на время данной процедуры рабочий элемент заменяют обычной лазерной указкой. Процедура будет включать в себя следующие шаги:

- Корректировка лазерной трубки – на основное зеркало наклеивают прозрачную липкую ленту, а само положение трубки устанавливается таким образом, чтобы луч попал непосредственно в его центр;

- Затем скотч наклеивают на второе зеркало, а основное регулируют. По итогу метка лазерной указки должна всегда находится в центре, вне зависимости от расстояния. Направление луча меняется посредством поворота винтов;

- Далее скотчем оклеивают третье зеркало и повторяется вышеописанная процедура, но только для второго оптического элемента;

- Третье зеркало настраивается посредством размещения «цели» на рабочем столе. При этом, размер пятна должен соответствовать размеру выходного сопла. Регулировка также производится с помощью винтов.

Устройство и принцип работы

Лазерный станок предназначен для гравировки и резки металлических изделий. Конструктивно состоит из следующих узлов:

- систем излучения, преобразования;

- излучателя с резонаторами;

- управляющей системы;

- органов управления;

- узла, перемещающего лазер над рабочей поверхностью.

Конструкция зависит от типов оборудования:

- газовые — оснащаются системой накачки инертных газов (неон, гелий), стеклянной колбой с излучающей трубкой;

- твердотельные, устанавливаются лампы накачки, импульсные лампы, рабочее тело (рубин) система зеркал (отражающие, полупрозрачные);

- газодинамические — предусмотрено сопло для ускорения газов, системы охлаждения;

Плотность пучка составляет 100 МВт/см2. При облучении поверхности заготовки происходит её быстрый разогрев, плавление. За счёт теплопроводности луч способен проникать вглубь металла. В зоне нагрева при достижении температуры кипения происходит его испарение.

Сущность процесса

В станках, предназначенных для лазерной резки металлов, основным режущим инструментом является луч лазера, который очень просто своими руками сфокусировать на практически любой поверхности.

Разрушение металла под воздействием лазерного луча происходит из-за высокой плотности энергии, поступающей от него на саму поверхность.

Этого удается добиться за счет некоторых уникальных свойств такого луча.

В первую очередь, он обладает монохроматичностью, а это значит, что показатели частоты и длины волны всегда имеют постоянные показатели.

Кроме этого, луч от лазера можно сконцентрировать даже на небольшом участке обрабатываемой поверхности.

Также лазерный луч обладает когерентностью, а это означает, что его мощностные показатели увеличиваются в десятки раз благодаря резонансу, вызванному некоторыми типами колебаний.

В рабочей зоне луча данного типа осуществляется нагрев поверхности до той температуры, при которой металл начинает плавиться.

В течение короткого промежутка времени плавление металла возрастает и начинается перемещение фазы непосредственно самого плавления в толщу металла.

Резка металла на лазерном оборудовании может осуществляться по двум раздельным схемам, а именно, путем испарения и за счет плавления.

Процесс испарения обуславливается достаточно высокими затратами энергии, а это напрямую влияет на увеличение затрат и не всегда целесообразно.

Также при помощи испарения разрезать толстый лист металла достаточно проблематично, а поэтому данный метод чаще всего применяется для обработки тонкой стали.

Наибольшей популярностью пользуется методика резки металлических поверхностей путем плавления.

В этом случае, чтобы снизить затраты на эксплуатацию станка, увеличить его производительность и работать с толстыми металлами, в рабочий процесс дополнительно вводят специальный газовый состав, а это уже несколько другая технология.

Видео:

За счет введения в процесс резки на станках лазерного типа газовой смеси, удается улучшить показатель окисляемости металла, увеличить добавочную теплоту, а также избежать появления на кромках налета.

В некоторых случаях станки для лазерной резки используют, в том числе, и для гравировки металлической поверхности по заданным параметрам.

Купить такое оборудование — это значит перейти на совершенно новый уровень в обработке металлических поверхностей своими руками.

3 Что представляет собой станок (установка, оборудование) для лазерной резки металла?

В настоящее время видов лазерных установок, обладающих достаточными показателями мощности для работы с металлическими листами и изделиями, имеется немало. Их принято делить на три типа:

- Газовые. Могут быть с поперечной либо с продольной прокачкой смеси газов (чистых газов – гелий, азот, углекислый газ), применяемых в качестве рабочего тела. Принцип работы данных лазеров такой: газовая композиция через специальную трубку прокачивается под действием насоса, а электроразряд для ее накачки обеспечивают атомы газа, находящиеся в энергетически активном состоянии. Достаточно мощными и при этом компактными лазерами являются углекислотные щелевидные установки. Они признаются самыми простыми и эффективными в работе.

- Твердотельные. В их конструкции обязательно имеется лампа накачки, без которой на рабочее тело невозможно будет передать требуемое излучение. Рабочим телом при этом выступает стержень (в промышленном оборудовании его обычно делают из высокочистого искусственного рубина, легированного неодимом иттриевого граната или из специального неодимового стекла). Как правило, твердотельные станки функционируют в импульсном режиме, но при необходимости их можно настроить и на непрерывную работу.

- Газодинамические. Похожи на газовые установки (по сути, являются их разновидностью), но в них газ требуется нагревать до 2–3 тысяч градусов, после чего пропускать через специальное сопло на сверхзвуковой скорости, а затем охлаждать. Весь процесс из-за множества операций получается дорогостоящим и сложным, поэтому газодинамическое оборудование используется крайне редко.

В конструкции любого станка для резки лазером предусмотрено наличие:

- комплекса образования и передачи газа и излучения (в его составе – сопло, механизм подачи газа, поворотные зеркала, юстировочный лазер, система фокусировки, оптический затвор, механизм стабилизации зазора и фокальной поверхности и другие элементы);

- излучателя с зеркалами резонатора, активной средой, элементами комплекса накачки и устройством модуляции, если таковое необходимо для работы установки;

- автоматической системы управления с рядом подсистем, которые управляют и контролируют все параметры станка;

- координатного устройства, необходимого для перемещения в пространстве детали и луча лазера.

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Охлаждение и потребление энергии

Сам лазер, а также его оптика, включая фокусирующие линзы, требуют охлаждения. В зависимости от модели установки и ее размера, избыточное тепло может отводиться посредством воздушного обдува или теплоносителей. Часто в роли теплоносителя выступает вода, которая проходит через холодильную установку или теплообменник.

Сам лазер, а также его оптика, включая фокусирующие линзы, требуют охлаждения. В зависимости от модели установки и ее размера, избыточное тепло может отводиться посредством воздушного обдува или теплоносителей. Часто в роли теплоносителя выступает вода, которая проходит через холодильную установку или теплообменник.

Что же касается потребления энергии, то эффективность лазеров, используемых в производстве, составляет 5−15 процентов. Эффективность и энергопотребление зависят от следующих факторов:

- выходной мощности установки;

- рабочих параметров лазера;

- соответствия лазеру тому или иному типу работы.

Когда определяется целесообразность применения того или иного оборудования, нужно учитывать и его стоимость, а также стоимость его обслуживания и содержания. В настоящее время эксплуатационные издержки оптоволоконного оборудования составляют половину стоимости издержек углекислотного лазера.

А вот затрачиваемая мощность для осуществления резки зависит от следующих факторов:

- скорости работы;

- среды обработки;

- толщины материала;

- его типа.

Основные значимые параметры при выборе лазерного аппарата

Современные производители постоянно и активно трудятся над модернизацией и удешевлением имеющихся технологий, поэтому рынок перманентно пополняется новыми образцами

Исходя из необходимых задач, при выборе агрегата следует обратить пристальное внимание на следующие факторы:

- Объемы производства – домашние единичное использование или же существует нужда в промышленных масштабах;

- Габариты станка – все зависит от размеров имеющихся помещений;

- Основной вид будущих материалов – для металла и пластика подойдут оптоволоконные лазеры, а для ткани и бумаги, резины и дерева обычно используют углекислотные модели;

- Характеристики излучателя – мощность будет указывать на скорость работы;

- Возможность передвижения рабочего стола – от данного параметра будет зависеть толщина обрабатываемых заготовок;

- Число головок для резки – наличие более одной головки означает повышение производительности. Для гравировочного станка их необходимо минимум две;

- Оснащенность видео- фотокамерой – с ее помощью легче всего передать необходимое изображение в операционную программу аппарата;

- Рулонный механизм подачи – оснащение им понадобится, если предполагается работа с материалами, которые можно скатать в рулон (бумага, ткань и т.п.);

- Дополнительные аксессуары – сюда могут входить дополнительная поверхность стола, устройство внешнего охлаждения, устройство для поворота, возможность замены лазерной трубки на элемент большей мощности и т. д.

Технология лазерной резки металлов

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

https://www.youtube.com/watch?v=aIE7DBgFNjc

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

![Лазерная резка алюминия [технология и методы]](http://mehanik35.ru/wp-content/uploads/1/0/7/1074717a1356234279db7825a5c5d56c.jpeg)

![Ручная плазменная резка [аппараты, оборудование, видео]](http://mehanik35.ru/wp-content/uploads/9/2/d/92d339a90f9f60677e48558264114aa3.jpeg)