Расчет зубчатого колеса

Он всегда ведется в составе расчета конкретной зубчатой передачи. Исходными данными для него обычно являются мощность (или крутящий момент), угловые скорости (или скорость одного вала и передаточное число), условия работы (характер нагрузки) и срок службы передачи.

Дальнейший порядок относится к закрытой цилиндрической прямозубой передаче.

1. Определение передаточного числа u.

2. Выбор материалов колес в зависимости от условий работы, назначение термообработки и значения твердости рабочих поверхностей зубьев.

3. Расчет зубьев передачи на изгиб.

4. Расчет зубьев передачи на контактную прочность (прочности контактирующих поверхностей зубьев).

5. Определение межосевого расстояния aW из условия контактной прочности и округление его значения до стандартного.

6. Задание модуля из соотношения m = (0,01 — 0,02) х aW и округление его значения до ближайшего стандартного. При этом в силовых передачах желательно иметь m ≥1,5 – 2 мм.

7. Определение суммарного числа зубьев передачи, числа зубьев шестерни и колеса.

8. Выбор коэффициентов формы зубьев для шестерни и колеса.

9. Проверка прочности зубьев по напряжениям изгиба.

10. Проведение геометрического расчета передачи.

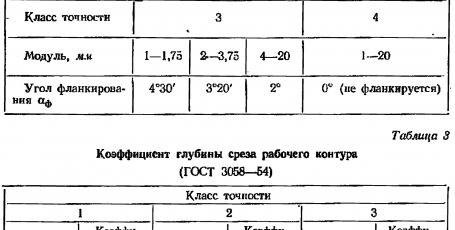

11. Определение окружной скорости колеса и назначение соответствующей точности зацепления.

Расчет зубчатого колеса в составе открытой зубчатой передачи несколько отличается от приведенного, но в основном последовательность его такая же.

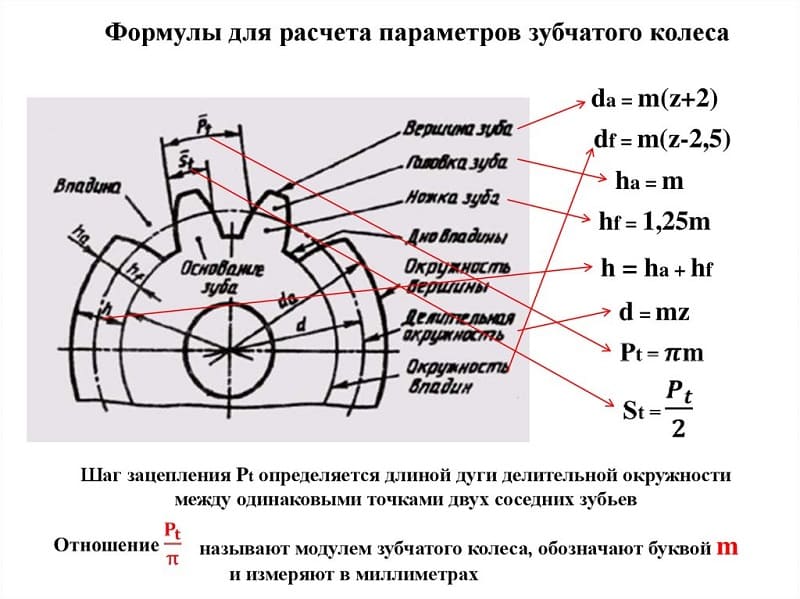

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

Читать также: Измерение твердости металла по бринеллю

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

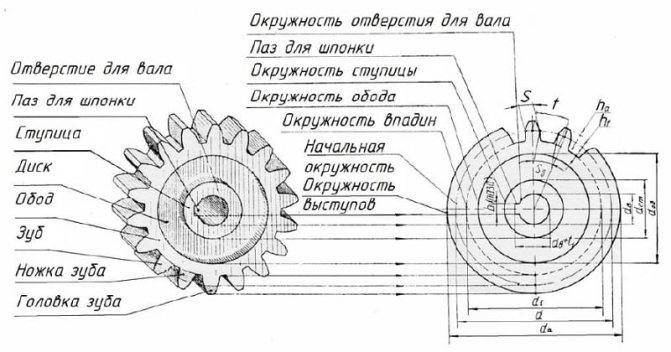

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

что соответствует формуле:

и если выполнить подстановку, то получим:

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Способы изготовления зубчатых колес

В сфере производства сменных зубчатых колес очень важно выбрать наиболее эффективный и точный метод обработки и инструмент для зубчатых колес. Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен

При точении твердых деталей важна хорошая чистовая обработка поверхности

Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности.

Процесс обработки зубчатых колес существенно изменится из-за электронной мобильности, новой конструкции трансмиссии и необходимости быть одновременно гибким и производительным

Основное внимание будет уделено обычным традиционным зубчатым станкам, и вместо этого нормой станет многозадачная обработка зубчатых деталей

Традиционный метод изготовления большого объема зубчатых колес, а именно фрезерование зубчатых колес, требует станков и инструментов, специфичных для производства зубчатых колес и во многих случаях даже для размера самого зубчатого колеса.

Зубофрезерные работы — это процесс изготовления зубчатых колес, при котором зубья зубчатых колес образуются посредством серии надрезов с помощью косозубого режущего инструмента. Фреза и заготовка шестерни вращаются без остановки, пока не будут срезаны все зубья. Зубофрезерование возможно только для внешних шестерен.

Преимущества:

- Сниженная общая стоимость зубчатого колеса по сравнению с инструментами из быстрорежущей стали.

- Высокая скорость резания.

- Увеличенный срок службы инструмента.

- Никаких дополнительных затрат.

Нарезание

Во время производственного процесса зубчатое колесо нарезается. Это процесс механической обработки для создания зубчатого колеса. Методы нарезания зубчатых колес включают: протяжку, зубофрезеровку, фрезерование, формовку и шлифование.

Протяжка в основном используется для изготовления шлицевых или очень больших шестерен. Следующий этап – зубофрезерование. Для этого используется специальное оборудование, называемое фрезерным станком. Этот процесс позволяет производить множество типов зубчатых колес, включая прямозубые, шлицевые, червячные и косозубые.

Другой процесс зубонарезания — это фрезерование, которое является не только одним из начальных процессов, но и одной из самых важных методик. Здесь используется фрезерный станок и фасонная фреза, которая пропускается через заготовку зубчатого колеса, чтобы сформировать зазор между зубьями. Одним из основных преимуществ зубофрезерования является то, что с его помощью можно изготавливать зубчатые колеса практически любого типа.

Наконец, есть процесс чистовой обработки и шлифования, когда нарезанное зубчатое колесо завершается притиркой, стружкой, полировкой, хонингованием или шлифованием.

Точное нарезание позволяет производить высококачественные зубчатые колеса для сельскохозяйственной, автомобильной, производственной и других отраслей.

Накатывание

Это способ создания зубьев колеса пластическим деформированием, который проводится с помощью специального инструмента при взаимном обкатывании его с заготовкой.

Модуль — коническое колесо

|

К геометрии конических передач. |

Модуль конического колеса меняется по длине зуба. За основной принимают окружной модуль на внешнем торце mte, который удобно измерять.

|

Рекомендуемые основные параметры конических передач. |

Полученные значения модулей конических колес не округляют до стандартных, так как одним и тем же режущим инструментом можно нарезать колеса с различными модулями, лежащими в некотором непрерывном интервале значений. Принимать внешний окружной модуль меньше 1 5 мм нежелательно.

Высота зуба, шаг и модуль конического колеса переменны по длине зуба. Они максимальны на наружном дополнительном конусе и минимальны на внутреннем. По стандарту выбирают максимальный модуль т /, который определяет размеры зуба на развертке наружного дополнительного конуса.

Высота зуба, шаг и модуль конического колеса переменны по длине зуба. Они максимальны на наружном дополнительном конусе и минимальны на внутреннем. Для удобства измерения размеры конических колес принято определять по наружному торцу зуба, образованному наружным дополнительным конусом.

Метод предусматривает нарезание одной червячной фрезой определенного модуля конических колес с любым числом зубьев. Благодаря этому метод отличается универсальностью и находит применение в мелкосерийном производстве.

ГОСТа 9563 — 60; однако округление модуля конических колес не так существенно, как цилиндрических, так как здесь применение нестандартного модуля не вызывает необходимости в специальном зуборезном инструменте.

Номинальный модуль резца т0 и угол профиля ос0 могут не совпадать с параметрами тип нарезаемого колеса, так как получение необходимого угла профиля а на делительном конусе может быть обеспечено настройкой станка, а модуль конического колеса может быть нестандартным и дробным.

Значение модуля для конических и цилиндрических зубчатых колес одинаково. Модуль конических колес с пропорционально понижающейся высотой зуба определяется по внешнему диаметру в торцовом сечении, который принято называть окружным модулем tnt. При расчете конических колес с прямыми и криволинейными зубьями, в отличие от цилиндрических колес, полученный расчетным путем модуль можно не округлять до ближайшего стандартного значения.

|

Значение радиусов для профиля зуба при т мм. |

Чертежи разрезов выполняются с соблюдением условностей изображения зубчатых колес в разрезах ( см. ГОСТ 3455 — 59, ГОСТ 3460 — 59, ГОСТ 9250 — 59), причем, если секущая плоскость проходит по зубу, то последний не штрихуется. Модуль конического колеса определяется измерением наибольшей высоты зуба ( фиг.

У конических колес одна и та же пара зубострогальных резцов формирует зуб по всей его длине, несмотря на то, что размеры зуба плавно уменьшаются по мере приближения к вершине конуса и в различных сечениях колеса модуль различен. Строгого соответствия номинального модуля резцов модулю нарезаемого колеса не требуется, допустимы отклонения в определенном диапазоне. Поэтому ряд модулей конических колес не регламентирован, внешний модуль может быть нестандартным и дробным.

Как и у цилиндрических колес, шаг и модуль плоского колеса переносятся в процессе нарезания по методу обкатывания с инструмента на начальный конус нарезаемого колеса. Для конических колес не делают различия между начальным и делительным конусами. Так как значение шага зависит от расстояния поперечного сечения колеса до вершины делительного конуса, то под шагом и модулем конического колеса подразумевают шаг pte и модуль те на делительной окружности его внешнего торца.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

https://youtube.com/watch?v=KbjmqvPM-1c

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Модуль конической шестерни

Этот тип зубчатых колес имеет различные разновидности, которые между собой отличаются конфигурацией линий зубцов: прямые, криволинейные, тангенциальные, круговые элементы. Подобные детали используются в агрегатах для трансформации движения механизма посредством передачи эффекта движения с одного на другой вал. К примеру, в дифференциалах автомобилей при трансформации крутящего момента с силового агрегата на колеса.

Конические шестерни по модулю и количеству зубьев подразделяются следующим образом:

- Рейковая конструкция отличается бесконечным радиусом делительной части окружности. В результате такие элементы представляют собой параллельные линии с эвольвентным профилем. Эта характеристика максимально важна при производстве зубчатых колес. С рейкой передача называется реечной либо кремальерой. Этот вид применяется для трансформации оборотов в поступательное вращение и наоборот. Основная сфера применения — железнодорожный транспорт.

- Колесо типа звезда. Оно используется в большинстве цепных передач, что позволяет совмещать ее с гибкой деталью, служащей для передачи механического воздействия.

- Диаметр шестерни по количеству зубьев и модули в коронном исполнении — особый вид рабочих колес. Зубцы в этой версии располагаются непосредственно на боковой поверхности. Эта деталь функционирует в агрегации с прямозубым или барабанным аналогом, включающим в конструкцию специальные стержни. Подобный узел используется в механизмах башенных часов.

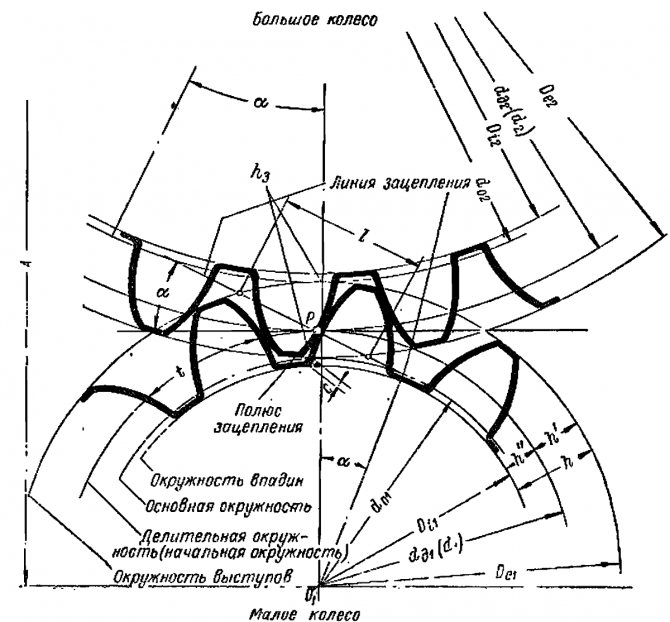

Обозначения для расчёта шестерней по формулам.

К вашему вниманию все обозначения какие вам понадобятся для расчета по формулам параметров шестерней. В данной таблице представлены основные обозначения параметров цилиндрических зубчатых колес:

- Высота зуба (полная).

- Высота головки зуба от окружности выступов до делительной окружности.

- Высота ножки зуба от делитель-ной окружности до окружности впадин.

- Глубина замера толщины зуба.

- Глубина захода зубьев, равная сумме высот головок зубьев (рабочая высота зуба).

- Диаметр начальной окружности.

- Диаметр делительной окружности.

- Диаметр основной окружности.

- Диаметр окружности выступов.

- Диаметр окружности впадин.

- Длина зацепления.

- Зазор радиальный в зубчатой паре.

- Зазор боковой в зубчатой паре.

- Зазор боковой в торцовом сечении.

- Зазор боковой в нормальном сечении.

- Коэффициент сдвига осей.

- Коэффициент высоты зуба инструмента (исходного контура).

- Коэффициент высоты зуба инструмента по отношению к модулю в нормальном, сечении.

- Коэффициент высоты зуба инструмента по отношению к модулю в торцовом сечении.

- Коэффициент сдвига исходного контура (инструмента).

- Коэффициент сдвига исходного контура (инструмента) минимальный при котором нет подрезания.

- Коэффициент сдвига исходного контура максимальный.

- Коэффициент сдвига исходного контура (инструмента) при заостренных зубьях.

- Коэффициент перекрытия.

- Коэффициент перекрытия в торцовой плоскости для косозубых колес.

- Модуль торцовый.

- Модуль нормальный.

- Межцентровое (межосевое) расстояние сцепляющейся пары колес.

- Межцентровое расстояние фаузацепления .

- Питч диаметральный.

- Питч окружной.

- Половина угловой толщины зуба на делительной окружности.

- Разность сдвигов—разность коэффициентов коррекции при внутреннем зацеплении.

- Сумма сдвигов исходного контура.

- Сумма коэффициентов коррекции сцепляющихся колес.

- Сумма чисел зубьев сцепляющихся колес при внутреннем зацеплении.

- Сумма чисел зубьев сцепляющихся колес при наружном зацеплении.

- Толщина зуба номинальная по хорде делительной окружности.

- Толщина зуба по дуге делительной окружности номинальная (без обязательного утонения) — для прямозубых колес.

- Толщина зуба номинальная по постоянной хорде для прямозубых колес.

- Толщина зуба номинальная по постоянной хорде для косозубых колес в нормальном сечении.

- Толщина зуба номинальная по постоянной хорде для косозубых колес в торцовом сечении.

- Толщина зуба по дуге окружности выступов.

- Толщина, зуба по постоянной хорде верхний предельный размер.

- Толщина зубьев по общей нормали для прямозубых колес .

- Толщина зубьев по общей нормали для прямозубых колес (или реек) — верхний предельный размер.

- Толщина зубьев по общей нормали для косозубых колес в нормальном сечении.

- Толщина зубьев по общей нормали для косозубых колес в нормальном сечении — верхний предельный размер.

- Угол зацепления пары колес.

- Угол зацепления косозубых колес в торцовом сечении.

- Угол инструмента профильный (исходного контура).

- Угол инструмента в нормальном сечении профильный.

- Угол инструмента в,торцовом сечении профильный.

- Угол наклона зубьев на основном цилиндре.

- Угол наклона зубьев на делительном цилиндре.

- Число зубьев.

- Число зубьев колеса, свободного от подрезания, минимальное.

- Число зубьев колеса практически допускаемое минимальное.

- Число зубьев, охватываемых размером.

- Шаг по делительной окружности.

- Шаг основной.

- Шаг торцовый.

- Шаг нормальный.

- Ширина зубчатого венца.

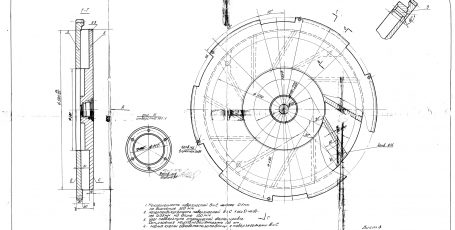

Заказ: Шестерня, диск. Модуль шесть.

Предыдущая запись

Исходный контур зубчатых колёс.

Следующая запись

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Винтовые, круговые, секторные версии

Модуль шестерни винтового типа представляет собой цилиндр с зубцами, которые размещены по винтовому направлению. Подобные элементы устанавливаются на непересекающиеся валы, расположенные перпендикулярно по отношению друг к другу. Угол совмещения составляет 90 градусов.

Секторное зубчатое колесо — часть любой шестерни, применяемая в передачах, где не нужно вращение основного элемента на полный оборот. Такая деталь дает возможность сэкономить ценное пространство в размерах полноценного аналога.

Шестерни по модулю и количеству зубьев с круговым расположением отличаются контактным соприкосновением в одной точке зацепления, расположенной параллельно основным осям. Второе название механизма — передача Новикова. Она обеспечивает хорошие ходовые характеристики, плавную и бесшумную работу, повышенную зацепляющую способность. При этом коэффициент полезного действия таких деталей немного ниже аналогов, а процесс изготовления существенно сложнее. Указанные детали имеют значительно ограниченную отрасль эксплуатации ввиду своих особенностей.

Как обозначается точность изготовления зубчатых колес

При изготовлении любые их виды имеют ряд погрешностей, среди которых выделяют четыре основные:

- кинематическую погрешность, связанную в основном с радиальным биением зубчатых венцов;

- погрешность плавности работы, вызываемую отклонениями шага и профиля зубьев;

- погрешность контакта зубьев в передаче, которая характеризует полноту прилегания их поверхностей в зацеплении;

- боковой зазор между неработающими поверхностями зубьев.

Для контроля первых трех погрешностей стандартами установлены специальные показатели – степени точности от 1 до 12, причем точность изготовления увеличивается с уменьшением показателя. Для контроля четвертой погрешности изготовления имеются два показателя:

- вид сопряжения зубчатых колес – обозначается литерами A, B, C, D, E, H;

- допуск на боковой зазор – обозначается литерами x, y, z, a, b, c, d, e, h.

Для обоих показателей бокового зазора обозначения даны в порядке убывания его величины и допуска на него.

Условно точность зубчатых колес обозначается двумя способами. Если степень точности по первым трем погрешностям одинакова, то ставится один общий для них численный показатель степени точности, за которыми стоят литеры обозначения вида сопряжения и допуска на боковой зазор. Например:

8-Ас ГОСТ 1643 – 81.

Если точности по первым трем погрешностям разные, то в обозначении ставятся три численных показателя последовательно. Например:

5-4-3-Са ГОСТ 1643 – 81.

Характеристики и применение

Зубья шестеренки находятся в радиальных плоскостях. Линия контакта прямозубых цилиндрических шестерней параллельна оси вращения.

В зависимости от необходимых нагрузочных характеристик и точности передаваемого вращения, подбирается модуль (расстояние между центрами зубов) от 1 до 6.

Используется в подвижных частях механизмов соместно с зубчатой рейкой.

Цилиндрическая зубчатая передача применяется во всех типах автоматических ворот, конвейерных линиях с повышенной нагрузкой, 3D принтерах, станках ЧПУ и многом другом.

Параметры модуля шестерни

Рассматриваемая характеристика обозначается литерой m, указывает на прочность зубчатых передач. Единица измеряется в миллиметрах (чем выше нагрузка на передачу, тем больше модульное значение). В расчете параметра используются следующие показатели:

- диаметр делительной окружности;

- шаг и число зубьев;

- эвольвент (диаметр основной окружности);

- аналогичная характеристика впадин темной шестеренки;

- высота зуба темного и светлого колеса.

В машиностроительной отрасли расчеты ведутся по стандартным значениям для удобства изготовления и замены шестерен с числами от 1-го до 50-ти.

Что такое модуль на чертеже?

Модуль — это унифицированный элемент любых систем, состоящий из взаимозаменяемого комплекса деталей массового производства. Чертеж модуля выполняется на основании ГОСТ 2.109-73 — единая система конструкторской документации (ЕСКД).