Изготовление шестерен и зубчатых колес в Самаре

Изготовление зубчатых колес – сложный многооперационный процесс, требующий применения специального оборудования. Специфика выполнения операций подразумевает комплексный подход, ведь все этапы, из которых состоит изготовление зубчатых колес, тесно взаимосвязаны, начиная с проектирования и заканчивая техническим контролем готового изделия. Именно от качества выполнения отдельных операций зависит надежная и безопасная работа зубчатого колеса и срок его эксплуатации. Только в заводских условиях возможно точное соблюдение всех параметров производственного процесса.

В соответствии с конструктивными особенностями зубчатые колеса могут быть:

- коническими:

- венцовыми;

- со ступицей;

- с валиком;

- цилиндрическими:

- одновенцовыми;

- многовенцовыми.

Цилиндрические зубчатые колеса изготавливаются:

- с косыми зубьями;

- с прямыми зубьями;

- с шевронными зубьями.

Для плавного и надежного зацепления зубчатое колесо должно иметь не менее 6 зубьев – шестерня. В обиходе это название закрепилось для всех зубчатых колес.

Изготовление шестерен осуществляется из:

- углеродистых сталей;

- хромистых сталей;

- легированных сталей (для высоконагруженных шестерен);

- некоторых марок чугуна.

Производство зубчатых колес начинается с формирования заготовки. Форма, размер будущего колеса и материал изготовления определяют метод его изготовления. Наиболее экономными и менее затратными являются холодная и горячая штамповка, горячая высадка, литье, горячая накатка, вырубка, порошковая металлургия.

Следующий этап изготовления шестерен – нарезка зубьев на заготовке обкаткой или копированием. Ввиду низкой производительности и погрешностей при нарезке методом копирования, в крупносерийном производстве предпочтение отдается методу обкатки. Нарезка обкаткой может выполняться долбяком, червячной фрезой, зубчатыми валками, резцом на зубострогальных, зубодолбежных и универсально-фрезерных станках. Технические характеристики станков позволяют нарезать внутренние и наружные зубья колес, прямые и косые зубья с открытым и закрытым венцом, зубчатые рейки.

При изготовлении шестерен крупных и средних размеров нарезка зубьев производится после запрессовки заготовки вместе с валом. После нарезки зубьев выполняется притирка поверхности на зубопритирочных станках и закалка ТВЧ или в специальных закалочных печах и шлифовка.

Зубошлифование и зубохонингование – операции финишной обработки в производстве шестерен, предназначенные для формирования окончательного вида поверхности изделий. При необходимости на зубчатых колесах нарезают шпоночные канавки или шлицы. Точная нарезка, шлифование и притирка конических зубьев колес, наиболее сложного и трудоемкого процесса, выполняется на специальном оборудовании с ЧПУ.

Для контроля соответствия параметров шестерен применяются специальные приборы: кромочные и оптические штангензубомеры. Из-за высоких требований к качеству изделий производство зубчатых колес может осуществляться с цементацией их рабочих поверхностей. Благодаря цементации достигается необходимая степень упрочнения изделий и регулируется степень их деформации.

Российские предприятия, представленные в каталоге, оснащены современным высококлассным оборудованием известных зарубежных марок, которое позволяет предлагать качественное изготовление шестерен в Самаре любых партий. Автоматизация производства способствует повышению производительности и снижению себестоимости изделий. Изготовление зубчатых колес осуществляется в соответствии с ГОСТами и ОСТами. Производство шестерен может выполняться по чертежам или образцам заказчика.

Удобная система поиска на сайте позволит быстро и без особых усилий найти предприятие, предлагающее профессиональное изготовление зубчатых колес в Самаре.

Закалка зубьев.

Закалка зубьев может быть объемной, осуществляемой в воде или масле, и поверхностной, осуществляемой для зубчатых колес малых и средних размеров токами высокой частоты (ТВЧ), а для крупных зубчатых колес — с нагревом ацетиленовым пламенем. Недостатками объемной закалки являются повышение коробления зубьев и понижение вязкости их сердцевины, вызывающее уменьшение прочности зубьев на изгиб при действии ударных нагрузок. Поэтому объемная закалка во многих случаях заменяется поверхностной закалкой, цементацией, азотированием и цианированием.

Зубчатые колеса с повышенной твердостью рабочих поверхностей зубьев изготовляют:

- закаленные — из углеродистых и легированных сталей со средним содержанием углерода (45, 35Х, 40Х, 40ХН, ЗОХНЗА, 40ХН2МА и т. п.);

- цементированные — из углеродистых и легированных сталей с низким содержанием углерода (15, 20, 15Х, 20Х, 12ХНЗА, 15ХФ, 18ХГТ, 18Х2Н4А и т.п.);

- азотированные — из легированных сталей 38Х2Ю, 38Х2МЮА;

- цианированные — из среднеуглеродистых сталей.

Зубчатые колеса из чугуна.

Чугуны применяют для изготовления крупногабаритных зубчатых колес тихоходных и в особенности открытых передач, где они могут работать при бедной смазке, так как чугунные зубья сравнительно хорошо сопротивляются заеданию. Основной недостаток обычных серых чугунов — их пониженная прочность, особенно при ударных нагрузках. Но чугунные зубья сравнительно хорошо сопротивляются выкрашиванию, чугунные зубчатые колеса легче отливать, и они значительно дешевле зубчатых колес из стального литья. Поэтому высокопрочные чугуны широко применяют вместо стального литья для изготовления зубчатых колес закрытых передач. Чугунные зубчатые колеса изготовляют из серого чугуна СЧ21, СЧ24, модифицированного чугуна СЧ25, СЧ30, СЧ35, а также из высокопрочного чугуна всех стандартных марок. Для неответственных зубчатых колес применяют серый чугун СЧ15 и СЧ18.

Изготовление конических зубчатых колес

Главными элементами конической передачи являются зубчатые колеса — ведущее и ведомое. Они изготавливаются, преимущественно, из стали на специализированных станках с использованием нескольких технологических процессов.

Материалы и технологии

Ведущая шестерня должна иметь более высокую прочность, поэтому при изготовлении конических пар для зубчатых колес могут использоваться различные марки стали и разные методы химико-термической и термической обработки. Если для изготовления шестерни используется легированная сталь, она может быть подвергнута поверхностному уплотнению методами цианирования, цементации или азотирования. Зубчатые колеса из углеродистой стали подвергаются поверхностной закалке.

Расчеты и степени точности

В конической паре шестерен зубчатое колесо изначально характеризуется модулем (длина делительной окружности, приходящаяся на один зуб) и числом зубьев. Диаметры впадин и выступов определяют по таблице. Расчету подлежат параметры зуба (толщина, высота и длина) и его элементов — ножки и головки, а также делительный диаметр. Используется коэффициент ширины зубчатого венца, определяется угол наклона косых зубьев. В расчет также принимаются угол профиля, коэффициенты перекрытия и смещения, линии зацепления.

Для конических зубчатых колес приняты четыре степени точности из 12-ти существующих, каждая из которых определяется скоростью передаваемого вращения. Значения разрешенных круговых скоростей следующие:

- не более 3 м/с для девятой степени;

- от 3 до 7 м/с для восьмой степени;

- 7-10 м/с для седьмой;

- до 20 м/с до 6 степени включительно.

Методы изготовления

Операции фрезерования и прорезки зубьев не позволяют достичь требуемой точности, поэтому их обычно дополняют обкаткой. Обкатка представляет собой способ обработки зубчатого колеса, при котором припуск на его боковых поверхностях срезается режущими кромками инструмента непосредственно в процессе главного движения резания заготовки. После обкатки пара помещается на специальный стенд, где производится притирка конических зубчатых колес. И, наконец, финальным этапом является процесс закалки зубьев.

В настоящее время оснащение современных металлообрабатывающих предприятий позволяет изготавливать конические пары любых размеров, видов и технологических профилей. Качество готовой продукции проверяется как визуально, так и в лабораторных условиях с применением передовых методов диагностики и сканирования.

Конструкция зубчатого колеса

Встречается просто огромное количество разновидностей шестерен, все они характеризуются своими определенными особенностями. Среди конструкционных особенностей отметим следующие моменты:

- При изготовлении цилиндрических и конических шестерен с прямым зубом рабочая часть создается заодно целое с валом. Это связано с тем, что размеры конструкции существенно уменьшаются. За счет создания такой конструкции можно получить деталь с высокой точностью и износостойкостью.

- Встречаются и шестерни насадного типа. Они весьма распространены в случае, когда диаметр рабочей части большой. За счет установки насадного варианта исполнения есть возможность проводить обслуживание конструкции.

- При диаметре менее 500 мм изделие получается методом ковки и отливки, а также при применении технологии сварки. Вариант исполнения более 500 мм изготавливаются методов отливки и сварки.

- Клепанные или свертные колеса могут устанавливаться в случае, если есть необходимости в экономии используемого материала.

Конструктивными особенностями подобного варианта исполнения можно назвать:

- В качестве заготовки применяется диск определенной толщины.

- В центральной части есть посадочное отверстие с прорезью для шпонки. Как правило, оно имеет достаточно большую кайму.

- Рабочая часть представлена зубьями, которые могут быть расположены прямо или под углом. При этом геометрия зуба может существенно отличаться, все зависит от области эксплуатации.

Изготовление цилиндрических зубчатых колес проводится при применении специального оборудования. Примером можно назвать зубонарезные станки, которые работают по методу обкатки. Стоит учитывать, что процесс изготовления конических зубчатых колес существенно отличается.

Изготовление шестерён и зубчатых колёс

Не каждую шестерёнку можно купить в магазине Минска, но можно изготовить на металлообрабатывающем производстве. Изготовим металлические шестерни, зубчатые колёса по вашему чертежу, на заказ, возможно по образцу или фотографии. Выточка валов на токарном станке с нарезанием переходных зубьев шестерни для металлорежущих, деревообрабатывающих станков, для элементов управления станков: станины, направляющих, передней бабки и др. Нарезание шлицов, зубьев шестерен на зубофрезерных станках в нашем цеху. Латуневые, бронзовые, легированые, стальные шестерни с последующей термической обработкой.

- Червячные шестерни

- Гипоидная шестерня ( дифференциал, ведомая и ведущая)

- Цилиндрические

- Канонические

- Косозубые

- Круговые

- С прямым зубом

- С круговым зубом

- Круговые конические шестерни

- Зубчатые колеса

- Разрезные шестерни

- Модульные шестерни

- Нарезка шлицев на валах

- Промежуточные валы редуктора, рулевого управления, к автомобилям ВАЗ НИВА, КАМАЗ, МТЗ, МАЗ и другим транспортным средствам. Нужно уточнять.

Как самому сделать шестеренки для стимпанка

Кто-то возразит, что проще купить шестеренки в магазине. Не буду спорить там они и красивее и разнообразнее. Но шестеренок на одно изделие бывает требуется очень много. Вот я пару лет назад пристрастил к изготовлению стимпанка моего знакомого Игоря. До этого он делал в большом количестве декоративные джинсовые бутылочки, а теперь перешел на бутылки с шестеренками. Те кто не знает, стимпанк, это стиль искусства где всякие ретро-технологии достигли высочайшего развития. В нем множество направлений и течений.

У бутылки четыре стороны, на каждую надо по пять шестеренок, плюс еще парочку на горлышко. Получается больше двух десятков на одно изделие. И это только шестеренки, а нужны еще и другие аксессуары. Получается что если покупать шестерни в магазине, а потом продавать готовое изделие по более-менее адекватной стоимости, то стоимость материалов составит 80% цены. Хорошо что не все 100%! Вот и изворачиваются мастера в поисках дешевой фурнитуры, кто как может. Одни ищут знакомых с автосервиса — в коробке передач автомобиля шестеренок множество Другие знакомятся с мастерами ремонтирующими принтеры, там тоже множество пластмассовых шестеренок. Ну, а такие как я — пытаются сделать шестеренки сами.

Вот одним из таких способов хочу поделиться с Вами.

Если Вы обращали внимание то последнее время в продаже стало появляться множество наборов из дерева где собираются разные модели напоминающие стимпанк. Это и машинки и часы и всякие шкатулки

Там множество деревянных колесиков и шестеренок.

После сборки вот таких штук остается множество фанерок с вырезанными контурами шестеренок. Они то как раз и пойдут в дело.

Народ у нас экономный и остатки от от набора обычно не выбрасывают. Они довольно часто продаются на барахолках. Вот кто-то собирал деревянный велосипед, а мне досталась коробка с остатками.

Там, после сборки, осталось много замечательных шаблонов, в том числе и с шестеренками.

Чтобы сделать шестерни мы возьмем застывающую на воздухе массу для детского творчества. Они есть разные как по цвету так и по составу. Продаются они в магазинах детских игрушек и канцтоваров. Часто в пакетиках без всякого обозначения. Продавцы чаще всего называют это самозастывающим пластилином. Нам желательно покупать тот что по составу напоминает папье-маше. Он легкий и застывает безвозвратно. Если его намочить, то он не будет растворяться

Так как нам в дальнейшем предстоит шестеренки красить — это важно. Цвет массы можно взять любой

Если хотите получить шестерни веселых тонов — берите розовый.

Если будете делать что-то напоминающее старинное медное изделие — берите массу темных тонов.

Предварительно форму хорошо надо будет промазать любым растительным маслом. Это делается для того чтобы масса не прилипала к форме.

И так прикладываем форму к плоской поверхности и заполняем ее массой.

Просто вминаем в форму кусочек массы, положив форму на плоскую поверхность. После того как все углубления заполнены — удаляем излишки.

Дырочку в центре вырезаем металлической трубочкой с тонкими краями. Я взял трубочку которая осталась от антенны радиоприемника.

Даем пару минут подсохнуть шестеренке и потом выдавливаем ее наружу подходящей по размеру шестеренкой.

Источник

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Этапы проведения работ по созданию этого устройства

- Монтаж ведущих звездочек на первичном валу. При этом установка может производиться точечной сваркой, фланцевым или шпоночным соединением;

- Сборка полуосей ведомого вала;

- Монтаж ведомой звездочки;

- Корпус можно подобрать с разборки и подогнать или сделать своими руками. При этом в нем необходимо проделать технологические отверстия под сальники и подшипниковые соединения;

- Установка шарикоподшипников закрытого типа. Отличным вариантом будут цилиндрические. Их монтаж производится внатяг;

- Ведущий вал устанавливается на подшипниковых опорах эксцентрикового типа с возможностью регулировки натяжения цепи минимум на 15 градусов;

- На завершающем этапе устанавливается крышка с герметизирующей прокладкой.

Задумав это сделать, лучше предварительно оценить свои силы, знания и навыки обращения с инструментом, чтобы не попасть впросак, потратив приличную сумму денег, немало времени и сил, и при этом, не создав необходимое устройство, но если вы действующий или механик в прошлом, можете смело браться за дело.

Анализ спроектированного зацепления

Наиболее важной задачей в оценке зацепления, конечно, является проверка на отсутствие зарезов. Для ее решения был использован режим анализа кинематики механизма, который дал возможность смоделировать реальное зацепление. Аналитические возможности Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении

Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении

Аналитические возможности Pro/ENGINEER позволяют обнаруживать возможные взаимные пересечения компонентов механизма при их движении. Соответственно отсутствие таких пересечений при проведении анализа дает полную уверенность в отсутствии зарезов в реальном зацеплении.

Убедившись на моделировании зацепления, что данную зубчатую пару не заклинит, можно было приступать к оценке пятна контакта. Для этого колеса были смещены друг относительно друга на определенный градус, что обеспечило взаимопроникновение — аналогично применению метода с краской. В процессе последующего анализа в механизме по характеру перемещения области взаимопроникновения можно было сделать вывод о пятне контакта (рис. 4).

Рис. 4. Перемещение зоны контакта и моделирующее пятно контакта

Выполненная в рамках проекта работа не ограничивалась проектированием только конкретной пары колес. Разработанная методика может применяться для быстрой генерации моделей зубчатых колес такого же типа (с конической круговой линией зуба), но с другими параметрами (рис. 5).

Рис. 5. Модель готовой зубчатой пары

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные

Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев

Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора. Наглядным примером выступает подъёмный механизм для работы с грузом.

Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

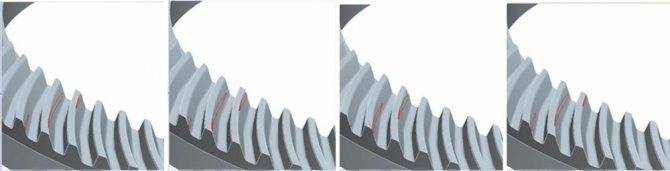

Изготовление шестерни. Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

2.12 Зубчатые конические передачи

Конические передачи предназначены для передачи вращательного движения между валами, оси которых пересекаются под некоторым углом. Наибольшее распространение получили ортогональные передачи с углом пересечения осей 90 град.

У конического зубчатого колеса (ЗК) образующей поверхностью является конус.

По направлению зубьев конические ЗК бывают:

1 – прямозубые;

2 – косозубые;

3 – с круговыми зубьями.

Передаточное отношение конической ЗП:

где d 1 , d 2 — половины углов при делительных конусах;

, — диаметры делительных окружностей в среднем сечении.

При расчетах на прочность конические колеса заменяют на эквивалентные цилиндрические прямозубые колеса с делительным диаметром и числом зубьев:

, .

Шевронные цилиндрические передачи. Шевронное колесо представляет собой сдвоенное косозубое колесо, выполненное как одно целое см. рис. 1, в. Вследствие разного направления зубьев на полушевронах осевые силы Fa2 взаимно уравновешиваются на колесе и на подшипники не передаются рис. 16. Это обстоятельство позволяет принимать у шевронных колес угол наклона зуба в 25 40, что повышает прочность зубьев и плавность передачи.

Шевронные зубчатые колеса изготовляют с дорожкой в середине колеса для выхода режущего инструмента червячной фрезы на рис. 16 или без дорожки нарезаются долбяком или гребенкой со специальной заточкой, см. рис. 1, в. Шевронные колеса без дорожки нарезают на специальных малопроизводительных и дорогих станках, поэтому их применяют реже, чем колеса с дорожкой.

Ширина дорожки а 10 15 m. Шевронный зуб требует строго определенного осевого положения шестерни относительно колеса, поэтому пары монтируют в подшипниках, допускающих осевую игру вала. Недостатком шевронных колес является большая стоимость их изготовления. Применяются в мощных быстроходных закрытых передачах. Геометрический и прочностной расчет шевронной передачи аналогичны расчетам косозубой передачи. Для шевронной передачи коэффициент ширины обода колеса ша 0,40,8. При строгой параллельности зубьев и осей О2О2 и O1O1 прямые зубья входят в зацепление по всей длине В рис. 17, а Если колесо шириной В, имеющее прямые зубья, разрезать нa ряд тонких колес 1, 2, 3, 4, 5 рис. 17, б и каждое из них повернуть на оси относительно предыдущего на некоторый угол, чтобы зуб сместился на дугу s, то получится колесо со ступенчатым зубом. При вращении колес в зацепление последовательно удут входить участки 1 1, 2 2, 3 3 и т. д. В такой же последовательности они будут и выходить из зацепления.

Взяв бесконечно большое число бесконечно тонких колес, получим косой винтовой зуб, наклоненный к оси вращения под углом в рис. 17, в. Косые зубья работают более плавно по сравнению с прямыми зубьями, так как одновременно в зацеплении находится большее число зубьев при той же ширине колес В. Существенным недостатком косозубых колес является наличие осевого усилия Рос, стремящегося сдвинуть колеса вдоль оси вала. Из рис. 17, в видно, что чем больше будет угол в, тем больше будет и осевое усилие Рос при одном и том же окружном усилии Р0кр. На рис. 17, в показано направление давления зуба шестерни на зуб колеса. Для исключения осевой нагрузки на опоры на валу устанавливают два косозубых колеса с наклоном зубьев в противоположные стороны.

При этом следует иметь в виду, что при неточной продольной установке колес на валу может оказаться, что будет соприкасаться только одна пара зубьев из двух сопряженных пар колес, например левая, как показано на рис. 18 как правило, один из валов делают самоустанавливающимся относительно другого.

Осевая сила Рос стремится сдвинуть влево вал вместе с закрепленным на нем колесом. Для распределения окружного усилия Рокр поровну на оба колеса необходимо предусмотреть продольный так называемый монтажный зазор е между опооой и бортиком вала. После сдвига шестерни и вала влево под действием силы Рос давление на обе половины колеса и шестерни распределяется поровну. 1.8

Конец работы —

Эта тема принадлежит разделу:

Зубчатые косозубые передачи

Параметрам шестерни приписывают индекс 1, параметрам колеса индекс 2. Зубчатые передачи самый распространенный вид механических передач, так как… Достоинства. 1. Высокая надежность работы в широком диапазоне нагрузок и… Классификация.

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Коническая передача

В условиях, когда крутящий момент от источника к потребляющему узлу нужно доставлять с угловым смещением, используют пересекающиеся валы. Их оси чаще всего находятся под углом 90 градусов. В таких случаях обычно применяется коническая зубчатая передача.

Называется так из-за конструктивных особенностей пар шестерен. Они имеют форму срезанного конуса и сопрягаются своими боковыми плоскостями, на которых нарезаются зубья. По профилю они выше у основания и уменьшаются по направлению к вершине.

Зубчатый венец может иметь прямую, тангенциальную или криволинейную нарезку. Если по профилю он выполнен в виде винтовой спирали, и валы кроме пересечения еще имеют и осевое смещение, то такая коническая передача называется гипоидной. Она обладает плавностью хода и низким уровнем шума, но имеет повышенную склонность к заеданию, поэтому для нее используются специальные смазочные материалы.

В сравнение с цилиндрическими передачами конические могут обеспечить лишь 85% их несущей способности. По технологии изготовления и сборки они являются самыми сложными. Однако возможность передачи крутящего момента с угловым смещением делает их незаменимыми в сложных узлах и механизмах.