Базовые способы создания швов

Тонкую листовую сталь обрабатывают как при помощи арочной металлообработке, так и полуавтоматикой. Эти методы подходят в тех случаях, когда толщина конструкции не превышает трех миллиметров.

Мастера советуют проводить сварку детали полуавтоматическим аппаратом. При работе возможно применение небольших показателей тока. Конструкция не потеряет своих свойств и внешнего вида.

Фольга обрабатывается при помощи технологий:

Точечная или прерывистая обработка. При этом используется обращатель. Тонкий металл не подвергается риску. При помощи точек соединяют две конструкции. Мастеру нужно быстро вращать проводник, чтобы сплав не утратил температуру.

Постоянная обработка на соединении. Используют ток с максимальным показателем в 60А

Важно выбрать правильную скорость электродного перемещения. Если медлить, тогда конструкция может получить дыру

При быстром ведении случится некачественное соединение.

Такие методы подходят для обработки жести:

- Купеляция при помощи электродов. В этом поможет посредник, диаметр которого не превышает два миллиметра. Мастер должен следить за тем, чтобы деталь не перегрелась. В противном случае могут образоваться прожоги. Необходимо не торопиться для получения качественного сплава без щелей. В этом поможет медленное ведение сварочника. Сталь должна провариться целиком. При этом отмечают отсутствие контроля над процессами в сварочной ванне. Плавное ведение электрода – центральный процесс при работах. Все получается, когда мастер набирается опыта.

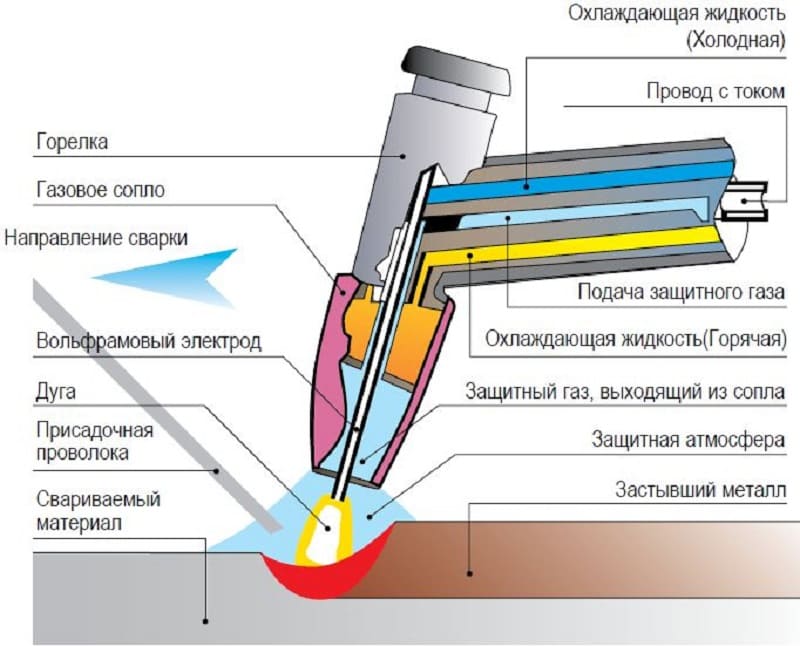

- Сварка металла при помощи электрода, который не плавится. Этот метод бывает таким:

- Плавка и получения шва на кромках конструкции;

- Применение присадочных проводов.

Выбор режима сварочного аппарата

Для тонколистовых изделий применяют следующие настройки сварочного аппарата и параметры расходного материала:

| Толщина металла, мм | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Диаметр электрода, мм | 1 | 1,6–2 | 2 | 2,5 | 2,5–3 |

| Ток, А | 10–20 | 30–35 | 35–45 | 50–65 | 65–100 |

Таблица основных настроек инвертора

Таблица основных настроек инвертора

Сварка тонколистового металла происходит на малых токах (10–30 А значение на амперметре). Когда минимальный регулируемый показатель выше этих значений, тогда силу тока понижают, создавая дополнительное сопротивление в цепи. Его получают путем установки высокоуглеродистой стальной пружины между кабелем массы и металлом или используют установку дополнительного балластника.

Тонкая сталь сваривается прерывистой дугой, которую можно получить на аппаратах, поддерживающих импульсный режим. Благодаря ему происходит разрыв сварочного процесса и параллельно остывает металл.

Чтобы избежать прожога при формировании дуги и начать варить в месте соединения, нужно выставить стартовое напряжение на 20% меньше, чем уровень рабочего сварочного тока (если это позволяют сделать настройки аппарата). В противном случае электрод зажигается на толстом участке и переносится на стык.

Работа при малых токах требует использования электродов со специальным, качественным, не тугоплавким покрытием. Оно обеспечивает быстрое разжигание, хорошее горение и препятствует окислению сварочного шва. Плавка электродов такого типа происходит медленно, образуя жидкотекучий металл, с помощью которого получается ровный, неглубокий, аккуратный шов.

Необходимые электроды

Подходящий тип электрода для сваривания тонколистовых изделий – «ОМА-2». В его состав входит ферромарганцевая руда, титановый концентрат, специальные добавки и мука. Они обеспечивают стабильность горения дуги. В качестве аналога часто используют и другой тип электрода – это «МТ-2».

Электроды подбираются в зависимости от марки свариваемого металла. Среднеуглеродистая или низкоуглеродистая сталь варится углеродистыми электродами. Подобным образом происходит выбор электрода и для легированной стали.

Электроды ОМА-2

Электроды ОМА-2

Какой электрод в зависимости от толщины металла выбрать?

Среди многих кто умеет варить, бытует стойкое мнение, что для выполнения большинства работ связанных со сваркой подходит электрод «тройка», то есть, диаметром 3 мм. Однако зачем все усложнять, если нужно сваривать тонкий металл? В продаже сегодня несложно найти электроды диаметром 2 или 1,6 мм.

Остановимся более подробно на том, каким же именно электродом нужно варить металл разной толщины:

Электрод 1,6-2 мм — капризные в плане сварки электроды, но именно их и нужно использовать, если следует варить тонкий металл, толщина которого 1-2 мм. Сварочный ток для сварки электродами «двойка» должен быть небольшой, не более 80 Ампер. Единственный недостаток таких тонких электродов заключается в том, что они сгорают как спички, очень быстро.

Электрод 3-3,2 мм — такими электродами уже можно варить более толстый металл, толщиной до 4 мм. Сварочный ток для электрода «тройка» понадобится чуть больше 80 Ампер. Если выставить на сварочном аппарате 100 Ампер и более, то электродом тройкой можно будет уже резать металл.

Электрод 4 мм — подходит для сварки металлов толщиной от 4 до 6 мм. Это достаточно толстый металл, который плохо берет электрод «тройка». Соответственно для сварки электродами, диаметр которых составляет 4 мм, и сварочный ток понадобится больше, около 120-140 Ампер.

Электрод 5 мм и более — «пятёрка» очень редко используется в быту. Варить такими электродами достаточно сложно, да и сварочный аппарат нужен большого ампеража. Поэтому никто из начинающих сварщиков не использует данные электроды в работе.

Электродом 5 мм варят очень толстые металлы, толщина которых составляет более 6 мм. Сварочный ток при этом выставляют на аппарате в пределах от 180 до 250 Ампер.

Формула для расчета силы тока

Также, чтобы легче было рассчитать силу тока в зависимости от диаметра выбранного электрода, предлагаем вам ознакомиться со следующей формулой. Опытные сварные рассчитывают ток следующим образом: на 1 мм электрода они берут примерно 30 Ампер тока.

То есть, если используется электрод «тройка», то умножаем диаметр на 3 и получаем примерное значение в 90 Ампер. Как видно, все очень просто, и такая формула расчета сварочного тока позволяет более тонко подобрать его требуемые значения в зависимости от толщины электродов.

В любом случае, сначала определяем толщину свариваемого металла, затем выбираем подходящий диаметр электрода, и только после этого рассчитываем требуемую силу тока.

Маркировка

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться. Однако большинство рутиловых электродов маркируются практически одинаково. Рассмотрим подробнее на примере маркировки электродов МР-3.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

Проблемы сварки тонкостенных изделий

Не лучше всего проводить такую работу при отсутствии требующихся способностей. Наиболее популярными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. По этому аналогичному моменту уделяют достаточно внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве. В основном, похожая трудность появляется во время выбора большого показателя силы тока.

- Возникновение низкокачественного валика. Контролировать короткую дугу весьма не легко, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это приведет к появлению длинной дуги. Она отличается более большой температурой влияния в зоне плавки.

Напоследок напомним, что главные проблемы получиться избежать при наборе навыка, применении современного аппарата и более подходящего электрода. связывают это с тем, что новые сварочные аппараты инверторного типа дают возможность ставить идеальные значения силы тока. По мимо этого, качественные электроды создают стабильную дугу даже при невысокой силе тока. По этому не стоит скупится на покупке используемых материалов, так как в другом случае получить качественный шов станет проблематично.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I = (35-45)*D

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Основы ручной сварки

При сварке плавящимся электродом он является источником и плавящей металл дуги, и вносимого в шов металла. Для защиты зоны расплавленного металла (сварочной ванны) используется специальная флюсовая обмазка, покрывающая электрод. В зависимости от назначения электрода состав обмазки изменяется. Также от него очень сильно зависит характер горения электрода, легкость поддержания дуги и качество шва.

- Кислое покрытие содержит в качестве базового компонента оксиды железа и кремния. При его использовании металл в сварочной ванне активно кипит, что позволяет удалять газовые поры из шва. Сварка электродами с кислым покрытием может вестись на переменном и постоянном токе любой полярности. Шов хорошо идет даже по загрязненному металлу, так как посторонние включения окисляются и выводятся из ванны со шлаком. Главный недостаток этого типа обмазки – склонность шва к растрескиванию, из-за чего электроды такого типа применяют только на неответственных соединениях деталей из вязких низкоуглеродистых сталей.

- Для обмазки электродов с основным покрытием используется в основном фторид и карбонат кальция. При горении электрода с основным покрытием активно образуется углекислый газ, защищающий сварочную ванну от окисления атмосферой. Не раскисляющийся шов получается прочным, без склонности к кристаллизации и растрескиванию. Обратная сторона этого плюса – высокие требования к чистоте поверхностей, так как шлак при сварке электродами с основным покрытием отделяется плохо. Сварка ведется постоянным током с обратной полярностью.

- Электроды с рутиловым и рутилово-целлюлозным покрытием наиболее универсальны, могут использоваться на всех видах тока (некоторые составы обмазок при работе на постоянном токе требуют определенной полярности). Сварочная ванна раскисляется умеренно, что позволяет отделять шлаки и газовые включения, но при этом сохраняется и достаточная прочность шва.

Толщина электрода определяет необходимый для стабильного горения дуги ток, а, следовательно, и тепловую мощность дуги. Поэтому сварку тонкого металла (листового железа, тонкостенных труб) производят тонкими (1,6-2 мм) электродами на небольшом токе. Точное значение тока зависит от многих параметров: типа электрода, направления ведения шва и указывается в виде таблицы на упаковке с электродами. Существует следующая классификация швов:

- Нижний шов – самый простой. Свариваемые детали лежат горизонтально, сварочная ванна стабильна, так как сила тяжести направлена вниз. Это наиболее простой вид шва, с которого начинается обучение любого сварщика.

- Горизонтальный шов ведется в том же направлении, но при этом требуется гораздо большее мастерство сварщика, чтобы удердать металл в ванне.

- Вертикальный шов еще сложнее. При этом электрод ведется снизу вверх, чтобы не давать расплавленному металлу вытекать из сварочной ванны. В противном случае шов получается неравномерный, с наплывами и неглубоким проваром.

- Самый сложный шов – это потолочный, так как во время сварки шов сварочная ванна находится над электродом. Отработанная техника сварки потолочным швом – признак высокой квалификации электросварщика.

Для многих сварщиков становится серьезным испытанием сварка труб – ведь при этом нижний шов плавно переходит в вертикальный, а затем в участок потолочного. Следовательно, нужно иметь хорошую практику во всех этих видах швов.

В тексте упоминалось уже такое определение как «полярность тока». Она сильно влияет на процесс сварки постоянным током, а при использовании ряда электродов должна быть строго определенной.

- При сварке прямой полярностью на массовом зажиме аппарата положительный потенциал, на держаке – отрицательный. Так как при горении дуги за счет эффекта «бомбардировки» электронами в ионизированном газе положительный электрод (анод) нагревается сильнее отрицательного (катода), при сварке прямой полярностью детали нагреваются сильнее, а сам электрод расходуется медленнее. Прямая полярность используется для получения глубокого провара массивных деталей и резки металла.

- При сварке обратной полярностью сильнее нагревается электрод. Обратная полярность используется при сварке тонкого металла во избежание прожогов. Одновременно с этим более быстрая наплавка металла вынуждает вести шов быстрее, что также способствует меньшему нагреву деталей. Ряд обмазок требует для правильной их работы строго обратной полярности независимо от условий сварки.

Читать также: Габариты газового баллона 50 литров

Применение в домашних условиях

В небольших мастерских, дома, на станциях технического обслуживания угольные электроды тоже применяются. Для этого достаточно иметь обыкновенный аппарат электрической дуговой сварки. В силу небольшой теплопроводности угольного стержня сварочная дуга образуется при небольшой силе тока – достаточно 3-5 ампер. Такая дуга может достигать длины 3-5 сантиметров. Электрод не залипает и медленно испаряется. Поэтому формировать дугу по направлению стыка довольно просто.

Используя угольные электроды, любители быстрее осваивают навыки работы с тонкостенными листами, металлическими пластинами, проводами разного сечения – всеми теми материалами, где требуется «тонкий подход». Выполнять работы домашним мастерам рекомендуется в закрытых приспособленных помещениях, но не на улице. Дело в том, что угольная дуга очень чувствительна к магнитному излучению, сторонние газы и, главное, на дуновения ветра.

Опытные специалисты с целью экономии расходных материалов советуют прибегнуть к небольшой хитрости. Если электрод заточить с двух сторон, то его можно использовать, переворачивая. То есть, когда один край перегрелся, держатель поворачивается на 180 градусов и можно продолжить работу другой стороной электрода. К тому же не придется расходовать время на замену стержня.

Графитовые и угольные электроды годятся для сваривания медных шин на трансформаторных подстанциях. В домашних условиях такие расходные материалы пригодятся для соединения медной проводки. В качестве присадочного материала в данной ситуации используются бронзовые прутки

Важно правильно выбрать диаметр присадочного материала. Он зависит от толщины свариваемых заготовок и рассчитывается по специальной формуле

Стоит подчеркнуть, что угольные электроды хорошо работают не только по сварке, но и по резке металла.

Что собой представляет метод электродуговой сварки

Основы электродуговой сварки были разработаны в конце 19 века русским инженером Бернадосом.

Технология электродуговой сварки основана на расплавлении примыкающих друг к другу областей двух свариваемых деталей теплом, получаемым от электрической дуги. Область расплавленного металла – так называемая сварочная ванна — перемещается вслед за электродугой. Застывая, она образует неразъемное соединение двух заготовок — сварочный шов.

Принцип электродуговой сварки

Электрическая дуга возбуждается в воздушном промежутке между деталями и электродом. Для этого применяют источник напряжения. Он выдает небольшое напряжение- 70-100 вольт, но должен развивать большой ток — сотни ампер. Чаще всего используются источники постоянного тока — они дают более стабильную дугу и меньше разбрызгивают расплавленный металл.

Особенность технологии состоит в том, что расплавленный металл, особенно цветные металлы и высоколегированные стали, активно реагирует с кислородом воздуха и с азотом. Для защиты сварочной ванны применяют различные газы:

- аргон;

- углекислый;

- гелий и другие инертные газы.

Газы образуются в процессе сгорания обмазки стержня или подаются в рабочую зону из баллона.

Схема электродуговой сварки

Электродуговая сварка может проводиться как плавящимся электродом, металл которого войдет в состав материала шва, так и неплавящимся. В этом случае флюсовые добавки насыпают вдоль линии шва в виде порошка.

Как контролировать положение свариваемых деталей

Конечно, правильно держать и двигать инструмент – это ещё не всё

Важно понимать механику соединения металлов. Она имеет свои тонкости: шов «тянет» детали, что может привести к их деформации

Как итог – изделие будет заметно отличаться по форме от того, что было задумано изначально.

Чтобы этого избежать, детали фиксируют струбцинами, стяжками и прочими приспособлениями. Помимо этого создают прихватки — маленькие поперечные швы, прокладывая их с интервалом в несколько десятков сантиметров. Они помогают придать изделию нужную форму. В месте стыков деталей прихватки делают с двух сторон, чтобы скомпенсировать возникающие напряжения.

Сварка внахлест

Если нужно соединить два тонких листа, то рекомендуется (по возможности) накладывать один на другой. Такое соединение позволит избежать прожогов и добиться получения красивого шва.

Процесс выглядит так:

- Очистка деталей.

- Монтаж с минимальными зазорами – рекомендуется использовать струбцины или специальные зажимы.

- Поджиг дуги на одном из листов.

- Электрод следует вести вдоль кромок с минимальными поперечными колебаниями.

- Угол удержания электрода – 45 градусов или меньше.

В процессе можно производить продольные колебания, это снизит риск прожогов. Если сварка проводится в вертикальном положении, то рекомендуется метод «с отрывом» электрода.

Дефекты и причины их появления

Многоточечная сварка востребованный метод, который используется на производствах и в домашних условиях. При помощи него можно произвести соединение тонких металлических изделий, а сам шов выходит прочным и качественным. Однако даже во время данного способа сварки могут возникать некоторые дефекты, которые могут негативно влиять на качество результата.

Среди основных дефектов можно выделить:

- Прожог. Этот дефект имеет вид отверстия, которое возникает в обеих деталях. Сплавленные края с легкостью отрываются. Перегревание и стекание металла может возникнуть из-за нескольких условий — применение высокой силы тока, большая длительность импульса, избыточная сила сжатия. Чтобы предотвратить прожог рекомендуется снизить силу тока и прижимания.

- Выплескивание и растекание металла. При сильном сжимании или при использовании долговременного слабого импульса металл может выйти из ядра, а на его области появляются пустоты. Во время рабочего процесса выплескивание металла имеет вид искр, которые вылетают из точек. До определенного предела выплескивание не наносит особый вред качеству шва, но все же наличие этого факторы снижает прочность сварного соединения.

- Непровар. Не прогревание ядра может проявляться по ряду причин — слабая степень подаваемого импульса, оказание недостаточной силы сжатия, ослабление клещей. Непровар может возникнуть в случаях, когда сварные точки находятся рядом — соседняя точка выступает шунтом, через который может проходить часть объема электрической энергии. Это значит, что она не будет применяться для расплавления металла.

- Уменьшение показателей диаметра сварки. Недостаточная площадь расплава может появляться в случаях, когда подается слишком короткий импульс или наблюдается не слишком плотное прилегание свариваемых элементов. В данных ситуациях в одной точке может быть один или несколько микросплавов, в сумме они значительно слабее цельной точки.

Как исправить дефекты

Контактная или бесконтактная точечная сварка должна выполняться в соответствии с определенной технологией. Но все же этот метод обладает некоторые сложностями, которые могут привести к появлению разных дефектов. А тяжелая и неточная диагностика не дает точной картины о качестве и виде полученного сварного соединения.

Если после проведения сварки будут выявлены вышеперечисленные дефекты, то для их устранения можно воспользоваться следующими рекомендациями:

- провести повторное проваривание точки;

- высверливание и последующая сварка при помощи полуавтомата;

- если отмечаются наружные выплески металла, то их можно аккуратно зачистить;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Правила выбора полярности

Главный критерий выбора прямой или обратной полярности при сварке — материал покрытия электродов. Например, угольные расходные элементы очень быстро разогреваются при подключении элементов обратным способом и, как следствие, разрушаются. Проволока же, не имеющая какого-либо покрытия, хорошо горит при прямой полярности, а при использовании переменного тока вовсе не горит.

Габариты и форма получаемого шва также зависят от расположения полюсов. Например, более глубокая проплавка возможна при постоянном токе обратной направленности, что обусловлено увеличенным теплообразованием на аноде и катоде.

Толщина металлического листа

Детали, толщина которых не превышает 3 мм, часто прожигают. Для сварки подобных заготовок используют обратно-полярную схему, обеспечивая анодное термопятно на краю электрода. Такой подход уместен при обработке цветных, легированных материалов.

Типы металлов

За окончательный нагрев изделий и держателя отвечает плюсовая клемма. На катоде выделяется меньше тепла, чем на аноде. При обработке тугоплавких сталей лучше использовать прямое подсоединение, когда температура достигает 4000 °C. Для металлов, меняющих характеристики при перегреве, подключают минусовую клемму. При прямо-полярной обработке шов углубляется, при «обратке» – сосредотачивается на поверхности.

Разновидности электродов

Выбирая марку электродов, учитывают род тока. Для переменного напряжения подходят любые разновидности, поскольку полярность в этом случае не играет никакой роли. Для разновидностей ОК, ОЗС, МР рекомендуют обратное подсоединение. УОНИИ и подобные модификации рассчитаны на прямую схему. Рекомендации производителей указаны на упаковках. Многие сварщики предпочитают универсальные аналоги другим вариантам.

Присадки и прочие расходники

Тугоплавкие электроды, применяемые для создания дуги, чаще используют с прямой полярностью. Работа с наплавочной проволокой предусматривает применение только вольфрамовых элементов. Угольные аналоги неустойчивы к высокой температуре, становятся хрупкими и крошатся.

Вид металла

Здесь нам поможет перемещение теплового анодного пятна: каким металлам оно не повредит, а, наоборот, поможет? Правильнее всего будет внимательно читать инструкции по электрической настройке сварочного аппарат, которые сопровождают любой современный сплав.

Но уже сейчас можно запомнить факт, что алюминий вместе со сплавами тепло только приветствуют, оно помогает снизить количество образующихся окислов во время процесса. Так что сварка алюминия постоянным током проводится только при прямом подключении. Официально это будет называться сваркой алюминия постоянным током в среде аргона.

А вот сталь, чугун с различными стальными сплавами требуют обратного подключения постоянного сварочного тока: никакого дополнительного тепла им не нужно из-за риска образования тугоплавких соединений.

Цветные металлы, как алюминий, варятся неплавящимися вольфрамовыми электродами только при прямом подключении без каких-либо исключений.

Вид электрода

Вы ведь знаете, что современные электроды подразделяются по огромному количеству критериев, они производятся в невероятном разнообразии. Электрические параметры также входит в описание каждого вида электрода. Читать инструкции самым внимательным образом еще никому не помешало.

Но здесь мы вполне можем рассуждать логически, чтобы выбирать правильную полярность для каждого вида электрода. Выбор зависит от того же – теплого анодного пятна, то есть температурного режима. А такие режимы у электродов зависят от типа флюса и многих других факторов.

Невозможно дать короткие рекомендации по полярности тока для разных сварочных расходников – слишком их много. Единственный дельный совет в данном случае – читать инструкции и не пренебрегать ими.

Силу тока, рабочие циклы, подключение к полюсам – все придется настраивать вручную. Но ведь голова нам дана, чтобы думать, верно?

Как правильно выбрать инвертор

При выборе аппарата нужно руководствоваться правилами:

- инвертор должен выдавать стабильный сварочный ток, не бояться перепадов в сети, которые часто случаются за городом;

- не рекомендуется использовать старые аппараты («переменники»): они потребляют больше энергии, а работать с ними сложнее. Современное сварочное оборудование на выходе дает постоянный ток;

- регулировка должна производиться плавно, точный подбор параметров облегчит процесс.

Примерная стоимость инверторов для сварки на Яндекс.маркет Инверторы часто имеют опцию «Форсирование дуги»

При включении соответствующего тумблера сварка облегчается за счет автоматического повышения и понижения значения силы тока, что важно при работе на минимальных его значениях. В результате электрод будет меньше «залипать»

«Горячий старт» облегчает поджиг дуги: кратковременно повышается сила тока в момент касания электрода заготовки. После этого параметр автоматически возвращается к исходному значению.

Подведем итоги

Сваривание тонкостенных металлических конструкций обладает рядом особенностей, что важно понимать неопытному сварщику: нужно знать, какими электродами стоит работать, а также понимать, как правильно варить металл инвертором. Электроды, применяемые для сварки тонкого металла, нужно перемещать вдоль сварного шва довольно быстро, дабы не давать поверхности остыть

Но в то же время движения не должны быть чрезмерно оперативными, иначе не избежать не проваров, снижающих прочность соединения

Электроды, применяемые для сварки тонкого металла, нужно перемещать вдоль сварного шва довольно быстро, дабы не давать поверхности остыть. Но в то же время движения не должны быть чрезмерно оперативными, иначе не избежать не проваров, снижающих прочность соединения.

![Сварка тонкого металла инвертором и электродом [технология]](http://mehanik35.ru/wp-content/uploads/d/4/8/d48dd78b2cfeae256b1486cf581065cf.jpeg)