Как правильно выбрать газовый резак: советы специалистов

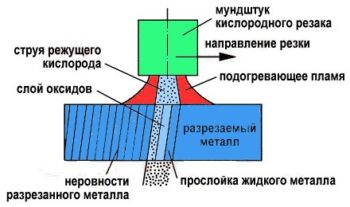

Для демонтажа металлических изделий и конструкций широко используется газовая резка. Это один из самых простых способов резки металла. Он предполагает применение баллонов, заполненных горючим газом и кислородом, и газового резака. Принцип действия подобного оборудования заключается в образовании мощной газовой струи, под воздействием которой металл сгорает, в результате чего в зоне реза остаются продукты окисления.

1 / 1

Устройство

Представленные на сегодняшний день газовые резаки для газопламенной резки металла в основном имеют схожую конструкцию. К основным элементам относятся:

- инжектор/эжектор – предназначен для смешивания веществ (газов);

- входные разъемы и ниппели – необходимы для присоединения газовых шлангов: горючего газа и окислителя (кислорода);

- камера смешения – в ней происходит образование горючей смеси;

- вентили – позволяют регулировать подачу составляющих горючей смеси;

- сопло (мундштук) – наконечник трубки газового резака.

Использовать газовый резак достаточно просто, главное – соблюдать меры предосторожности. Стандартный газовый резак работает следующим образом: резчик присоединяет шланги подачи горючего газа и кислорода от баллонов, после чего открывает вентили до образования нужного давления, зажигает смесь и регулирует мощность горения пламени вращением вентилей на рукоятке газового резака

В результате этих несложных манипуляцией кислород и газ смешиваются в единую струю, при горении которой мощный поток одновременно сжигает металл и сдувает расправленные капли металла. Подобная схема схожа у большинства моделей для газорезки, отличия имеются лишь у эжекторных аппаратов.

Эжекторное устройство отличается от инжекторного тем, что имеет отдельный канал для подачи кислорода и головку, имеющую два сменных мундштука.

Виды газовых резаков

Чтобы не ошибиться с выбором подходящей модели, рассмотрите и изучите существующие виды газовых резаков. Их классифицируют по следующим признакам:

- Тип горючего газа: ацетиленовые, пропановые, метановые и др.

- Тип резки: разделительные и поверхностные.

- Назначение: ручные и механизированные.

- Подача кислорода: низкого и высокого давления.

- Мощность: малая (до 100 мм толщины разрезаемого металла), средняя (до 200 мм), высокая (свыше 200 мм).

Кроме того, существует классификация устройств по конструктивному исполнению. Сюда относятся габариты, количество трубок и прочие характеристики.

Как не ошибиться с выбором

Выбор газового резака напрямую влияет на качество работы

Если не принять во внимание некоторые параметры, то можно ухудшить безопасность и производительность работы. Не стоит забывать, что горючая смесь, используемая для резки металлических изделий, взрывоопасна

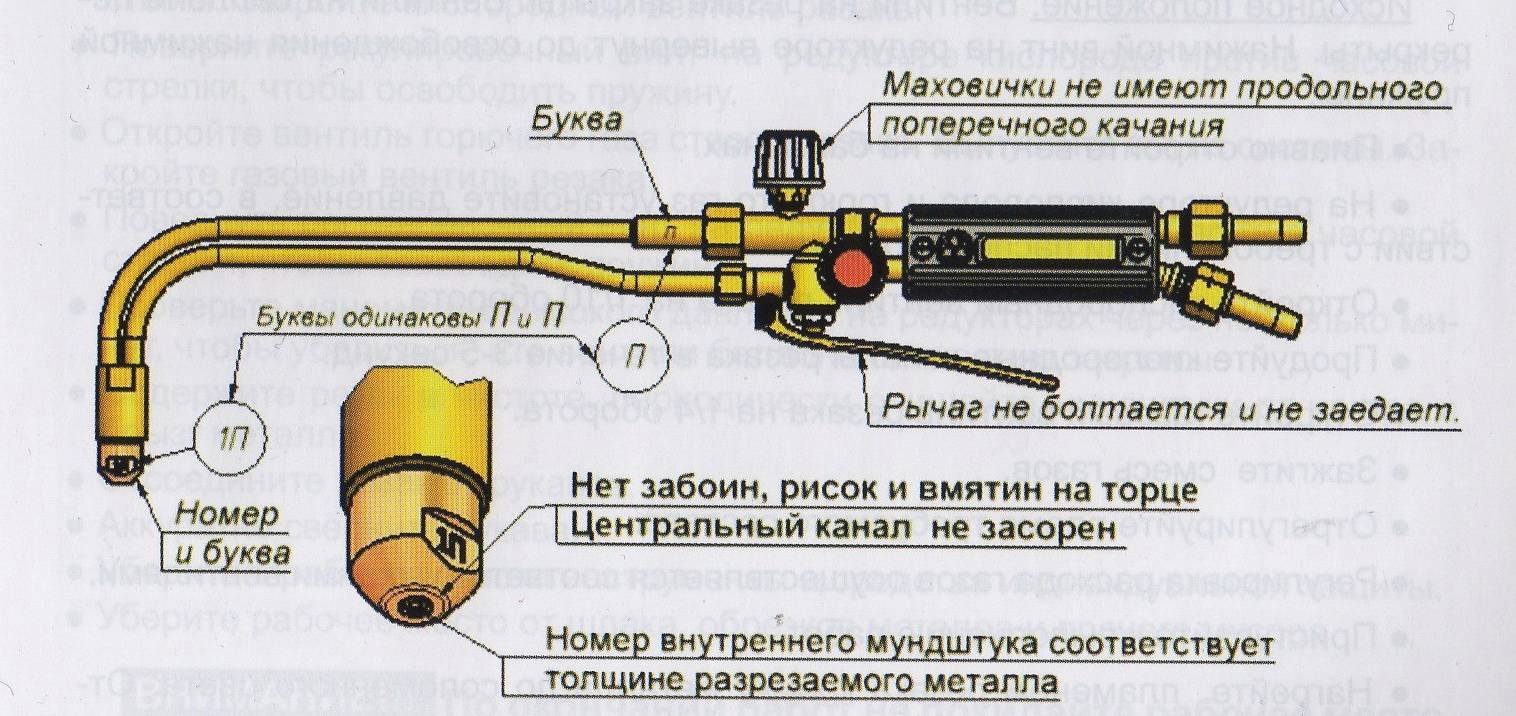

При покупке газового резака уделите внимание следующим моментам:

- Рукоятка должна быть выполнена из алюминиевых сплавов. Пластик используется при изготовлении более дешёвых устройств, поэтому от его выбора рекомендуется отказаться, т.к. со временем он начинает разрушаться и терять первоначальную форму.

- При выборе ниппелей отдайте предпочтение латуни. Такой материал прослужит дольше алюминиевого аналога, т.к. обладает большим сопротивлением к деформациям.

- Вентили должны вращаться при небольшом усилии, чтобы остановить процессе резки в нестандартной ситуации. Желательно, чтобы размер вентиля был не меньше 4 см.

- Резак должен иметь разборную конструкцию, что позволит регулярно производить его техобслуживание, которое будет способствовать долгой работе.

- Наружный мундштук должен быть выполнен из чистой меди или хромистой бронзы. Для ацетиленового резака внутренний мундштук также должен быть медным.

- Убедитесь, что корпус и трубки соединений выполнены из нержавеющей стали, латуни или меди.

- Хорошо, если резаки не покрашен, т.к. краска обычно носит декоративный характер. Она может скрыть различные дефекты в металле и недостатки пайки.

- Самые надёжные вентили изготавливаются из нержавеющей стали – в среднем они выдерживают до 1500 циклов открывания-закрывания без замены. Латунные аналоги служат не более 500 циклов и в дальнейшем не обеспечивают герметичности запирания, что грозит утечками кислорода и горючего газа.

Преимущества и недостатки

Резка металла пропаном обладает рядом достоинств, среди которых можно выделить следующие:

- Газовая резка востребована в ситуации, когда возникает необходимость в разрезании металла значительной толщины или создании изделий по шаблонам, предусматривающим изготовление криволинейного реза, который нельзя выполнить при помощи болгарки. Также не обойтись без газового резака и тогда, как стоит задача по вырезанию диска из толстого металла или выполнению глухого отверстия на 20-50 мм.

- Газовый резак является очень удобным в работе инструментом и отличается малым весом. Всем домашним мастерам, которые имели опыт обращения с бензиновыми моделями, известны неудобства, связанные с большим весом, размерами и шумом. Помимо того, что значительные неудобства создает вибрация, оператор вынужден обеспечить серьезное давление во время работы. Газовые же модели представляются более привлекательной альтернативой за счет отсутствия у них всех вышеобозначенных минусов.

- Использование резки металла газом позволяет в 2 раза ускорить работы, что невозможно сделать при помощи аппарата, оснащенного двигателем на бензине.

- Среди большинства газов, включая и бензин, пропан выделяется более низкой ценой. По этой причине он лучше подходит для выполнения значительного объема работ, например, если возникла задача по резке стали на металлолом.

- При использовании пропановой резки удается создать более узкую кромку среза, нежели при работе с ацетиленовыми резаками. При этом рассматриваемый метод позволяет создать более чистый срез, чем тот, который можно выполнить при помощи бензиновых горелок или болгарки.

Среди недостатков, которыми обладают пропановые резаки, следует выделить лишь единственный: их можно использовать лишь для ограниченного круга видов металлов. Они подходят для резки исключительно низко- и среднеуглеродистых сталей, а помимо этого, и ковкого чугуна.

Особенности использования

Подобные инструменты не подходят для резки высокоуглеродистых сталей по той причине, что они имеют достаточно высокую температуру плавления, которая почти не отличается от температуры пламени. Это приводит к тому, что вместо выброса окалины, имеющей вид столпа искр, с обратной стороны листа, происходит ее смешивание с расплавленным металлом по краям разреза. В результате кислород не может достичь толщи металла, из-за чего ему не удается прожечь материал. Трудности во время резки чугуна создает форма зерен, а также графит между ними. Правда, это не относится к ковкому чугуну. Не получается решить поставленную задачу, если приходится иметь дело с алюминием, медью и их сплавами.

Важно остановиться на следующем моменте: категорию низкоуглеродистых сталей представляют марки от 08 да 20Г, среднеуглеродистых — марки от 30 до 50Г2. Характерной особенностью марок углеродистых сталей является наличие в их названии спереди буквы У

https://youtube.com/watch?v=D-wA5lxjlik

Поверхностная и фигурная резка

Схема поверхностной кислородной резки.

Иногда возникает необходимость прорезать металл не насквозь, а лишь создать на поверхности рельеф, прорезая на листе канавки. При этом методе резки металл будет нагреваться не только за счет пламени резака. Расплавленный шлак так же послужит источником тепла. Растекаясь, он будет подогревать нижние слои металла.

Поверхностная резка, как и обычная, начинается с того, что нужный участок прогревается до температуры воспламенения. Включив режущий кислород, вы создадите очаг горения металла, а равномерно перемещая резак, обеспечите процесс зачистки вдоль заданной линии разреза. Резак в этом случае нужно расположить под углом 70-80° к листу. При подаче режущего кислорода нужно наклонить резак, создавая угол в 17-45°.

Размеры канавки (ее глубину и ширину) регулируйте скоростью резки: увеличив скорость, уменьшаете размеры углубления и наоборот. Глубина выреза увеличится, если возрастет угол наклона мундштука, если уменьшится скорость резки и повысится давление кислорода (конечно же, режущего). Ширина канавки регулируется диаметром режущей кислородной струи. Помните, что глубина канавки должна быть меньше ее ширины примерно в 6 раз, иначе на поверхности появятся закаты.

Вырезать фигурное отверстие в металле можно следующим образом. Сначала намечаем на листе контур (при разметке окружности или фланцев следует отметить еще и центр окружности). До начала самой резки следует сделать пробивку отверстий. Начинать резку всегда необходимо с прямой линии, это поможет получить на закруглениях чистый рез. Начинать резать прямоугольник можно в любом месте, кроме углов. В самую последнюю очередь следует вырезать наружный контур. Это поможет вырезать деталь с наименьшими отклонениями от намеченных контуров.

Газовые резаки

Основой газовой (кислородной) резки является сгорание металлосплавов в потоке чистого кислорода. Перед резкой материал нагревается до температуры горения и окисления.

Таким образом, кислородная резка состоит из двух этапов:

Для нагревания металлического листа, чтобы воспользоваться кислородной резкой, применяются такие горючие газы, как ацетилен, достигающий максимальной температуры сгорания более 3000° (используется для резки рельсов), природный газ, водород, керосин, пары бензина и др.

В таком случае используются резаки небольшой и средней толщины, имеющие конструкцию кислородной горелки.

Газовые резаки включают в себя следующие процессы:

Ручную резку сплавов больших толщин кислородом не во всех случаях возможно сделать резаком.

Для кислородной вариации резки важно правильно выбрать металл с точки зрения температуры плавления, показатель которой не должен превышать температуру возгорания кислорода. Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр

Чаще всего ее применяют для трубопроводов и пр

Одной из разновидностей газовой резки является кислородно-флюсовая, с помощью которой осуществляется обработка нержавеющих хромоникелевых и хромистых сплавов, цветных металлов, чугуна и многого другого. Чаще всего ее применяют для трубопроводов и пр.

Суть заключается в том, что на место кислородной резки специальные приспособления беспрерывно подают порошкообразный флюс вместе с кислородом.

Флюс сгорает и образуются оксиды, после чего оксиды начинают плавиться и жидкие текущие шлаки вытекают. В качестве флюса используется мелкогранулированный железный порошок.

А при кислородной резке чугуна еще добавляется доменный феррофосфор. Кислородно-флюсовая резка чугуна и других материалов представлена на видео.

Видео:

При ручной кислородной резке качество работ зависит от правильно расположенного резака над поверхностью металла. Нужно соблюдать угол наклона и скорость, так как при неправильно установленной скорости получается неровный срез.

При резке металла больших толщин до 5 см (как при прокладке трубопроводов) пламя должно направляться непосредственно на кромку, что наглядно представлено на видео.

Мундштук располагается перпендикулярно обрабатываемого материала так, чтобы нагревающее пламя и кислород были вдоль вертикальной грани.

При резке материала больших толщин до 20 см, например, рельсов или трубопроводов, чугуна, резак располагается под углом 75° к горизонтали, как на видео.

Скорость нужно выставить выше средней. Чистота и величина среза зависят от толщины материала.

Если нужно разрезать изделие круглого сечения, то угол наклона резака должен быть большим, а в процессе резки угол нужно постоянно уменьшать до перпендикулярно расположения резака.

При обработке фигурных изделий больших или малых толщин резак должен располагаться исключительно перпендикулярно относительно поверхности металла.

Видео:

Перед использованием кислородного резака поверхность обрабатываемого материала необходимо настроить и подготовить: тщательно очистить от грязи и коррозии.

Для резки используется кислород в баллонах, которые имеют редуктор для регулировки давления.

Кислород и горючий газ поступают в резак по отдельным шлангам. Чтобы не взорвался генератор, который питает резак, на нем должен быть водяной затвор, который наполняется водой до начала работы.

Генератор без водяного затвора использовать запрещено. Кислородная резка представлена на видео в разделе.

Конечно, газовая резка имеет некоторые недостатки, например: неравномерный нагрев металла приводит к деформации, поэтому при прокладке трубопроводов необходимо доверить такую работу специалисту.

Во избежание повреждения рекомендуется придерживаться следующих правил:

Также довольно часто применяется поверхностная кислородная резка, с помощью которой можно вырезать канавки на поверхности металла в виде рельефа.

Поверхностная резка производится резаками моделей РАП-62, РПА-62, РПК-62.

Еще одной разновидностью кислородной резки является разделительная, которая применяется для разреза листового материала, вырезания заготовок и иных работ, связанных с разделением материала на несколько частей.

Для ручной разделительной резки используются такие резаки, как «Пламя-62», РГС-60М.

Особенности обработки

Температура пламени в пропановом резаке составляет около 2800 градусов (в ацетиленовом этот показатель равен около 3100 градусов). Но даже так с его помощью можно хорошо раскраивать низколегированные малоуглеродистые стали, в которых содержание углерода составляет до 0,3%. Детали на основе каленой стали, которые нельзя обработать фрезеровкой, строганием или токарным оборудованием, хорошо подвергаются газовой резке.

Любой легирующий элемент самому сплаву добавляет ряд свойств, и его присутствие в определенном количестве никак не влияет на процесс резки. Медь или алюминий, улучшающие теплопроводность, помогают быстро отвести тепло от места контакта поверхности с пламенем. Так, ацетиленовым резаком работать будет невозможно, если в составе меди показатели элементов будут превышать следующие отметки:

- хром — 5 процентов;

- вольфрам — 10%;

- марганец — 12%;

- углерод — 1,2%;

- алюминий — 0,5%;

- кремний — 4 процента.

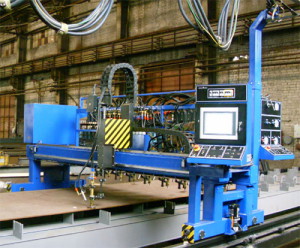

4 Машины и станки для газовой резки металлов – классификация и конструкция

На мощных металлобрабатывающих заводах, заготовительном и крупном серийном производстве, а также в случаях, когда есть необходимость и возможность повысить качество реза, производительность и сократить тяжелый ручной труд, применяют машинную резку. Для этого используют различное стационарное и переносное оборудование.

Все машины газовой резки (стационарные или переносные) состоят из нижеприведенных основных частей:

- несущей;

- резака (от одного до нескольких);

- ведущего (приводного) механизма;

- системы и пульта управления.

Разнообразные переносные машины выпускают в виде небольших самоходных тележек. Их перемещение осуществляется с помощью пружинного механизма, газовой турбинки или электродвигателя. Чтобы задействовать мобильную машину, ее устанавливают непосредственно на разрезаемые трубу или лист, а затем направляют по гибкому копиру, разметке, направляющим, либо циркульному устройству.

У стационарных станков основным узлом, обеспечивающем автоматизацию процесса резания, является система точного копирования. Для эффективности ее работы на станках применяют принципы электромагнитного, дистанционно-масштабного, фотоэлектронного, программного, механического копирования.

Стационарные станки газовой резки по конструктивному исполнению выпускают следующих типов:

- портальные (П) – располагаются на стойках непосредственно над деталью, количество резаков 1–12;

- портально-консольные (Пк) – устанавливаются на консоли, которая закреплена на стойке и находится над разрезаемой деталью, количество резаков 1–4;

- шарнирные (Ш) – на шарнирных рамах, предназначены только для вертикальной резки, количество резаков 1–3.

По способу резки станки делят на:

- Кф – кислородно-флюсовые;

- К – кислородные;

- Гл – газолазерные;

- Пл – плазменно-дуговые.

По способу движения либо системе управления контуром перемещения инструмента различают станки:

- Л — линейные, выполняющие прямолинейную резку;

- М – магнитные, предназначенные для фигурного резания по стальному копиру;

- Ф — фотокопировальные, осуществляющие фигурную резку по чертежу посредством фотоэлектронного копирования и микропроцессорного управления;

- Ц — цифровые программные станки (с ЧПУ), предназначенные для фигурного резания.

По технологическому назначению выделяют стационарные машины для:

- работ по раскройке – Р;

- фигурной и прямолинейной вырезки деталей (универсальные) – У;

- фигурного вырезания малогабаритных деталей – М;

- точной фигурной и прямолинейной вырезки деталей – Т.

Переносные машины по способу движения либо системе управления контуром перемещения инструмента делят на следующие типы:

- Р – работают по разметке;

- Г – по гибкому копиру;

- Н – по направляющим;

- Ц – по циркулю.

По способу резки переносные машины бывают:

- К – кислородные;

- Пл – плазменно-дуговые.

Основным, чаще всего используемым рабочим инструментом машин и станков для газовой резки является машинный кислородный резак. Наиболее востребованы следующие их типы: инжекторные, внутрисоплового смешения, равного давления.

Советы бывалых: как пользоваться

Инструкции, как пользоваться газовым резаком, можно разделить на общие положения и профессиональные «мелкие» замечания, которые на самом деле являются ценнейшими практическими помощниками.

Таблица резки металлов газовым резаком.

Таблица резки металлов газовым резаком.

Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком.

Схема резки металла резаком.

Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

Поджигание резака и нагревание металла

- убедиться в герметичности всех соединений (клапанов, манометров, шлангов, другой арматуры) – любая протечка газа может моментально вызвать пожар;

- проверить еще раз место работы на предмет отсутствия легковоспламеняющихся материалов, посторонних людей (особенно детей), животных;

- убедиться в готовности к работе;

- надеть защитные очки и перчатки.

Затем открывают на резаке клапан ацетилена, позволяя выйти кислороду, который находится в камере-смесителе. На это достаточно нескольких секунд. Потом закручивают вентиль, пока не станет слышно, что ацетилен еле выходит. Перед резаком располагают специальную зажигалку для него как показано на видео, чтобы ее внутренняя часть касалась мундштука. Затем надавливают на рычаг зажигалки. Когда производимые искры подожгут ацетилен, перед мундштуком должно образоваться маленькое пламя желтого цвета.

Подкручивая клапан подачи газа, увеличивают длину пламени примерно до 25 см. Факел должен начинаться у самого мундштука резака. Пламя будет отрываться от него или прыгать, когда ацетилена подается чересчур много.

Медленно открывают передний кислородный вентиль. При этом пламя должно поменять цвет с желтого на голубой – в этот момент будет обеспечена подача такого количества кислорода, которого достаточно для полного сжигания ацетилена. Подачу кислорода следует увеличивать, пока внутренний язычок голубого пламени не уменьшится и сожмется в направлении мундштука.

Кислородный клапан открывают еще больше – увеличивают размер факела, пока у внутреннего пламени длина не станет едва больше толщины разрезаемой стали (для листовой холоднокатаной толщиной 9,5 мм достаточно превышения длины пламени на 1,3 мм). Когда слышно «сопение» или кажется, что голубое пламя перистое и неустойчивое, то это означает слишком большую подачу кислорода. Ее снижают, пока все пламя не стабилизируется, а внутреннее – не примет форму четкого конуса.

Внутреннее пламя самым кончиком подносят к поверхности обрабатываемой стали. Ее греют до образования в месте соприкосновения лужицы расплавленного светящегося металла. Кончик пламени надо держать неподвижно на расстоянии примерно 10 мм от поверхности стали как показано на видео, чтобы все тепло концентрировалось на одном участке.

Резка металла газом

Резка металла газом в Санкт-Петербурге

Резка металла газом уже на протяжении многих лет считается одним из самых популярных методов обработки металлов. Газ, применяемый при резке металла, состоит из кислорода и пропана.

Такой метод обработки ещё называют кислородно-пропановым резаком. В отличии от резки сваркой, такой метод работы не требует от человека особых навыков и если купить оборудование, то можно самостоятельно заниматься обработкой металла.

Плюсы и минусы резки металла газом

По сравнению с другими способами обработки металла, можно выделить ряд следующих плюсов:

- Возможность использовать газовую резку в тех случаях, когда нужно обработать очень толстый металл или провести обработку по специальному шаблону с узором или кривыми линиями, где применение фрез невозможно.

- Газовый резак имеет незначительный вес и размер, что позволяет брать его с собой и применять по мере необходимости. Стоит отметить, что даже по сравнению с бензиновыми резаками резка по металлу газом более удобна в использовании.

- Скорость обработки металла при помощи газа в два раза быстрее всего альтернативных способ резки.

- Экономия. Стоимость пропана значительно ниже, чем бензина. Использования пропана в внушительных объемах значительно экономит денежные ресурсы в сравнении с аналогами.

К минусам можно отнести низкое качество кромки среза и определённый набор металлов для обработки.

Используемый инструмент

При обработке металла газом положено иметь следующий набор инструментов:

- баллон пропана;

- баллон кислорода;

- кислородные шланги;

- резак;

- мундштук.

Важно отметить, что на баллонах с кислородом и пропаном в обязательно порядке должны быть установлены редукторы, при помощи которых нужно будет управлять подачей газа. Устройства газовых инструментов от разных фирм имеют аналогичную конструкцию. В устройстве, помимо редукторов будет установлено три крана: два для пропана и кислорода, а один для регулирующего резака

В устройстве, помимо редукторов будет установлено три крана: два для пропана и кислорода, а один для регулирующего резака.

При обработке газом в оборудовании смешивается кислород с пропаном, образуя пропаново-кислородную смесь, которая в дальнейшем трансформируется в язык пламени способный разрезать металл.

Большинство деталей газового резака являются сменными и их, в случае поломки, можно заказать и заменить, поэтому такой инструмент можно считать вечным.

Как выбрать газовый резак

Прежде чем приступать к покупке резака, стоит понимать, для обработки металла какой ширины он вам нужен. Если вы собираетесь резать металл толщиной до 100 мм, то это будет резак типа R1, если до 200мм, то это R2, а если до 300 мм – R3.

Необходимо также осмотреть мундштук резака, который, по всех нормам и стандартам, должен быть изготовлен из хромистой бронзы или металла с аналогичными физико-химическими свойствами, например — медь.

Трубки резаков могут быть изготовлены из следующих материалов:

- нержавеющая сталь;

- латунь;

- медь.

Важно отметить, что при покупке резака очень важно, чтобы на трубке резака не было краски, которая может скрывать дефекты пайки или металла. Краска если и есть, то она должна носить исключительно декоративный характер. Специальное предложение на оцинкованные полосы, оцинкованные прутки (круги) и оцинкованный уголок

Специальное предложение на оцинкованные полосы, оцинкованные прутки (круги) и оцинкованный уголок

Подробная информация о предложении >>

Специальное предложение на полосу латунную Л63 2х20х2700 полутвёрдую

Подробная информация о предложении >>

Подробная информация о предложении >>

специальное предложение на трубы насосно-компрессорные и обсадные (или трубы для бурения с резьбой)

Подробная информация о предложении >>

специальное предложение на электросварные и бесшовные трубы б/у

Подробная информация о предложении >>

специальное предложение на нержавеющий лист 50х1500х6000

Газовый резак своими руками

Изготовление газового резака своими руками не представляет больших сложностей. С помощью самодельного аппарата не получится резать толстые листы металла, однако для тонких листов, легкоплавких сплавов оно подходит. Требуемые материалы:

- медная проволока;

- капельницы — 2 штуки;

- металлический баллончик с газом для заправки зажигалок;

- иголка для накачки мячей;

- насос для аквариумов;

- паяльник, расходные материалы к нему;

- надфиль;

- ниппель;

- компрессор.

Изготовление самодельного резака:

- Согнуть иглу от капельницы. Оптимальный угол — 60 градусов.

- Проделать отверстие на боковой части иглы для накачки мечей. Пропустить через неё согнутую иглу от капельницы. Кончик должен выйти на 2 мм.

- Отверстия обмотать медной проволокой, пройти паяльником.

- На окончаниях игл закрепить трубки от капельниц.

- Толстая игла для накачки мячей должна быть соединена с газовым баллончиком, тонкая игла — с компрессором.

Чтобы регулировать поток подачи газа, используются пластиковые перемычки, закреплённые на трубках от капельниц.

Газовый резак по металлу применяется для разрезания толстых металлических листов. С его помощью можно сделать рез на глубину до 50 см. Можно собрать аппарат своими руками, однако его возможности будут гораздо ниже, чем у купленного резака.

Поджигание пламени

Алгоритм поджигания резака:

- Открыть клапан подачи ацетилена, расположенный на корпусе резака. Это даст возможность выйти кислороду, скопившемся внутри смесителя. Как правило, эта процедура занимает нескольких секунд.

- После стравливания воздуха закрутить вентиль до минимума, оставив только небольшую струйку ацетилена.

- Расположить перед соплом резака специальную зажигалку, входящую в его комплектацию. При этом внутренняя сторона зажигалки должна находиться впритык к мундштуку.

- Нажать на клавишу зажигалки, до получения искр.

- Подождать, пока выходящий из сопла ацетилен не вспыхнет, и перед резаком не появится небольшое желтое пламя.

После того, как поджигание произошло, необходимо за счет подкручивания клапана довести длину пламени до 25 см

Важно, что горящая струя начиналась от самого мундштука. Если открыть ацетилен сильнее, пламя начинает подпрыгивать и отрываться

Самодельный для бытовых нужд

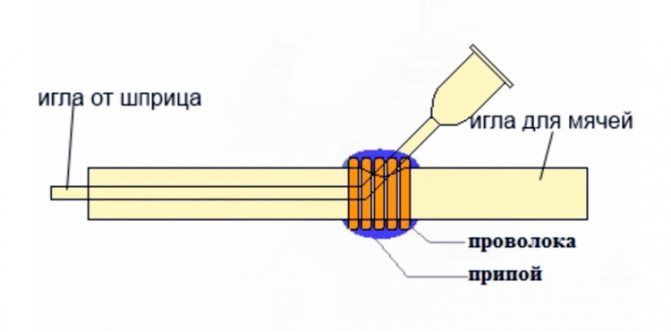

При необходимости проведения небольшого объема работ, связанных с раскроем тонких листов металла (толщиной в пределах 1,0 мм) или расплавления медных проводов, домашние мастера в состоянии изготовить своими руками компактный переносной газовый резак несложной конструкции. Схема резака показана на рис. ниже

Схема самодельного газового резака.

Для изготовления столь нехитрого изделия необходимы:

- капельница;

- игла для накачивания ниппельных футбольных мячей;

- баллончик для газа, используемый в зажигалках;

- воздушный аквариумный компрессор или пластиковая бутылка.

Последовательность изготовления мини-резака следующая:

- На игле для ниппельных мячей делается надрез.

- Иглу от капельницы загибают под углом 45 град. И вставляют в надрез иглы для мяча.

- Обе иглы стягиваются проволокой, затем проволочная стяжка фиксируется припоем.

- Трубки капельницы надеваются на концы иголок, выполняя роль газовых шлангов.

- Торчащий конец иглы капельницы выполняет роль сопла.

- Подачу воздуха будет осуществлять аквариумный компрессор либо пластиковая бутылка, слегка подработанная под внешний источник воздуха (камера, шина и т.п.).

- Подача газа будет осуществляться от газового баллончика.

- Для регулировки выходящего газа и настройки пламени используются ограничители от капельницы, выполняя функции вентилей.

При правильной регулировке пламени температура может превысить 1200-1300 град. Ц. Пользователи такого мини-резака уверяют, что он способен успешно прослужить несколько лет.