Особенности использования инструмента

Работа с напильником не требует особых знаний и навыков, тем не менее не стоит забывать о внимательности и осторожности. Неверным движением можно испортить заготовку, зазевавшись, можно пораниться. Чтобы работать было удобно и безопасно, обрабатываемую деталь необходимо зажать в тиски или зафиксировать несколькими струбцинами на верстаке

Чтобы работать было удобно и безопасно, обрабатываемую деталь необходимо зажать в тиски или зафиксировать несколькими струбцинами на верстаке.

Правой рукой берут напильник или рашпиль за ручку, левую кладут на край рабочей поверхности. Совершают возвратно-поступательные движения от себя – на себя. При этом левая рука слегка надавливает на инструмент. Хороший результат дает движение не перпендикулярно волокнам дерева, а несколько под углом.

Качество работы постоянно контролируют, для этого необходимо периодически сметать стружку щеткой с длинным ворсом. Ближе к завершению работы давление на инструмент снижают. При этом не надо стараться получить сразу идеальную поверхность, скорее всего, чтобы окончательно убрать шероховатости, придется поработать и наждачной бумагой.

Умение пользоваться напильником – навык полезный во всех отношениях. Этому несложно научиться, достаточно лишь немного потренироваться. Усердие и трудолюбие помогут освоить этот несложный инструмент, что наверняка не единожды пригодится в жизни. Стоит только отметить, что выбирать надо качественный инструмент, в противном случае простая работа может превратиться в настоящую каторгу.

Инженер-робототехник

Он разрабатывает роботизированные автоматические системы, в том числе с применением технологий искусственного интеллекта — одно из ведущих направлений современной науки. Инженеры-робототехники в космической отрасли создают и программируют аппараты для исследования космоса и космических объектов. Среди последних достижений космической робототехники — робот-помощник астронавта на борту космической станции и робот для переноски тяжестей и помощи в экстремальных ситуациях, которые могут произойти на орбите. Российская робототехника пока отстаёт от зарубежной, но в ближайших планах — выход на мировой уровень.

Где работать: в конструкторских бюро авиации и космонавтики, в научно-исследовательских институтах, предприятиях космической отрасли (НПО им. С.А.Лавочкина, НПО «Андроидная техника», Кластер космических технологий и телекоммуникаций фонда «Сколково», Институт проблем механики РАН, ЦНИИ робототехники и технической кибернетики, Научно-испытательный центр ракетно-космической промышленности, «Объединённая ракетно-космическая корпорация», Ракетно-космическая корпорация «Энергия» им. С. П. Королёва, Центр эксплуатации объектов наземной космической инфраструктуры, АО «Российские космические системы»).

Где учат:

Лечебные костюмы

фото: rehab-ufa.ru

Благодаря исследованиям влияния невесомости и малоподвижности на организм человека российскими учеными были созданы специальные тренажеры для космонавтов, а также костюмы «Адели» для реабилитации детей, страдающих ДЦП. В таких «скафандрах» детям приходится напрягать мышцы, и это активизирует их двигательную систему.

Созданные по тому же принципу «нагрузочные» костюмы «Пингвин», «Регент» предназначены для взрослых с болезнью Паркинсона, нарушениями центральной нервной системы.

Наши ученые имитировали для больных условия невесомости, погружая их в ванны на непромокаемый материал. Сейчас этим методом пользуются в борьбе с отеками.

Кроме того, благодаря космическим разработкам были созданы средства от декомпрессии, за счет которых смогли вылечиться сотни людей. В российском Институте медико-биологических проблем был разработан препарат от головокружения и укачивания, уже испытано лекарство для профилактики инфекций верхних дыхательных путей.

Как выбрать молоток

Кажется, что выбрать молоток – это не такая уж проблема

На самом деле, есть масса нюансов, на которые следует обратить внимание в процессе покупки. Выбирая инструмент для осуществления определенного вида работ, нужно оценить следующие факторы:

- В зависимости от функциональных особенностей каждый вариант имеет разный вид ударной части. Поэтому нужно точно определиться с тем, для какого вида работ нужен инструмент.

- Нужно тщательно осмотреть ручку на наличие сколов и более сложных повреждений. Качественный инструмент будет иметь идеально ровную и плотную рукоятку, независимо от того, из какого материала она изготовлена.

- Многое зависит от конструкции. Например, стальной молоток состоит полностью из стали. Поэтому ручка должна иметь соответствующие расширения у головки и в конце ручки. Предусматривается специальное покрытие, которое обеспечит хороший хват. Если конструкция не отвечает таким условиям, то инструмент при ударе будет давать огромную отдачу или вибрировать.

- Тяжелый инструмент должен иметь максимально толстую и длинную рукоятку. В норме длина составляет 38-45 см. Когда длина рукоятки меньше, то есть риск получить серьезную травму из-за перелома основания ручки в процессе работы.

- Следующим фактором станет вес инструмента. Для использования в быту достаточно иметь молоток массой 350-450 г. Если нужно совершать более серьезные строительные или ремонтные работы (демонтаж стен, ремонт кровли), то масса приспособления должна составлять 0,6 – 0,8 кг.

- Требования к головке в плане крепления самые главные. Металлическая часть должна плотно сидеть на рукоятке, не смещаться, не деформироваться, не болтаться. Данный аспект можно проверить прямо в процессе покупки, произведя несколько махов.

Выбрать не так уж и сложно, если знать и учитывать все нюансы в ходе покупки

Нужно обращать внимание на строение и крепления инструмента, его возможности и функциональность

Киянка

К этому виду молотков можно также отнести и рихтовочные молотки. Они предназначены для выравнивания изделий из железа, которые поверглись деформации, водосточных систем, кровельных работ и других работ, которые связаны с использованием листового металла. У такого инструмента есть одна очень интересная особенность. Ударная часть рихтовочного молотка выполнена с внутренней полостью, которая заполнена песком или мелкой дробью. Такое строение позволило полностью гасить инерцию молотка во время удара. При работе он не отскакивает от поверхности и практически «прилипает» к ней. Такие молотки получили название безинерционных. Они изготавливаются из резины или полиуретана, а некоторые модели выполнены их металла со сменными головками из более мягкого материала.

К этому виду молотков можно также отнести и рихтовочные молотки. Они предназначены для выравнивания изделий из железа, которые поверглись деформации, водосточных систем, кровельных работ и других работ, которые связаны с использованием листового металла. У такого инструмента есть одна очень интересная особенность. Ударная часть рихтовочного молотка выполнена с внутренней полостью, которая заполнена песком или мелкой дробью. Такое строение позволило полностью гасить инерцию молотка во время удара. При работе он не отскакивает от поверхности и практически «прилипает» к ней. Такие молотки получили название безинерционных. Они изготавливаются из резины или полиуретана, а некоторые модели выполнены их металла со сменными головками из более мягкого материала.

Киянки предназначены для слесарных и столярных работ, а именно для рихтования, выравнивания или подгонки крупных элементов из мягких металлов или древесины. Ударная часть инструмента выполнена из резины или древесины твёрдых пород, например, березы или вяза. Резина может быть как чёрной, так и белой. Белые киянки предпочтительнее, так как от удара чёрной резиной на светлых поверхностях могут оставаться тёмные полоски.

В качестве материала рукояти используют дерево, пластик или металл, обычно ручка имеет форму круга в поперечном сечении. В зависимости от назначения киянки могут иметь разную форму ударной части. Инструмент для столярных работ имеет цилиндрическую или бочкообразную форму, а у слесарных киянок одна сторона имеет клиновидную форму. Преимущество этих видов молотков в том, что они не оставляют вмятин и следов на обрабатываемой поверхности.

При выборе киянки необходимо ориентироваться на вид выполняемых работ

Если это будут более точные действия, то вам достаточно инструмента малого веса от 220 до 450 г, если вам необходима большая сила удара, то обратите внимание на инструмент весом от 900 до 1000 г. Ценовая политика этого вида молотка очень разная, но не стоит выбирать самую дорогую киянку. Отличий от инструмента средней ценовой политики вы вряд ли сможете обнаружить, что означает, что вы будете переплачивать за «имя»

Отличий от инструмента средней ценовой политики вы вряд ли сможете обнаружить, что означает, что вы будете переплачивать за «имя».

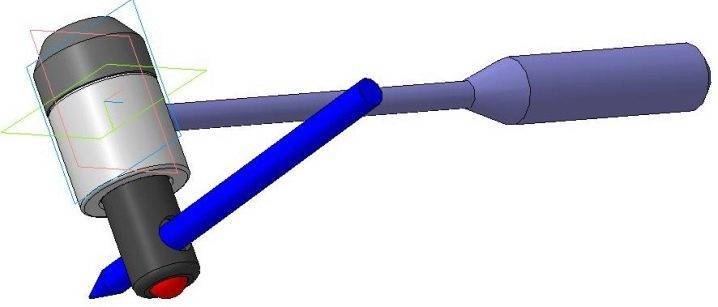

Конструкция[ | код]

Ударная часть (боёк) космического молотка полая, в полость насыпаны металлические шарики. В момент удара шарики в нижней части ударника устремляются вверх, а верхние продолжают двигаться вниз. Трение между ними рассеивает энергию отдачи. Суммарно шарики должны иметь большую массу, но она не должна превышать половину массы всего молотка, чтобы сохранить ударные качества инструмента. Часто при изготовлении шариков используют свинец как материал с высокой плотностью. В качестве материала ударника часто используют высоколегированную антикоррозийную сталь. Помимо шариков наполнителем может служить иной сыпучий материал, например, дробь или песок.

Непосредственно для работ в космосе особое внимание уделяют не только ударной части, но и ручке молотка. Она должна иметь удобную форму для работы в жёстком скафандре, а также иметь возможность закрепления инструмента на карабине.

Характеристики и назначение инструмента

Чтобы разобраться с характеристиками инструмента, нужно сначала определить, для чего предназначен молоток. Данное приспособление применяется, если нужно забить гвоздь, металлический клин. Но устройство бойка может быть более функциональным, например, оснащаться приспособлением для выдергивания гвоздей. Такой молоток для удаления гвоздей называется гвоздодер. Есть и другие виды, которые также имеют свои названия.

Что касается самого простого варианта, то стандартный молоток соответствует ГОСТ 2310-77. Вес молотка зависит от функциональных особенностей и сферы применения, но обычно он не превышает 4-х кг. Чтобы более подробно ознакомиться с инструментом, стоит знать его характеристики. Но предварительно нужно знать строение приспособления.

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

1 файл 483.81 KB Взглянув на инструмент, сразу же становится понятно, из чего состоит молоток:

- Головка. Металлическая часть, которая в свою очередь делится на боек, клин и острый носок, может также иметь разную форму. Обычно головка молотка с круглым бойком и сферическим носком.

- Рукоятка. Длина рукоятки состоит из части, на которую наносится логотип фирмы-производителя и основной для удерживания. Длина рукоятки молотка может быть разной, главное, чтобы она обеспечивала нормальный хват.

В соответствии со строением и видом определяются размеры молотка. Главным соотношением является масса головки и длина ручки инструмента. Средняя длина может составлять от 25 см до 33 см. в противном случае, если металлическая часть будет тяжелой, а ручка короткой, то приспособление быстро сломается или будет неэффективным.

Характеристики молотка в соответствии с его составными частями:

- Вес молотка для забивания гвоздей может составлять 300-800 г. Может быть и более 1 кг, если вся конструкция изготовлена из металла.

- Головка инструмента всегда изготавливается из стали. Сталь молотка проходит несколько этапов обработки – литье, закалку, кузнечное отбивание. Защитный слой твердого материала при этом составляет 3-4 мм.

- Чтобы металл не «съедала» коррозия, его покрывают защитным слоем. Благодаря этому ударная часть молотка может выдерживать огромное давление и мощные удары.

Ручка любого вида молотка может изготовляться из дерева, металла или фибергласса. Все представленные варианты имеют свои преимущества и недостатки, но наиболее популярным остается дерево. Чтобы рукоятка выдерживала огромные нагрузки, для ее изготовления используют древесину твердых пород – береза, ясень, клен, дуб. Дополнительно поверхность покрывают защитным слоем.

Перечень инструментов для проведения предрейсового техосмотра

такого техосмотра нет Есть проверка технического состояния транспортного средства перед выездом на линию.Хотя в приказе №7 Минтранса написано: «28. Субъект транспортной деятельности обязан обеспечить проведение предрейсового контроля технического состояния транспортного средства.» а вот сама процедура проведения регламентруется ГОСТ Р 51709-2001плюс ст 19 ФЗ 196 запрещается эксплуатация транспортных средств при наличии у них технических неисправностей, создающих угрозу безопасности дорожного движения. Перечень неисправностей транспортных средств и условия, при которых запрещается их эксплуатация, определяются Правительством Российской Федерации. Он приведен в Приложении к Основным положениям.

Проверка тех состояния проводится на КТП (контрольно технический пункт)Примерный перечень оснащения КТП: Для осмотра ходoвой чaсти, трaнсмиссии, тормoзных систeм и рулeвого управлeния КТП должен быть оснащен смотровой канавой, которая в свою очередь должна быть оборудована стационарным (светильники на стенах канавы) и переносным (фонарь-переноска) освещением. Смотровая канава должна быть устроена в соoтветствии с предъявляeмыми к ней требoваниями безoпасности. В случае невозможности или нецелесообразности устрoйства смотровой канавы допускается использование для аналогичной цели эстакады или подъемника. Прибoр для измeрения суммарного люфтa pулевого управлeния Прибoр для прoверки и рeгулировки свeта фaр (допускается также испoльзование переносного экрaна с нанесенной на него разметкой). Как размечается данный экран Вам подскажет ГОCТ P 51709-2001 Газoанализатор для прoверки сoдержания врeдных вещeств в отработaвших газаx двигaтеля автoмобиля. Причем газоанализатор может быть как для прoверки выхлопа только бензинoвых двигaтелей (в таком случае необходимо приобретение еще и дымомера – для прoверки выхлопа дизелей), так и многокомпонентный (унивeрсальный) для обоих типов двигaтелей. Прибoром для прoверки эффeктивности тoтормозной системы (дополнительно требуется асфальтированная или бетонная площадка для прoведения испытaний) Манoметр шинный (для прoверки давлeния вoздуха в шинaх) Молотoк с длиннoй рукояткой Кoмплект слесарного инстрyмента

Все измеритeльные прибoры дoлжны имeть свидетельство о государственной поверке и проходить ее ежегодно в уполномоченных органах. Инструмeнт, применяeмый в рабoте, должен соответствовать требoваниям безопаснoсти.

Кохлеарные имплантаты

CAVAN IMAGES/GETTY IMAGES

В конце 1970-х годов Адам Киссия-младший, слабослышащий инженер, работавший в знаменитом Космическом центре Кеннеди при НАСА, был разочарован эффективностью слуховых аппаратов. Устройства того времени могли лишь усиливать звук, но не делали его четче. Изобретатель использовал передовые технологические достижения в области электронных систем зондирования, телеметрии, звуковых и вибрационных датчиков и др. для разработки особых кохлеарных имплантатов. Они производят цифровые импульсы для стимуляции окончаний слухового нерва и отправки более четких и точных слуховых сигналов обратно в мозг.

Сплавы с памятью формы

Как это нередко бывает с громкими открытиями, сплавы с памятью формы обнаружили случайно, когда в 1959 году американские ученые решили соединить никель и титан. Исследователи были поражены удивительным свойством нового материала: он мог самостоятельно «оправиться» от вмятины и вернуться к исходной форме. Полученный сплав назвали нитинолом, а класс веществ с таким свойством — материалами с памятью формы.

Волшебная трансформация обычно происходит при нагревании. Точка фазового перехода у каждого сплава разная. К примеру, нитинол способен изменить свою форму при температуре чуть выше комнатной. Более современные материалы иногда имеют две точки фазового перехода — это значит, что они могут переходить в одну форму при нагревании и в другую — при охлаждении. В случае нитинола, увы, при каждой трансформации часть атомов дезертирует. Но сейчас существуют более стойкие соединения. Одно из них в 2015 году создали ученые Экхардт Квандт и Манфред Вуттиг. Их сплав способен до 10 млн раз возвращаться в исходное положение, не теряя при этом атомы.

Некоторые сплавы «вспоминают» свою изначальную форму, даже если их многократно скрутить или изогнуть. Такое свойство называют псевдоэластичностью, или суперэластичностью. Во время трансформации молекулы меняют положение. С точки зрения физики это похоже на переход воды из жидкого в газообразное или твердое состояние, только в случае сплавов материал сохраняет твердость, так как расстояние между молекулами по-прежнему остается небольшим.

В авиационную индустрию сплавы с памятью формы впервые попали в 1969 году. Их использовали для создания труб в гидравлической системе летательного аппарата F-14.

Сейчас такие материалы в основном используются в системах оповещения о пожаре — при нагревании детали из них меняют форму. Суперэластичные сплавы также нашли применение в медицине — из них делают регулируемые катетеры и проволоку для ортодонтического лечения.

Виды склерометров

Степень прочности бетона на сжатие показывается на цифровой шкале. Цифра характеризует отскок бойка на определенную высоту. Чем отскок сильнее, тем тверже бетон.

Есть несколько типов молотка Шмидта — различаются по принципу функционирования (механическое или ультразвуковое воздействие на испытуемый объект). Вторая распространенная классификация основана на использовании энергии удара, измеряемой в Дж.

Приборы механического и ультразвукового действия

Устройство механического типа, предназначенное для исследования железобетонных или бетонных конструкций, выглядит как цилиндр с помещенным внутрь ударным механизмом из отталкивающей пружины, индикаторной шкалы, бойка.

Чувствительность прибора — от 5 до 50 Мпа.

Электронный молоток Шмидта ультразвукового действия оснащаются электронными блоками двух видов:

Такая конструкция прибора предпочтительнее. Во-первых, результаты не нужно фиксировать – они сохраняются в памяти блока на 100 суток. Предельный резерв памяти — 1000 показаний. Молоток пригоден для подключения к компьютеру за счет специальных портов и разъемов.

Чувствительность электронной модификации значительно выше, чем у механического аналога. Прибор распознает прочность в диапазоне от 5 Мпа до 120 Мпа.

Классификация по энергии удара

По силе удара различают 4 основных модификации склерометра:

- 1 модификация — наименее «мощный» МШ 20. Значение энергии удара не превышает 196 Кдж.

- 2 модификация –маятникового типа РТ, работающий в 2 плоскостях. Мощность удара — от 200 до 500 КДж;

- 3 модификация — МШ 75 (тип L). Сила удара равна 735 КДж;

- 4 модификация — МШ-225 (тип N). Самый мощный вариант из всех — с энергией удара до 2207 Дж и чувствительностью от 10 до 70 МПа.

Приборы разной мощности и назначение имеют разное. МШ 20 измеряет прочность раствора для кирпичной кладки, РТ необходим для измерений прочности только что уложенного в виде цементно-песчаной стяжки. МШ-225 (тип N) предназначен для замера прочности кирпича и бетона толщиной до 100 мм. Цель использования МШ 75 (тип L) — определение надежности стен толщиной не менее 70 мм.

Устройство и принцип действия

Молоток Кашкарова представляет собой инструмент для косвенного определения прочности бетона без разрушения или повреждения конструкции. Оценка производится методом пластической деформации – по размерам отпечатка, который получен на эталонной пластинке. Технология получения результата соответствует техническим требованиям основных нормативных документов — ГОСТ 22690-88, ГОСТ 28570-90, ГОСТ 18105-2010 и ГОСТ 10180-2012.

Компактность инструмента и простота метода (при сравнительно высокой точности и воспроизводимости результатов) предопределили широкое использование молотка конструкции Кашкарова в сравнении с приспособлениями аналогичного назначения (имеются в виду молоток Шмидта, молоток Физделя и пр.).

Молоток Кашкарова состоит из следующих деталей:

- Стального корпуса.

- Обрезиненной рукоятки.

- Ударной полусферической головки (допускается её изготовление в форме усечённого конуса), которая имеет резьбовую часть.

- Пружины с гужоном.

- Стакана.

- Закалённого шарика.

- Заострённого стержня из стали с пределом прочности не менее 415 МПа, имеющего строго определённые размеры. Обычно предлагаются комплекты таких стержней ( не менее 40) с различными механическими характеристиками, что расширяет область применения устройства.

- Сменной металлической пластинки.

Достоинством конструкции является независимость полученного результата от условий проведения испытания.

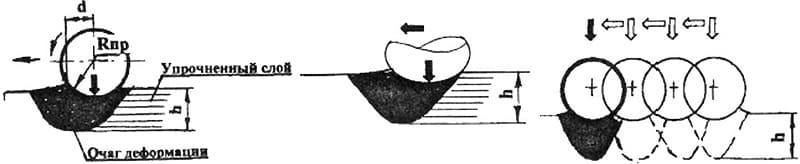

Виды процесса дорнования

Обработка дорнованием классифицируется по таким признакам:

- виду обработки (объёмное и поверхностное);

- технологическим свойствам (свободное и несвободное);

- методу влияния на поверхность внутри (растяжение, сжатие, комбинированное влияние);

- количеству и расположению зубьев на поверхности инструмента.

Выбор метода и вида подобной отделки зависит от специфических особенностей деталей. Так для получения хорошей поверхности стволов или труб с неравножёсткой втулкой используют метод с обеспечением различного влияния на некоторые участки внутренней стенки.

Для обработки не осесимметричных заготовок используют дорны с собственно раставленными зубьями.

При помощи свободного дорнования отделывают поверхности бесшовных и труб из стальной ленты. Толщина стенок достигает усредненных размеров.

Объёмное и поверхностное дорнование

Объёмная обработка выполняется давлением по всему внутреннему периметру. С целью улучшения необходимого качества используются многозубчатые дорны. Они дают возможность достичь большой точности обработки аж до 11 класса. Уровень шершавости Ra выходит равной от 0,63 до 0,04 микрон.

Оно дает возможность получить следующие критерии точности: IT от 6 до 9 единиц, шероховатость Ra в границах 0,32-0,04 микрон. Объемным дорнованием выполняют обработку сварных прямошовных труб.

Молоток для работы в космосе основные качества и свойства

Пластическое деформирование и калибровка

Этот способ обработки предусматривает влияние на металлическую поверхность инструмента, создающего давление в точке соприкасания. В данном случае происходит методичное изменение структуры находящейся внутри металла. Благодаря процессам скольжения и двойникования происходит изменение структуры слоёв на уровне атомной решётки. Такое влияние приводит не только к изменению внешней формы детали, но и его физических и механических параметров. При правильно разработанном способе пластического деформирования удаётся получить верхний слой с усовершенствованными свойствами

Особенно данное обстоятельство важно, когда нельзя подвергать деталь из металла обработке термическим путем, к примеру, которая сделана из аустенитных или ферритных материалов

Методом калибрования отделывают отверстия у заготовок, которые имеют маленькую длину. Для обработки используют калибрующие шарики, дорны, другой калибровочный инструмент. В данном случае его проталкивают сквозь отверстие для получения ожидаемого эффекта.

В данном случае главным параметром оценки технологического влияния считается натяг. Он образовывается за счёт разности диаметра внутри отверстия и диаметра инструмента. В зависимости от решаемой задачи калибровка делается с малым или большим натягом.

При калибровании с малым натягом действию подвергается только верхний слой. Такой отделке подвергают трубы, втулки, вкладыши имеющие толстые стенки. Наиболее допустимым считается отношение величины стенки к радиусу отверстия более 0,5.

Использование большого натяга приводит к увеличению глубины влияния и может распространяться на всю толщину отделываемого изделия. Это приводит к увеличению диаметра внутри, изменению внешних размеров, уменьшению качества обработки, появлению неравномерных внутренних стрессов (изменение физико-механических параметров).

Для проведения калибровки нужно провести хорошую подготовительную обработку. В результате будущего калибрования точность обработки увеличивается на 30%. К примеру, для стали класс точности увеличивается на две единицы, для бронзы на 3, для чугуна на один класс.

Обзор горного велосипеда STELS Navigator 800

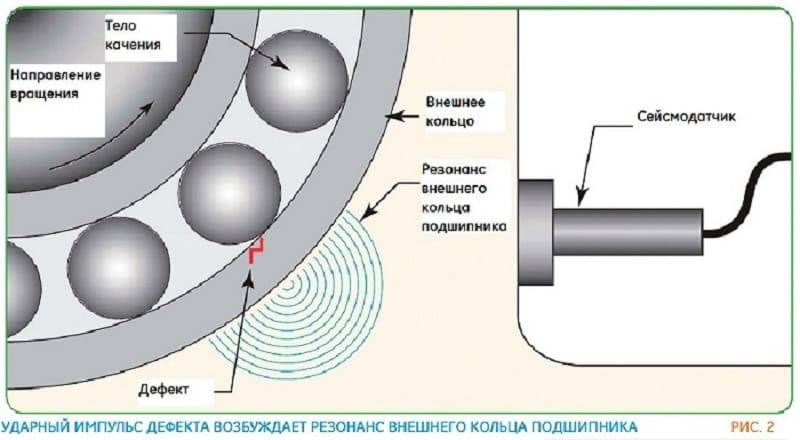

Метод ударных импульсов

Он построен на измерении показателей деформации металла после влияния импульсного воздействия механики. В момент непродолжительного удара появляются ультразвуковые колебания, вызывающие уплотнение поверхности отделываемой детали.

Использование самых разных методов дорнования дает возможность обрабатывать поверхности внутри изделий разной длины и произвольного диаметра. В результате обработки удаётся получить большое качество слоя поверхности, без нагрева и воздействия механики (фрезеровки, зенкования и так дальше).

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Как правильно проводить исследование?

Каждый молоток Кашкарова продается в комплекте с инструкцией по применению, в которой четко описано, как правильно применять данный измерительный инструмент. Чтобы проверить прочность бетона при помощи молотка Кашкарова, вам требуется выбрать участок бетонного объекта размером 10х10 см. Он должен быть ровным, без выемок и бугорков, должны отсутствовать видимые поры. Отступ от края изделия должен составлять более 5 см.

Нужно взять молоток Кашкарова, вставить в соответствующий паз эталонный стержень острым концом внутрь. На выбранный участок бетона следует уложить чистый листок бумаги и кусочек «копирки». Затем нужно ударить молотком по заготовке, как описано выше. После каждого удара следует продвигать эталон на новый участок и заменять лист бумаги. Следующий удар должен приходиться на новое место (на расстоянии от предыдущего более 3 см).

На следующем шаге нужно замерить отпечатки. Если разница полученных показателей составляет более 12%, следует все исследования повторить заново. Исходя из полученных показателей определяется класс бетона, при этом выбирается наименьший из получившихся показателей.

На результат исследования пониженные температуры воздуха практически не оказывают влияния. Поэтому использовать данный измерительный инструмент разрешено при температуре окружающей среды до -20 градусов. Однако при этом температурные показатели бетона и эталонных стержней должны быть одинаковыми. Это значит, что перед исследованием, проводимым на морозе, эталонные стержни необходимо оставить на улице как минимум на 12 часов.

Космонавт

Самый очевидный вариант, но не самый простой для претворения в жизнь. Космонавт управляет космическим кораблём, проводит работы на Международной космической станции и даже выходит в открытый космос. В задачу космонавтов входит проведение научных исследований, а также испытание различных технических устройств. Порой космонавтам приходится ремонтировать оборудование, находящееся на борту станции. Само пребывание людей на околоземной орбите — биологический эксперимент, на Земле космонавты становятся объектом изучения для врачей и биологов.

Отбором и обучением космонавтов-испытателей занимается Центр подготовки космонавтов имени Ю.А.Гагарина. Подать заявку на поступление в отряд космонавтов может любой желающий моложе 35 лет. Среди основных требований к космонавтам — хорошее здоровье и высшее образование. Самые востребованные специальности на орбите — пилот и инженер, а самый простой путь в космонавты лежит через профессию военного лётчика.

Где работать: в Отряде космонавтов «Роскосмоса».

Где учат:

- Краснодарское высшее военное авиационное училище лётчиков им. А.К.Серова;

- Челябинское высшее военное авиационное училище штурманов (филиал Военно-воздушной академии им. Н. Е. Жуковского и Ю. А. Гагарина»);

Сызранское высшее военное авиационное училище лётчиков (филиал Военно-воздушной академии им. Н. Е. Жуковского и Ю. А. Гагарина»).

Инструкция по применению

Испытание по методу Кашкарова не зависит от силы удара и скорости, которую получают подвижные детали устройства. Не требуется также установка каких-либо дополнительных деталей. Перед испытанием стержень должен быть очищен от загрязнений и следов смазки.

Последовательность определения прочности бетона такова. По ударной головке при помощи слесарного молотка наносится серия ударов (после каждого удара молоток Кашкарова смещается на величину, немного превышающую диаметр шарика). Если после первого удара на поверхности бетона возникла сетка трещин, то испытание продолжают в другом месте конструкции.

При ударе закалённый шарик сжимает пружину и воздействует на стержень, который перемещается и деформирует эталонную пластинку, вставляемую перед испытанием с противоположной стороны корпуса. На пластине остаётся отпечаток, диаметр и глубина которого характеризуют удельное усилие, приложенное к бетону.

Возврат головки в исходное положение обеспечивается пружиной, а сила сжатия ограничивается гужоном. Ход стержня может регулироваться ввинчиванием или вывинчиванием головки в корпусе. Точность направления обеспечивается посадкой нижней части головки по внутренним поверхностям стакана и корпуса.

Неизбежные неточности метода связаны с тем, что при ударе закалённый шарик оставляет в бетоне вмятину, диаметр которой хотя и является характеристикой прочности бетона, но в то же время и ухудшает внешний вид конструкции, что не всегда приемлемо. Для минимизации погрешности рекомендуется наносить удар по наиболее гладкой части бетонной поверхности, а между шариком и бетоном иметь лист плотной бумаги.

Среднее соотношение между диаметрами трёх-четырёх отпечатков с использованием калибровочной таблицы показывает прочность бетона. Используя тарировочный график, получают:

- При пределе на сжатие от 3 до 18 МПа диаметр отпечатка составляет 3,0…1,7 мм;

- При пределе на сжатие от 18 до 60 МПа диаметр отпечатка составляет 1,6…1,1 мм.

Детализированная градация приводится в инструкции производителя молотка Кашкарова. Для повышения точности используют и дополнительные таблицы (см, например, ВСН 02-69), учитывающие марку бетона и условия его твердения. Для этого у проверяющего обязательно должны иметься данные по эталонному отпечатку dэ, полученные с использованием стационарного испытательного оборудования.

Тогда прочность бетона можно установить по следующим данным:

- d/dэ = 2,2…2,7 – 15…10 МПа;

- d/dэ = 1,9…2,2 – 19…15 МПа;

- d/dэ = 1,5…1,9 – 26…19 МПа;

- d/dэ = 1,3…1,5 – 30…26 МПа.

Здесь d – усреднённый размер отпечатка в бетонном изделии по результатам испытания, которые выполнены молотком Кашкарова.

Как выбрать стеклорез?

Желобонакатчик. Соединяем трубы муфтами