Содержание

На сегодняшний день не единой системы, которая бы описывала технические условия и технические обозначения подшипников. Все обозначения, которые существуют в настоящее время, можно разделить, условно конечно, на российскую систему и зарубежную системы. При этом российская система руководствуется строго ГОСТами, а зарубежные производители имеют ещё и свои отдельные подсистемы.

Подшипники, производимые в России должны соответствоватьтребованиям по условным обозначениям подшипников, которые указаны в ГОСТ 3189-89 (http://www.internet-law.ru/gosts/gost/28532). В маркировку включаются основное обозначение, состоящее из семи цифр (в случае, если значение признаков нулевое, они не указываются и значение сокращается) и знаков дополнительных признаков, устанавливаемых слева или справа от основных. Правые дополнительные знаки начинаются с буквы, а левые отделяются тире. Читать маркировку необходимо справа налево.

Классификация по форме тел качения

В зависимости от формы, детали также могут отличаться. Чаще всего в промышленности и автомобилестроении используются шариковые подшипники. ГОСТ определяет как их размеры, так и класс точности. Такие изделия считаются наиболее простыми в изготовлении и быстроходными. Эти подшипники допускают, помимо всего прочего, довольно-таки большую угловую скорость. Основным их достоинством является невысокая стоимость. К недостаткам подшипников этого типа относят то, что они не могут нести значительную нагрузку.

Роликовые изделия отличаются увеличенной грузоподъемностью и способны хорошо выдерживать ударные нагрузки. Однако такие изделия совершенно не допускают перекосов вала. В этом случае ролики начинают работать кромками, что приводит к быстрому износу подшипника. Проработать детали этого типа могут в несколько раз дольше шариковых.

Изделия с витыми роликами очень нетребовательны к точности сборки. Применяют их в тех случаях, когда в узле возникают радиальные нагрузки ударного типа. Размеры подшипники этой разновидности обычно имеют небольшие.

Конические роликоподшипники используются в тех узлах, где одновременно действуют как радиальные, так и односторонние осевые нагрузки. Устанавливают их при средних и низких скоростях вала. Используют такие изделия в основном в тех же случаях, что и упорно-радиальные шариковые подшипники. ГОСТ, конечно же, определяет размеры и таких деталей.

Самоустанавливающиеся подшипники применяют тогда, когда перекос колец может доходить до 2-3 градусов. Помимо всего прочего, такие изделия допускают незначительную осевую нагрузку.

В конструкции самых простых подшипников имеется только один ряд тел качения. Но в промышленности могут использоваться и более сложные изделия этого типа – 2-4 рядные.

Иногда в разного рода узлах и механизмах могут устанавливаться и подшипники качения особой конструкции — бескольцевые. У таких изделий тела качения располагаются непосредственно между корпусом и валом. Недостатком таких конструкций считается, конечно же, в первую очередь сложность сборки и разборки.

Буква С

Она обозначает виды смазки, которые применяются для подшипников закрытого типа.

| Буква с индексом | Температура работы узла, t 0C | Марка смазки | Область применения |

| С1 | -60…+90 | ОКБ-122-7 | в узлах вертолетов и самолетов |

| С2 | -60…+120 | ЦИАТИМ-221 | в различных узлах авиации |

| С3 | -60… +250 | ВНИИНП-210 | тихоходные тяжело нагруженные подшипники |

| С4 | -50…+180 | ЦИАТИМ-221С | электромашины в авиации |

| С5 | -40…+110 | ЦИАТИМ-201 | скоростные подшипники и их аналоги, которые устанавливаются в приборы |

| С6 | -30…+300 | ПФМС-4С | тихоходные подшипники и винтовые шариковые передачи |

| С7 | -60…+130 | ВНИИНП-271 | подшипники с небольшим моментом трения, различные приборы |

| С8 | -60…+250 | ВНИИНП-235 | подшипниковые узлы, которые работают с колебательными движениями |

| С9 | -40…+130 | ЛЗ-31 | подшипники сцепления выжимные |

| С10 | -40…+120 | №158 | игольчатые подшипники, установленные на карданных передачах автомобилей |

| С11 | -30…+139 | СИОЛ | подшипниковые узлы электроверетен |

| С12 | -50…+180 | ВНИИНП-260 | скоростные шарикоподшипники и различные приборы |

| С13 | -60…+120 | ВНИИНП-281 | подшипники, установленные на самолетах |

| С14 | -30…+100 | ФИОЛ-2У | подшипниковые узлы игольчатые, используемые для авто |

| С15 | -60…+180 | ВНИИНП-207 | электромашины, применяемые в авиации |

| С16 | -60…+250 | ВНИИНП-246 | подшипники, работающие при вакууме на электромашинах |

| С17 | -40…+120 | ЛИТОЛ-24 | подшипниковые изделия многоцелевого назначения |

| С18 | -40…+120 | ВНИИНП-233 | подшипники качения |

| С19 | -40…+25 | ВНИИНП-286 | изделия, используемые в гироскопах |

| С20 | -80…+130 | ВНИИНП-274 | миниатюрные приборы, а также летальные аппараты |

| С21 | -60…+120 | ЭРА | системы управления |

Буквы, которые указывают на материал изготовления деталей подшипника:

- «Б» в подшипниковом изделии установлен безоловянистый сепаратор;

- «Г» сепаратор изготовлен из сплава черных металлов;

- «Д» сепаратор выполнен из алюминия или сплава;

- «Е» в подшипниковом узле установлен сепаратор из пластических материалов;

- «З» узлы подшипника изготовлены из стали ШХ, в которой предусмотрены легирующие добавки;

- «Л» установлен латунный сепаратор;

- «Н» — во всех подшипниках, кроме радиально роликовых сферических двухрядных тела качения и кольца производятся из модифицированной жаропрочной стали;

- «Х» — тела качения и кольца изделия произведены из цементируемой стали;

- «Ю» — такой буквой обозначается, что большая часть деталей или все они изготовлены из нержавеющей стали;

- «Я» с таким обозначением идут подшипники, которые произведены из редких материалов для подобных изделий, например, из стекла или керамики.

Что такое номинальная долговечность

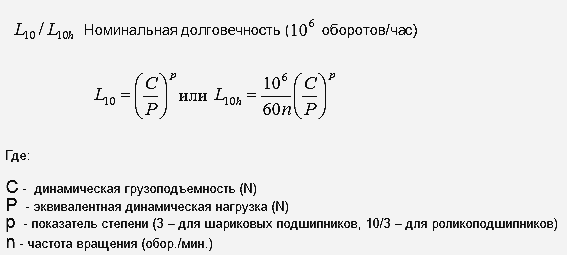

Номинальная долговечность подшипника – это срок службы изделия с уровнем надежности не менее 90%. Обычно средний срок эксплуатации партии изделий существенно превышает номинальную долговечность. Параметр этот выражают в таких величинах как L10, или миллионах оборотов, или немного реже в L10h, то есть в рабочих часах. Значение номинальной долговечности L10 определяют по формуле, утвержденной международным стандартом ISO 281:

В этой формуле под динамической грузоподъемностью понимают нагрузку на подшипники, имеющую постоянную величину, при условии, что внешние кольца опор полностью неподвижны, а внутренние вращается вместе с валом или осью, при этом имея номинальную долговечность 1 миллион оборотов. Для радиальных подшипников динамическая грузоподъемность принимается как нагрузка, действующая перпендикулярно оси изделия строго по центру. Для упорных деталей такая грузоподъемность равна нагрузке, имеющей постоянную величину, воздействующей в центре оси детали. Согласно принятым в мире правилам, динамическая нагрузка радиальных опор обозначается как Cr, а упорных – Са. Расчетная величина, которую, называют эквивалентной динамической нагрузкой и обозначают буквой P, равна радиальной нагрузке, постоянной по величине, для подшипников радиального типа и осевой нагрузке для изделий, относящихся к упорному типу. Представленный нами расчет является упрощенной версией развернутой формулы, учитывающей многочисленные условия работы изделия

Во внимание берутся такие факторы: • Предел усталости материала; • Чистота слоя нанесенной на элементы смазки; • Наличие дополнительных присадок в смазке; • Трение внутри подшипника; • Распределение нагрузки внутри детали; • Значение нагрузки, действующей на изделие. Важный принцип точного расчета гласит, что все эти факторы действуют в комплексе и, в зависимости от значений тех или иных факторов, результат может быть очень разным

В связи с этим расчетную часть работы по определению тех или иных параметров подшипникового узла должен выполнять специалист, имеющий высокую квалификацию и опыт работы.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

- Схема подшипника упорного исполнения

- Подшипники упорного исполнения

Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Шарнирные подшипники

Этот узел не имеет элементов качения. Характеристики его такие: внутренняя и внешняя обоймы сделаны по одному радиусу. Поэтому ось, относительно оправки, имеет несколько степеней свободы. Чаще всего они применяются в шарнирных сочленениях.

С двухразломным наружным кольцом

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 20 EXC | ШСЛ 20 | 20 | 35 | 16 | 12 | 9 | 24 | 29 | 0,07 | |

| GEH 20 EXC | 2ШСЛ 20 | 20 | 47 | 26 | 15 | 22 | 23 | 35 | 0,19 | |

| GE 25 EXC | ШСЛ 25 | 25 | 42 | 20 | 16 | 7 | 29 | 35 | 0,12 | |

| GEH 25 EXC | 2ШСЛ 25 | 25 | 52 | 28 | 15 | 22 | 28 | 40 | 0,26 |

С отверстиями и канавками во внутреннем кольце

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 10 C | ЕШС 10 | 10 | 19 | 9 | 6 | 12 | 13 | 16 | 0,01 | |

| GE 12 C | ШС 12 | 12 | 22 | 10 | 7 | 10 | 18 | 10 | 0,02 | |

| GE 15 C | ЕШС 15 | 15 | 26 | 12 | 9 | 8 | 18 | 22 | 0,04 | |

| GE 17 C | ЕШС 17 | 17 | 30 | 14 | 10 | 10 | 20 | 25 | 0,05 |

С канавками на внутреннем и внешнем кольцах

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 10 S | ЕШС 10K | 10 | 19 | 9 | 6 | 12 | 13 | 16 | 0,01 | |

| GE 12 S | ШС 12K | 12 | 22 | 10 | 7 | 10 | 18 | 10 | 0,02 | |

| GE 15 S | ЕШС 15K | 15 | 26 | 12 | 9 | 8 | 18 | 22 | 0,04 | |

| GE 17 S | ЕШС 17K | 17 | 30 | 14 | 10 | 10 | 20 | 25 | 0,05 |

Без отверстий и канавок с одноразломным кольцом

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 10 E | ЕШП 10 | 10 | 19 | 9 | 6 | 12 | 13 | 16 | 0,01 | |

| GE 12 E | ШП 12 | 12 | 22 | 10 | 7 | 10 | 18 | 10 | 0,02 | |

| GE 15 E | ЕШП 15 | 15 | 26 | 12 | 9 | 8 | 18 | 22 | 0,04 | |

| GE 17 E | ЕШП 17 | 17 | 30 | 14 | 10 | 10 | 20 | 25 | 0,05 |

С отверстиями и канавками на внешних и внутренних кольцах с одноразломным кольцом

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 10 ES | ЕШCП 10 | 10 | 19 | 9 | 6 | 12 | 13 | 16 | 0,01 | |

| GE 12 ES | ШCП 12 | 12 | 22 | 10 | 7 | 10 | 18 | 10 | 0,02 | |

| GE 15 ES | ЕШCП 15 | 15 | 26 | 12 | 9 | 8 | 18 | 22 | 0,04 | |

| GE 17 ES | ЕШCП 17 | 17 | 30 | 14 | 10 | 10 | 20 | 25 | 0,05 |

С двухразломным наружным кольцом

| Альтернативная маркировка ISO | Аналог ГОСТ | d мм | D мм | B мм | C мм | Угол поворота град | d1 мм | d2 мм | Вес в кг | Схема |

| GE 10 EXS | ЕШCЛ 10 | 10 | 19 | 9 | 6 | 12 | 13 | 16 | 0,01 | |

| GE 12 EXS | ШCЛ 12 | 12 | 22 | 10 | 7 | 10 | 18 | 10 | 0,02 | |

| GE 15 EXS | ЕШCЛ 15 | 15 | 26 | 12 | 9 | 8 | 18 | 22 | 0,04 | |

| GE 17 EXS | ЕШCЛ 17 | 17 | 30 | 14 | 10 | 10 | 20 | 25 | 0,05 |

Далее мы приведем таблицы закрытых размеров шариковых подшипников качения и скольжения.

Основные типы

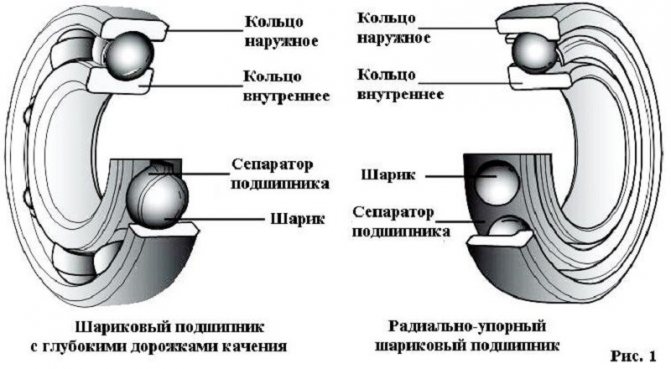

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения. Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа. Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры. Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения. Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

Роликовые подшипники: внутреннее устройство

Шариковые подшипники: внутреннее устройство

В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Как понять, что возникла поломка

Для того чтобы своевременно провести своевременную замену изделий, необходимо прислушиваться к следующим признакам:

- Во время езды появляется шум. Чаще всего такой признак свидетельствует о необходимости замены детали на переднем или заднем колесе.

- Во время набора скорости шум переходит в гул;

- При вхождении в повороты шум исчезает, но может появится неприятное щелканье. Это свидетельствует о неисправности ступичного подшипника.

- В спокойном состоянии появляется люфт колеса.

Однако правильно выявить, какой расходник необходимо менять, можно только после полной диагностики у специалиста. Самостоятельно выявить поломку сможет только опытный водитель.

Устройство

В современных механизмах автомобиля используется 2 вида подшипников: роликовый и гидравлический шариковый. Первый – обычный, является механическим устройством, передающим усилие за счет жесткой связи тяги. Гидравлический действует посредством усилия, создаваемого гидросистемой, не требующей приложения нажима на педаль. Функция сцепления заключается в плавном отсоединении трансмиссии от двигателя при переключении передачи. Я не могу для себя выделить какой из двух механизмов лучше. Они оба имеют долгий срок эксплуатации, если их использовать аккуратно и правильно.

Устройство этого механизма следующее: посредством давления нажимной диск придавливает ведомый диск к маховику. Ступица маховика соединяется с первичным валом и двигается по нему. Демпферные пружины, находящиеся внутри вала, уменьшают колебания. Благодаря этому включение получается плавным. А для того, чтобы создать нужное усилие, диафрагменная пружина оказывает воздействие на нажимной диск. На внутренний диаметр пружины, выполненный в виде металлических лепестков, влияет выжимной подшипник сцепления. Он находится на оси вращения. На него возложены функции передаточного устройства между сцеплением и приводом.

Часто встречаю ошибочное мнение, что вращение выжимного подшипника происходит исключительно при движении машины. Но в действительности при выжатом сцеплении подводится привод крутящего момента на обойму. Если долго удерживать сцепление при включенной передаче, на подшипник возлагается неравномерная нагрузка. По этой причине быстро изнашиваются детали. Ведь она при движении автотранспорта остается в состоянии покоя, начинает работать при переключении передач. Любая поломка приводит к невозможности дальнейшим управлением транспортным средством.

Производители подшипников

Самой крупной компанией в мире, производящей подшипники, на сегодняшний момент считается шведская компания SKF.

В 1905 году шведский инженер Свен Вингкуист работавший в то время на текстильном заводе Gamlesstadens Fabriker, расположенном на западном побережье Швейцарии вызвался решить одну из основных проблем производства. Поскольку все станки завода работали на паровом двигателе, нужно было как-то “доносить” крутящий момент от турбины к станкам, расположенным на значительном удалении от него. Обычно практикой было запитывать станки он центрального вала, проходящего от моторного зала, через все цеха. именно к нему, через ременную передачу подключались все ткацкие станки. Проблема заключалась в том, что шарикоподшипники, установленные на валу постоянно выходили из строя, не выдерживая нагрузок.

Свен вызвался разработать новый тип подшипников, которые бы больше подходили под эти условия работы. Начальство дало добро и через год Свен создал новый тип подшипников – самоустанавливающийся шарикоподшипник.

А в 1907 году была создана компания Svenska Kullagerfabriken (SKF) – первая в Швейцарии компания, производящая шарикоподшипники. Именно SKF принадлежат многочисленные изобретения в этой сфере. Талантливые инженеры всерьез занялись разработками и через несколько лет SKF, из дочернего предприятия ткацкой фабрики, превратилось в крупную компанию с филиалами и представительствами в Германии, Франции, Финляндии, Швейцарии, Бельгии, Австрии и Австралии, США и многих других.

В 1918 году был изобретен новый тип подшипников, для использования на железной дороге. Их назвали сферическими роликовыми подшипниками.

Сферический роликоподшипник

Сферический роликоподшипник в разрезе — хорошо видны особенности конструкции желобков и роликов. Увеличить.

Особенность этого типа устройств в том, что внутреннее кольцо, вместе в обоймой роликов можем поворачиваться на значительные углы в процессе эксплуатации. Зарубежом этот тип называется CARB bearing. Также возможны незначительные выходы центрального кольца из плоскости подшипника

Это особенно важно, когда нужно обеспечивать бесперебойную работу узла под большими нагрузками, а также под влиянием температурного расширения и вибраций. В нем используются бочкообразные ролики и широкие желобки на кольцах

CARB подшипник и сам ветрогенератор 5М

Например один из самых знаменитых CARB-подшипников используется в самом большом в мире ветрогенераторе 5M.

Гигантский CARB подшипник, используемый в судостроении.

Соответствие классов точности подшипников ГОСТ, ISO, ABEC

ГОСТ Межгосударственный стандарт ГОСТ 520-2002 (Подшипники качения. Общие технические условия). Принят межгосударственным советом по стандартизации, метрологии и сертификации 2002г. Действует на территории стран: Азербайджанская Республика, Республика Армения, Республика Беларусь, Республика Казахстан, Кыргызская Республика, Республика Молдова, Российская Федерация, Республика Таджикистан, Туркменистан, Республика Узбекистан, Украина.

ISO (International Organization for Standardization) — «Международная организация по стандартизации». Действует международный стандарт ISO-492 .

ABEC (Annular Bearing Engineering Committee) — комитет по разработке подшипников, являющийся частью американской ассоциации производителей подшипников (ABMA). Маркировка ABEC используется для указания точности изготовления прецизионных подшипников.

| Таблица соответствия класса точности подшипников по ГОСТ , ISO и ABEC | |||

| ГОСТ 520 | ISO 492 | ABEC | Точность изготовления |

| Нормальный | P0 | 1 | нормальная |

| класс 6 | P6 | 3 | повышенная |

| класс 5 | P5 | 5 | высокая |

| класс 4 | P4 | 7 | прецизионная |

| класс 2 | P2 | 9 | сверхпрецизионная |

Класс точности по ГОСТ— характеризует в порядке повышения точности значения предельных отклонений размеров, формы, расположения поверхностей подшипников. Установлены следующие классы точности подшипников (в порядке повышения точности): 8, 7, 0-(нормальный), 6, 5, 4, Т, 2— для шариковых и роликовых радиальных и шариковых радиально-упорных подшипников; 8, 7, 0-(нормальный), 6, 5, 4, 2— для упорных и упорно-радиальных подшипников; 8, 7, 0-(нормальный), 6X, 6, 5, 4, 2— для роликовых конических подшипников В условном обозначении указанных подшипников и в маркировке на изделиях нормальный класс точности обозначается цифрой «0». Классы точности 8 и 7 ниже класса 0 и подшипники этих классов точности применяются в неответственных узлах. Класс точности 0 в случае отсутствия специальных требований (к радиальному зазору и др.) в условном обозначении не указывается. Буква «У», стоящая после знака класса точности, означает повышенную точность конических роликовых подшипников по монтажной высоте; пример 6У-7608. Сводный ряд классов точности подшипников по возрастанию ГОСТ 520-2002 8- 7- 0-(нормальный) 6Х- 6- 5- 4- Т- 2-

Иногда при демонтаже и ремонте старого оборудования встречаются подшипники с классом точности обозначенными буквами Н-, П-, ВП-, В-, АВ-, А-, СА-, С- (пример С-236207е) и необходимо подобрать соответствующий современный подшипник. Для правильного выбора подшипника ниже приведена таблица соответствия.

| Соответствие между старым классом точности подшипника и действующей системой обозначения классов точности подшипников по ГОСТ 520-2002 в порядке возрастания. | ||

| Старый класс точности подшипника | Новый класс точности подшипника | Точность изготовления |

| Н | 0 или не пишется | Нормальный |

| П | 6 | Повышенный |

| ВП | Нет соответствия | Особо повышенный промежуточный |

| В | 5 | Высокий |

| АВ | Нет соответствия | Особо высокий промежуточный |

| А | 4 | Прецизионный |

| СА | Т | Особо прецизионный |

| С | 2 | Сверхпрецизионный |

Подробнее о классе точности подшипника.

В любом спортивном магазине – в отделе зачастей для роликов или скейтов продаются подшипники 608 трех классов — АВЕС 3, АВЕС 5 и АВЕС 7. Грамотный продавец скажет, что чем выше класс, тем выше качество и поэтому выше цена. АВЕС — система классификации шариковых подшипников, принятая в США и широко распространенная в скейтово-роллерном мире. На самом деле классы АВЕС (1, 3, 5, 7, 9) определяют только допуски, то есть отклонения от основных заданных размеров. Допуски влияют на качество, но в гораздо меньшей степени, чем, например, материалы, из которых изготовлены детали, конструкция крышек и тип смазки, или то, насколько хорошо отшлифованы дорожки, по которым катятся шарики

Не менее важно, насколько плотно подшипник садится на ось и сидит в колесе: потери в посадке приводят к потерям в скорости. Специалисты скажут, что важнее не класс, а производитель подшипников

Разницу между АВЕС 1 и АВЕС 5 можно почувствовать, если разогнаться, скажем, до 32 000 оборотов в минуту, то есть до скорости больше 500 км/ч.

Основные типы подшипников

По принципу работы все подшипники можно разделить на несколько типов:

1. Подшипники качения, которые состоят из двух колец, тел качения и сепаратора, отделяющего их друг от друга, направляя движение и удерживая на равном расстоянии. При их работе возникает преимущественно трение качения, а значит, в сопоставлении с подшипниками скольжения, снижаются затраты энергии на трение, соответственно — уменьшается износ.

2. Подшипники скольжения представляют собой опору или направляющую механизма либо машины, где трение происходит при скольжении сопряженных поверхностей. Радиальный подшипник скольжения это по сути корпус с цилиндрическим отверстием. В него помещается рабочий элемент из антифрикционного материала(это может быть втулка или вкладыш) и смазывающее устройство. Свободное вращение вала обеспечивается заполненным смазочным материалом зазором между валом и отверстием втулки.

К деталям скольжения также относят подшипники:

- гидростатические

- газостатические

- гидродинамические

- газодинамические

- магнитные.

Источник

Критерии выбора

При выборе автомобильных подшипников, необходимо учитывать следующие критерии:

- Тип. Выбирая подходящий расходник, необходимо правильно подобрать разновидность. Для того чтобы сделать правильный выбор, необходимо изучить модель, которая предусмотрена на автомобиле с завода.

- Материал, из которого изготовлен подшипник. Чаще всего используются стальные детали. Сталь проверена временем и прослужит длительный период. Однако также существуют керамические модели. Чаще всего используются такие детали на спортивных автомобилях.

- Вид. Выбирая подходящее изделие необходимо знать, что детали могут быть открытого и закрытого типа. Открытые модели имеют небольшую стоимость, однако требует регулярного смазывания. Закрытие типы содержат смазку в нужном количестве, и прослужат длительный период.

- Комплектация. При замене, необходимо дополнительно приобретать гайки, лифты и прочее. Многие популярные бренды предлагают такой расходный материал в комплекте.

Если автомобиль эксплуатируется часто, предпочтение необходимо отдавать проверенным маркам, которые неоднократно доказывали качество своего товара.

Подшипники качения: классификация, характеристика и назначение.

Подшипник – это опора или направляющая, которая воспринимает нагрузки и допускает относительное перемещение частей механизма в требуемом направлении. Основное назначение подшипников – поддерживать вращающиеся детали в пространстве, воспринимая действующие на них нагрузки. В зависимости от вида трения подшипники делят на два типа: скольжения и качения. В подшипниках скольжения рабочие поверхности вала и подшипника, полностью или частично разделенные смазочным материалом, скользят одна относительно другой.

Подшипники качения обычно состоят из наружного и внутреннего колец, тел качения (шариков или роликов) и сепаратора, удерживающего тела качения на определенном расстоянии друг от друга. Иногда одно или оба кольца могут отсутствовать и тогда тела качения катятся непосредственно по валу или корпусу.

Основные достоинства подшипников качения по сравнению с подшипниками скольжения: 1) меньшие моменты трения при пуске; 2) меньшие осевые габаритные размеры; 3) простота обслуживания и малый расход смазочного материала; 4) полная взаимозаменяемость; 5) малая стоимость в связи с массовым производством; 6) меньший расход цветных металлов.

К недостаткам подшипников качения относят: 1) большие радиальные габаритные размеры; 2) значительные контактные напряжения; 3) переменную радиальную жесткость по углу поворота и повышенный гумм из-за циклического перекатывания тел качения через нагруженную зону; 4) меньшую способность гасить колебания и ударную нагрузку; 5) ограниченную быстроходность; 6) высокую стоимость подшипников при мелкосерийном производстве.

Классификация и обозначение подшипников скольжения.

1) по форме тел качения подшипники подразделяют на шариковые и роликовые. В зависимости от формы различают ролики: короткие и длинные цилиндрические, конические, сферические, игольчатые, полые, витые.

2) по направлению воспринимаемой нагрузки различают подшипники: радиальные, которые воспринимают радиальную или преимущественно радиальную нагрузку; радиально-упорные, предназначенные для восприятия комбинированной нагрузки (радиальной и осевой); упорно-радиальные, предназначенные для восприятия осевой или преимущественно осевой нагрузки; упорные, предназначенные для восприятия только осевой нагрузки.

3) по числу рядов тел качения различают подшипники одно-, двух- и многорядные.

4) по соотношению габаритных размеров подшипники разделяют на серии. При одном и том же внутреннем посадочном диаметре подшипники одного типа могут иметь различные наружные диаметры и ширину, т.е различные серии по диаметру и ширине. С увеличением габаритных размеров растет нагрузочная способность подшипника, но снижается предельная частота вращения.

5) стандартом установлено несколько классов точности подшипников (в порядке повышения): 8, 7, 0, 6Х, 6, 5, 4, 2, Т. Класс точности определяет точность размеров и формы деталей подшипников.

6) по специальным требованиям выпускают подшипники теплостойкие, высокоскоростные, малошумные, коррозионностойкие, немагнитные, самосмазывающиеся.

Источник