Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Виды лезвийных инструментов

Резец

– однолезвийный инструмент для обработки с поступательным или вращательным главным движением и возможностью подачи в любом направлении

Фреза

– лезвийный инструмент для обработки вращательным главным движением резания инструмента без возможности изменения радиуса траектории этого движения и хотя бы с одним движением подачи, направление которого не совпадает с осью вращения

Осевой режущий инструмент

– лезвийный инструмент для обработки с вращательным главным движением резания и движение подачи вдоль оси главного движения резания

Сверло

– осевой режущий инструмент для образования отверстия в сплошном материале и/или увеличения диаметра отверстия.

Зенкер

— осевой режущий инструмент для повышения точности формы поверхности и увеличение его диаметра.

Развертка

— осевой режущий инструмент для повышения точности формы и размеров отверстия и снижение шероховатости поверхности.

Зенковка

— осевой многолезвийный инструмент для обработки конического входного участка отверстия.

Цековка

— осевой многолезвийный инструмент для обработки цилиндрического и торцевого участка заготовки.

Метчик

— осевой многолезвийный инструмент для обработки внутренней резьбы.

Плашка

— осевой многолезвийный инструмент для обработки наружной резьбы.

Протяжка

— многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвием в направлении перпендикулярным к направлению скорости главного движения предназначена для обработки при поступательном или вращательным и отсутствием движения подачи.

Шевер

— многолезвийный инструмент в виде зубчатого колеса или шейки с лезвием на боковых поверхностях его зубьях для обработки боковых поверхностей зубьев при которой используется относительное скольжение между зубьями инструмента и заготовки.

Комбинированный режущий инструмент

– лезвийный инструмент представляющий собой сочетание лезвийных инструментов разных видов при общей крепежной части.

Ротационный режущий инструмент

– сборный лезвийный инструмент, круглое лезвие которого совершает вращательное касательное движение резания.

Профильный лезвийный инструмент

– лезвийный инструмент форма режущей кромки которого определена формой обработанной поверхности фасонный и обкатной.

Фасонный

– режущая кромка которого образует профиль обработанной поверхности одновременно всеми точками кромки.

Обкатной лезвийный инструмент

– режущая кромка которого при обработке образует профиль обработнной поверхности как огибающей последовательных положений режущей кромки относительно заготовки.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

Немаловажное значение для обработки имеет выбор материала инструмента. При его выборе следует руководствоваться рекомендациями табл

2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Таблица 1.

Шероховатость поверхности при механических методах обработки

| Методы обработки | Параметры шероховатости | ||||||||

| Rz | Ra | ||||||||

| 80 | 40 | 20 | 2.5 | 1.25 | 0.63 | 0.32 | 0.16 | ||

| Обтачивание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Растачивание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Торцовое точение | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Сверление | |||||||||

| Зенкерование | черновое | ||||||||

| чистовое | |||||||||

| Развёртывание | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Цилиндрическое фрезерование | черновое | ||||||||

| чистовое | |||||||||

| тонкое | |||||||||

| Торцовое фрезерование | черновое | ||||||||

| чистовое | |||||||||

| тонкое |

Примечание. Заполнение в ячейках таблицы показывает, каким методом обработки достигается требуемая шероховатость.

Таблица 2

Выбор марки инструментального материала при различных методах обработки

| Методы и характер обработки | Марка инструментального материала при обработке | ||||||

| Углеродистой и легированной стали | Закалённой стали | Титана и сплавoв на его основе | Чугуна | Цветных металлов и их сплавов | Неметаллических материалов | ||

| Черновое точение по корке | Прерывистое резание с ударами | Т5К10Т5К12 ВК8 | — | ВК8 | ВК8 ВК4 | ВК4 ВК6 ВК8 | — |

| Непрерывное резание | Т5К10 ВК4 ВК8 | — | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 ВК6 | ВК4 | |

| Чистовое, получистовое точение | Прерывистое | Т15К6 Т5К10 ВК8 | Т5К10 ВК4 ВК8 | ВК4 | ВК4 ВК6 | ВК3 ВК4 | ВК3 ВК4 |

| Непрерывное | Т30К4 ВК6 ВК3 | Т30К4 Т15К6 ВК6 | ВК4 | ВК3 | ВК3 | ВК3 | |

| Отрезание и точение канавок | Т15К6 Т5К10 Р18 | ВК4 | ВК4 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 | ВК3 ВК4 | |

| Нарезание резьбы | Т15К6 ВК4 Р18 9ХС | ВК4 | ВК4 | ВК3 ВК4 9ХС Р6М5 | ВК4ВК6 9ХС У12А | Р6М5 ВК3 ХВГ У12А | |

| фрезерование | Черновое | Р6М5 Т5К10 | — | ВК4 ВК8 | Р6М5 ВК6 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 |

| чистовое | Р6М5 Т15К6 Т14К8 | Т30К4 Т15К6 ВК6 ВК8 | ВК4 ВК6 ВК8 | Р6М5 ВК6 9ХС Р18 | Р6М5 Р18 ВК6 ВК4 | ВК3 | |

| Сверление и рассверливание | глубоких (L>10D) | Т5К12 ВК8 Т15К6 | — | — | ВК8 | Р6М5 ВК4 ВК6 | Р6М5 ВК3 ВК4 |

| неглубоких (L<10D) | Т5К12 ВК8 Р6М5 | — | ВК6 ВК8 | Р6М5 ВК6 9ХС | Р6М5ВК4 ВК6 | Р6М5 ВК3 ВК4 | |

| Зенкерование | черновое | Т5К10 ВК8 Р6М5 | — | ВК4 ВК8 | Р6М5 ВК6 9ХС | ВК4 ВК6 Р6М5 | Р6М5 ВК4 ВК6 |

| чистовое | ВК8 Т15К6 | Т15К6 Т30К4 ВК4 | ВК4 ВК6 ВК8 | ВК3 ВК4 ВК6 | ВК3 ВК4 ВК6 | ВК3 ВК4 | |

| Предварительное и окончательное развёртывание | Р6М5 Т30К4 Т15К6ВК8ВК6ХВГ | Т30К4 Т15К6 ВК8 ВК4 | ВК4 | Р6М5 ВК3 ВК6 ВК8 ХВГ | Р6М5 ВК4 ХВГ | Р6М5 ВК3 ВК4 ХВГ |

Примечание: При выборе инструментального материала предпочтение следует отдавать металлокерамическим твёрдым сплавам.

Свёрла, для обработки металлических материалов, изготавливаются только из быстрорежущей стали Р6М5.

- Операции обработки резанием

- Металлорежущие станки

- Обрабработка фрезерованием

- Токарные резцы

Классификация лезвийного инструмента

По материалу рабочей части

отличаютстальной, быстрорежущий, твердосплавные, минералокерамические и из сверхтвердых материалов.По количеству лезвий:одно- имноголезвийный инструмент.Многолезвийный инструмент

– лезвия в пространстве расположены в направлении главного движения последовательно.

По расположению зубьев в пространстве:периферийные, торцевые, периферийно-торцевые.По конструктивному исполнению лезвий:

Лезвия с механическим креплением пластин

– сборный лезвийный инструмент с разъемным соединением с корпусом или ножом.

С напайной пластиной

– лезвийный инструмент, лезвия которого изготовлены напайкой режущей пластины на корпус или нож.

С клееной пластиной

– соединение клеем.

Инструмент с наплавным лезвием

— составной лезвийный инструмент, лезвия которого изготовлены путем наплавки инструментального материала.

По направлению зуба

–прямозубые, косозубые и с винтовым зубом.

Виды обрабатываемых поверхностей

Помимо особенностей конструкции, классификация оборудования для резки металлов может быть выполнена и по другим критериям. Например, в зависимости от вида поверхности, для обработки которой предназначено оборудование. По этому критерию могут быть выделены следующие разновидности:

- Изделия, применяемые для работы с телами вращения плоских и наружных фасонных поверхностей. К этой группе оборудования относятся резцы, абразивные круги, фрезы и подобные инструменты.

- Оборудование, позволяющее выполнить обработку отверстий. К этой группе принадлежат сверла, протяжки, расточные резцы, зенкеры.

- Приспособления, позволяющие нарезать резьбу. К подобным изделиям можно отнести накатные ролики, метчики, плашки.

- Изделия, позволяющие выполнить обработку деталей, основной элемент которых — зубья, то есть шлицевых валов, звездочек и прочего. Для этого применяются шеверы, шлифовальные круги, долбяки, обкаточные резцы, дисковые фрезы.

Выбор вида режущего инструмента для металлообработки

Чтобы сделать правильный заказ, нужно:

- Определить, какие задачи он должен решать – с помощью той же фрезы можно выполнять широкий, но все-таки ограниченный круг работ, она не подойдет там, где требуется сверло.

- Учесть, на какой станок он будет устанавливаться, – просто необходимо, чтобы он был совместимым и мог без лишних потерь воспринимать и передавать усилие вращение.

- Удостовериться, что он сможет поддерживать требуемые параметры резания – провести расчеты, составить технологическую карту, сверить с ней паспортные данные (и другие показатели) понравившихся приспособлений.

- Продумать эффективность применения – при прочих равных лучше покупать тот вариант, износостойкость которого выше, ведь он дольше прослужит, это справедливо даже для серийного производства, в условиях высоких нагрузок.

Инструменты для обработки металла вручную

К данной категории относятся все изделия, которые не требуют дополнительного оборудования и могут использоваться самостоятельно.

К ним причисляют:

- Зубило — ударно-режущий инструмент, предназначенный для обработки металла или камня. Как правило, имеет вид продолговатого стержня, заточенного с одной стороны. Для предотвращения травм при ударе по зубилу, на него могут надевать деревянную, резиновую либо пластмассовую рукоятку, по которой бьют молотком. Чаще всего рабочую часть данного инструмента хорошо затачивают с двух сторон. Зубила могут выполняться из углеродистой и конструкционной стали и иметь разные конструктивные особенности, например, зауженную или фигурную режущую кромку, расширенный кончик в виде лопатки и т. д. Спектр применения очень широк. С помощью зубила можно удалять крепеж, снимать старую отделку, разбирать различные конструкции.

- Шаберы — металлические стержни с режущими кромками на конце. Они необходимы для соскабливания металла и применяются для придания большей герметичности деталей при их соединении. Процесс такой обработки называется шабрением. Шаберы также бывают разных модификаций — цельные и составные, плоские, трехгранные и фасонные, односторонние и двусторонние. Материалом для их изготовления обычно служит инструментальная углеродистая сталь.

- Напильники — инструмент для обработки различных поверхностей — металлических, деревянных, пластмассовых и многих других. Как правило, напильник представляет собой металлический стержень с насечками. Видов насечек существует много, каждый из них предназначен для работы с определенными материалами. Например, напильник с крестовой насечкой подходит для стали, бронзы или чугуна, с точечной (рашпильной) — для резины и дерева, с простой (одинарной) — для цветмета. Среди напильников можно выделить отдельно надфили (маленькие, для тонкой работы) и рифели (с изогнутой рабочей частью) — разновидность надфиля. По форме сечения они могут быть самыми разными — круглыми, квадратными, прямоугольными, треугольными, овальными и т. д.

- Метчики — необходимы для создания резьбы в отверстиях. Имеют вид стержня с небольшими лезвиями и канавками по бокам. Могут применяться для глухих и сквозных отверстий, выполняться из быстрорежущей стали и твердых сплавов. Под разный профиль резьбы идут свои метчики. Чаще всего они используются в комплекте из двух-пяти штук. Есть и специальные метчики — бесстружечные (раскатники), гаечные и т. д.

- Плашки (лерки) — служат для создания наружной резьбы. Имеют вид гайки с внутренними кромками. Выполняются из легированных сталей, быстрорежущих сталей и твердых сплавов. Выделяют цельные, клупповые (раздвижные) и разрезные плашки — по конструкции. По внешнему виду — круглые, квадратные, шестигранник, призма.

- Ручную ножовку — это по сути всем знакомая пила, но не в классическом смысле, а в более узком. Ручной ножовкой можно разрезать металл, пластик, дерево — да, в принципе, все что угодно. Представляет собой рукоятку с металлическим заостренным полотном. Для мягких материалов используются ножовки с большими зубьями, для более плотных — с частыми и мелкими.

В настоящее время существуют приборы, позволяющие использовать некоторые ручные металлорежущие инструменты с большей эффективностью. К примеру, дрели и перфораторы, а также различные машины на пневмоприводе, электрические и т. д.

Сферы использования

Сфера применения режущего инструмента весьма обширна. Большая часть изделий встречается в машиностроении, так как заготовки представлены различными сплавами. Рассматривая сферу применения отметим следующие моменты:

- Большая часть изделий может резать по металлу только при условии передачи большого усилия при жестком закреплении заготовки. Именно поэтому они изготавливаются таким образом, чтобы могли устанавливаться в станках и другом подобном оборудовании. Область применения – промышленность с различным показателем производительности труда. Отличительной особенностью подобной группы можно назвать длительный эксплуатационный срок и устойчивость к износу.

- Также обработка заготовок может проводится в домашней мастерской. Для подобного случая подходят варианты исполнения, которые применяются при ручной обработке или применении настольного оборудования. Специалисты рекомендуют выбирать для домашней мастерской варианты исполнения из низкой ценовой категории. Это связано с тем, что они отлично подходят для обработки при небольшой подаче и скорости резания. Режущие инструменты для промышленных станков обходятся намного дороже и требуют профессиональной периодической заточки.

В целом можно сказать, что область применения режущего инструмента весьма обширна. Механическое резание может проводится только при наличии режущей кромки.

Виды металлообрабатывающих инструментов

В основном инструменты для металлообработки изготавливают двух видов – ручного и станочного, который представлен резцами, фрезами, протяжками, а также инструментом, что нарезает зубья и обрабатывает отверстия.

Как уже отмечалось, ассортимент такого оборудования очень велик, но для покупки качественного и весьма надежного инструмента к металлообрабатывающим станкам непременно следует проверять как углы, так и форму заточки режущих частей инструментов, ведь от них зависят высокие параметры стойкости, продуктивности, а также качество обработки. Кроме этого особого внимания заслуживает материал самой режущей части.

Практика показывает, что для изготовления режущей части любого металлообрабатывающего инструмента используют инструментальную сталь, твердые сплавы, а также минералокерамические сверхтвёрдые материалы.

Качество режущей части напрямую определяет функциональность и сферу применения инструмента. Так, при необходимости обрабатывать обычные материалы на небольшой скорости резания используют металлообрабатывающие инструменты из углеродистой стали. А если для обработки изделия требуется многократное увеличение скорости резки, то будут использованы быстрорежущие стали, которые дополнительно легированы вольфрамом.

В случае наличия для обработки заготовок, изготовленных из таких материалов, как жаропрочные сплавы и стали высокой прочности, при создании инструментов для их обработки увеличат содержание таких компонентов, как ванадий, кобальт или молибден.

Об особенностях использования резцов

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

Станочные металлорежущие инструменты

В основе классификации станочных металлорежущих инструментов могут лежать разные принципы. Это и способ взаимодействия с материалом, и по методу крепления к станку, однако главный критерий все же — назначение и конструктивные особенности.

Среди станочных металлорежущих инструментов выделяют следующие:

- Сверла — режущие инструменты с одним или несколькими лезвиями. Ими проделывают отверстия в материалах. Также они служат для увеличения уже существующих отверстий путем рассверливания и для создания несквозных углублений (процесс засверливания).

- Резцы — режущие инструменты, которые используют в качестве комплектующих на различных станках — токарных, расточных, долбежных и тому подобных. Могут быть разных форм и размеров. По сечению стержня — прямоугольные, квадратные, круглые. По способу изготовления — цельные и составные. По конструкции — прямые, отогнутые, изогнутые, оттянутые, а также те, которые названы в честь токарей, их создавших. Резцы выполняются из различных видов стали — углеродистой, легированной, быстрорежущей, из различных твердых сплавов — металлокерамики и минералокерамики, на основе кубического нитрида бора (эльборовые) и даже алмаза. Это далеко не все параметры, по которым разделяются резцы. Для каждого вида работ существует свой резец.

- Зенкеры — режущие инструменты с несколькими лезвиями, которые служат для того, чтобы обрабатывать круглые отверстия в деталях. В основном зенкерование применяется, чтобы увеличить диаметр отверстия, но иногда это необходимо для того, чтобы улучшить качество поверхности, сделать ее более гладкой или провести калибрование под нужный крепеж. Существует 2 вида зенкеров — с припуском (для последующего развертывания) и с квалитетом (для создания высокоточного отверстия). Также различают зенкеры по способу закрепления в станок — насадные и хвостовые и по конструкции — цельные, сборные, сварные и с твердосплавными пластинами. Помимо вышеперечисленных, зенкеры могут быть конической формы (для соответствующих отверстий) и обратного типа. Основной материал изготовления — быстрорежущая сталь. Не стоит путать зенкеры и зенковки. Это — разные инструменты, и служат они разным задачам.

- Фрезы — металлорежущие инструменты, использующиеся для фрезерования. В основном имеют цилиндрическую форму с зубьями в концевой части. Помимо цилиндрических, используются торцевые, концевые, конические, червячные фрезы, которые могут выполнены из самых разных материалов — быстрорежущей стали, минерало- и металлокерамики, твердых сплавов. Обрабатывать фрезами можно как стальные детали, так и чугунные, деревянные, медные, алюминиевые. Как и зенкеры, фрезы могут быть как цельные, так и сварные (когда части зенкеры сделаны из разных материалов и соединены сваркой), а также быть сборными (части соединены крепежом) и напайными (с напаянными режущими элементами). Есть также отдельный вид фрез — механические (со сменными пластинами).

- Развёртки — еще один вид металлорежущего инструмента, имеющий множество режущих лезвий-кромок, чье предназначение — чистовая обработка отверстий после различных операций, таких как сверление, зенкерование и растачивание. Благодаря большому количеству лезвий достигается максимальная степень шлифовки поверхности. В отличие от зенкера, который имеет схожие функции, но при этом имеет меньшее количество лезвий и является получистовым инструментом, развертки как раз призваны убрать все шероховатости, после чего уже не требуется никаких манипуляций. Развертки представлены в разных вариантах: цилиндрические, конические, ступенчатые, регулируемые, ручные, машинные и т. д.

- Прошивки и протяжки — многолезвийные режущие инструменты в виде стержня или плиты. С помощью них обрабатываются внутренние и наружные поверхности металлических деталей. Первые как бы «проталкивают» в отверстие — прошивают, вторые — тянут за специальные выступы (отсюда и название «протяжка).

- Шеверы — режущий инструмент в виде колеса с зубьями, либо червячного типа, либо реечного. На зубьях нарезаны специальные канавки, которые как бы соскабливают все лишнее с обрабатываемой поверхности. Предназначены для чистовой подготовки. Материал изготовления — быстрорежущая сталь.

Помимо названных выше, есть и другие категории металлорежущих станочных инструментов. Например, комбинированные, которые сочетают в себе сразу несколько видов инструментов. Кроме этого, существуют специальные инструменты для станков с ЧПУ и автоматизированного оборудования.

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Слесарная мастерская с инструментом

Слесарная мастерская с инструментом

Особенности конструкции режущих инструментов

Классификация режущих инструментов может быть выполнена с учетом различных критериев. Основной – это конструкция оборудования. В зависимости от конструкции могут быть выделены такие виды оборудования, как:

- фрезы;

- резцы;

- зенкеры;

- сверла;

- цековки;

- развертки;

- метчики;

- плашки;

- ножовочные полотна;

- шеверы;

- абразивный инструмент.

Конструкция резца.

Каждый из перечисленных видов обладает некоторыми характерными конструкционными особенностями, которые и определяют принадлежность к тому или иному виду режущего инструмента. Так, однолезвенные инструменты – это резцы. Они обеспечивают возможность обрабатывать металл, применяя разнонаправленное движение подачи.

Обработка металла фрезами подразумевает выполнение вращательных движений инструментом по траектории с фиксированным радиусом. При этом направление движения подачи не совпадает с направлением оси инструмента.

Сверла – это режущее оборудование осевого типа. Их применяют в тех случаях, когда требуется изготовить отверстие в обрабатываемом материале или увеличить уже готовые отверстия. При обработке сверла совершают вращательные движения, которые для получения требуемого результата дополняются движениями подачи. Ось вращения и направление движения подачи совпадают.

Зенкеры также относятся к осевым инструментам. Они позволяют откорректировать форму и размер отверстий в металле, кроме того, с их помощью можно сделать диаметр отверстия больше. Для обработки отверстий могут использоваться и развертки. Этот тип оборудования предназначен для удаления шероховатостей со стенок отверстий. Этот процесс принято называть чистовой обработкой. Торцевые и цилиндрические участки обрабатываются таким осевым инструментом, как цековки.

Конструкция фрезов концевых обдирочных.

Для изготовления наружной резьбы на металлических заготовках цилиндрической формы используются плашки. Нарезать резьбу во внутренней части отверстий можно метчиками.

Ножевые полотна – это многолезвийные инструменты. По форме они представляют собой металлические полосы, на которых сделаны многочисленные зубья одинаковой высоты. Их применяют, если нужно отрезать кусок заготовки или сделать пазы в ней. Поступательные движения в этом случае являются основными рабочими.

Долбяки используются для заточки зубьев на различных деталях. Например, на зубчатых колесах, валах и т. д. Зубчатые колеса также могут быть обработаны шеверами. Действие этих инструментов напоминает скобление. В результате выполняется чистовая обработка деталей.

Группа абразивных инструментов включает в себя различные приспособления и материалы для чистовой обработки деталей. Это могут быть специальные порошки, зерна, бруски, кристаллы и прочее.

ТЕХНОЛОГИЯ

§ 19. Виды и назначение токарных резцов

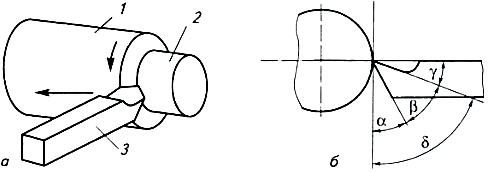

Для токарной обработки металлов применяют специальные инструменты — токарные резцы. Их изготовляют из сталей и сплавов, имеющих твердость, значительно превышающую твердость обрабатываемого материала. Рабочая часть резцов, как pi у многих других режущих инструментов, имеет форму клина (рис. 65).

Рис. 65. Схема процесса точения (а): 1 — обрабатываемая поверхность; 2 — обработанная поверхность; 3 — резец; основные углы режущей части резца (б): γ — передний угол; α — задний угол; β — угол заострения резца; δ — угол резания

Токарные резцы отличаются один от другого по конструкции, но все они имеют державку и режущую часть (рис. 66). Державка служит для закрепления резца в резцедержателе, режущая часть непосредственно участвует в процессе резания. На режущей части имеются передняя и две задние поверхности, главная и вспомогательная режущие кромки и вершина резца. Главная режущая кромка выполняет основную работу резания.

Рис. 66. Элементы резца: 1 — главная задняя поверхность; 2 — вспомогательная задняя поверхность; 3 — вершина резца; 4 — вспомогательная режущая кромка; 5 — передняя поверхность; 6 — главная режущая кромка

Важными характеристиками токарного резца являются основные утлы его режущей части.

Главный задний угол α (альфа). Увеличение данного угла уменьшает трение задней поверхности резца о поверхность заготовки.

Передний угол γ (гамма) влияет на процесс резания, легкость схода стружки, качество обработанной поверхности.

Угол заострения β (бета). Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца, и он быстрее затупляется и ломается.

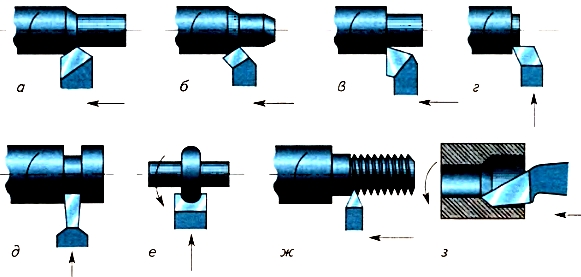

Угол резания δ (дельта). δ = α + β. Токарные резцы подразделяют по направлению подачи (правые и левые), конструкции головки (прямые и отогнутые), способу изготовления (цельные, сборные и составные), сечению державки (прямоугольные, круглые и квадратные), виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). На рисунке 67 схематично показаны некоторые виды резцов.

Рис. 67. Токарные резцы: а — проходной прямой; б — проходной отогнутый; в — проходной упорный; г — подрезной; д — отрезной; е — фасонный; ж — резьбовой; з — проходной расточной

Проходные резцы (рис. 67, а, б) предназначены в основном для обтачивания наружных цилиндрических и конических поверхностей заготовок, проходной упорный резец (рис. 67, в) — для обработки уступов. Торцы заготовок обрабатывают подрезными резцами (рис. 67, г), а отрезают заготовки — отрезными (рис. 67, д). Резьбовыми резцами (рис. 67, ж) нарезают наружную и внутреннюю резьбу, а расточными (рис. 67, з) — растачивают отверстия. Для обработки фасонных поверхностей применяют фасонные резцы (рис. 67, е).

Следует помнить, что токарные резцы, как и любой другой инструмент, нельзя использовать не по назначению, бросать, хранить «навалом». Нельзя допускать значительного затупления инструмента.

Практическая работа № 19

Ознакомление с токарными резцами

-

Рассмотрите несколько различных токарных резцов.

-

Определите их виды и назначение.

- Измерьте с помощью угломера основные углы режущей части одного из резцов и запишите результаты измерений в таблицу.

Новые слова и понятия

Токарные резцы, державка и режущая часть резца, основные углы режущей части резца: главный задний, передний, заострения, резания.

Проверяем свои знания

- Каким инструментом обрабатывают детали на токарных станках?

- Из каких основных частей состоит токарный резец?

- Какие поверхности и кромки имеет режущая часть резца?

- Назовите основные углы режущей части резца.

- Что общего между токарным резцом, зубилом, сверлом, ножовкой?

- Назовите основные виды токарных резцов.

- Какие работы можно выполнять проходными резцами?

Режущий инструмент

Режущий инструмент— инструмент для формирования новых поверхностей отделением поверхностных слоев материала с образованием стружки

Металлорежущее оборудование, которое в наши дни используется в самых разных отраслях промышленности, а также в быту, допускает использование различных видов режущего инструмента. Перечень этих видов весьма обширен, благодаря чему существует возможность подобрать металлорежущий инструмент, наилучшим образом соответствующий особенностям выполняемых операций.

Одним из основных классификационных критериев является особенность конструкции режущего инструмента. По нему выделяют такие виды, как:

- — резцы — инструмент однолезвийного типа, позволяющий выполнять металлообработку с возможностью разнонаправленного движения подачи;

- — фрезы — инструмент, при использовании которого обработка выполняется вращательным движением с траекторией, имеющей неизменный радиус, и движением подачи, которое по направлению не совпадает с осью вращения;

- — сверла — режущий инструмент осевого типа, который используется для создания отверстий в материале или увеличении диаметра уже имеющихся отверстий. Обработка сверлами осуществляется вращательным движением, дополненным движением подачи, направление которого совпадает с осью вращения;

- — центровочное сверло, применяются для формирования центровочных отверстий в металле под сверление металла сверлом большего диаметра;

- — зенкеры — инструмент осевого типа, с помощью которого корректируются размеры и форма имеющихся отверстий, а также увеличивается их диаметр;

- — развертки — осевой инструмент, который применяется для чистовой обработки стенок отверстий (т. е. уменьшения их шероховатости);

- — цековки — металлорежущий инструмент, также относящийся к категории осевых и используемый для обработки торцовых или цилиндрических участков отверстий;

- — плашки: используются для нарезания наружной резьбы на заготовках;

- — метчики, также применяются для нарезания резьбы — но, в отличие от плашек, не на поверхности цилиндрических заготовок, а внутри отверстий;

- — шабер — металлорежущий инструмент в виде металлического стержня с режущими кромками на конце, применяется при шабрении;

- — ножовочные полотна— инструмент многолезвийного типа, имеющий форму металлической полосы с множеством зубьев, высота которых одинакова. Ножовочные полотна используются для отрезания части заготовки или создания в ней пазов, при этом главное движение резания является поступательным;

- — протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи.

- — абразивный инструмент, бруски, круги, кристаллы, крупные зерна или порошок абразивного материала. Инструмент, входящий в данную группу, применяется для чистовой обработки различных деталей.

По типу изготовления существует следующий инструмент:

- — цельный режущий инструмент;

- — составной инструмент, конструкция которого представляет собой неразъемное соединение нескольких элементов;

- — сборный инструмент, отличающийся разъемным характером соединения элементов, которые его образуют.

По форме— дисковый, цилиндрический, конический, пластинчатый.

По способу соединения со станком (крепления) выделяют насадной, хвостовый и призматический инструмент.

По способу применения, выделяют ручной, машинный, а также машинно-ручной металлорежущий инструмент.

голоса

Рейтинг статьи