Применение нониусного штангенциркуля

Для проведения качественного измерения нониусным штангенциркулем. необходимо удостовериться в его пригодности и работоспособности.

Точные рабочие поверхности инструмента (губки) должны быть без следов износа и повреждений, не перекошены. Рамка должна двигаться, но не шататься на основной штанге, рабочие поверхности не должны быть подвержены коррозии, риски и штрихи основной штанги и нониуса хорошо читаться.

Удостоверившись в отсутствии повреждений, коррозии, геометрической целостности и возможности корректного перемещения рамки, сомкните мерительные поверхности (губки) инструмента и посмотрите на просвет.

При отсутствии износа, губки должны плотно прилегать друг к другу, а нулевые штрихи нониуса и основной штанги должны полностью совпадать.

При смыкании рабочих мерительных поверхностей, просвет (согласно нормативам) не должен превышать 3-х микрон для мерительного инструмента с отсчетом по нониусу 0,05 миллиметра и 6-и микрон для мерительного инструмента с отсчетом по нониусу 0,1 миллиметра.

Мерительный инструмент

В технике под таким понятием, как измерение, подразумевается некая совокупность действий, результатом совершения которых является определение того числового значения, которое имеет некая физическая величина предмета. Измерения производятся при помощи специальных технических средств опытным путем.

В такой отрасли промышленности, как машиностроение, без проведения разнообразных измерений обойтись совершенно невозможно.

От того, с какой точностью они осуществляются, в результате напрямую зависит качество выпускаемой продукции.

Что касается значений точности измерений, то на современных машиностроительных предприятиях она, как правило, в пределах от 0,001 миллиметра до 0,1 миллиметра.

Для того чтобы быстро и с минимальными погрешностями производить технические измерения, используются специализированные приборы и конструкции.

Металлическая линейка

Именно этот мерительный инструмент является, пожалуй, наиболее простым по своей конструкции. С помощью металлических линеек значение измеряемой величины определяется непосредственно.

Металлическая линейка

Следует заметить, что эти мерительные приспособления широко используются также и для проведения разметки материалов и деталей. Современная промышленность изготавливает их с пределами измерений в 1000, 500, 300 и 150 миллиметров, при этом на них наносится или одна, или две шкалы.

Этот широко распространенный и активно используемый в технике (особенно в машиностроении) мерительный инструмент устроен намного сложнее, чем металлическая линейка, и обеспечивает гораздо более высокую точность измерений. Штангенциркуль состоит из таких основных частей, как линейка-штанга, на грани которой нанесена основная шкала с равноудалёнными делениями через 1 миллиметр, и нониус – отсчетное приспособление с дополнительной штриховой шкалой.

Штангенциркуль

Цена деления нониусов современных штангенциркулей составляет или 0,1, или 0,05 миллиметра, а что касается предела измерений, то он достигает 2000 миллиметров.

Штангенциркули используются для осуществления измерений как наружных, так и внутренних размеров деталей, а также глубин отверстий. Кроме того, их применяют для производства различных разметочных работ.

Штангенрейсмас

Штангенрейсмас

Этот мерительный инструмент предназначается для того, чтобы производить измерения высот деталей и осуществлять их точную разметку. Максимальный предел измерений штангенрейсмасов составляет 2500 миллиметров, а цена деления их нониусов – 0,1 или 0,05 миллиметра.

В большинстве случаев этот мерительный инструмент используется при работах на специальных чугунных плитах. Именно на них он устанавливается вместе с теми деталями, которые нужно измерить или же разметить.

Для того чтобы с помощью штангенрейсмаса нанести на размечаемой детали линию, используется специальная сменная ножка. Сам же мерительный инструмент при этом перемещается непосредственно по поверхности плиты.

Микрометр

Микрометры (как, впрочем, и все микрометрические инструменты) оборудованы специальными отсчетными узлами, устроенными на основе винтовой пары, имеющей шаг резьбы 0,5 миллиметра.

С ее помощью осуществляется преобразование продольного перемещения мерительного винта в перемещения окружные, совершаемые шкалой барабана.

Именно на основании угла его поворота и определяется значение измеряемого размера.

Микрометрический глубиномер

По сути дела этот мерительный инструмент устроен точно так же, как и микрометр. Разница состоит лишь в том, что он оснащается не скобой, а основанием. Именно в него устанавливается так называемый мерительный стебель.

Для того чтобы с помощью микрометрического глубиномера измерить глубину, применяется специальный стержень. Он устанавливается на винте и имеет особую форму.

Предел измерений современных микрометрических глубиномеров составляет до 300 миллиметров, а цена деления их нониусов — 0,01 миллиметра.

Индикатор часового типа

Этот мерительный инструмент представляет собой устройство, где совсем небольшие перемещения, которые производит измерительный щуп, преобразуются в угловые перемещения стрелки.

Кроме того, эти приборы используются для контроля взаимного расположения поверхностей.

Угломер механический

Этот мерительный инструмент предназначен для определения значений углов, которые в технике очень часто встречаются в различных сборках, деталях и конструкциях. С помощью угломеров производятся измерения в углах, градусах и секундах, для чего используются вспомогательные элементы и линейчатая шкала.

Резьбомер

Ручной строительный инструмент

Рулетка. Главным инструментом, без которого не может обойтись ни один строитель – это рулетка. Рулетка – подобие линейки, выполненное в виде металлической ленты с делениями, равными 1 мм. Лента сматывается в корпус, который может изготавливаться либо из пластика, либо из металла. Лента может иметь различную ширину и длину.

Безусловно, рулетка является универсальной, требующейся для произведения измерительных работ в любых сферах деятельности.

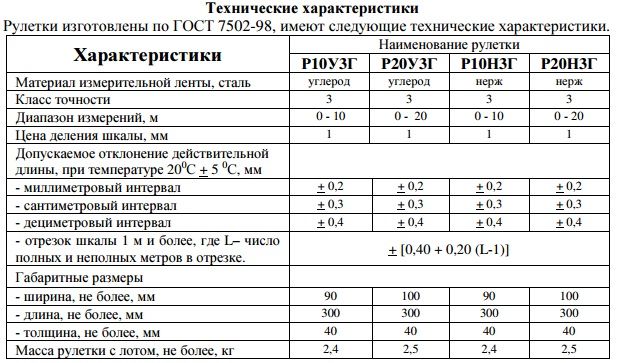

Технические характеристики рулетки

Технические характеристики рулетки

Ватерпас (уровень). С помощью этого устройства определяют ровность горизонтальной и вертикальной поверхностей. Длина уровня может варьироваться от 0,3 м до 2,5 м. Корпус уровня изготавливается из любого легкого материала, например, пластика, и снабжается несколькими окошками.

Через окошки видна стеклянная трубка, частично заполненная специальной жидкостью. Именно эта жидкость и позволяет определять ровность и уровень уклона поверхности.

Отвес. Это самый простой, но незаменимый измерительный инструмент, которым пользуется каждый строитель. Отвес представляет веревку (шпагат), на конце которого привязан металлический конусообразный груз. Его используют в тех случаях, когда необходимо контролировать вертикальность выполнения работ, например, при кирпичной кладке.

Угольник и малка. Угольник изготавливают из дерева или металла и используют для выведения прямых углов. Малка изготавливается из тех же материалов. Ее конструкция состоит из обоймы и линейки, скрепленных между собой шарниром. Если угольник может применяться в любой сфере строительства, малку чаще всего используют при монтаже стропил.

Магнитный угольник

Магнитный угольник

Разновидности измерительных инструментов: и советы по выбору профессиональных моделей

С необходимостью проведения измерений человек сталкивается довольно часто в своей жизни. Обычно расчёты делают по требованиям чертежей и Госстандарта. Однако, в некоторых случаях, этого требует производственный процесс.

Сегодня в продаже можно увидеть множество разных контрольно-измерительных инструментов. В данном обзоре мы попробуем разобраться в этом ассортименте.

Виды измерительных приборов

На сегодняшний день производители предлагают следующие виды измерительных инструментов:

По типу проводимых работ (это условное деление).

- строительные;

- слесарные;

- столярные.

По материалам, используемым для изготовления.

- приспособления из металла;

- приспособления из дерева;

- приспособления из пластика;

- комбинированные – приспособления.

По способу применения.

- ручные;

- механические;

- автоматические;

По конструкционному решению.

Такая классификация поможет грамотно применять измерительные приборы и устройства, а также правильно хранить их.

Слесарное измерительное оборудование

Чаще всего слесари работают с металлическими деталями. Поэтому области применения измерительного инструмента проведения слесарных работ – это, прежде всего, машиностроение и металлообработка. Такое оборудование имеет повышенную точность.

Помимо рулетки, основное слесарное измерительное устройство – штангенциркуль. Он служит для измерения размеров просверленных отверстий.

Штангенрейсмасс по своей конструкции схож со штангенциркулем. Отличие заключается в специальной опоре. В комплект к инструменту входят стойки. Они могут быть измерительными и разметочными. Прибор применяется, если нужно разметить детали, замерить высоту и глубину отверстий.

Столярный измерительный инструмент

В данную группу оборудования входят:

- Метр складной. Изготавливают из нержавейки или дерева.

- Треугольник. Существуют две модификации. Первая с углами 90 – 60 – 30 градусов, вторая 90 – 45 – 45.

- Кронциркуль. Применяется, когда необходимо разметить заготовку из древесины.

- Нутромер. Им размечают пазы и отверстия, а также вымеряют их размеры.

- Угломер. Это линейка, соединённая с дугой, на которую нанесена шкала.

- Рейсмус. Незаменим при нанесении на деталь параллельных линий. Кроме этого, им пользуются, когда необходимо измерить и разметить заготовку сложной формы.

Набор инструментов любого мастера не буде полон без измерительного оборудования, поскольку без подобных устройств невозможно добиться качественного результата

Поэтому важность правил эксплуатации измерительных приборов сложно переоценить. Их должен знать каждый специалист

Но, кроме того, важно понимать, как правильно хранить инструмент. Металлическое и деревянное оборудование должно лежать в сухом месте, приспособления из пластика необходимо беречь от яркого солнца

Оптимально, если каждое измерительное устройство будет иметь свой чехол или кейс.

Любой инструмент нуждается в систематическом проведении поверочных мероприятий. Отдельные приспособления требуют калибровки.

Всю необходимую информацию можно найти в паспорте на изделие. Таким образом, к измерителям следует относиться бережно – в этом случае качество производимых измерений и длительное время службы вам гарантировано.

Классификация мерительного инструмента в машиностроении: виды

Ключевой параметр – поставленные задачи, по назначению выделяют следующие его варианты:

- ручной – показания снимает человек;

- цифровой – аналогичные операции осуществляет уже компьютер;

- механический – габариты фиксируются путем непосредственного физического контакта с поверхностями детали;

- лазерный – определение соответствия происходит уже без соприкосновения с заготовкой;

- строительный – ориентированный на площадки для возведения зданий, нужен для расчета ДхШхВ, угла и тому подобных параметров;

- разметочный – с его помощью определяют контуры, важные точки, расстояния будущих объектов, прежде чем приступить к их изготовлению;

- универсальный – позволяет решать сразу несколько задач.

Категории достаточно условны: в одну из них способны входить сразу несколько приспособлений. Например, линейка является и ручной, и механической.

Также идет деление по материалам изготовления (устройства, выполненные из металла, пластика, дерева, композитов) и по конструкции (простые и сложные). Но есть еще один эксплуатационный показатель, заслуживающий отдельного рассмотрения.

Приборы КИП – классификация

Оборудование КИПиА классифицируется по нескольким параметрам, основные из которых – это физико-технические характеристики и качественно-количественные показатели. То есть, измеряется влажность, температура, расход, давление и прочее. Отсюда и само название групп.

- Термометры.

- Манометры (измеряют давление).

- Расходомеры.

- Газоанализаторы.

- Уровнемеры.

Термометры являются одной из групп приборов КИПиА

Есть группа так называемых средств измерения:

- Замер излучения.

- Массы, твердости материала, плотности.

- Акустика.

- Замеряются электрические и электромагнитные качества.

- Физико-химический состав материала, его свойства.

В свою очередь, к примеру, термометры делятся на жидкостные, цифровые, с преобразование сопротивления, термоэлектрические. Сюда же можно отнести пирометры и тепловизоры.

Манометры также делятся на несколько подвидов: измеряется избыточное давление или его перепад, или абсолютная величина. По конструкции это механические, электроконтактные. Добавим сюда традиционные реле давления и тяганапоромеры.

Расходомеры – это более сложные приборы КИПиА, с помощью которых определяется масса или объем материала (среды). В этой группе достаточно широкий модельный ряд, зависящий от того, какой материал (среду) будет контролировать и измерять данный прибор.

Расходомеры – приборы для измерения массы или объема

- Вихревые, тепловые, электромагнитные, ультразвуковые, тахометрические, корреляционные, кориолисовые.

- С перепадом давления, с измерением перепадов уровня, замер обтекания.

То есть, каждый прибор подходит под определенные условия эксплуатации, в основе которого лежит именно материал или среда. Кстати, среда может быть только неэлектрической, потому что в блоке контроля (автоматики) любая величина преобразуется в электрический сигнал, который и подается на обработку. Но тут возникает вопрос, а как же с напряжением и силой тока в электрических приборах?

Все дело в том, что эти две величины не могут быть внесены в контроллер без предварительной обработки, где на выходе должен получиться аналоговый сигнал. Ведь напряжение в данном случае имеет показатель 220 В. А его в таком виде никакая автоматика не выдержит. Поэтому даже в электрических сетях устанавливаются датчики. То есть, в этом случае и сила тока, и напряжение становятся неэлектрическими величинами, конечно, через посредника – датчик.

Хранение измерительных инструментов

- Хранить измерительные инструменты необходимо в сухих и отапливаемых помещениях.

- Для защиты от негативных факторов желательно помещать приспособления в индивидуальные футляры и тубусы.

- Рекомендованная температура хранения — от +10 до +35 °С.

- В воздухе не должны содержаться агрессивные примеси.

- Перед отправкой на хранение измерительные поверхности разъединяют, а фиксаторы — ослабляют.

Фотография: хранение измерительных инструментов

Соблюдение вышеперечисленных правил помогает получить максимально точные результаты измерений и продлевает срок службы контрольных приспособлений.

Источники https:/www.vseinstrumenti.ru/instrument/izmeritelnyj/articles/1089/ https//stanokcnc.ru/articles/kontrolno-izmeritelnye-instrumenty-osnovnye-vidy-meritelnykh-priborov-v-mashinostroenii/ https//www.rinscom.com/articles/vidy-izmeritelnykh-instrumentov/ https//stv39.ru/articles/?ELEMENT_ID=72272 https//onlineelektrik.ru/elaboratoriya/eizmereniya/chto-takoe-kipia-rasshifrovka-klassifikaciya-i-princip-raboty.html

Насколько полезна была статья?

Кликните на звезду для оценки!

Средний рейтинг 0 / 5. Всего оценок: 0

Ещё нет оценок. Сделайте это первым.

Аналоговые и цифровые

Контрольно-цифровые инструменты могут быть как цифровыми, так и аналоговыми. Первые считаются более удобными. В них показатели силы, напряжения или тока переводятся в числа, затем выводятся на экран.

Но при этом внутри каждого такого прибора находится аналоговый преобразователь. Зачастую он представляет собой датчик, снимающий и отправляющий показания с целью преобразования их в цифровой код.

Хотя аналоговые инструменты менее точны, они обладают простотой и лучшей надежностью. А также существуют разновидности аналоговых инструментов и приборов, имеющих в своем составе усилители и преобразователи величин. По ряду причин они предпочтительнее механических устройств.

Выбор средств измерений и их применение

Выбор средств измерений при проверке точности деталей – один из важнейших этапов разработки технологических процессов технического контроля.

Основные принципы выбора средств измерений заключаются в следующем: точность средства измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоемкость измерений и их стоимость должны быть возможно более низкими, обеспечивающими наиболее высокие производительность труда и экономичность.

Недостаточная точность измерений приводит к тому, что часть годной продукции бракуют (ошибка первого рода); в то же время по той же причине другую часть фактически негодной продукции принимают как годную (ошибка второго рода).

Излишняя точность измерений, как правило, бывает связана с чрезмерным повышением трудоемкости и стоимости контроля качества продукции, а следовательно, ведет к удорожанию ее производства.

При выборе измерительных средств и методов контроля изделий учитывают

- допустимую погрешность измерительного прибора–инструмента;

- цену деления шкалы;

- порог чувствительности;

- пределы измерения, массу, габаритные размеры, рабочую нагрузку и др.

Определяющим фактором является допускаемая погрешность измерительного средства, что вытекает из стандартизованного определения действительного размера как и размера, получаемого в результате измерения с допустимой погрешностью.

Самый простой способ выбора средств измерений основан на том, что точность средства измерений должна быть в несколько раз выше точности изготовления измеряемой детали. При контроле точности технологических процессов измерением точности размеров деталей рекомендуется применять средства измерений с ценой деления не более 1/6 допуска на изготовление.

Значение допустимой погрешности измерения зависит от допуска, который связан с номинальным размером и с квалитетом точности размера контролируемого изделия. Расчетные значения допустимой погрешности измерения в мкм приводятся в стандартных таблицах.

Рекомендуется, чтобы величины допустимых погрешностей измерения для квалитетов 2–9 составляли до 30%, для квалитета 10 и грубее – до 20% допуска на изготовление изделия.

Это интересно: Инструмент для художественной резьбы по дереву

Измерительный прибор. Классификация измерительных приборов

Измерительным прибором называется СИ, которое, в отличие от преобразователя, служит для выработки сигнала в форме, которая доступна для непосредственного восприятия наблюдателем.

Существуют различные классификации измерительных приборов, это:

- назначение;

- конструктивное устройство;

- степень автоматизации.

Назначение измерительных приборов

По данному признаку различают измерительные приборы (ИП):

- универсальные, применяемые в контрольно-измерительных лабораториях всех типов производств, а кроме того в цехах мелкосерийных и единичных производств;

- специальные, применяемые для измерения одного или нескольких параметров деталей определенного типа;

- для контроля: приемочного (калибры), активного (при изготовлении деталей) или статистического.

По этому признаку различают приборы:

- механические: штангенциркуль, микрометр, щупы, рычажные скобы и т.д.;

- оптические: микроскоп, проектор, оптиметр и др.;

- пневматические: длинномеры, или ротаметры, и т.д.;

- электрические: индуктивные приборы, кругломеры, профилографы и др.

Степень автоматизации

По данному признаку приборы бывают:

- ручного действия;

- механизированными;

- полуавтоматическими;

- автоматическими.

Контроль сварных швов и соединений

Контроль качества сварных швов – проверка качества работы сварщика и надежности конструкции. Благодаря этой процедуре можно выяснить, подходит ли изделие для эксплуатации, узнать, насколько оно долговечно и безопасно. Все сварные швы обязательно должны тщательно проверяться перед введением объекта в эксплуатацию. Некоторые незначительные дефекты, такие как царапины, поры, трещины и проч. можно увидеть и невооруженным глазом, а более серьезные недостатки, которые скрыты внутри, можно определить лишь используя специализированное высокоточное оборудование.

Цены на услуги

| Состав работ, входящих в испытание продукции | Нормативный документ | Стоимость, руб., в т.ч. НДС 18% | ||

| Контроль сварных швов | ||||

| 1 | Ультразвуковой контроль (1 п.м.) | — Подготовка оборудования — Проведение контроля — Обработка результатов — Оформление протоколов | ГОСТ Р 55724-2013 СП 70.13330.2012 | от 1 000 |

| 2 | Визуальный контроль (1 п.м.) | — Подготовка оборудования — Проведение контроля — Оформление протоколов | РД 03-606-03 СП 70.13330.2012 | от 100 |

В каких случаях необходимы испытания

Контроль качества сварных соединений и швов обязательно проводится после завершения работ по изготовлению продукции. Исследование поможет найти ошибки сварщика и убедиться в высоком качестве изделия до его ввода в эксплуатацию. Проверка позволяет избежать многих проблем, вызванных дефектами. Например, если не провести контроль качества сварных швов трубопроводов, есть риск прорыва труб, а такая авария чревата большими затратами денег и времени на устранение последствий.

Также процедуру рекомендуется повторять регулярно, если конструкция подвергается значительным нагрузкам. В этом случае контроль сварных швов трубопроводов и другой продукции позволит найти и своевременно устранить дефекты, появившиеся в процессе эксплуатации.

Неразрушающие методы

Неразрушающий контроль сварных швов не влияет на пригодность изделия к эксплуатации, поэтому его применяют в большинстве случаев.

Существует несколько методов:

Зачастую неразрушающий контроль сварного шва рекомендуется проводить с использованием нескольких методов. Это позволяет получить наиболее точные и полные данные.

Разрушающие методы

Разрушающий контроль сварных швов металлоконструкций актуален только при условии, что деталь была изготовлена с использованием постоянного типа сварки. При его применении испытания проводят либо на контрольных образцах, либо на участке изделия. Разрушающих методов несколько:

- ударный изгиб;

- испытание на статическое растяжение;

- статический изгиб;

- проверка устойчивости к механическому старению;

- измерение твердости на разных участках.

Разрушающий контроль сварных соединений металлоконструкций позволяет оценить не только квалификацию сварщика, но также правильность подбора материалов, режимов и технологий.

В лаборатории «Стандарт» вы можете заказать исследование с использованием любого из перечисленных выше методов. Мы проводим контроль качества сварных соединений металлоконструкций с использованием сертифицированного оборудования и технологий, соответствующих установленным требованиям и стандартам. Точность данных гарантирована.

Сделать заказ

Обратитесь к нам, чтобы заказать измерительный контроль сварных швов и получить профессиональную консультацию по вопросам выбора метода.

2021 Аккредитованная строительная лаборатория СТАНДАРТ

Promopage — создание и продвижение сайта

- Для клиентов

- Наши работы

- Сертификаты

- Сделать заказ

- специалисту

- Заказать обратный звонок

- Наши услуги

- Испытание грунтов

- Отбор кернов бетона и асфальтобетона

- Испытание песка

- Испытание щебня

- Испытание асфальтобетона

- Испытание строительного раствора

- Испытание бетонной смеси

- Испытание бетона

- Испытание легкого бетона

- Адрес лаборатории

- г. Москва, 8-й проезд Марьиной Рощи, 30с1 шоссе, д. 170Г

- Схема проезда

- Контакты

- +7

- пн-пт с 8:00 до 21:00

- сб-вс с 10:00 до 18:00

Спасибо! Ваш заказ принят.

Менеджер свяжется с Вами в ближайшее время.

Оценка статьи:

ВИК сварных швов металлоконструкций Ссылка на основную публикацию

Похожие публикации

Как определить катет сварного шва?

Эксплуатация инструментов

Осуществляется на основании ГСИ – Государственной Системы Измерений, обеспечивающей единство метрологических приемов и решающей сразу две важные задачи:

- централизованный контроль над поверками, утверждение допустимых средств, лицензирование в области изготовления и ремонта;

- курирование практического использования передовых методик, ввода эталонных значений и других сопутствующих вопросов.

Сама ГСИ является частью структуры Росстандарта, потому именно в региональных подразделениях федерального агентства стоит решать все вопросы, касающиеся аттестации.

Важной задачей любого предприятия, эксплуатирующего механические или цифровые устройства, является поддержание этих приборов в исправном состоянии, а для этого их необходимо регулярно поверять, отдавая на экспертизу в лаборатории

Привила правильного использования измерительного инструмента

Измерительные инструменты сопровождают всю нашу жизнь, и каждый из нас рано или поздно сталкивается с ситуацией, когда средства измерения просто необходимы как в хозяйстве, так и в работе. А раз пользоваться инструментами все равно придется, то лучше делать это правильно.

Прежде всего, стоит заметить, что прежде чем начать те или иные измерения, необходимо предварительно хорошо подготовить рабочую поверхность, которая подлежит измерению. Следует удалить все загрязнения, заусеницы, а также стружку, если она имела место. Работать нужно только с чистой сухой поверхностью, только тогда результат измерения будет максимально точным.

Перед проведением любых работ измерительные инструменты не рекомендуется обрабатывать маслами, так как слой любого маслянистого вещества может достаточно серьезно исказить результаты измерений. Если инструмент имеет штопорный винт, то перед началом работы с инструментов такой винт надо максимально расслабить и только потом зажимать деталь. Делать это нужно без усилия, так как чрезмерное сдавление детали может привести к тому, что результат будет ошибочным.

Соблюдайте условия хранения!

После того, как вы использовали тот или иной измерительный инструмент, его необходимо очистить кусочком мягкой ткни, смазать специальными маслами и уложить в футляр. Хранят инструменты в специально отведенном для этого ящике таким образом, чтобы они не подвергались перепадам температур и хранились в условиях соответствующей влажности.

При соблюдении всех вышеперечисленных правил обеспечивается:

- высокая точность измерений;

- простота использования средств измерений;

- практически неограниченный срок эксплуатации, который гарантируют производители.

Теоретически, все измерительные инструменты, купить которые можно по приемлемой цене, будут служить вам верой и правдой до естественного износа деталей и соединений, когда инструмент перестанет быть пригодным для работы.

Увеличить вероятность максимальной точности измерений поможет периодическая поверка, которая проводиться с определенной периодичностью, если средство измерения используется в промышленных технологических процессах, то отметки о поверке обязательно необходимо вносить в паспорт инструмента. Такой паспорт имеет каждый измерительный инструмент надлежащего качества и соответствующий стандартам ГОСТа. Именно такие средства измерения купить вы можете, обратившись к услугам нашей компании.

В нашем ассортименте только инструменты лучших отечественных и зарубежных производителей, имеющие все необходимые сертификаты соответствия безопасности использования и качества. Более подробную консультацию вы всегда можете получить у наших специалистов, связавшись с нами по телефонам, указанным в разделе официального сайта «Контакты».