Назначение и область использования станка

Станки универсального типа предназначаются для обработки разнообразных деталей (в том числе – и из особо прочных металлов) в широком диапазоне размеров и предельных весовых характеристик.

Что можно производить на токарно-винторезном станке 1К62

Возможности промышленных агрегатов типа 1К62 очень широки. С их помощью удается:

- Обтачивать детали из металла небольшого диаметра и малого веса.

- Растачивать заготовки габаритной величины и приличной массы.

- Производить точение дисковых заготовок и валов всевозможной конфигурации.

- Организовать нарезку канавок произвольной глубины.

Кроме того, посредством этого агрегата делаются резьбы пяти типов с произвольным шагом, а также осуществляется сверление металлических заготовок.

Характеристика деталей

Шпиндель

Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка.

Параметры шпинделя:

Шпиндель токарного станка 1А62

- Диаметр и размер сквозной формы будет 36 мм.

- Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель.

- Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12).

Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин.

Суппорт

Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей.

Параметры суппорта таковы:

Суппорт токарного станка 1А62

- Продольная каретка смещена где-то на 65, 9 –140 сантиметров.

- Подпольная каретка максимально сдвигается до 28 сантиметров.

- Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров.

- Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту).

- Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1–

Резцовые салазки

Резцовые салазки токарного станка 1А62

Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке.

Параметры резцовых салазок:

- Наибольшее смещение будет составлять приблизительно 113 миллиметров.

- Деление будет составлять ровно 0,05 миллиметров.

- Допустимый угол поворота до 90 градусов.

- Сечение державки резца допускается по значению ровно 25*25.

Задняя бабка

Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали.

Параметры задней бабки:

- Диаметр и размер пиноли составляет приблизительно 70 миллиметров.

- Установлены отверстия – Морзе 4.

- Максимально допускается смещение пиноли на 150 миллиметров.

- Деление будет составлять около 0,1.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном;

- установлен электродвигатель мощностью 7 киловатт;

- вместо плоского ремня главного привода используется клиноременная передача;

- применена более мощная фрикционная муфта;

- установлен механизм реверса для изменения направления подачи при резьбонарезании;

- усилена конструкция задней бабки;

- увеличен диаметр пиноли до 70 мм;

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке;

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные;

- ниже суппорта размещен лимб продольной подачи;

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол;

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

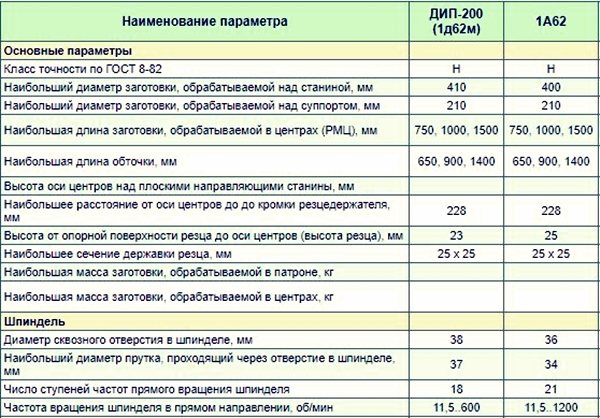

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400;

- максимальная длина обрабатываемой заготовки — 1500;

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200;

- реверсная скорость шпинделя — 18÷1520;

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400;

- максимальное поперечный ход — 280;

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70;

- максимальный ход — 150;

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1.2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей

Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра

К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Читать также: Схема сварочного аппарата переменного тока

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Назначение и область использования станка

Станки универсального типа предназначаются для обработки разнообразных деталей (в том числе – и из особо прочных металлов) в широком диапазоне размеров и предельных весовых характеристик.

Что можно производить на токарно-винторезном станке 1К62

Возможности промышленных агрегатов типа 1К62 очень широки. С их помощью удается:

- Обтачивать детали из металла небольшого диаметра и малого веса.

- Растачивать заготовки габаритной величины и приличной массы.

- Производить точение дисковых заготовок и валов всевозможной конфигурации.

- Организовать нарезку канавок произвольной глубины.

Кроме того, посредством этого агрегата делаются резьбы пяти типов с произвольным шагом, а также осуществляется сверление металлических заготовок.

Назначение и область применения

Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую.

Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии.

- «1» – обозначение группы, в которую входит токарный станок.

- «А» – обозначение поколения станка.

- «6» – обозначение принадлежности к винторезной группе.

- «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см.

Отличительно от других станков, 1А62 имеет расширенный функционал и улучшенные характеристики.

А главными улучшениями можно назвать:

- Увеличение скорости шпиндельного узла до 1200 об/мин, плюс возможность выбора из двадцати одной скорости вращения по прямой и двенадцать по обратной.

- Установка более мощного двигателя на семь киловатт.

- Главный привод станка использует надежное клиновое оборудование.

- Фрикционная муфта агрегата имеет усиленную конструкцию.

- Установка надежного роликового подшипника в шпиндельном узле.

- Для предотвращения самопроизвольного отсоединения патронов от шпиндельного узла, что происходит во время прекращения вращательных движений в двигателе, предусмотрено наличие специальной канавки, дабы разместить предохранители.

- Точную резьбу гарантирует коробка передач с прямым включением работы ходового винта.

- Лицевая часть фартука станка располагает лимб, который отвечает за проведение продольной подачи через суппорт.

- Имеет усиленную заднюю бабку.

- Усовершенствованная конструкция резцедержателя позволяет повернуть его в любую сторону, с любым углом не за действуя вторую руку.

- Станок имеет улучшенную систему охлаждения, с электрическим насосом и резервуаром, находящимся сзади устройства.

- Установка люнет возможна, чтобы достичь требуемую жесткость при использовании длинных деталей на токарном станке 1А62.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Рекомендации по эксплуатации оборудования

Для того, чтобы работать на агрегате было эффективно, а производимые детали отличались высоким качеством и соответствовали параметрам, следует правильно настроить станок.

Установка происходит на специально подготовленной платформе, которая сможет заглушить вибрации от нагрузки и выдержать массу станка.

Окончательная настройка режимов работы и правила использования указаны в инструкции, идущей в комплекте со станком. Основываясь, на опыте работников с такими типами оборудования, сопроводительная документация дает четкий порядок действий и инструкцию по эксплуатации агрегата.

Проверка масла

Затем, необходимо произвести запуск шпинделя на максимальном числе оборотов. Такой способ, поможет проверить падает уровень масла выше нормы или нет, процедуру рекомендуется проводить на холостом ходу.

Модель станков 1А62, уже давно используется в промышленном производстве и хорошо зарекомендовала себя, благодаря обновленной системе работы и объемному функционалу.

Специфика модели и технические характеристики

По сравнению с предыдущей моделью, которая выпускалась без значительных изменений более десяти лет, у токарно-винторезного станка 1А62 были улучшены следующие технические характеристики:

- скорость шпинделя повысилась на 300 об/мин (до 1200), а количество ступеней увеличилось до 21 при прямом вращении и до 12 — при обратном;

- установлен электродвигатель мощностью 7 киловатт;

- вместо плоского ремня главного привода используется клиноременная передача;

- применена более мощная фрикционная муфта;

- установлен механизм реверса для изменения направления подачи при резьбонарезании;

- усилена конструкция задней бабки;

- увеличен диаметр пиноли до 70 мм;

- добавлен электронасос для подачи СОЖ из резервуара, расположенного в задней ножке;

- система смазки орошением заменена на циркуляционную.

Существенным изменениям подверглись также и органы управления, что заметно повысило удобство работы станочника:

- для установки числа оборотов шпинделя используются три рукоятки: одна круговая (с диском с делениями) и две позиционные;

- ниже суппорта размещен лимб продольной подачи;

- новый быстродействующий поворотный резцедержатель позволяет одной рукой выполнять позиционирование на любой угол;

- коробка скоростей модернизирована в целях удобства управления (уменьшено количество рукояток).

Параметры

Основные размерные параметры станок 1А62 унаследовал от предыдущей модели, в том числе и максимальный диаметр обточки над суппортом в 210 мм. Основные технические характеристики станка приведены ниже.

Габариты обработки (мм):

- максимальный диаметр обточки над станиной — 400;

- максимальная длина обрабатываемой заготовки — 1500;

- диаметр проходного отверстия шпинделя — 36.

Шпиндель (об/мин):

- диапазон скоростей шпинделя — 12÷1200;

- реверсная скорость шпинделя — 18÷1520;

- конус шпинделя — М5.

Суппорт (мм):

- максимальный продольный ход — 1400;

- максимальное поперечный ход — 280;

- максимальный ход резцовых салазок — 110.

Пиноль задней бабки (мм):

- диаметр — 70;

- максимальный ход — 150;

- конус — М4.

На станке установлены два электродвигателя: системы СОЖ (0,125 кВт) и главного привода (7 кВт).