Рекомендации по эксплуатации

Для реализации всех возможностей станка необходимо правильно его смонтировать, подключить, настроить. Место для оборудования готовят с учетом его долгосрочного использования. Площадку под станок:

- Выравнивают.

- Трамбуют.

- Делают песчано-щебневую подушку.

- Армируют металлом поверхность.

- Делают бетонную стяжку по горизонтальным маякам.

Масса станка может быть более 10 тонн в зависимости от комплектации. Вместе с заготовкой вес может приближаться к 20 тонам. При работе возникают значительные вибрационные нагрузки на поверхность, поэтому пренебрегать правилами установки нельзя

Особое внимание уделяют правильному положению станины. Располагается она строго горизонтально с отклонением 2-5 мм по всей длине станка. ДИП 500 по праву входит в число лучших токарно-винтовых станков

Он актуален сегодня, надежен, точен и долговечен. Успешно используется как крупными промышленными предприятиями, так и частными предпринимателями. При относительно невысокой стоимости оборудования производитель получает достойные экономические показатели

ДИП 500 по праву входит в число лучших токарно-винтовых станков. Он актуален сегодня, надежен, точен и долговечен. Успешно используется как крупными промышленными предприятиями, так и частными предпринимателями. При относительно невысокой стоимости оборудования производитель получает достойные экономические показатели.

При выборе необходимо убедиться в качестве станка. Если базовые механизмы в сохранности, корпус не поврежден, то станок может прослужить долгие годы.

Питание осуществляется трехфазным током 380 Вольт. Подающие кабели должны быть надежно защищены бронированной оболочкой. Отдельно делается заземление по рекомендованным требованиям. Подключение и наладку осуществляет специалист, имеющий допуск к этому виду работ. При качественной установке станок может годами не требовать ремонтного вмешательства. При условии, что регламентные работу будут выполняться своевременно, в полном объеме. Замену масла с системе смазки допускается делать самостоятельно, если токарь прошел обучение и подтвердил этот навык. Регулярная очистка станка от стружки, грязи, заправка охлаждающей жидкостью лежит на работнике, за которым закреплен станок.

Назначение, функциональные возможности

ИТ-1М производился на Ивановском станкостроительном заводе в период с 1970 по 1995 год. Это широко распространенное во времена СССР оборудование, которое можно встретить на производстве и сегодня. Данный агрегат способен выполнять следующие технологические операции:

- обточка;

- расточка;

- сверление;

- торцевание;

- нарезание резьбы (питчевой, модульной, метрической дюймовой).

Станок способен выполнять токарные и винторезные работы в трех положениях — на патроне, в центра и на планшайбе. Он применяется для фрезерной обработки пазов, наружного и внутреннего шлифования, расточки корпусных конструкций. Формообразующих движений у станка два: первое — вращательное движение детали, второе — поступательное перемещение рабочего инструмента.

Общий вид ИТ-1М

Среди характерных особенностей модели ИТ-1М выделим:

- плоскую форму направляющих, выполненных из закаленной стали с отшлифованной поверхностью, что обеспечивает жесткость конструкции и минимальное трение при перемещении рабочих узлов;

- коробчатая форма станины с внутренними поперечными ребрами жесткости;

- наличие 12 режимом частоты вращения шпинделя, который размещен внутри передней бабки, что исключает возможность механических повреждений узла;

- регулируемые опоры — передняя установлена на двурядных роликовых подшипниках, задняя — на радиальных;

- наличие системы автоматической подачи охлаждающей жидкости и вспомогательного привода для плунжерного насоса;

- возможность регулировки поперечного положения задней бабки, что позволяет обтачивать конструкции с низким показателем конусности;

- станина оснащена посадочным гнездом под установку поддерживающего мостка, при комплектации станка которым можно обрабатывать детали диаметром вплоть до 550 мм.

ИТ-1М является облегченной моделью токарного оборудования, ориентированной на использование в передвижных мастерских. Вес данного агрегата составляет всего 1140 кг, он способен работать от генератора, подключенного к автомобильному двигателю. к меню

к меню

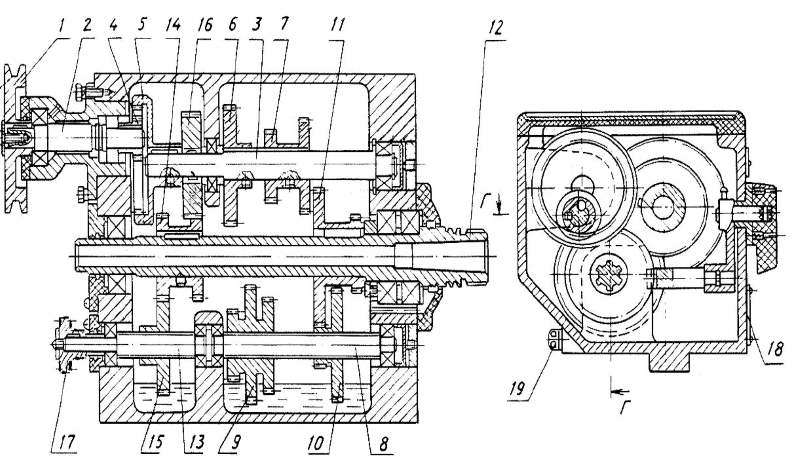

Особенности конструкции

Токарно-винторезный станок ИТ-1М состоит из следующих конструктивных узлов:

- Опорные тумбы.

- Коробка подач.

- Передняя бабка.

- Пульт управления электрооборудованием.

- Ограничитель патрона.

- Суппорт.

- Задняя бабка.

- Фартук.

- Несущая станина.

- Редуктор.

- Система подачи СОЖ.

- Шкаф с электрической оснасткой.

Схема станка ИТ-1М

Размеры агрегата составляют 216*150*96 см. Станок оснащен двумя независимыми электродвигателями: X14-22М — привод плунжерного насоса подачи СОЖ (мощность 120 Вт) и основной движок — 4АМ100S4, мощностью в 3000 Вт, выдающий до 1410 оборотов шпинделя в минуту.

Оба двигателя и вся электрическая оснастка способна работать от сетей 220 и 380В. Выбор рабочего напряжения выполняется посредством пакетно-кулачкового переключателя, смонтированного в пульте управления (№4). В пульте также расположены переключатели освещения рабочей зоны, насоса подачи СОЖ и включатель главного привода. Система охлаждения станка представлена патрубками подачи и плунжерным насосом, расположенным внутри резервуара с охладительной жидкостью. Сам резервуар находится в правой опорной тумбе.

Задняя бабка в ИТ-1М установлена на направляющие, по которым перемещается конструкция. После установки в нужное положения бабка фиксируется опорной гайкой. За перемещение пиноли отвечает маховик, на нем предусмотрена миллиметровая шкала для контроля уровня выдвижения пиноли.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

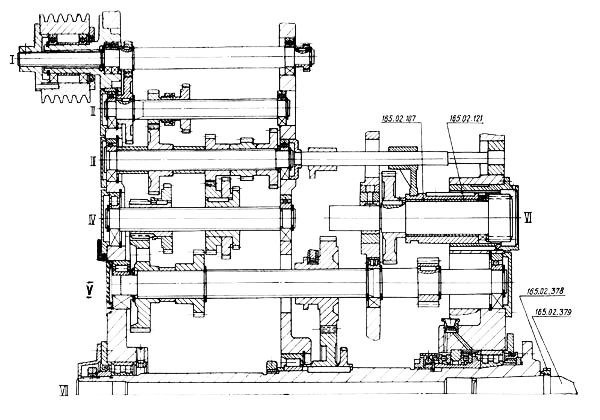

Кинематическая схема станка

Суппорт в данном механизме состоит из следующей частей:

- салазки (продольные и поперечные);

- каретка;

- резцедержатель поворотного типа.

Рабочее движение передается по цепи двигатель — коробка подач- ходовой вал — суппорт, при этом рукоять управляющего винта блокируется муфтой сразу после активации ходового вала, что не позволяет валу и винту находиться в активном состоянии одновременно. Это гарантирует безопасность оператора. к меню

Виды проводимых работ

Станок токарно винторезный ТВ-9 предназначен для проведения следующих работ:

- Создание цилиндрической и конической поверхности. Установленный лимб позволяет перемещать суппорт с режущим инструментом одновременно в продольном и поперечном направлении, за счет чего и получается коническая поверхность.

- Также при использовании специальной оснастки можно провести и сверление отверстий.

- Отрезание заготовок выполняется при установке отрезного резца и поперечной подаче.

- Инструкция по эксплуатации предусматривает возможность выполнения работы по нарезанию различной резьбы на цилиндрической поверхности. Для этого можно проводить настройки гитары сменных колес, которая спрятана в корпусе передней бабки.

- Подрезка торцов.

Передняя бабка станка ТВ-9

Электросхема станка ТВ-9 определяет присутствие функции быстрой подачи для ускорения процесса обработки. Назначение модели ТВ-9 токарной группы определяет ее широкую универсальность в применении. При этом она позволяет получать детали с высокоточными размерами и показателем шероховатости. Проведенные тесты указывают на то, что при установке резца с алмазной пластиной в качестве режущей кромки при обработке стали 45 показатель шероховатости не более Ra 0,2 мкм. При точении может использоваться система ручных подач, на органов управления которой нанесена измерительная шкала.

Токарные станки серии ДИП

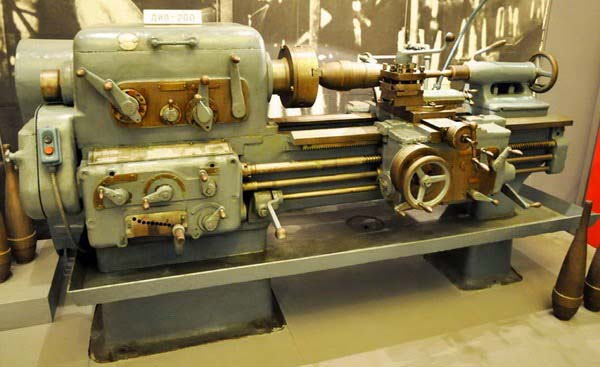

Серия токарно-винторезных станков ДИП производилась на Рязанском станкостроительном заводе начиная с 1956 года. Данная линейка состоит и множества модификаций оборудования ДИП-200, 300 и 500, о которых мы поговорив в данной статье.

В материале будут рассмотрены конструктивные особенности и технические характеристики оборудования, его функциональные возможности, преимущества и недостатки, а также представлены соответствующие схемы и чертежи.

1 Станки ДИП — назначение и сфера применения

Токарный станок ДИП является одним из наиболее распространенных моделей токарно-винторезного оборудования на территории бывшего СССР. Данный агрегат имеет достаточно крупные габариты и вес, он спроектирован для работы с металлическими деталями средних и больших размеров в условиях индивидуальной эксплуатации и мелкосерийного производства.

Станок ДИП 300, являющийся самой востребованной моделью серии, а также его аналоги, способны выполнять следующие технические операции:

- точение (наружное и внутреннее), в том числе обработка конусов;

- сверление;

- растачивание;

- нарезание резьбы (метрического, дюймового и модульного типа).

За счет удачной конструкции станины и шпинделя, а также отличных как для своего класса технических характеристик, токарный станок ДИП позволяет эффективно обрабатывать детали как из черного, так и из цветного металла. Станки комплектуются резцами из быстрорежущей либо твердосплавной стали.

Плашка производителя на корпусе станка

Простая и надежная конфигурация суппорта является одним из главных достоинств данной серии. Во всех агрегатах предусмотрена возможность механического перемещения верхней части суппорта, которое позволяет обрабатывать и точить конуса большой длины. Сам суппорт может перемещаться в двух направлениях — продольном и поперечном, его автоматическая подача обеспечивается подключением к отдельному электродвигателю.

1.1 Станок ДИП-200 в процессе работы (видео)

2 Модельный ряд станков серии ДИП

Линейка токарного металлообрабатывающего оборудования ДИП состоит из 4-ех моделей станков:

- ДИП 200;

- ДИП 300;

- ДИП 500;

- 1м61 (универсальный).

Рассмотрим каждую из представленных разновидностей подробнее.

2.1 ДИП-200

Из всех модификаций токарных агрегатов станок ДИП 200 отличается наиболее компактными размерами. Данное устройство обладает оптимальным сочетанием жесткой станины и мощности двигателя, что обеспечивает минимальный уровень вибрации при работе и, как следствие, возможность высокоточной получистовой и чистовой обработки заготовок из металла, чугуна либо цветных сплавов.

Технические характеристики ДИП 200:

- высота центров — 20 см, расстояние между центрами — 75, 100 и 150 см;

- частота вращения шпинделя — 16-20 об/мин;

- количество скоростей — 18 шт;

- ход продольной подачи суппорта — от 0.12 до 2.15 мм/об, поперечной — от 0.03 до 0.55 об/мин;

- мощность двигателя — 3700 Вт.

В плане эксплуатационных характеристик — частоты оборотов, диапазону подач и мощности привода ДИП 200 существенно проигрывал большинству токарных станков того времени, что обуславливает достаточно быстрый выход данной модели из обихода. Среди критических недостатков также можно выделить отсутствие системы подачи охлаждающей жидкости и механизма ускоренного перемещения суппорта.

2.2 ДИП-300

В отличие от 200-ой модели, станок ДИП 300 можно встретить на заводах либо в металлообрабатывающих цехах и по сей день. Причиной тому является надежность и выносливость конструкции, а также неплохие технические характеристики, позволяющие выполнять высокоскоростное растачивание, сверление, нарезку резьбы и точение.

Станок ДИП 300 относится к группе крупногабаритного токарного оборудования, его вес составляет 4.3 тонны, а размеры рабочих поверхностей позволяют обрабатывать заготовки диаметром до 900 мм и массой в 2 т. В данной модели присутствует второй электродвигатель, отвечающий за продольно-поперечное перемещение суппорта. Мощность основного привода составляет 13000 Вт, частота оборотов 18-1800 в минуту.

Характерными особенностями станка ДИП 300 являются:

- увеличенная скорость вращения шпинделя на реверсном ходу (в 1.3 раза, по отношению к обычной), что обеспечивает возможность ускоренной нарезки резьбы;

- наличие 2-ух призменных направляющих на станине, повышающих пространственную жесткость конструкции;

- комплектация коробки передач электромагнитными муфтами, позволяющими изменять частоту оборотов шпинделя без выключения привода;

- повышенная безопасность работы благодаря наличию ограждения патрона и системе электрической блокировки шпинделя.

Станок токарно-винторезный 1А616

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно винторезный станок 1А616. Разработан агрегат шестьдесят лет назад, и изначально предназначался для обработки небольших деталей. Этот момент определяет отверстие в шпинделе, и необходимая длина обработки, ограниченная расположением задней бабки.Токарный станок 1А616 1952 г технический паспорт, которого мог порадовать любого производственника. На тот момент технические характеристики винторезного механизма были одними из лучших. Производителем модели на тот момент являлся Станкостроительный завод в городе Самаре. Несмотря на то, что эта модель выпускается на протяжении нескольких десятилетий, токарный станок 1А616 пользуется популярностью.Проводимые на нем операции по металлу отличаются высокой точностью. В механизме происходит движение резания, деталь, подвергаемая обработке, вращается со шпинделем. Суппорт перемещается с резцом, который определяет движение подач, а его движение с резьбовым резцом образуют винтовую поверхность. Кроме того осуществляются движения, выполняемые вручную. Это поворот резцедержателя, перемещение пиноли, корпуса, суппорта.

16К40 Станок токарно-винторезный универсальный. Назначение и область применения

Универсальный токарно-винторезный станок 16К40 предназначен для выполнения разнообразных токарных работ в условиях единичного и мелкосерийного производства.

На станке 16К40 можно производить наружное точение, растачивание, сверление, а также нарезание резьб: метрической, дюймовой, модульной и питчевой.

Высокая мощность электропривода и жёсткость станины станка 16К40, широкий диапазон частоты вращения шпинделя и подач позволяют полностью использовать возможности прогрессивных инструментов при обработке различных материалов.

Техническая характеристика и жесткость станков позволяют полностью использовать возможности быстрорежущего и твердосплавного инструментов при обработке черных и цветных металлов.

Особенности конструкции токарно-винторезного станка 16К40

- Жёсткость, виброустойчивость и температурная стабильность конструкции позволяют получать необходимую точность обработки

- Двухпризменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности

- частота обратного вращения шпинделя в 1,3 раза выше, чем прямого, что сокращает время обработки резьб

- Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте

- Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол

- Коробка подач обладает высокой жесткостью кинематической цепи

- Все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы

- Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке

Состав оборудования токарного станка 16К40

- люнет подвижный (Ø20… Ø150 мм)

- люнет неподвижный (Ø20… Ø350 мм) (Кроме станков с РМЦ 750 мм)

- патрон четырехкулачковый Ø800 мм или Ø630 мм

- патрон трехкулачковый Ø400 или Ø315 мм

Класс точности станка Н по ГОСТ 8—82Е.

Шероховатость обработанной поверхности не более Ra 2,5 мкм по ГОСТ 2789—73.

Разработчик – Рязанское специальное конструктМоскваое бюро станкостроения.

Производитель – Рязанский станкостроительный завод

Модификации токарно-винторезного станка 16К40

16К40П, 16К40ПФ101 – станок универсальный токарно-винторезный повышенной точности

16К40Ф101, 16К40ПФ101 – станок универсальный токарно-винторезный с устройством цифровой индикации (УЦИ)

16К40РФ3 – станок токарный с ЧПУ

Аналоги токарно-винторезного станка 16К40

СА800С – Ø800 – производитель Саста, ОАО г. Сасово

CW6280B/C, CW6180B/C – Ø800 – производитель Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C – Ø800 – производитель Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 – Ø800 – производитель Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C – Ø800 – производитель Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B – Ø800 – производитель Bochi Machine Tool Group Co.,ltd. Китай

История токарно-винторезного станка 164 серии

В 1934

году на осваивается выпуск тяжелых универсальных токарно-винторезных станков станков , , . В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF.

В 1944

году производство этих станков было передано на .

В 1949

году запущен в производство первый станок 164-й серии – модель 164 (диаметр обработки – Ø 800 мм).

В 1953

году запущен в производство станок следующего поколения серии – .

С 1972

года начало серийного выпуска токарных станков: 1л64, 1м64.

В 1978

году начало серийного выпуска станка .

В 1992

году начало серийного выпуска последней модели серии – 16р40.

Особенности конструкции

Любой станок включает в себя некоторые типовые компоненты. Они определяют, какой функциональностью обладает та или иная разновидность оборудования.

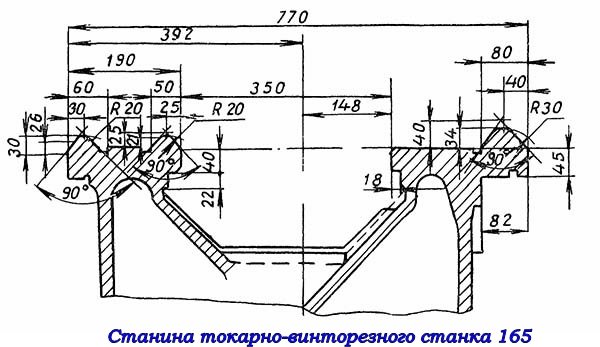

Станина

Станина выполняет роль несущего элемента. Остальные детали крепятся к этой части. Конструктивно данная часть выглядит как две стенки, которые соединяются друг с другом. Жёсткость в определённой степени ей придают поперечные элементы, организующие соединение. Станок снабжается отдельными частями, двигающимися по станине.

Для решения данного вопроса и предусмотрены специальные направляющие.

- Сечение в форме призмы есть у трёх из направляющих.

- Одна деталь – плоская.

Бабка передняя

Передняя бабка нужна для одновременного выполнения двух функций:

- Заготовка полностью поддерживается, пока идёт обработка.

- Чтобы деталь определённым образом вращалась.

Лицевая часть данного оборудования также вмещает рукоятки, отвечающие за управление скоростями. Благодаря этому шпиндель может вращаться с определённой частотой.

Рядом с рукояткой обычно располагают специальную схему. Её достаточно изучить один раз, чтобы понять, когда и какая деталь включается.

Бабка впереди вмещает в себя скоростную коробку, дополненную вращательным шпиндельным узлом. Внутри этой части конструкции можно использовать специальные подшипники для качения или скольжения. На конце шпинделя фиксируют патрон устройства, в процессе обязательно используется соединение с резьбами. Данный узел способствует тому, что деталь вращается определённым образом, пока идёт обработка.

Для перемещения каретки у станка применяются направляющие станины, у которых сечение призматическое. Эта деталь должна соблюдать некоторые свойства вроде точности, прямолинейности. Пренебрежение подобными условиями не позволит получить качественную работу в итоге.

Бабка задняя

В станках помещаются задние бабки, выпускаемые в разных вариантах. Она тоже необходима для решения нескольких задач:

- Фиксировать детали со значительной длиной.

- Закрепить различные инструменты вроде метчиков, свёрл, развёрток далее.

Бабка спереди фиксирует дополнительный центр, в передней части. Бывает вращающейся, либо неподвижной.

Если детали надо обрабатывать быстро – актуально решение с вращающимся задним центром. То же касается снятия стружки со значительным сечением. Такие обстоятельства приводят к следующему виду конструкции задних бабок:

- В отверстии пиноли помещаются два подшипника.

- Один из них – передний упорный, а второй – задний радиальный.

- Имеется втулка. У неё внутренняя часть растачивается под конус.

Кинематическая схема токарно-винторезного станка 1К62

Кинематическая схема токарно-винторезного станка 1к62

Условные обозначения

Мф6 — обгонная муфта для выключения цепи подач от электродвигателя М2 при быстром перемещении суппорта;

Мф7 — предохранительная муфта, пробуксовывающая при перегрузке механизма подач;

Мф8, Мф9 — муфты для включения подачи суппорта влево или вправо;

z — число зубьев ступенчатого конуса (блок Б10, z = 26, 28, 32, 36, 40, 44, 48), с накидной шестерней z=36;

u2 — передаточные отношения передачи от вала XII валу XIV, которая переключается блоками Б11 и Б12;

Б1..Б — блоки зубчатых колес;

a/b·c/d — сменные зубчатые колеса гитары (приклона);

Р — шаг резьбы в мм.

Винторезная кинематическая цепь токарно-винторезного станка 1к62

При нарезании всех видов резьб на станке продольное перемещение суппорта осуществляется уже ходовым винтом XV. Для этого включается муфта Мф5, а шестерня z=10 выводится из зацепления с зубчатой рейкой. Подача суппорта производится при включении гайки ходового винта XV.

Нарезание метрических резьб

Настройка механизма подач для нарезания этой резьбы производится путем установки блоков гитары Б8 и Б9 так, чтобы передача осуществлялась через колеса с передаточным отношением uVIII-IX = (42/95)·(95/50) включением муфт Мф2, Мф3 и Мф5. Блок Б10 становится в этом случае ведущим.

Уравнение баланса винторезной цепи запишется так:

Подставляя семь значений z (26, 28, 32, 36, 40, 44, 48) и четыре значения u2 (1/8; 1/4; 1/2; 1), можно получить 28 значений шагов резьбы в пределах от Р = 26/4 · 1/8 = 0,8125 до P28 = 48/4 = 12 мм. Из 28 только 19 значений шагов совпадают с применяемыми метрическими резьбами.

Нарезание модульных резьб

Настройка механизма подач для нарезания модульных резьб производится так же, как для нарезания метрических, только блоки гитары Б8 и Б9 устанавливаются так, чтобы передача осуществлялась через колеса с передаточным отношением u’VIII-IX = (64/95) · (95/97), при этом получаемый шаг резьбы изменяется в число раз, равное (64/95 · 95/97) : (42/95 · 95/50) = 64/97 · 50/42 = 3200 / 4074 = 0,78552. Поэтому получаемый шаг модульной резьбы P’ = 0,78552 · zu2/4, а модуль m = P/ /π = 0,78552 / 3,14 · zu2/4 = 1/4 · zu2/4.

Нарезание дюймовых резьб

Настройка механизма подач для нарезания этих резьб производится так же, как и на метрические, но при этом включается только муфта Мф5, а все остальные выключаются. В результате этого блок Б10 зубчатых колес становится ведомым.

Уравнение баланса кинематической цепи в этом случае запишется так:

Дюймовые резьбы характеризуются не шагом, а числом ниток К на один дюйм длины резьбы. Число ниток находят из формулы:

Подставляя в формулу семь значений z и четыре значения u2, получают 28 различных значений К, из которых 20 стандартных значений.

Нарезание питчевых резьб

При нарезании питчевых резьб пользуются такой же кинематической цепью, как и при нарезании дюймовых резьб, только на гитару вместо колес 42/95 · 95/50 устанавливают сменные зубчатые колеса 64/95 · 95/97. При этом полученный шаг резьбы изменяется в 0,78552 раза и равен Р = 0,78552 · 16 · 25,4 (u2/z), а К = z/0,78552 · 16.

Известно, что между питчем Dp и числом ниток К на один дюйм существует соотношение Dр = Кπ. Поэтому Dp = Кπ = πz / 0,78552 · 16u2 = 4z/16u2 = z/4u2.

Нарезание резьбы с увеличенным шагом

Все кинематические цепи, написанные ранее, относились к резьбам с нормальным шагом.

Для получения увеличенного шага резьбы шестерня z=46 блока Б6 вводится в зацепление с шестерней z=45 вала III. В этом случае передача от вала VI на вал VII осуществляется через валы V, IV и III со следующими передаточными отношениями:

а) при частоте вращения шпинделя в диапазоне n = 12,5..40 об/мин (u перебора = 1/16)

б) при частоте вращения шпинделя в диапазоне n = 50..160 об/мин (u перебора = 1/4)

В результате получаемый шаг метрических и модульных резьб увеличивается в 8 или 32 раза, а число ниток на один дюйм и питч уменьшается в то же число раз.

При нарезании резьб с увеличенным шагом более высокой частотой вращения шпинделя чем 160 об/мин не пользуются.

Нарезание точных резьб

При нарезании этих резьб включаются муфты Мф2, Мф4, Мф5. В этом случае передача осуществляется от шпинделя через сменные шестерни гитары uVIII-IX = a/b·c/d на вал IX и далее напрямую на ходовой винт XV.

Уравнение баланса винторезной кинематической цепи в этом случае запишется так:

Из уравнения получаем формулы для подбора чисел зубьев сменных колес гитары:

для метрической резьбы: a/b·c/d = P/12;

для модульной резьбы Р=πт получаем a/b·c/d = πт/12 = 11m/42;

для дюймовой резьбы P=25,4 /К получаем a/b·c/d = 25,4/12К = 127/60К;

для питчевой резьбы P=25,4π /Dp получаем a/b·c/d = 25,4π/12Dp = 127·11 / 30·7Dp.

Комплект сменных зубчатых колес, нужных для нарезания точных резьб, поставляется к станку 1К62 по особому заказу.

1Н983_1

Назначение и область применения

Трубонарезной станок 1Н983 является более совершенной моделью станка 1а983.

Трубонарезной станок 1Н983 предназначен для обтачивания концов труб, включая точение конусов и нарезания на них резьб: метрических дюймовых модульных питчевых конических в условиях единичного и мелкосерийного производства.

На станке можно обрабатывать штанги, замки, переводники, детали трубных соединений (нарезка резьбы НКТ, НКМ ГОСТ 633-80, нарезка резьбы на обсадные трубы ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарезка замковой резьбы на бурильных трубах, переводниках и т.д.), применяемые для добычи и транспортировки нефти и природного газа и в нефтедобывающей промышленности.

Станок имеет конусную линейку для обработки конических поверхностей и нарезания конических резьб.

Обрабатываемая труба пропускается через полый шпиндель и зажимается двумя механизированными четырехкулачковыми патронами диаметром 720 мм. Другой конец трубы поддерживается люнетом. Шпиндель имеет прямое и обратное вращение.

Класс точности станка Н.

Шероховатость обработанной поверхности V5.

Аналоги трубонарезного станка 1Н983

1А983, 1М983 — Ø800 — производитель Саста, ОАО г. Сасово

9М14 — Ø630 — производитель Тбилисское станкостроительный завод им. Кирова

CT832.10, CT832.12, CT832.14 — Ø830 — производитель Zmm-Bulgaria Holding Ltd., ЗММ Болгария Холдинг

Габаритные размеры рабочего пространства трубонарезного станка 1Н983

Посадочные и присоединительные размеры шпинделя станка 1Н983

Установочный чертеж трубонарезного станка 1Н983

Технические характеристики станка 1Н983

| Наименование параметра | 1Н983 | 1А983 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр обрабатываемой трубы, мм | 70..260 | 299 |

| Длина обрабатываемой трубы, мм | 6000 | |

| Наибольший диаметр заготовки над станиной, мм | 830 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 450 | |

| Межцентровое расстояние (РМЦ), мм | 1000, 2000, 3000, 4000 | |

| Высота центров, мм | 400 | |

| Наибольшая длина точения без конусной линейки, мм | 800 | 1000, 2000, 3000, 4000 |

| Наибольшая длина точения с конусной линейкой, мм | 420 | 500 |

| Длина конусной линейки, мм | 660 | |

| Наибольшая масса устанавливаемой заготовки в центрах, кг | 5000 | |

| Наибольшая масса устанавливаемой заготовки в патроне, кг | 2000 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 300 | 310 |

| Число ступеней частот прямого вращения шпинделя | 12 | |

| Частота прямого вращения шпинделя, об/мин | 8..355 | 8..355 |

| Число ступеней частот обратного вращения шпинделя | ||

| Частота обратного вращения шпинделя, об/мин | ||

| Наибольший крутящий момент на шпинделе, кНм | 3 | 3 |

| Подачи | ||

| Наибольшая длина хода каретки суппорта, мм | 800 | 1000 |

| Наибольший поперечный ход суппорта, мм | 500 | 500 |

| Число ступеней продольных и поперечных подач | 32 | |

| Пределы рабочих подач продольных, мм/об | 0,064..1,025 | 0,06..2,0 |

| Пределы рабочих подач поперечных, мм/об | 0,031..0,0458 | 0,028..0,936 |

| Скорость быстрых перемещений суппорта, продольных/ поперечных, м/мин | 3,6/ 1,3 | 5,3/ 2,2 |

| Количество нарезаемых резьб метрических | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..12 | 1..28 |

| Количество нарезаемых резьб дюймовых | ||

| Пределы шагов нарезаемых резьб дюймовых | 24..2 | 28..2 |

| Наибольшее усилие резания в продольном направлении, кН | 15 | 6,8 |

| Наибольшее усилие резания в поперечном направлении, кН | 13 | 3,7 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90 | ±90 |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Задняя бабка | ||

| Наибольшее перемещение пиноли, мм | 240 | 240 |

| Внутренний конус пиноли | Морзе 5 | Морзе 5 |

| Наибольшее поперечное перемещение задней бабки, мм | ±10 | ±10 |

| Электрооборудование | 5 | |

| Количество электродвигателей на станке | ||

| Электродвигатель главного привода, кВт | 14,5 | 16 |

| Электродвигатель быстрых перемещений суппорта, кВт | 1,1 | |

| Электродвигатель зажима изделия, кВт | 2 | |

| Электродвигатель смазки коробки скоростей, кВт | 0,27 | |

| Электродвигатель насоса охлаждения, кВт | 0,125 | |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 |

| Масса станка, кг | 9050 | 10300 |

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки (токарный станок универсал 2 и токарный станок универсал 3)для изготовления мелких деталей . Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Токарный станок ТШ-3 выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Токарно-револьверный станок позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.