Как работают фрезерные станки?

При работе фрезерных станков различают основные и вспомогательные операции. К основным действиям агрегата относятся:

- вращательное движение закрепленной в шпинделе фрезы,

- прямолинейная или криволинейная подача закрепленной на столе заготовки.

Суть данного процесса заключается в том, что в результате взаимодействия фрезы и заготовки при резании с изделия снимается заранее обозначенный слой материала в точно указанном технологической картой месте, что и позволяет получить в итоге деталь с нужными техническими характеристиками.

Причем при выполнении операций с крупными заготовками фреза также может перемещаться. А управлять агрегатом во всех случаях можно вручную, автоматически или с помощью системы числового программного управления.

Вспомогательные операции при функционировании фрезерных станков также очень важны. В их перечень входят работы:

- по настройке и наладке аппарата,

- по управлению процессом,

- по закреплению и освобождению деталей,

- по фиксации и снятию инструмента,

- по подводу и отводу резца к обрабатываемым плоскостям,

- по контролю за выполняемыми операциями,

- и так далее.

Основные виды оборудования

При фрезеровании обработка производится по 3 и более осям с одной установки. ЧПУ направляет инструмент в строго заданном направлении, оптимальном для выполнения заданной работы. Деревообрабатывающие фрезерные станки с ЧПУ различают по конструкции консоли, размеру, способности выполнять операции станков других видов. Различают основные типы фрезерных станков:

- универсальный;

- копировальный;

- настольный;

- мини фрезер;

- токарный;

- сверлильный;

- расточной;

- гравировальный.

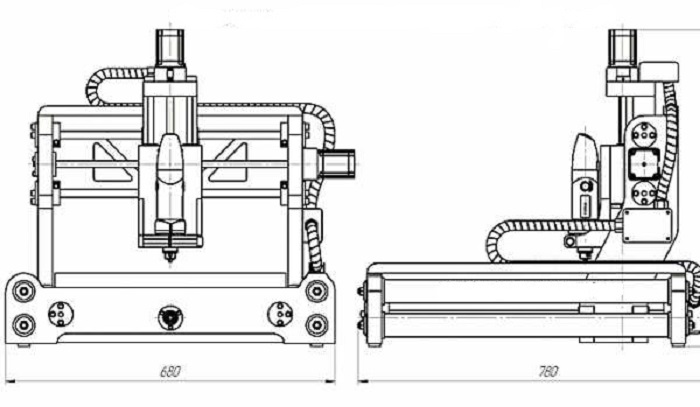

У 3D гравировального станка по дереву на стол устанавливается шпиндель. Он вращается от отдельного привода по единой с инструментом программе, и позволяет обрабатывать длинные детали типа вал со всех сторон за одну установку.

Универсальный фрезерный станок с ЧПУ относится к промышленным. Он крупногабаритный и способен произвести множество операций, включая:

- расточку;

- сверление;

- торцевую фрезеровку;

- зенкование;

- отрезку.

За одну установку делается грубая и чистовая обработка. Инструмент меняется автоматически. Оборудование рассчитано на непрерывную работу в течение 8- 16 часов. Выгодно приобретать аналогичное оборудование для изготовления больших и средних партий деталей. В процессе работы станочник может изменить в программе отдельные параметры.

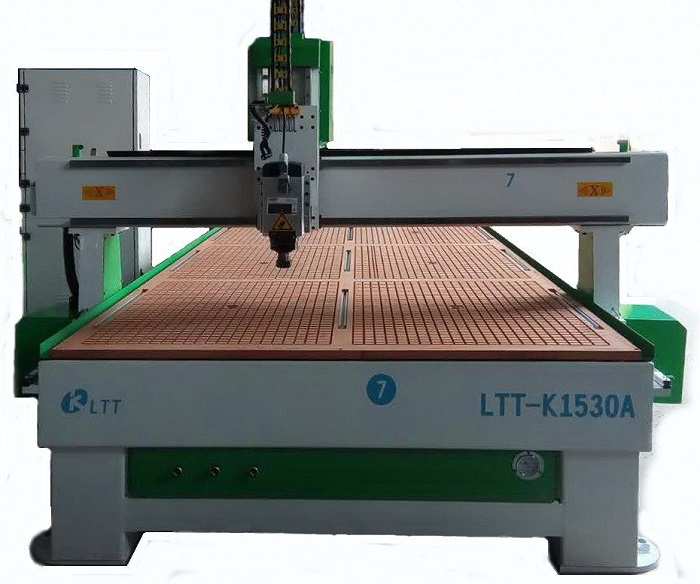

На станке фрезерно гравировальном с ЧПУ по дереву создают резные панели и другие уникальные элементы. Программой задается объемная финальная картинка, и фреза скользит по оптимальному маршруту для быстрого и точного выполнения работы. Особенность гравировального оборудования с ЧПУ – относительно небольшая глубина обработки.

В домашней мастерской большой перечень работ выполняет настольный фрезерный станок с ЧПУ. В зависимости от установленной программы, он способен самостоятельно обрабатывать небольшие партии и единичные детали.

По конструкции станины и принципу работы различают станки:

- одностоечные – вертикальные;

- двухстоечные – портальные или консольные.

Одностоечные фрезерные станки имеют подвижный стол, обеспечивающий перемещение детали по 2 осям. Они малогабаритные и предназначены для изготовления небольших деталей. В деревообработке применяются редко, в основном рассчитаны на фрезеровку металла.

Двухколонные крупные промышленные агрегаты и небольшие настольные имеют подвижный стол и перемещающуюся по поперечинам шпиндельную головку. На крупных агрегатах она способна вращаться и менять угол наклона. В результате инструмент обрабатывает и боковые стороны деталей, торцы.

У наиболее крупных станков с ЧПУ, обрабатывающих детали до 3 м, стол для прочности неподвижен. При работе перемещается вдоль заготовки консоль с работающей по программе фрезой. Чаще всего такие станки используют для раскроя листов ДВП и ДСП с мебельной и строительной промышленности.

Механический копировально-фрезерный станок изготавливает деталь по образцу. В программу закладывается трехмерное изображение с готового предмета. Датчики определяют размеры заготовки, и фреза повторяет заданные конфигурации. Программа определяет оптимальный режим резания и кратчайшую траекторию. Изменить параметры в программе нельзя. Надо переделывать образец и снова закладывать его в программу.

При работе с копиром по образцу скользит датчик, и фреза повторяет его движения.

Конструкция

Гравировальное оборудование представляет собой группу фрезерных станков, предназначенных для неглубокой обработки детали. Фрезерно-гравировальные станки делятся:

- консольные;

- бесконсольные.

В консольных моделях деталь перемещается вместе со столом, по вертикальным направляющим в станине и горизонтальным на консоли и салазках. Обработка производится в разных плоскостях, в зависимости от расположения шпинделя. Бесконсольные модели имеют неподвижный стол с закрепленной на нем деталью. Фреза перемещается со шпиндельным узлом по 3 осям.

Точность обработки на фрезерно-гравировальных станках консольного типа выше, чем на оборудовании с неподвижным столом.

Компьютер управляет перемещением портала и закрепленного на нем режущего инструмента через 3 шаговых двигателя. Шпиндель имеет свой отдельный привод. На фрезерно-гравировальных станках обрабатывают различные по твердости и вязкости материалы, их условно разделяют на группы по основным видам:

- металл;

- дерево;

- стекло;

- камень.

Каждая группа фрезерно-гравировальных станков имеет свои особенности. Конструкция и принцип работы у них одинаковый. Гравировальные фрезерные станки состоят из базовых узлов:

- станина;

- стол;

- направляющие;

- шпиндельный узел;

- поперечный винт;

- продольный ведущий вал;

- блок управления.

В зависимости от конструкции, фрезерно-гравировальный станок может иметь консоль, коробку скоростей, магнитный прижим и другие узлы.

По дереву

Бесконсольные фрезерно-гравировальные станки имеют неподвижный стол с фигурными пазами для крепления деталей болтами с шайбами, применяется пневматика. На оборудовании выполняется:

- гравировка надписей;

- наносятся узоры на фасады мебели;

- вырезаются надписи и фигуры из пластика;

- вырезаются платы.

По программе фреза совершает перемещение по осям X и Y, меняя глубину реза, или движется по контуру, в зависимости от типа программы. В комплект станка входит устройство, удаляющее стружку – промышленный пылесос.

Максимальная длина стола не превышает 1200 мм. Больше только у специального промышленного оборудования на деревообрабатывающих и мебельных фабриках.

По металлу

По металлу работают фрезерно-гравировальные станки консольного типа. Они гарантируют точную обработку стали, чугуна, цветных металлов и сплавов. Массивная станина гасит вибрацию. Шпиндель закреплен неподвижно. Деталь перемещается с консолью по оси Z и со столом в направлении X и Y.

Для крепления заготовки используется:

- механический способ – шпильками через пазы;

- магнитный стол;

- пневматические зажимы.

Тонкие листы удерживаются при гравировке электромагнитами, предотвращающими деформацию тонкого проката. Алюминий, сплавы цветных металлов притягиваются к поверхности стола разряженным воздухом. Стружка удаляется сильным компрессором, вытягивается в специальные контейнеры. При обработке стали и чугуна шпиндель, и режущий инструмент охлаждаются жидкостью.

Важно!

На фрезерно-гравировальных станках по металлу бесконсольного типа вырезают платы. Они используются в массовом производстве деталей.. Устройства для гравировки по металлу наносят маркировку на различное оборудование и его отдельные части, выполняют объемные надписи рекламного характера и маршрутизаторы, создают предметы декора

Устройства для гравировки по металлу наносят маркировку на различное оборудование и его отдельные части, выполняют объемные надписи рекламного характера и маршрутизаторы, создают предметы декора.

Для нанесения гравировки на массивные стальные изделия, используют небольшие фрезерно-гравировальные станки с магнитным креплением. Их устанавливают на большую деталь и обрабатывают заданный участок.

По камню

Фрезерно-гравировальные станки по обработке камня отличаются массивной станиной из стали или чугуна, способной выдержать вес тяжелого материала и погасить вибрацию. Оборудование бесконсольного типа, портал перемещается по продольным направляющим. Площадь стола большая. Деталь крепится с помощью гаек и х болтов к пазам стола.

Режущий инструмент применяется алмазный или с корундовым покрытием. В зону реза – гравировки, подается охлаждающая жидкость. Она предохраняет фрезу от перегрева и быстрого износа, вымывает каменную крошку. Пыль вытягивает пылесос.

Классификация по типу обрабатываемого материала

Самые распространенные материалы для фрезерной обработки – металлы и дерево.

Метало – и деревообрабатывающие фрезеры имеют значительные отличия по числу оборотов шпинделя. Металл обрабатывается при оборотах фрезы до 3000 об/мин, дерево в 10 раз больше. Причем чем выше обороты, тем чище деревообработка. Фреза по металлу при таких оборотах сгорит или сломается.

Кроме этих материалов, современное станкостроение предлагает фрезеры для обработки практически всех производственных материалов. На деревообрабатывающих станках можно работать с материалами, схожими по плотности и прочности с древесиной:

- МДФ, ДСП, ЛДСП, ОСП, ДВП, фанеру;

- некоторые виды пластиков и пластмасс;

- оргстекло и композитные материалы.

Специальные станки есть для обработки сверхтвердых материалов: гранит, мрамор, другие натуральные и искусственные камни.

На изображении фрезер по камню в работе:

Простые фрезерные станки образца 20 века сегодня почти не производятся. Однако по-прежнему работают во множестве мастерских, на производствах. Современные, с ЧПУ выпускаются все больше. И есть возможность выбора наиболее подходящего варианта. Для покупателя открыт весь мировой рынок такого оборудования. Современные техника этого профиля выпускаются и в России.

Наладка фрезерного станка с ЧПУ

Это собой целая систему действий, обязательных к выполнению и подразумевающих ручное включение механизмов и ПО, проверку их взаимодействия, использование кнопок, переключателей и тумблеров пульта управления. Проводится в 8 шагов – рассмотрим их по порядку.

Комплектование (получение) инструментов и другой технологической оснастки

Осуществляется согласно распечатке программы (карте ЕСТД ГОСТ 3 1404 74, если руководствоваться не зарубежными стандартами). Так, все задействованные режущие головки должны быть до начала проведения технологических операций оснащены вспомогательными приспособлениями (если последние вообще предусмотрены). Тогда они будут полностью готовы к монтажу в конусное шпиндельное отверстие, что позволит определить, нужна ли коррекция, еще перед стартом работы – экономия времени налицо.

Сравнение радиусов (диаметров) и длин инструментов с их расчетными значениями

Этап настройки фрезерного станка с ЧПУ, от правильности выполнения которого зависит точность размеров конечной заготовки. Необходимо измерить 2 параметра:

- Радиус фрезы (с учетом радиального биения) – прибором БВ-2013. Следует установить его хвостовик в шпиндель, зафиксировать и приступить к медленному перемещению горизонтальной каретки. Как только она коснется инструмента в крайней (наибольшей) точке, вы нашли искомую величину.

- Длина вылета – маховиком постепенно и не торопясь передвигаете другую каретку, вертикальную. Когда торец режущей кромки начнет контактировать со штифтом, получите нужную характеристику.

Дальше останется только сравнить и, если реальные цифры не совпадут со стандартными, перейти к следующему шагу (если же они будут равными, просто пропустить его).

Каждое расхождение следует зафиксировать в документации, после чего исправить, подобрав точно подходящие параметры. Для убыстрения можно использовать оптические, а не механические приборы для сравнения – они более чувствительные.

Зарядка считывающего устройства

Нужно разместить его под технологическим пультом, а после реализовать один из двух способов:

- Бобины – длинная перфолента будет идти с первой на вторую, а затем, по окончании программы, перематываться в исходное положение специальным механизмом.

- Бесконечная лента – она склеивается концами, закладывается между ведущими барабанами, поступает в направляющий лоток, а потом – на головку считывания, и в результате прокручивается столько раз, сколько необходимо.

Установка инструментов

Если их несколько и смена проводится вручную, фиксируете в шпинделе первый до старта технологической операции, а каждый последующий монтируете во время специально предназначенных для этого пауз

Если работает автоматика, достаточно обращать внимание на табло и заменять головки сразу при высвечивании соответствующей цифры

Ввод коррекции

В случае обнаружения отклонений реальных размеров от расчетных проводится повторное программирование фрезерного станка с ЧПУ. Перфолента переписывается с поправками – другим количеством импульсов, – обеспечивающими изменения по:

- геометрии – длина вылета, диаметр, радиус;

- режиму эксплуатации – частота вращения вала, скорость подачи.

Корректировки вносятся до старта технологической операции, в исходной точке отсчета, на пульте вручную, с записью соответствующего кода, в котором указываются все подготовительные функции.

Управление

В программное обеспечение загружается управляющая программа (УП), содержащая следующие виды информации:

- геометрическая — размеры детали и обрабатывающего инструмента, их расположение относительно друг друга на столе (координатные перемещения стола определяются обрабатываемой деталью);

- технологическая — материал, твёрдость, чистота поверхности детали, выбранные режимы, последовательность замены инструментов.

Варианты ввода информации:

- набор рукой оператор на пульте;

- через пульт без использования числовых данных.

Популярны системы «SIMENS «Германия, «GE FANUK Automation «США-Япония, из отечественных «Балт-Систем» Санкт-Петербург. Производятся У. П. различного класса для простых и сложных станков

Следует обращать внимание на совместимость аппаратного и программного обеспечения

Классификация

Кроме перечисленного распределения, есть еще множество факторов, по которым происходит разделение всех устройств на модели и категории. Рассмотрим их подробнее.

По размещению шпинделя

Фактически это предопределяет расположение заготовки. Есть вертикальные и горизонтальные токарные станки с ЧПУ. Первые встречаются реже, но они удобны тем, что занимают мало места. Однако для их установки потребуется достаточно крепкое бетонное основание.

Если деталь крепится с двух сторон в позиции по горизонтали, то сама станина, как и рабочая зона, занимает больше места. Это более классическая и привычная форма, поскольку обычные, без пульта управления имели именно такое расположение.

По расположению направляющих

Это важный узел, по которому передвигаются ползунки с инструментами. Они могут двигаться в нескольких направлениях:

- по горизонтали;

- по вертикали;

- по наклонной линии.

По организации инструментальной системы

Существует два вида:

- Сменные магазины с инструментами. Иногда в одном может находиться до 300 разновидностей лезвий.

- Револьверные шпиндельные головки. Кассетный резцедержатель вмещает до 12 резцов.

По виду выполняемых работ

Все машины различаются по технологическим группам. Токарная обработка на станках с ЧПУ имеет 1-й номер. В то время как фрезерная, например, – 6-й.

Количество функций может быть разным. Чем больше возможностей у оборудования, тем оно универсальнее. Многозадачность может быть выражена возможностью делать глухие и сквозные отверстия, а также наносить внутреннюю и внешнюю резьбу.

Классификация станков ЧПУ, их характеристика и обозначения

Для расшифровки обозначений моделей станков используются буквенно-цифровые обозначения, поэтому вы должны знать, какую букву (цифру) используют для определения степени автоматизации, класса точности, назначения станка.

Технологические группы

Если проводить классификацию станочного оборудования по виду основных операций, то их можно разделить на следующие технологические группы:

- Фрезерная группа и сверлильно-расточная. Так как современное фрезерное оборудование довольно универсально, и может растачивать, сверлить, зенкеровать, то грань между фрезерной, сверлильной и расточной группой довольно условна.

- Токарная.

- Шлифовальная.

- Зубообрабатывающая.

- Многоцелевые станки или обрабатывающие центры.

Этой же классификацией каждой из групп присвоен свой номер. У токарных станков — 1-й номер, фрезерных — 6-й, сверлильных и расточных — 2-й, у разных станков — 9-й

Когда приходится расшифровывать маркировку, обращайте внимание на первую цифру. Именно она означает технологическую группу оборудования

Степень автоматизации

В управляющих системах СЧПУ, которыми оборудуются станки с программным обеспечением, тоже есть свои схемы классификации. Здесь разделение идет по следующим параметрам:

- Назначение. Выпускаются позиционные, прямоугольные, непрерывные, комбинированные станочные системы управления.

- Способ загрузки. Программное обеспечение в систему может устанавливаться через диск, флеш-носитель, магнитную или перфорированную ленту.

- Тип привода: шаговый, ступенчатый, регулируемый.

- Число управляемых (одновременно) координат и погрешности их задания.

Степень автоматизации оборудования обозначается Ф «N», и в его маркировке стоит на последнем месте.

- Ф1 — механизм оснащен устройством цифровой индикации. Координаты перемещения вводятся с клавиатуры, каждый раз на один кадр программы.

- Ф2 — в оборудовании используется позиционная (в сверлильных и координатно-расточных группах) или прямоугольная (во фрезерных, токарных и расточных группах) система управления.

- Ф3 — оборудование с контурными или непрерывными СЧПУ. Используя их можно обрабатывать поверхности любой степени сложности.

- Ф4 — ЧПУ станком управляет многооперационная комбинированная СЧПУ, в которой совмещаются возможности контурного и позиционного управления.

- Ц — цикловое программное управление. Самая дешевая и простая система автоматизации. Устанавливается на машины для производства однотипных деталей. Система циклового управления используется на станках с 2-3 точками позиционирования.

В маркировку обязательно вводятся индексы, отражающие наличие устройств автоматической смены инструмента (АСИ). Обозначаются они буквами: «Р» — смена и фиксация инструмента, осуществляются поворотом револьверной головки, «М» — смена инструмента из специального барабана, так называемого, инструментального магазина. В маркировке моделей отечественных станков ЧПУ это буквенное обозначение ставят перед видом системы программного управления Ф «N».

Вертикальный обрабатывающий центр с ЧПУ модели 700 V

Выполняет полную обработку заготовок из конструкционных сталей в производствах разных объёмов.

Выполняет полную обработку заготовок из конструкционных сталей в производствах разных объёмов.

Трёхкоординатный центр осуществляет сверление, растачивание, нарезание резьбы, прямолинейное, контурное и объёмное фрезерования. В базовом оснащении установлен передвигающийся продольно и поперечно стол, вертикально — шпиндельная бабка. Поддерживается 3-координатный и 3-ёх осевой обрабатывающий процесс. Функционирует программное обеспечение пятого поколения на основе мощного компьютера, поддерживающее комбинированную (объединяет коллинеарную и непрерывную контурную) управляющую программу. Элементы обрабатывающего центра перемещаются в пространстве по заданной прямолинейной или криволинейной траектории к конечным координатам.

Предусматривается дополнительная установка одного или двух поворотных поверхностей, поддерживающих процесс в 4-ёх и 5-ти осях.

Конструктор в специальной программе (например, Solid Works, КОМПАС) создаёт 3- D модель будущей детали. Созданная 3- D модель и технологические данные вводятся в управляющую программу, например, СПРУТ, CAMWORKS, Гемма 3 D. Информация генерируется в универсальные G -коды, проводится симуляция процесса обработки. Созданная программа загружается через внешний носитель или через сеть в ЧПУ.

В обязанности персонала входит переустановка заготовок, замена инструмента. Необходимо контролировать корректность работы оборудования.