Выбор места для установки станка

В большинстве случаев машины устанавливаются таким образом, чтобы обеспечивался свободный подход к ней с любой стороны. Станки, на которых обрабатываются крупногабаритные заготовки, размещаются поблизости от транспортных магистралей или непосредственно под подъёмными устройствами. Это позволяет транспортировать готовые изделия на склад без риска их повреждения, поскольку отсутствует этап промежуточной транспортировки.

Важным моментом является также близость расположения распределительного электрощита. Чем ближе к распределителю размещается станок, тем короче электрические кабели. В этом случае они не мешают передвижению персонала и транспортных средств по цеху. Иногда кабели укладываются в специальные паттерны, проделываемые в полу и закрываемые стальными листами. Если на предприятии используется система централизованной подачи смазочно-охлаждающей жидкости, то в эти паттерны укладываются также шланги, по которым СОЖ подаётся к станкам.

Устройство фундаментов под технологическое оборудование: общие правила

Сооружение фундамента под промышленное оборудование предполагает строительство конструкции с оригинальными качествами, а именно:

- Значительной массой – чем больше вес основания, тем выше сопротивляемость вибрации.

- Повышенной прочностью – чем выше стойкость к статическим и динамическим нагрузкам, тем больше период эксплуатации и самого фундамента, и смонтированного на основании оборудования.

- Высокой устойчивостью к агрессивным средам – чем выше инертность хотя бы верхних слоев фундамента, тем дольше он прослужит в роли основания для станка или механизма.

Причем указанные характеристики дополняются еще и минимальными допусками по габаритам фундамента. То есть, на «своем месте» должны находиться не только болты, с помощью которых производится установка оборудования на фундамент – отклонения от расчетных габаритов (длинны, высоты, ширины) должны сводиться к минимуму.

Разновидности конструкций оснований

Подобный набор характеристик могут обеспечить только следующие разновидности конструкций фундаментов:

- Бесподвальное основание плитного типа, гасящее вибрацию своей массой. Такие фундаменты можно залить в опалубку только на первом этаже цеха. Подобная конструкция обойдется в значительную сумму, поскольку на сооружение цельного основания плитного типа тратят максимальный объем строительного материала. Однако самые крупные станки и механизмы монтируют только на таких фундаментах.

- Подвальное основание-перекрытие, монтируемое на втором этаже и выше. Такой фундамент гасит вибрацию, передавая колебания на каркас самого цеха (посредством контакта с межэтажным перекрытием). По сути – это такая же плита, только не залитая, а собранная из железобетонных изделий, установленных на балки межэтажного перекрытия. Подобное основание способно противостоять только статическим нагрузкам или вибрации с минимальной амплитудой.

- Стенчатый фундамент, развивающий идею ленточного основания. Несущую нагрузку и вибрацию в данном случае принимают несущие стены или внутренние перегородки. Как правило, подобные фундаменты подводят под механизмы, расположенные на втором этаже цеха.

- Основания рамного типа (с балочным ростверком). Такая конструкция выдерживает высокочастотную вибрацию. Поэтому в большинстве случаев фундаменты для ударных механизмов имеют «рамную» конструкцию. Ведь в опоры рамы можно вмонтировать демпферы, гасящие вибрацию.

Конструкционные материалы оснований

Разумеется, основания подобного качества невозможно соорудить из первого попавшегося стройматериала.

И в большинстве случаев такие фундаменты строят из:

- Железобетона (методом заливки в опалубку).

- Железобетонных блоков (методом сборки с перевязкой).

- Металла (сборка свайной конструкции с рамным ростверком).

- Железобетона и металла (бетонные сваи или блоки и металлический ростверк).

Подвальные, бесподвальные и стенчатые фундаменты создают из железобетона или железобетонных блоков. Причем железобетон производят на основе раствором М200-М300 (для станков с минимальной массой), или М300-М400 (для действительно тяжелого оборудования). Рамные основания можно собрать из любой разновидности вышеупомянутых материалов.

Расчет фундамента под оборудование

Любое строительство начинается с расчетов самой важной части дома – его фундамента. И сооружение нового рабочего места начинается с расчетов основания под станок или механизм. Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее

Характеристики грунта вычисляют на основе инженерно-геологических изысканий, в процессе которых определяют глубину залегания грунтовых вод, состав почвы, глубину промерзания и так далее.

Статическая нагрузка определяется массой оборудования, вычисляемой по спецификации станка или механизма. Динамическая нагрузка определяется по расчетному давлению на ростверк фундамента.

Причем указанное давление, генерируемое массой станка, корректируют с помощью двух коэффициентов:

- Константы условий работы (от 0,5 для кузнечного молота, до 1,0 для токарно-винторезного станка).

- Константы осадки грунта (от 0,7 до 1,0 – в зависимости от влажности почвы).

Фундамент под станок с ЧПУ

Фундамент под станок с ЧПУ

Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок.

Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности:

Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности:

Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250).Глубина фундамента Н > 0,6 √F, где F – площадь фундамента.

Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

Прочность бетона фундамента.

Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней.

Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм.

Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей.

Внимание! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта

Регламентации по обустройству

Выше были рассмотрены основные требования, которым должен удовлетворять любой фундамент, предназначенный для установки на нем промышленного оборудования. Однако существуют и другие требования — для фундамента под оборудование с динамическими нагрузками, которым он должен соответствовать.

Проектировочные работы, как и практическая часть по обустройству основания, должны проводиться лишь компетентными специалистами, которые, кроме этого, имеют еще и опыт проведения данного вида работ. Для того чтобы создать правильный и полноценный проект, необходимо, чтобы в наличии были все требуемые данные. Во время устройства фундамента под оборудование необходимо периодически проводить контроль качества

Очень важно, чтобы действия всех участников рабочего процесса были строго скоординированы. Те фундаменты, что уже были возведены, должны эксплуатироваться лишь с тем оборудованием, для которого они предназначаются

Для этого имеется техническая документация. Для строительства можно использовать лишь те материалы, которые подходят по проектной документации. В будущем нужно проводить обслуживание фундамента, чтобы конструкция эксплуатировалась максимально долго. В качестве крепления рекомендуется использовать максимально простые детали

К примеру, это могут быть анкерные болты, которые вмуровываются в бетон.

Смотреть галерею

Смотреть галерею

Планово предупредительный ремонт

ППР (планово предупредительный ремонт) – подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием, его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть четко прописаны интервалы между проведением работ по техническому уходу (смазке, уборке, контролю масел), замене непригодных деталей и системой промывки узлов.

Также в план оборудования вносятся профилактические, текущие и капитальные ремонты. Причем необходимо вносить как малые, так и средние текущие работы.

Когда проводить обслуживание и ремонт?

Все производители токарного оборудования в плане технического обслуживания указывают такие работы:

- Соблюдение правил эксплуатации механизмов управления станка.

- Правильная организация рабочего места с ограничениями.

- Слежка за чистотой и целостностью смазочной системы и емкостей.

- Контроль за уровнем масла в оборудовании.

- Устранение небольших поломок.

- Регулировка разных систем станка.

Все эти обязанности не нуждаются в выделении отдельного дня, они проводятся быстро и могут поводиться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день. Если в штате есть специалист с допуском на наладку оборудования, то он легко справиться с подобной задачей. Если же такого в штате нет, то наладку оборудования лучше передать в обязанности ремонтно-наладочной бригады.

Частью планово предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

Также стоит учесть, что на предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада, в составе которой есть механики, смазчики, электрики, шорники и слесари. Именно эта бригада будет отвечать за работоспособность оборудования и качество производимой продукции.

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка.

Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков.

Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители). Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Пусконаладочные работы (ПНР).

Когда установка станка полностью завершена и прошло время, необходимое застывания анкеров, можно приступать к проведению ПНР, которые состоят из следующих работ:

- Визуальное обследование. Электрическая и механическая конструктивные части тщательно осматриваются, выполняется поиск неисправностей, которые могли появиться в период доставки станка к месту назначения или при монтаже на месте.

- Проверяется правильность установки станка по уровню.

- Проверяется наличие заземления и его надёжное крепление.

- Осуществление проверки заправки масляных баков станций смазки. Производится доведение заправки до уровня, если выяснено, что оно необходимо.

- Проверяется подключение электропитания.

- Ручное выполнение работ по смазке. Это осуществляется согласно смазочной карте станка, указанной в Руководстве по эксплуатации. Проводится инструктаж персонала предприятия Заказчика.

- Первый запуск станка, осуществление функциональной проверки соответствия работы каждого узла, блокировок и цифровой индикации.

- Проверка геометрической точности. Данные работы выполняются по согласованию с Заказчиком или же осуществляется стандартная проверка.

- Ввод оборудования в эксплуатацию.

После осуществления всех пуско-наладочных работ оборудование вводится в эксплуатацию.

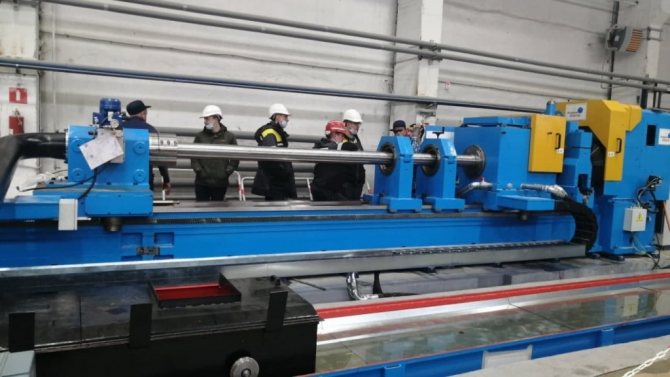

Рис 19: Приемка работ по установке станка глубокой расточки и раскатывания

Более подробно о ходе и особенностях пуско-наладочных работ мы расскажем в одной из следующих статей. Целью данной статьи было ознакомить вас именно с особенностями установки оборудования в цехе. Надеемся что данный материал, созданный с учетом многолетнего опыта наших инженеров, будет для вас полезным.

Подготовительные работы перед монтажом токарного станка

Токарный станок, как правило, поставляется в единой целостной упаковке или коробке. В зависимости от вида станка, его назначения, а, следовательно, веса и размера работы по монтажу также могут быть различными. После получения станка в производственный цех следует:

- произвести расчеты по величине и плотности опоры для станка;

- подготовить место для установки станка;

- правильно распаковать станок, используя чалки или другой гидравлический инструмент.

Основная задача токарного станка – это ровная, прочная устойчивая опора, необходимая для обработки металлов. Поэтому все работы по установке сводятся к обеспечению максимальной степени устойчивости, прочности и надежности

Очень важно погасить все возможные вибрационные эффекты, возможные в ходе выполнения работ

Разновидности оснований

Для установки агрегатов используют разные фундаментные конструкции, соответствующие выдвигаемым нормами требованиям.

На практике машины устанавливают в основном на разновидностях опорных конструкций, представленных в таблице далее.

| № | Тип фундаментной конструкции | Характеристика возведенной основы |

| 1 | фундамент-плита без подвала | заливается только на первом этаже, обходится дорого из-за значительного расхода строительных материалов и больших трудовых затрат, но своей массивностью хорошо гасит возникающие вибрации |

| 2 | рамная основа, оснащенная ростверком из балок | способна без негативных последствий выдерживать колебания высокой частоты, поэтому часто используется под установку механизмов ударного принципа действия |

| 3 | стенчатая опорная конструкция (является модификацией оснований ленточного типа) | ее возводят со второго этажа, действующая нагрузка от агрегатов при таком строении опоры принимается внешними (несущими) стенами, а также внутренними перегородки |

| 4 | основание-перекрытие, имеющее подвал | устраивается выше первого этажа, передает (возникающие в процессе работы машин) вибрации межэтажным перекрытиям (каркасу постройки), способно выдерживать лишь нагрузки статического типа либо колебания с незначительной амплитудой |

Наиболее современный вариант под легкие или средней тяжести механизмы – это устройство оснований с пружинами или виброопорами других типов, гасящими возникающие во время работы агрегатов колебания. Демпферы (гасители вибраций) особенно легко можно устанавливать под основы рамного типа. По своей сути основание-перекрытие, обустроенное подвалом – это та же плита, только построенная из готовых железобетонных блоков, укладываемых на балки перекрытия.

Приведенные фундаментные конструкции разделяют на 2 типа:

- бесподвальный (у него практически полностью отсутствует часть, располагаемая над полом);

- подвальный ( с хорошо развитым надземным отделом).

Последний вариант может иметь стенчатую либо рамную формы. Он характеризуется большой высотой над плоскостью пола.

Фундаменты по конструкции могут быть также сборными, монолитными, сборно-монолитными. По форме они бывают таких видов:

- прямоугольные;

- ленточные;

- ступенчатые;

- фасонные;

- трапециевидные.

В качестве фундаментов под агрегаты с периодическим характером действующих нагрузок возможно использование свай разных типов. Поверх опор обустраивают плитный или ленточный ростверк. Монтировать механизмы ударного типа работы нужно на сплошные железобетонные сваи.

Расстояния между устанавливаемыми столбами регламентируются СП 24.13330. Оно не должно превышать 10 их диаметров. Рассчитать колебания свайных оснований можно, руководствуясь соответствующими подразделами этого документа.

В качестве элементов сборных конструкций применяют разные блоки и плиты (пустотелые либо сплошные).

Индивидуальные и групповые фундаменты

Оборудование монтируют на индивидуальные либо групповые фундаментные конструкции.

Групповое основание

Групповые фундаменты предназначены для установки на них нескольких механизмов легкого или среднего веса (до 8 т) с жесткой станиной и нормальной точностью работы, эксплуатируемые с преобладанием статических сил. Толщина их обычно составляет 150-250 мм. Они выполняют зачастую только роль оснований. Единой опорой выступают в основном бетонные (или железобетонные) полы. Но встречаются на практике и другие варианты конструкций.

Станины механизмов считаются жесткими при соотношении их длины к высоте, не более чем 2 к 1.

Основания индивидуального типа строят под точное оборудование, обладающее средней или тяжелой массой, которое работает с динамическими нагрузками умеренной либо значительной величины. Такие опоры кроме отведения вибраций от машин и обеспечения правильного их рабочего положения, еще и изолируют агрегаты друг относительно друга. Это препятствует передаче колебаний между ними.

Легкие машины, либо средней массы агрегаты с преобладающим статическим видом нагрузок, нередко монтируют непосредственно на пол или межэтажное перекрытие (так называемый фундамент первого типа). В случае необходимости такую основу усиливают бетонной стяжкой (с укладкой арматуры при этом), увеличивая также ее толщину.

Процедура правильной установки токарного станка

В зависимости от размера станка – небольшого, бытового, средней мощности или массивного промышленного, установку можно производить как на столе в первом случае, так и на заранее созданном бетонном фундаменте во втором случае. В каждом из вариантов главное вымерять уровнем все возможные отклонения от плоскости и максимально устранить их. При установке станка на пол, на бетонный фундамент, он крепится дополнительным слоем раствора в местах ножек и башмаков.

Кроме того, необходимо заранее побеспокоится о наличии специальных прорезиненных прокладок, дополнительно амортизирующих станок. Как правило, в большинстве комплектаций, они идут от производителя в упаковке, но по опыту отмечено, что наличие дополнительных никогда не помешает.

Этапы заливки фундамента

Первый этап – подготовительные работы. Под ленточный фундамент выкапывается траншея соответствующей глубины. На дно траншеи сыплется сначала слой песка (20-30 см), затем щебня (10 см) в качестве подушки для фундамента. Можно для гидроизоляции выстелить дно траншеи рубероидом.

Сколачивается и устанавливается опалубка, которая при помощи распорок и проволоки жестко фиксируется. Для проволочной скрутки необходимо в щитах опалубки (примерно в верхней их трети) просверлить рядом по два отверстия друг напротив друга, через которые продевается вязальная проволока.

Затем с помощью продетого в проволоку куска арматуры или палки проволока скручивается и натягивается. Производится изготовление и установка в траншее армирующих конструкций.

Расстояние от опалубки до горизонтальных поперечных прутов не должно быть менее 5 см, чтобы избежать воздействия влаги из почвы на арматуру.

Второй этап – подготовка и заливка бетонного раствора. Вариантов заливки несколько:

Можно приобрести готовый бетон у фирмы-производителя. Для этого нужно обеспечить пути подъезда цементовоза к строительной площадке. Трудоемкость процесса значительно снижается, однако неизвестно, какого качества бетон будет привезен.

При помощи бетономешалки, либо вручную приготавливать смесь на строительной площадке. Работать становится тяжелее, но есть и плюсы – во-первых, цементовоз не везде проедет. Во-вторых, количество произведенного бетона отрегулировать намного проще, чем заказать навскидку какой-то объем, а потом его либо не хватит, либо возникнет вопрос – куда девать излишки.

И третье – точно известно, какого качества изготовляемый бетон, сколько в нем цемента, песка, щебня. При любой технологии заливки фундамента не следует делать больших перерывов в подаче бетона, чтобы получилась монолитная конструкция, а не набор отдельных фрагментов.

Для портландцемента марки М400 оптимальный состав бетона для фундамента – 1 цемента, 3 песка, 3-4 щебня. Вначале раствор тщательно перемешивают на сухую, постепенно добавляя воду в бетономешалку, добиваясь консистенции бетона визуально примерно как у магазинной сметаны.

Чтобы эффективно работать с бетономешалкой, понадобится как минимум два человека – один готовит раствор, второй в ведрах его носит и заливает в подготовленную траншею.

Еще более простой вариант – добавить немного стирального порошка, жидкого мыла либо жидкого стекла в раствор в пропорции примерно 2 столовых ложки на ведро цемента.

Пластификатор уменьшает расход цемента, увеличивает морозостойкость, механическую и антикоррозийную стойкость бетона, в случае добавления жидкого стекла придает водоотталкивающие свойства, и, в конечном счете, продлевает срок службы бетона.

Нормативные документы

Нормативные документы, которыми необходимо руководствоваться для демонтажа, такелажных работ, перевозки и монтажа и пусконаладки трансформатора:

ГОСТ12.3.009—76 «ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности»

Руководство по креплению технологического оборудования фундаментными болтами (СН 471-75)

ГОСТ 24379.0-2012.Болты фундаментные. Общие технические условия.

СНиП 3.05.05-84 Технологическое оборудование и технологические трубопроводы

ВСН 362-87 Изготовление, монтаж и испытания технологических трубопроводов до 10 МПА

ВСН 70-79 Инструкция по монтажу и испытанию трубопроводов диаметром условного прохода до 400 мм включительно на давление свыше 9.8 до 245 МПА

СН 527-80 Инструкция по проектированию стальных трубопроводов до 10 МПА

ГОСТ 21.401-88 Система проектной документации для строительства. Технология производства. Основные требования к рабочим чертежам

Сборник Е26 Монтаж технологических трубопроводов

Мы профессионально произведем такелаж токарного станка в Москве и Московской области, также у нас есть партнеры по Всей России и стран СНГ, а также сделаем демонтаж токарного станка, установим фундамент под токарный станок, осуществим ТО токарного станка и его модернизацию.

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Строительство основания для оборудования

Строительство простейшего основания плитного типа, под станок или маломощный пресс, происходит следующим образом:

- Вначале следует определить месторасположение основания. Фундамент не должен соприкасаться со стенками, колоннами или внутренними перегородками самого здания. Минимальное расстояние от фундамента пресса до фундамента цеха равно 100 сантиметрам. Иначе вибрация перейдет на основание несущих стен, колон или перегородок.

- После этого следует определить положение крепежных (фундаментных) болтов, фиксирующих станину пресса или станка. При этом нужно учитывать, что минимальное расстояние от края фундамента до оси болта рано 20 сантиметра. То есть, фундамент должен выступать за края станины, как минимум на 20-30 сантиметров.

- Определив вышеупомянутые параметры можно приступать к земляным работам (рытью котлована). Причем глубина выемки грунта в не отапливаемом цеху равняется глубине промерзания + 25-40 сантиметров. В отапливаемом цеху глубина фундамента равняется 50-80 сантиметрам. Габариты самого котлована, равны ширине и высоте фундамента + глубина залегания подошвы. Ведь стенки котлована, как правило, обустраивают под наклоном в 45 градусов.

- Завершив земляные работы можно заняться повышением несущей способности грунта, подсыпав на дно двухслойную песчано-гравиевую подушку (по 15-20 сантиметров на каждую фракцию).

- Следующий этап – строительство опалубки, опоясывающей контур фундамента. Ее собирают из съемных металлических или деревянных щитов, соединенных поперечными стяжками.

- На следующем этапе во внутреннюю полость основания вводят армирующий каркас (в основаниях для небольших станков можно обойтись без каркаса), а дно опалубки укрывают слоем гидроизоляции (рубероида). В особых случаях на дно основания укладывают особый материал, гасящий вибрацию (дубовый брус или что-то другое).

- После этого внутреннюю полость заполняют бетоном, укладывая раствор слоями по 10-15 сантиметров.

Фундамент считается готовым к эксплуатации спустя 25-30 дней от момента заливки. За это время монолит основания выйдет на расчетную прочность. Раньше этого срока оборудование на фундамент не монтируют.

https://youtube.com/watch?v=XhQNw0SPNT4

Токарный станок – оборудование требовательное к установке на фундамент

Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.