Эксплуатация

При работе на полировальном станке рекомендуется соблюдать требования безопасности:

- защищать глаза при помощи очков, при вращении заготовки или круга может произойти откалывание мелких частей на высокой скорости;

- убрать волосы под шапку;

- запрещается вставать непосредственно перед оборудованием;

- нельзя использовать перчатки, длинную защитную одежду;

- по окончании работы станок для полировки очищается от стружки, а поверхности, подверженные коррозии, смазываются.

Правильная эксплуатация и обслуживание позволяет потребителю добиться получения поверхности с необходимым уровнем шероховатости.

Панель управления

Панель управления используется для постановки задач плоскошлифовальному станку. Панель управления есть только на станках с УЦИ и ЧПУ. УЦИ — это устройство цифровой индикации, ЧПУ — числовое программное управление.

Числовое программное управление позволяет создавать программы, по которым будет производиться обработка на плоскошлифовальном станке. Оно оправдано при широком промышленном производстве разнообразных деталей. Если перечень шлифовальных операций ограничен, то выгодней использовать устройство цифровой индикации, в котором заранее запрограммированы распространённые операции.

На нашем сайте размещены высокоточные станки с управлением через УЦИ, что значительно удешевляет их по сравнению со станками с ЧПУ, при этом оставляя широкий ассортимент возможностей по плоскошлифовальным работам.

Устройство и принцип работы

Полировальные станки по металлу имеют следующую комплектацию:

- абразивные круги, а также ленты;

- стабилизирующие приспособления для заготовки;

- двигатель и механизм передачи вращения инструменту;

- провода и кабели на 220 В или 380 В;

- основание, изготовленное из чугуна или качественной стали;

- система охлаждения и самостоятельной очистки от стружки при эксплуатации станка;

- приборы измерения уровня шероховатости поверхности.

Оборудование может дополняться приспособлениями для защиты от попадания стружки в глаза, дыхательные пути. Использование специальных средств продлевает срок службы оборудования.

Обработка детали производиться при вращении абразивного круга или ленты, с нанесенной на нее крошкой. В результате прижатия заготовки происходит снятие металлической стружки при трении поверхности об абразив. За один проход снимается малое количество металла, из-за чего процесс полировки может занимать много времени. Обработке подвергаются разные материалы, например, камни (в том числе и драгоценные), керамика, стекло, дерево.

При настройке глубины погружения круга следует учитывать показания жесткости. Крупное зерно снимает большое количество металла за один проход. Далее рекомендуется использовать мелкий абразив для сглаживания шероховатости поверхности.

Шлифовка, полировка

- Комплексное оснащение рабочих мест

- Техническая микроскопия

- Научно-исследовательское и лабораторное оборудование Хроматография

- Рентгеновское аналитическое оборудование

- Пробоподготовка Резка

- Запрессовка, заливка

- Шлифовка, полировка

- Электролитическая подготовка

- Неразрушающая подготовка

- Минералогия

- Контроль микроструктуры материалов

- Расходные материалы для пробоподготовки образцов

Портативные анализаторы металлов и сплавовТвердомерыГель-документирующие системыСпектральное оборудованиеМикроскопыАнтивибрационные решенияОборудование для механических испытанийТехнологическое оборудованиеУльтразвуковой контрольМетрологические решенияАвтоматизированные системы храненияПневматическое и гидравлическое оборудование

Группа Компаний Остек

Сайты направлений

Технологические решения для производства радиоэлектронной аппаратуры

Решения для производств электротехнических компонентов

Решения для производств электронных компонентов

Технологические материалы для производства радиоэлектронной аппаратуры

Комплексное оснащение производств и научно-исследовательских предприятий

Разработка и производство вакуумного и специализированного технологического оборудования

Решения для электрического контроля качества изделий

Комплексные проекты создания и развития производственных предприятий

Решения для организации испытаний и тестирования

Ostec Marketing. Агентство промышленного маркетинга

Ostec Group (English version)

Полировальный станок по металлу — Станки, сварка, металлообработка

C 2014-го года компания «Станке» начала выпуск двустороннего шлифовально-полировального станка SC-250 собственного производства, предназначенного, в том числе, для полировки деталей войлочным, хлопковым, фетровым либо другим кругом.

В 2016-м году была выпущена модифицированная версия этого станка — SC-350.

В настоящее время выбор полировальных станков для работы войлочным, хлопковым либо другим кругом (кругами) на российском рынке небогат. Ранее существовавшие модели полировальных станков советского производства (выпуска середины ХХ века) уже ушли в прошлое, и их место заняли итальянские машины с одним или двумя полировальными кругами, с большим/малым вылетом кругов относительно станины и без него.

На нашем рынке известны сейчас всего один-два некрупных импортных поставщика. Конструкции полировальных станков итальянских конкурентов подразумевают, что перед установкой в цехе станину станка для устойчивости необходимо заполнить металлическими опилками либо песком; если станок 2-сторонний, перед ним могут сидеть на стульях два оператора и вручную подносить детали к вращающимся кругам.

https://youtube.com/watch?v=wXyMIY7LOUM

Конструкция 2-стороннего полировального станка «Станке» такова, что на нём работает один оператор, но на машине установлены два разных полировальных круга для различных видов обработки (степеней шлифовки/полировки). Оба круга установлены на один вал, соединённый с электродвигателем, и оператор сначала проводит обработку детали одним, затем вторым кругом (например, сначала левым — шлифовальным, затем правым — полировальным).

Технические характеристики SC-250

- Мощность двигателя — 3 кВт

- Диапазон частоты вращения рабочего вала: 500 — 5000 об/мин

- Максимальный размер шлифовального (полировального) круга — диам. 200×50 мм

- Вынос шпинделя — 250 мм

- Гидравлическая регулировка станины по высоте 800–1200 мм (ход гидроцилиндра — 400 мм)

- Станок оснащен системой пылеотсоса (подводится к двум кругам)

- Шкаф управления снабжён частотным преобразователем для бесступенчатой регулировки частоты вращения рабочего вала

- Вес станка — 180 кг

- Габариты станка: длина — 710 мм, ширина станины — 420 мм, ширина станка с вылетом вала в обе стороны — 925 мм, высота — 950 мм.

Станок SC-250 разработан для установки шлифовальных/полировальных кругов D до 200 мм. Для работы на нём могут использоваться:

- прессованные круги шириной 3–50 мм с разной посадкой

- полировальные круги

- фетровые круги

- радиальные лепестковые круги

- радиальные щетки Bristle 3 М

- круги из нетканых материалов

Отличия SC-250 и SC-350 «Станке» от европейских аналогов

- Большая жёсткость и сбалансированность конструкции: положение электродвигателя станка на валу конструктивно рассчитано так, что станок не может потерять устойчивость при работе, и никакое наполнение стойки песком или металлическими опилками не требуется;

- мощная и прочная станина;

- регулировка по высоте базы станка за счёт гидравлики в положение H=800–1200 мм, чтобы оператору было удобно при различных видах работ стоять или сидеть перед станком, а также пользоваться средней или нижней частью шлифовального (полировального) круга. Такой конструкции нет ни у одного из европейских аналогов;

- бесступенчатая регулировка частоты вращения кругов в стандартной комплектации, в то время как импортные производители часто продают эту функцию как дорогостоящую опцию. Известно, что возможность регулировать обороты очень важна для обработки различных материалов и получения нужного качества поверхности, особенно, если у заказчика много разного шлифовального и полировального инструмента и деталей из разных металлов;

- широкий диапазон частоты вращения рабочего вала, от 500 до 5000 об/мин (в похожих конструкциях станков европейских конкурентов, как правило, максимальная частота вращения вала составляет не более 3000–3500 об/мин);

- более низкая цена;

- многообразие шлифовальных и полировальных кругов, которые могут быть поставлены ООО «Компания Станке» в комплекте со станком.

Полировальный круг производства компании «3М»

Многие заказчики, приобретавшие итальянские полировальные станки, уже удостоверились в том, что итальянские круги очень дороги, хотя они и являются быстроизнашивающимися расходными материалами.

Дилеры итальянских фирм в России часто предлагают поставить станок в стандартной комплектации без полировальных кругов.

Даже если машина продаётся в комплекте с полировальными кругами европейского производства, последующая продажа только набора самих кругов для этого станка, как правило, уже неинтересна для дилера и очень невыгодна для заказчика. Большинству клиентов, в любом случае, приходится затем искать круги в России.

Сферы применения

Устройство, используемое для обработки металла, называется полировальным или шлифовальным станком. С его помощью обрабатывают заготовки и при этом добиваются уровня шероховатости на поверхности до 1,25 мкм. Станки используют для шлифования деталей из разных материалов.

При помощи оборудования можно выполнить следующее:

- полировку металла, как внутри заготовки, так и снаружи, при этом они могут иметь разные формы;

- заточить инструмент;

- произвести обдирание поверхностей;

- обточить изделия с резьбой на поверхности, заточить зубья на шестернях;

- прорезать канавки для крепления на валах;

- обработать хрупкие материалы, заготовки из магнитов и керамики;

- выполнять операции на повышенных оборотах шпинделя, что увеличивает производительность оборудования.

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем 3Л722А, 3Л722В

- Подробности

- Категория: Шлифовальные станки

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем ЗЛ722А, ЗЛ722В предназначены для шлифования периферией шлифовального круга плоских поверхностей и могут быть использованы в различных отраслях народного хозяйства. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.Станки имеют унифицированную конструкцию.

Состав станка

Общий вид с обозначением составных частей станка (рис.4).По направляющим станины I возвратно-поступательно перемещается стол 2. На лицевой части станины располагается пульт управления 3, редуктор поперечной подачи 9.К задней стенке станины стола, по центру, крепится станина стойки 7, в которой размещается привод поперечных подач.По направляющим станины стойки перемещаются салазки, на которых жестко закреплена стойка 3.Вертикальной перемещение шлифовальной бабки 4 осуществляется по направляющим качения стойки механизмом вертикальных подач.Станок комплектуется гидроагрегатом 6 и электрошкафом 5, агрегатом охлаждения 10.Перемещение шлифовальной бабки по направляющим стойки должно быть плавным, без заеданий и рывков. Оно обеспечивается регулировкой клина шлифовальной бабки.

Кинематическая схема

Гидравлическая и смазочная система станка

Гидравлическая система станка осуществляет возвратно-поступательное перемещение стола с бесступенчатым регулированием скорости перемещения.Описание работы гидросистемы см.’в руководстве по эксплуатации комплектного гидропривода , прилагаемого к станку.Для подключения комплектного гидропривода к станку следует использовать трубопроводы 5, 6 и 20 для дренажного слива из-под крышек цилиндра согласно схеме гидравлической принципиальной (рис.12).На рис,12 цифрами обозначены трубопроводы.Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности.Смазку необходимо производить смазочными материалами, указанными в карте смазки (см.табл.I) или их заменителями, приведенными в перечне рекомендуемых смазочных материалов (см.табл.2).В станке применена централизованная система смазки горизонтальных направляющих станка и стола от смазочной станции.ВНИМАНИЕ!Первую смену фильтроэлемента следует производить по мере засорения, но не позднее одного месяца со дня пуска станка в эксплуатацию, вторую – через три месяца, а далее – руководствуясь указаниями карты смазки.Ежедневно необходимо следить за указателем засоренности фильтра, расположенного на его крышке

Описание работы централизованной системы смазки.Схема смазки принципиальная (рис.13).В целях улучшения теплового режима работы станции гидропривода передние дверцы, задний и верхний щиты допускается не устанавливать.

На рис.14 приведено расположение мест смазки.Смазка направляющих осуществляется от индивидуальной смазочной станции (рис.15), в резервуар 4 которой заливается отфильтрованное масло Т22 ГОСТ 32-74 или ВНИИ НП-403 ГОСТ 16728-78 в количестве, указанном в табличке на установке смазки.

Величина настройки давления 0,5…0,8 кгс/см2 контролируется манометром 2. Для предотвращения включения движения стойки и стола при отсутствии смазки на направляющих в системе смазки установлено реле давления I типа РД8/Ю-000-03. Регулировка и визуальный контроль смазки на направляющих осуществляются дроссельным блоком смазки 8 (см.рис.13). При заворачивании регулировочных винтов блока изменяется зазор, а значит и величина расхода масла. Необходимое количество смазки, поступающей на направляющие, обеспечивается в том случае, когда поплавки дроссельного блока смазки 8 находятся между двумя красными линиями.Масло к направляющим поступает через фильтр тонкой очистки 3 по трубопроводам 13, 14, *15, 16, 17 (см.рис.13). Слив масла с направляющих осуществляется самотеком по трубопроводам 9, 10, II, 12 в полость направляющей частя станины стойки, а оттуда – по трубопроводу 18 в резервуар станции смазки.Фильтр 7 служит для очистки масла при заливании его через заливную горловину. Б установку смазки входит насос б с электродвигателем .

Электрическая схема

Плоскошлифовальные станки для производства и использования в домашней мастерской

Плоскошлифовальные станки предназначаются для придания металлу, деревянным заготовкам, срезам пластиковых труб необходимой гладкости, снятия заусенцев, окалин и прочих дефектов, которые неизбежно появляются при резке, пайке, сварке и других видах механической и термической обработке. Точность профессиональных (с ручной отладкой и ЧПУ) составляет 0,16 микрон. Плоскошлифовальный станок своими руками собранный из подручных материалов имеет большую погрешность, больше требуется и времени, чем на аналогичную обработку на станке с ЧПУ.

Плоскошлифовальный станок

Беря в расчёт, что в домашних условиях обработка металлических деталей весом в полтонны врятли понадобится, то и вес самого станка будет значительно ниже. Чаще в домашних и автомобильных мастерских обработка проводится вручную, а не с установкой детали на столе, что объясняется малым весом деталей. Точность плоскошлифовальных станков, где требующая обработки деталь удерживается навесу, напрямую зависит от верности руки мастера. Качество шлифовки далеко от уровня, что даёт плоскошлифовальный станок с ЧПУ, но это и не требуется при обработке деталей бытового назначения.

11 лучших полировальных машин

*Обзор лучших по мнению редакции expertology.ru. О критериях отбора. Данный материал носит субъективный характер, не является рекламой и не служит руководством к покупке. Перед покупкой необходима консультация со специалистом.

Полировальные машины работают с хлопчатобумажными или шерстяными кругами, и используются для удаления мельчайшего слоя лакокрасочного покрытия. Благодаря им можно освежить кузов автомобиля, сделать незаметной мелкую царапину, придать блеск. Другие области применения — деревообработка и полировка камней. Мы подготовили рейтинг лучших полировальных машин, составленный на основе характеристик товара и отзывов покупателей. Это поможет грамотно выбрать аппарат для собственных нужд или профессиональной деятельности.

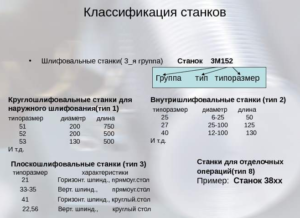

Общепринятая классификация

Шлифовально-полировальное оборудование имеет массу вариантов исполнения. Прежде всего, различают:

- Общего назначения, использующиеся в обычном качестве.

- Специализированные устройства, созданные для выполнения определенного типа работ.

Станки общего назначения имеют следующие разновидности:

- Круглошлифовальные.

- Плоскошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

Все эти варианты требуют наличия дополнительной оснастки для оборудования, например, ленточно-полировальный станок может быть создан путем установки соответствующего приспособления, осуществляющего движение абразивной ленты и создающего плоскую шлифовальную поверхность. От размера зерна ленты зависит степень обработки, от грубой до тонкой шлифовки или финишной обработки.

Методика обработки заготовки

Схема обработки на плоскошлифовальных станках с обозначением движений

Основным способ обработки заготовки является ручная подача ее на рабочий круг с опорой на подручник без сильного давления. Количество и направление резания или шлифовки определяются визуально, нужные результаты получаются перемещением заготовки или детали, изменением точки соприкосновения со шлифовальным кругом.

Полировка детали производится подобным образом, но вместо шлифовального круга устанавливается полировальный. На рабочую поверхность наносится некоторое количество полировочной пасты, деталь прижимается к ней и полируется с нужным усилием. Необходим постоянный контроль за состоянием обрабатываемой детали и периодическое добавление полировальной пасты.

Орбитальный ленточношлифовальный станок с четырьмя рабочими группами ACETI ART.150 4N

Станок предназначен для шлифования прямолинейных цилиндрических и овальных труб, прутков. Деталь обрабатывается в станке без вращения (вращается рабочая группа с двумя абразивными лентами). Система автоматической подача трубы. Для экономичного расхода инструмента и однородной обработки деталей по всей длине в начале и конце используется раскрытие шлифовальных лент. Раскрытие активируется педалью и происходит за счёт уменьшения скорости вращения рабочей группы. Оснащение станка четырьмя рабочими группами для шлифования деталей за один проход абразивами различной зернистости. Исполнение станка в соответствии с нормами безопасности СЕ.

Поставщик: ACETI Италия

Тестовая полировка

Желательно сначала сделать тестовую полировку и убедиться в хорошем результате, а потом переходит к остальной части автомобиля.

Тестовое полирование стоит делать на маленькой области (обычно горизонтальной для лучшей видимости).

Наклейте малярную ленту, чтобы разделить тестовую область. Полируйте только с одной стороны этой ленты. Потом её нужно отклеить, и будет видно отличие старого ЛКП от полированного.

Тест позволяет:

- Понять, как лакокрасочное покрытие реагирует на полирование. Понять твёрдая или мягкая краска или что-то между этим.

- Подобрать нужную пасту и круг для данного ЛКП.

- Сразу можно увидеть, как лакокрасочное покрытие будет выглядеть после полировки. Результат можно показать клиенту (если занимаетесь детейлингом профессионально). Будет хорошо видна разница до и после.

Основные узлы внутришлифовального станка

Любой внутришлифовальный станок имеет следующие составные узлы:

бабка изделия;

В свою очередь, бабка разделяется на:

a) переднюю бабку внутришлифовального станка. Она осуществляет как поперечную, так и круговую подачи детали. Передняя опора бабки представляет собой двухрядный роликовый подшипник с отверстием в виде конуса. Задняя опора бабки зачастую состоит из пары сдуплексированных радиально-упорных подшипников. Также, в шпиндельном узле могут быть предусмотрены несколько длинных распорных втулок с затяжкой и независимой регулировкой натяга в подшипниках, прилепленных отдельными гайками. Привод шпинделя всегда осуществляется плоскозубчатыми ремнями с перебором.

b) Заднюю бабку, которая имеет только установочное перемещение, для того, чтобы осуществлялась наладка на заданную длину обработки. В данной бабке предусмотрена пиноль, в которую вставляют задний центр. Перемещение пиноли может осуществляться зажимом и освобождением детали.

шлифовальная бабка:

Как правило, шлифовальная бабка является одним из основных узлов станка. Она состоит из шпинделя шлифовального круга с опорами и привода к нему,

и корпуса;

стол:

Стол, помещаясь по направляющим, несет шлифовальную бабку;

гидравлический привод стола;

станина.

Зачастую, на станине установлена передняя бабка, которая жестко закреплена и остается неподвижной.

Makita

Ещё один очень эффективный вариант – электрический полировщик Makita. Это очень универсальный инструмент и лучший автомобильный полировщик для многих типов поверхностей. Это стандартный инструмент, который ежедневно используют как автомеханики, так и работники морских портов.

- Облегчённый корпус.

- Плавная работа.

- Регулируемая скорость.

- Используется на различных поверхностях.

- Цена.

- 30-дневная политика возврата (не дольше).

Как правило, Makita производит высококачественные электроинструменты, и этот полировщик не является исключением. Самое замечательное в этом инструменте то, что его можно использовать как для полировки, так и для шлифования, и у вас не возникнет проблем с быстрым изменением функциональности. Он позволяет выполнять различные задачи, такие как вощение, полировка, покраска, стекловолокно и т. д. Вы также можете использовать его на разных поверхностях, поскольку он одинаково эффективен как на полу, как и на авто.

Вы можете регулировать скорость в зависимости от того, на какой поверхности вы используете устройство. Вы можете даже заблокировать его на определённой скорости, если это необходимо, что позволит вам ещё более плавно управлять инструментом. У Makita есть боковые ручки. Кроме того, для дополнительной стабильности вы можете использовать ручку в виде петли.

Это инструмент, который можно использовать часами, не беспокоясь о его перегреве

Что ещё более важно, это вес устройства – во время полировки вашего автомобиля вы не устанете. В целом, это очень эффективный полировщик, с которым легко работать

Как видите, ассортимент автомобильных полировщиков довольно велик, продолжать наш топ можно ещё долго. Существуют как бюджетные модели, доступные каждому любителю, так и более дорогие варианты, обладающие дополнительным функционалом и мощностью. Если вы уже сталкивались с выбором автомобильного полировщика или уже пользовались какой-либо моделью, оставьте комментарий под этой статьёй.

Лучшие цены и условия на покупку новых авто

Разновидности

Полировальные станки являются часто используемым оборудованием в промышленности. Благодаря им рабочие могут проводить заточку режущих инструментов. В производственных цехах и быту используется оборудование разной конструкции, необходимое для определенных операций. Различают следующие типы полировальных станков:

- точильно-шлифовальные;

- калибровочные;

- ленточные;

- круглошлифовальные;

- плоскополировальные;

- внутриполировальные.

Точильно-шлифовальные

В основу конструкции такого станка входит двигатель с асинхронным вращением внутреннего поля. Применяются в промышленности. На вал ротора с двух сторон закрепляются круги с разным абразивом, наиболее мелкая крошка крепится через редуктор для уменьшения скорости вращения. Допускается установка дополнительных защитных экранов. Данный мини станок может применяться в быту для заточки режущих инструментов.

Калибровочные

При помощи таких установок обрабатываются деревянные поверхности, сглаживаются выступы и переходы. Снятие стружки с заготовки происходит при помощи ленты, с нанесенной на нее абразивной крошкой. Станок используется для чистовой обработки.

Ленточные

Установки используются для более точных операций в конце обработки. Вращение ленты осуществляется при помощи двигателя на малых оборотах, натяжение производится через редуктор. Применяется при обработке деревянных изделий.

Круглошлифовальный

По конструктивному исполнению круглошлифовальный станок похож на токарный, используется в промышленности для полировки деталей, имеющих форму конуса и цилиндра. Имеет приспособление для крепления и изменения вращения заготовки.

Плоскополировальные

Используется для удаления шероховатости с заготовок, имеющих прямую плоскую форму. Для предотвращения перекоса в конструкции используется магнитное крепление.

Внутриполировальные

Используются для полировки внутренних поверхностей деталей, изготовленных из металла. Заготовка крепится неподвижно, вращение придается только инструменту. В конструкции могут применяться несколько шпинделей.

Какую полировальную машинку выбрать

Нам остаётся лишь изучить актуальные и наиболее удачные модели, которые однозначно стоит выбрать.

Компания Makita хорошо известна на рынке профессионального инструмента. Этой компании доверяют специалисты и аматоры-любители

Среди всего ассортимента стоит обратить особенное внимание на модель SA5040C. Эта угловая машинка оснащена диском на 125 мм

Уникальность этой машинки заключается в том, что она может использоваться и для полировки, и для шлифовки. Количество оборотов варьируется в пределах 2000-7000 в минуту. Заявленная мощность приравнивается к 1400 Вт. Производитель добавил современную электронную систему, которая отвечает за контроль количества оборотов. Также стоит обратить внимание на прямую модель SA 7000 C, популярность которой зашкаливает.

Достойную конкуренцию предыдущей фирме составляет компания AEG. Внимание привлекает машинка для полировки углового типа с размером диска на уровне 150 мм. Этот инструмент можно найти под артикулом PE 150. Мощность составляет 1200 Кт, частота оборотов в пределах 900-2500 и они держатся под контролем электронной системы. Одним словом, хороший, надёжный инструмент для домашней работы.

Из полупрофессиональных инструментов на первом месте стоят модели от компании Sparky. Угловые машинки выпускаются под артикулами PMB 1200CE и PM 1212CE. В первой модели диск установлен на 150 мм., мощность приравнивается к 1200 Вт, а частота оборотов варьируется в пределах 600-2800 за одну минуту. Во второй модели установлен больший диск, но количество оборотов снижено больше чем в два раза.

Как выбрать подходящее оборудование?

- Скорости их вращения. В большинстве представленных моделей это регулируемый параметр, а выбор скорости вращения зависит не только от вида материала, но и от его толщины и плотности. В продаже есть модели с плавной регулировкой скорости, и они надёжно защищены от разного рода перегрузок.

- Диаметра диска. Ручной шлифовально-полировальный станок имеет диск диаметром 200 мм, изготовленный из нержавеющей стали, а универсальным считается диск, имеющий диаметр 250 мм. Для обработки большого количества образцов или при их солидных размерах уместно использовать трёхсотмиллиметровые диски.

Подготовительные этапы

Промышленные предприятия, которые занимаются различными видами обработки металла, осуществляют проверку состояния поверхностей до начала шлифовки. До применения различных химических реагентов и полировальных станков деталь необходимо подготовить к дальнейшим этапам полировки, для этого воздействуют на изделие одним из механических способов:

- обработка детали сжатым воздухом совместно со специальными крупноабразивными элементами, которые удаляют с поверхности крупные наросты коррозии и ржавчины;

- зачистка поверхности изделия щетками с жесткой щетиной для удаления признаков окисления и шлама (пыль, образованная в результате чистки грубым абразивом);

- обезжиривание поверхностей от следов предыдущих средств полировки посредством обработки теплыми органическими растворителями;

- применение щелочных растворов для удаления остатков минеральных веществ с содержанием масла;

- электрохимическое обезжиривание (погружение изделия из металла в электролит).

Все эти способы чаще всего применяются в условиях промышленного производства. Дома для подготовки изделия из металла к полировке достаточно обработать поверхность наждачной бумагой различной жесткости.

Устройство и принцип работы

Полировальные станки по металлу имеют следующую комплектацию:

- абразивные круги, а также ленты;

- стабилизирующие приспособления для заготовки;

- двигатель и механизм передачи вращения инструменту;

- провода и кабели на 220 В или 380 В;

- основание, изготовленное из чугуна или качественной стали;

- система охлаждения и самостоятельной очистки от стружки при эксплуатации станка;

- приборы измерения уровня шероховатости поверхности.

Оборудование может дополняться приспособлениями для защиты от попадания стружки в глаза, дыхательные пути. Использование специальных средств продлевает срок службы оборудования.

Обработка детали производиться при вращении абразивного круга или ленты, с нанесенной на нее крошкой. В результате прижатия заготовки происходит снятие металлической стружки при трении поверхности об абразив. За один проход снимается малое количество металла, из-за чего процесс полировки может занимать много времени. Обработке подвергаются разные материалы, например, камни (в том числе и драгоценные), керамика, стекло, дерево.

При настройке глубины погружения круга следует учитывать показания жесткости. Крупное зерно снимает большое количество металла за один проход. Далее рекомендуется использовать мелкий абразив для сглаживания шероховатости поверхности.

Заключение

Притирочно-шлифовальные станки в процессе производства металлических деталей и готовых изделий выполняют процедуры доводки, важные для качества соединений и гладкости поверхности металла. Поэтому их наличие на предприятии (в том числе слесарном) является обязательным. Однако не каждый станок подойдет для проведения тех или иных работ

Поэтому важно отслеживать уровень чистоты. Соответственно чем выше качество обработки, тем дороже сам аппарат

Кроме того, немаловажную роль играет комплектация и безопасность приобретаемой техники.

Шлифовальный станок – это устройство, используемое для обработки заготовок из различных материалов абразивным инструментом и способное обеспечить шероховатость поверхности от 0,02 до 1,25 микрон. Шлифовальные станки, которые могут иметь различное конструктивное исполнение, позволяют эффективно решать задачи, связанные с обработкой поверхностей деталей, изготовленных из разных материалов.