Сведения о производителе токарно-винторезного станка 1616

Производителем токарно-винторезных универсальных станков 1616 является Средневолжский станкостроительный завод СВСЗ, основанный в 1876 году.

Производство металлорежущих станков на Средневолжском станкостроительном заводе впервые началось в конце января 1926 года. Первым выпущенным станком на предприятии был токарно-винторезный станок со ступенчатым шкивом модели ТВ-155В.

В годы войны завод освоил выпуск токарно-винторезного станка 1615

и вскоре модернизировал его, доведя скорость шпинделя до 1000 оборотов в минуту.

В 1949 году запущен в серийное производство станок 1616

, в шестидесятых годах модели —1В616 и 1А616 , а с начала семидесятых годов начался выпуск серии16Б16. С 90х годов прошлого века предприятие СВСЗ выпускает токарные станки под торговой маркой SAMAT.

Станки производства Средневолжского станкостроительного завода, СВСЗ, г. Самара

- 1А616 станок токарно-винторезный универсальный Ø 320

- 1А616к станок токарно-винторезный с АКП Ø 320

- 1А616п станок токарно-винторезный повышенной точности Ø 320

- 1Б811 станок токарно-затыловочный Ø 250

- 1Е811 станок токарно-затыловочный Ø 250

- 1П611 станок токарно-винторезный универсальный Ø 250

- 16Б16 станок токарно-винторезный универсальный 320

- 16Б16П станок токарно-винторезный универсальный повышенной точности Ø 320

- 16Б16КП станок токарно-винторезный универсальный повышенной точности с АКП Ø 320

- 16Б16Ф3 станок токарный патронно-центровой с ЧПУ Ø 320

- 16Б16Т1 станок токарный с ЧПУ Ø 320

- 1615 станок токарно-винторезный универсальный Ø 320

- 1616 станок токарно-винторезный универсальный Ø 320

- 1716ПФ3 станок токарный с ЧПУ Ø 320

- 5350А станок шлицефрезерный полуавтомат Ø 150

- Samat 400 станок токарно-винторезный универсальный повышенной точности Ø 320

- Умелец станок токарный настольный Ø 175

1В61 станок токарно-винторезный универсальный. Назначение, область применения

Универсальный токарно-винторезный станок 1В61 производился в семидесятые годы прошлого века и является переходной моделью между моделями станков 1Б61 (начало производства 1958 год) и 1М61

Токарный станок 1В61 предназначен для токарной обработки наружных (диаметром до 320 мм) и внутренних поверхностей деталей (длиной до 710 мм) со ступенчатым и криволинейным профилем в осевом сечении.

Станок 1В61 позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб, дюймовой

- Сверление и ряд других работ

Принцип работы и особенности конструкции станка 1В61

Коробка скоростей станка 1В61 имеет две электромуфты для переключения передач и тормозную электромуфту на конце первичного вала в коробке скоростей, масляный насос обеспечивает смазку подшипников передней бабки.

Токарно-винторезный станок 1В61 предназначен для выполнения различных токарных работ в центрах или патроне, а также для нарезания метрической и дюймовой резьб в механических цехах в условиях мелкосерийного и единичного производства.

Станок используют в передвижных мастерских, в механических цехах машиностроительных и инструментальных заводов.

Изменение скорости вращения производится переключением шестерен как вручную, так и с помощью электромуфт. Для торможения шпинделя также служит тормозная электромуфта на конце первичного вала в коробке скоростей.

Фланцевый конец шпинделя выполнен по ГОСТ 12593 (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″), номинальный диаметр конуса D = 106,375 мм. Условный размер конца шпинделя — 6. Внутренний (инструментальный) конус шпинделя — Морзе 5. Диаметр отверстия шпинделя 35 мм. Стандартный диаметр токарного патрона 200, 250 мм.

Класс точности станка Н.

Обозначение токарного станка

1 — токарный станок (номер группы по классификации ЭНИМС)

В

– поколение станка (А, Б, В, Д, К, Л, М)

6

– номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 — токарно-винторезный)

1

– высота центров над станиной 170 мм

Буквы в конце обозначения модели:

Г

– станок с выемкой в станине

К

– станок с опировальным устройством

П

– точность станка — (н, п, в, а, с) по ГОСТ 8-82 (П — повышенная точность)

Ф1

– станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2

– станок с позиционной системой числового управления ЧПУ

Ф3

– станок с контурной (непрерывной) системой ЧПУ

1А616 – Станок токарный патронно-центровой

Купить станочный подшипник с доставкой Podshipnik@podshipnik.info

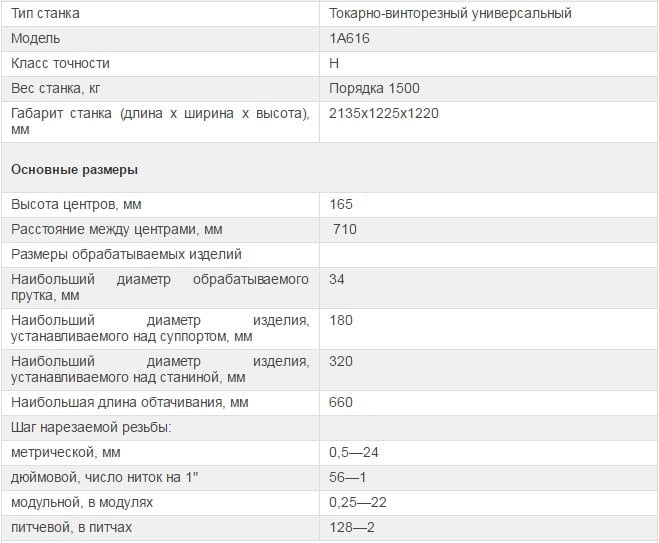

Технические характеристики:

Станки модели 1а616 предназначены для обтачивания и растачивания в центрах или пратроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб

Наибольший наружный диаметр обрабатываемого изделия , мм 320 Наибольший наружный диаметр изделия , обрабатываемого над суппортом , мм 180 Наибольший диаметр прутка , обрабатываемого в патроне , мм 34 Расстояние между центрами , мм 710

– метрическая , шаг в мм 0,5 – 48 – дюймовая , число ниток на один дюйм 48 – 2,5 – модульная , шаг в модулях 0,25 – 5

Наибольшее перемещение суппорта , мм :

– продольное 670 – поперечное 195v Наибольший угол поворота резцовых салазок , градусах 90 Наибольшее перемещение верхней части суппорта , мм 120 Наибольшее перемещение пиноли , мм 120 Число скоростей шпинделя 21 Пределы чисел оборотов , об/мин. 11 – 2240 Число продольных и поперечных подач суппорта 24

Пределы подач суппорта , мм/об :

– продольных 0,08 – 2,64 – поперечных 0,08 – 1,65

Мощность главного электродвигателя , кВт 4,5 Габариты станка , мм 2225 x 1275 x 1220 Вес станка , кг 1500

Технические характеристики станка 1А616 позволяют проводить различные токарные операции нормальной сложности, включая нарезание резьбовых поверхностей, сверление и развертывание отверстий.

Основные размеры

Высота центров, мм

Расстояние между центрами, мм

Размеры обрабатываемых изделий

Наибольший диаметр обрабатываемого прутка, мм

Наибольший диаметр изделия, устанавливаемого над суппортом, мм

Наибольший диаметр изделия, устанавливаемого над станиной, мм

Наибольшая длина обтачивания, мм

Шаг нарезаемой резьбы:

дюймовой, число ниток на 1″

модульной, в модулях

питчевой, в питчах

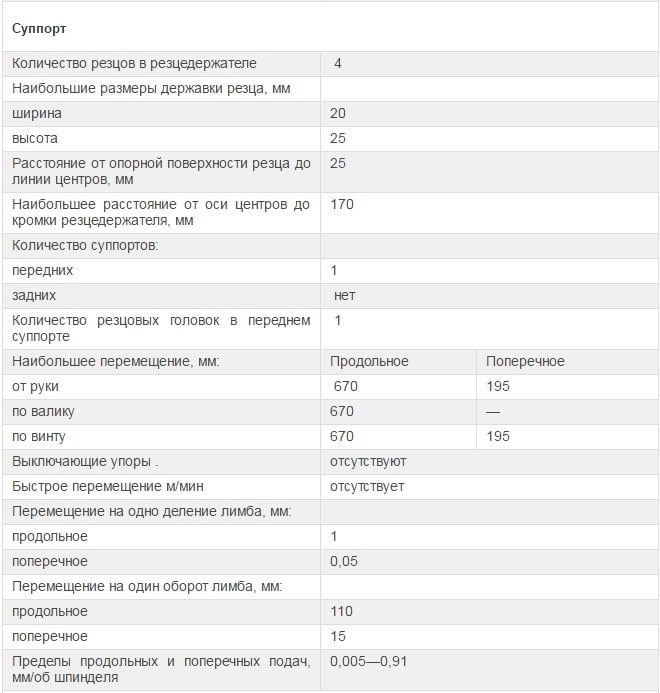

Суппорт

Количество резцов в резцедержателе

Наибольшие размеры державки резца, мм

Расстояние от опорной поверхности резца до линии центров, мм

Наибольшее расстояние от оси центров до кромки резцедержателя, мм

Широко используемый на многих современных предприятиях, токарный станок 1А616 начал выпускаться еще в 50-х годах прошлого столетия Средневолжским станкостроительным заводом. Предназначен для работы с деталями небольших размеров, произведенных из различных металлов и сплавов. При обработке используются различные инструменты – как быстрорежущие, так и твердосплавные.

Станок выполняет высокоточную обработку заготовок, такую, как: обтачивание конических и цилиндрических деталей и их торцов, сверление, прорезка канавок, развертывание всевозможных отверстий, как конических, так и цилиндрических, нарезка резьбы резцом или метчиком, накатка рифлений сетчатого типа. И даже несмотря на то, что в настоящее время выпускается множество устройств подобного типа, этот станок имеет по сей день много хороших отзывов, а также привлекательную цену.

Настройка токарно-винторезного станка 1К62

Настройка механизма главного движения токарно-винторезного станка 1К62

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

Настройка скорости вращения шпинделя станка 1к62 (табл.18)

Настройка механизма подач токарно-винторезного станка 1К62

Настройка механизма подач токарного станка 1к62 (табл.19)

Настройка механизма подач токарного станка 1к62 (табл.19)

Настройка приклона (гитары) токарно-винторезного станка 1К62

Стандартный набор сменных шестерен 1к62 (табл.13)

При отправке с завода на станке 1К62 устанавливаются сменные зубчатые колеса с числом зубьев z =42 (А), z =95 (В), z = 50 (Б).

Комбинация сменных зубчатых колес (А/В)·(В/Б) = (42/95)·(95/50) = (42/50) = 0,84 обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в таблице станка.

Настройка станка для нарезания торцовых резьб (спираль Архимеда)

Спираль Архимеда – это особый вид спирали с постоянным расстоянием между витками. Благодаря этому свойству она широко распространена при проектировании катушек и пружин.

Настройка станка для нарезания торцовых резьб (табл.14)

Настройка необходимого числа оборотов шпинделя, величины подачи указана в описании передней бабки, коробки подач и фартука.

Данные для настройки сменных шестерен приклона приведены в табл. 13.

Данные для настройки станка для нарезания торцовых резьб даны в табл. 14.

Формулы настройки приклона для нарезания торцовых резьб:

где:

tнар — шаг нарезаемой резьбы;

iсм — передаточное отношение сменных зубчатых колес (А/В)·(Г/Б);

iп.б — передаточное отношение от шпинделя передней бабки до сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф. — передаточное отношение фартука;

tх.в — шаг ходового винта;

где шестерни конуса 26; 28; 32; 36; 40; 44; 48; звено множителя 1; 2; 4; 8.

tнар = 3/8;

iсм = А/Б = 46/58;

(46·64·72·54·1) / (58·185·28·4) = 9,52459 мм

Ошибка на шаге равна 0,00041 мм.

tнар = 7/16;

iсм = А/Б = 46/58;

(46·64·72·54·1)/(58·185·48·2) = 11,112022 мм

Ошибка на шаге равна 0,000478 мм.

Настройка станка для нарезания резьб при прямом включении ходового винта

При прямом включении ходового винта движение передается от выходного колеса “Б” гитары напрямую на ходовой винт станка. Переключение осуществляется рукояткой 1 (Рис.3).

Таким образом, исключаются зубчатые передачи коробки подач, что увеличивает точность нарезаемой резьбы. Вид резьбы и ее шаг определяется исключительно комбинацией сменных колес гитары.

Настройка станка для нарезания торцовых резьб (табл.15)

Формулы настройки станка для нарезания резьб при прямом включении ходового винта:

Формула настройки на модульные резьбы:

(А/В)·(Г/Б) = (π·m·z)/12

Формула настройки на метрические резьбы:

(А/В)·(Г/Б) = (tнар·z)/12

Формула настройки на питчевые резьбы:

(А/В)·(Г/Б) = (127·π·z)/(60·Р)

Формула настройки на дюймовые резьбы:

(А/В)·(Г/Б) = (127)/(60·Р)

где

m — модуль, мм;

z — число заходов резьбы;

tнар — шаг нарезаемой резьбы, мм;

р — нарезаемый шаг в питчах;

n — число ниток на дюйм.

Настройка токарного станка 1к62 для нарезания резьб

Настройка станка для нарезания резьб (табл.20)

Настройка станка для нарезания резьб (табл.20)

Табличка укрепленная на станке токарного станка 1к62

Табличка для рукоятки 1 токарного станка 1к62

Механика токарно-винторезного станка 1К62

Данные для настройки шага нарезаемой резьбы приведены в таблице 20.

Сменные шестерни для нарезания различных типов резьб, не (приведенных в таблице 20), через механизм коробки подач подбираются по формулам:

Питчевые резьбы:

iсм = (64/97) ·Р1/Р

где:

iсм — передаточное отношение сменных зубчатых колес;

t — нарезаемый шаг резьбы, мм;

t1 — шаг резьбы по таблице, мм;

m — нарезаемый модуль, мм;

m1 — модуль по таблице, мм;

n — нарезаемое число ниток на дюйм;

n1 — число ниток на дюйм по таблице;

Р — нарезаемый шаг в питчах;

P1 — шаг в питчах по таблице.

- остановить главный электродвигатель;

- включить фрикционную муфту прямого хода;

- снять футляр, закрывающий сменные шестерни и приводные ремни;

- вращать против часовой стрелки фрикционный вал до совпадения риски «60» на диске 12 (см. рис. 18) с риской на фланце стакана 2. После этого снять натяг в цепи;

- рукоятку передней бабки 7 (см.рис. 3) установить в положение «Механическое отключение при делении на многозаходные резьбы»;

- фрикционный вал поворачивать против часовой стрелки при делении на двухзаходную резьбу на 30 делений по диску, на трехзаходную — на 20, на -четырехзаходную — на 15 и т. д.;

- рукоятку 7 передней бабки установить в положение, соответствующее нарезанию резьбы.

Ход впуска и металлорезание

Держатель резцов приобретает от основного вала устройства движения подач, в результате чего зуб двигается прямолинейно. Основываясь на технический паспорт агрегата 1А616, коробка осуществления подачи, способна предоставить 48 скоростей. Но в действительности – их лишь 24, так как скорости совпадают. Муфта с мелкими зубьями выполняет функцию запуска подач в сторону оси, ходовой винт, отвечает за перпендикулярный впуск.

Читать также: Тс106 10 схема простого регулятор напряжения

Электрошпиндель станка 1А616 выполняет функцию резцедержателя в ситуациях, когда нужно нарезать небольшую резьбу до 6 мм. Повышенный сдвиг и перебор применяется лишь при нужде реза большего хода. Чтобы это сделать, следует вправо направить блок колес до того момента, пока шестерня пустотелого вала не ухватится за левую окружность блока агрегата. Рез представляет собой одинаковое движение ведущего вала и возделываемого изделия. Подобное вращение направляет держатель резцов в осевом, и дополнительно перпендикулярном курсе, относительно двигательного вала. Передвижение достигается вследствие раздельного привода аппарата, которое состоит:

- суппорта, обладающего 4 положениями;

- 12 ступеней КПП;

- 2 клиноременные передачи.

Инструкция по первому запуску и эксплуатации

Для корректной работы станка в первую очередь необходима его правильная транспортировка, иначе можно повредить его сложный механизм.

Важно!

Распаковку нужно проводить максимально бережно, чтобы не повредить станок. Сначала снимается верхний щит ящика, после чего — боковые.. Необходимо следовать рекомендациям, которые указал производитель

Необходимо следовать рекомендациям, которые указал производитель.

- Перевозка агрегата проводится в специальном ящике. Между станиной и тумбой прокладывают две трубы диаметром 5 см. Канат проходит через крайнее окно станины и подводится под трубы. При этом рекомендуется заднюю бабку и каретку закрепить в крайне правом положении во избежание повреждений.

- Машина устанавливается на бетонную подушку высотой 15 см и укрепляется опорой под подмоторным кронштейном.

- От устойчивости установки зависит точность ее работы

- Перед первым запуском открытые детали протираются обезжиривающей жидкости для удаления антикоррозийного покрытия;

- Необходимо провести тщательную заливку масла согласно схеме;

- Залить, при необходимости, охлаждающую жидкость в соответствующий бачок.

- К работе допускаются только специалисты, изучившие технический паспорт и инструкцию к станку.

- Рукоятки должны находиться в фиксированном положении.

Важно!

Не использовать максимальные параметры обработки при первом включении.

Назначение и область применения токарно-винторезного станка по металлу

Станок предназначен для токарной работы над металлом и металлическими заготовками. Обработка представляет собой срезание всего лишнего слой за слоем до придания необходимой для использования формы, размера и других требуемых характеристик.

Для обработки в машине используются быстрорежущие, такие как Р18, Р6М5 и твердосплавные (ВК, ТК, ТТК) инструменты.

Основные виды работ, которые можно проводить на токарном станке серии 1А616:

- точение наружных цилиндрических и конических поверхностей, торцов;

- обтачивание конических фасонных поверхностей;

- нарезание метрической, модульной, дюймовой и питчевых резьбы резцом;

- нарезание метрической, дюймовой резьбы метчиком и плашкой;

- накатывание сетчатых рифлений поверхности;

- прорезания канавок и отрезку;

- сверления, зенкерования и развертывание отверстий.

Возможность обработки деталей-тел вращения:

- валы;

- кольца;

- втулки;

- муфты;

- гайки;

- зубчатые колеса.

Обработка происходит посредством вращения заготовки относительно режущего инструмента

Основные разновидности и расшифровка модификаций

1А616 — базовая модель данной серии

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

1А616К

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- К — конструкция станка модернизирована (здесь: добавлена автоматическая коробка скоростей).

1А616С

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 -высота центров станка (165 мм в данном случае).

- С — особо точный.

1А616П

- 1 — токарный станок;

- А — усовершенствованный;

- 6 — тип токарного станка (токарно-винторезный);

- 16 — высота центров станка (165 мм в данном случае);

- п — повышенной точности.

1А616Ф3

- 1 — токарный станок.

- А — усовершенствованный.

- 6 — тип токарного станка (токарно-винторезный).

- 16 — высота центров станка (165 мм в данном случае).

- Ф3 — с числовым программным управлением (ЧПУ).

Справка: все разновидности мало чем отличаются по общим характеристикам. Основные отличия указаны в цифробуквенном индексе моделей. Так как в различных местах установки машины могут использоваться различное напряжение, станки поделены на группы по этому признаку:

- 220V для работы дома.

- 380V для массового производства (заводы, фабрики и т.п), считается стандартным.

- 500V изготавливаются на заказ при необходимости.

Технические характеристики

Паспорт токарный станок 1а616

Согласно данным в паспорте, прилагаемом к токарному станку этой модификации, он имеет следующие общие технические характеристики.

Благодаря подобной конструкции, суппорт металлообрабатывающего оборудования может перемещаться по следующим направлениям:

- поперек по винтовой передаче. В движение механизм можно привести только вручную. При этом величина преодолеваемого расстояния не превышает 195 мм;

- передвижение суппорта вдоль обеспечивается как винтовой, так и валиковой передачей. Максимальное расстояние, на которое может перемещаться суппорт в этом направлении составляет не больше 670 мм.

Паспорт суппорта 1а616

Конструктив металлообрабатывающего станка делает возможным осуществление своевременной и быстрой замены зубчатых передач на специализированные конструктивные элементы. Эта незаменимая функция позволяет нарезать резьбу очень высокой точности и с маленьким шагом.

При выполнении резьбы высокой точности возможно включение ходового винта агрегата напрямую, а коробки передач в обход. Такое действие также предусмотрено конструктивными и техническими данными самого токарного оборудования.

В случае нанесения обычной резьбы метрического, дюймового или модульного типа проделывать вышеописанную операцию замены конструктивных рабочих элементов не требуется.

Инструкция по эксплуатации

16а16 станок токарно-винторезный:схема

Насколько точно будет работать станок зависит от того правильно ли произвели его установку. Агрегат должен основательно закрепляться специальными болтами к фундаменту или бетонной подушке высотой не менее 150 мм. При этом проверка станка должна происходить по ГОСТу 42 — 56.

Первый пуск токарного станка в работу не менее важен, чем процесс его установки и правки. Пуск также считается первоначальным, если оборудование продолжительное время простаивало и не обслуживалось. Во избежание поломок, отнеситесь к первоначальному запуску с особой тщательностью и ответственностью. Процесс подготовки первоначально пуска представляет собой последовательный процесс.

Этап 1. Тщательно отчистите коррозионный налет, если таковой имеется на открытии и других незащищенных узлах.

Этап 2. Необходимо проверить наличие масла и при необходимости добавить его.

Этап 3. Если планируется производство токарных работ с охлаждением, то в специальный бак необходимо добавить специальную охлаждающую жидкость.

Этап 4. Проверьте целостность электрических проводов и надежность их соединения.

Этап 5. После успешного прохождения вышеперечисленных шагов можно включать станок и производить токарные работы.

Общий процесс работы станка 1А616 можно разграничить на следующие ключевые моменты.

Этап 1. Заготовку необходимо надежно зафиксировать между центрами патрона или в нем самом.

Этап 2. Выбранные модификации резцов также тщательно закрепляются в специальном фиксаторе, расположенном на суппорте оборудования. В держателе одновременно должно быть установлено не больше четырех приспособлений для нанесения резьбы.

Этап 3. Инструменты необходимые для нарезки внутренней резьбы, сверления и расточки закрепляются в пиноле задней бабки.

Этап 4

Теперь важно правильно настроить необходимую частоту вращения шпинделя. Его коррекция производится специальными переключателями, размещающимися на коробке передач

Этап 5. Ходовой элемент приходит в работу нажатием на пусковую кнопку, находящейся на коробке передач.

Этап 6. Для получения различных шагов резьбы производится соответствующая корректировка на рукоятках коробки передач и путем замены шестерней.

Этап 7. При включении узла, отвечающего за увеличение резьбового шага нужно резко повернуть вправо рычаг реверса подачи.

Этап 8. Рукоять передней бабки должна быть установлена в таком положении, которое будет соответствовать о.

Принцип действия и основные механизмы

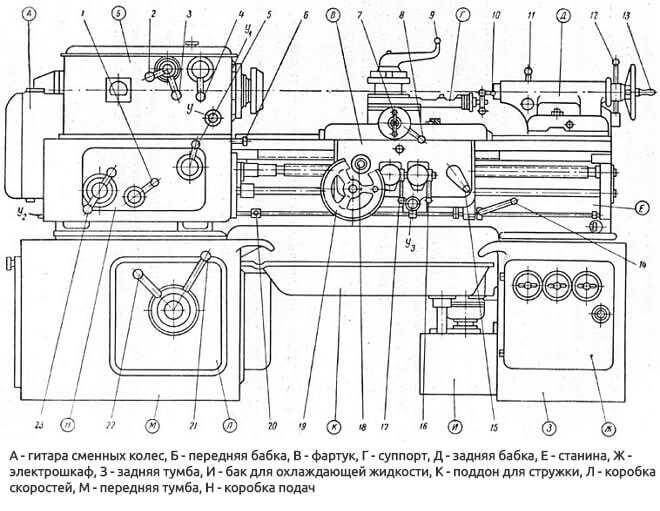

Важные рабочие узлы агрегата:

- задняя опора;

- блок, включающий сменяемые колеса;

- шкафной отдел, в котором расположено электрооборудование;

- передник с механизмом впуска;

- несущее основание;

- тумбовые элементы;

- передняя бабка со вспомогательными модулями: реверсивный механизм, звено, отвечающее за увеличение шага, переборное приспособление;

- коробка подач;

- охлаждающий механизм, отвечающий за режущий инструментарий;

- коробка перемены передач;

- специальный резервуар для скапливания охладителя и металлической стружки.

Оборудование функционирует по схеме:

- обрабатываемое изделие зажимается в патроне или устанавливается в центры;

- резы удерживаются в держателе резцов опоры, их количество может достигать 4 единиц;

- если в возделываемой детали необходимо сделать сверление или расточку проемов, то соответствующие приспособления закрепляются в пиноли задней бабки;

- обработка деталей осуществляется за счет комбинации двух видов движения: поступательного передвижения режущего инструмента и вращения изделия.

Приводной шкив аппарата устанавливается между опорами шпинделя. Однако, обратная его опора обладает специфичной конструкцией, позволяющая проводить ремонтные работы (замена клиновых ремней) без освобождения шпинделя. Эта характеристика убыстряет и упрощает труд рабочего на аппарате

Важно отметить, что немаловажной функциональной особенностью токарного станка считается реализация привода перемещения раздельного типа реза. А активация тормозного механизма стала возможной, благодаря подсоединению в статор постоянного тока

Описание токарного станка

После прекращения выпуска токарных станков 1a616 пошло около 70 лет, но они до сих пор эксплуатируются в небольших мастерских. Это говорит о многократном запасе прочности, который заложили конструкторы в свое время.

Основное назначение – обработка заготовок резанием из различных металлов и сплавов, а также неметаллические материалы. Технологически возможно производить следующие работы:

- прямое и коническое точение наружных и внутренних цилиндрических поверхностей;

- прямое и коническое растачивание наружных и внутренних цилиндрических поверхностей;

- торцовое подрезание;

- нарезание нескольких типов резьб;

- точения по калибру после дооснащения.

Инструкция по эксплуатации

16а16 станок токарно-винторезный:схема

Насколько точно будет работать станок зависит от того правильно ли произвели его установку. Агрегат должен основательно закрепляться специальными болтами к фундаменту или бетонной подушке высотой не менее 150 мм. При этом проверка станка должна происходить по ГОСТу 42 — 56.

Первый пуск токарного станка в работу не менее важен, чем процесс его установки и правки. Пуск также считается первоначальным, если оборудование продолжительное время простаивало и не обслуживалось. Во избежание поломок, отнеситесь к первоначальному запуску с особой тщательностью и ответственностью. Процесс подготовки первоначально пуска представляет собой последовательный процесс.

Этап 1. Тщательно отчистите коррозионный налет, если таковой имеется на открытии и других незащищенных узлах.

Этап 2. Необходимо проверить наличие масла и при необходимости добавить его.

Этап 3. Если планируется производство токарных работ с охлаждением, то в специальный бак необходимо добавить специальную охлаждающую жидкость.

Этап 4. Проверьте целостность электрических проводов и надежность их соединения.

Этап 5. После успешного прохождения вышеперечисленных шагов можно включать станок и производить токарные работы.

Общий процесс работы станка 1А616 можно разграничить на следующие ключевые моменты.

Этап 1. Заготовку необходимо надежно зафиксировать между центрами патрона или в нем самом.

Этап 2. Выбранные модификации резцов также тщательно закрепляются в специальном фиксаторе, расположенном на суппорте оборудования. В держателе одновременно должно быть установлено не больше четырех приспособлений для нанесения резьбы.

Этап 3. Инструменты необходимые для нарезки внутренней резьбы, сверления и расточки закрепляются в пиноле задней бабки.

Этап 4

Теперь важно правильно настроить необходимую частоту вращения шпинделя. Его коррекция производится специальными переключателями, размещающимися на коробке передач

Этап 5. Ходовой элемент приходит в работу нажатием на пусковую кнопку, находящейся на коробке передач.

Этап 6. Для получения различных шагов резьбы производится соответствующая корректировка на рукоятках коробки передач и путем замены шестерней.

Этап 7. При включении узла, отвечающего за увеличение резьбового шага нужно резко повернуть вправо рычаг реверса подачи.

Этап 8. Рукоять передней бабки должна быть установлена в таком положении, которое будет соответствовать о.

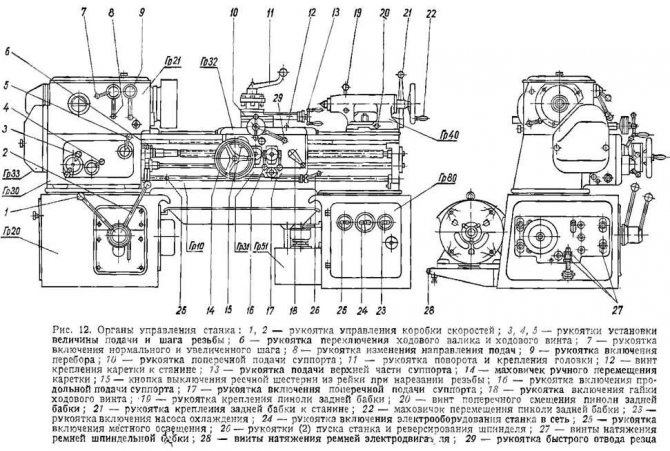

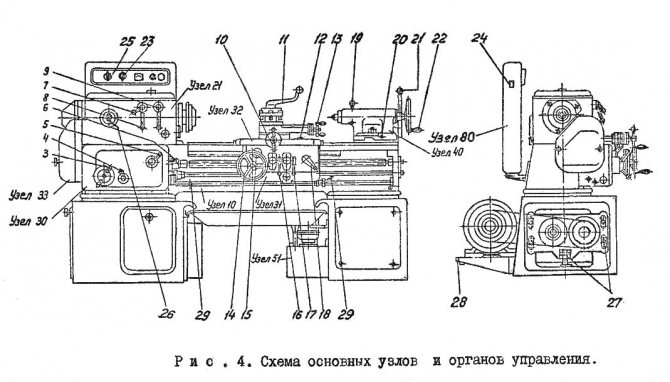

Расположение органов управления токарно-винторезным станком 1615

Расположение органов управления токарным станком 1615

Спецификация органов управления токарным станком 1615

- Рукоятка для включения или выключения фрикционных муфт

- Рукоятки для установки чисел оборотов шпинделя

- Рукоятки для установки чисел оборотов шпинделя

- Рукоятки для установки чисел оборотов шпинделя

- Рукоятка для изменения направления подач

- Рукоятка для установки величины резьб и подач

- Рукоятка для включения ходового винта

- Маховичок для ручного перемещения каретки и суппорта

- Рукоятка для включения поперечной подачи суппорта

- Рукоятка для включения продольной подачи суппорта

- Рукоятка для включения гайки ходового винта

- Рукоятка для ручной поперечной подачи суппорта

- Гайка для крепления задней бабки к станине

- Рукоятка для закрепления пиноли задней бабки

- Винт для поперечного перемещения корпуса задней бабки

- Маховичок для перемещения пиноли задней бабки

Расположение основных узлов и органов управления токарно-винторезным станком 1А616К

Расположение основных узлов и органов управления токарным станком 1А616К

1А616К Основные узлы токарно-винторезного станка

- 11. Станина с коробкой скоростей АКС-109

- 21. Передняя бабка с переборным устройством, звеном увеличения шага и реверсивным механизмом

- 80. Встроенный шкаф с электрооборудованием

- 14. Механизм фиксации валика управления

- 30. Коробка подач

- 31. Фартук с механизмом подач

- 32. Суппорт с быстродействующим четырехпозиционным резцедержателем

- 33. Гитара сменных шестерен

- 40. Задняя бабка

- 51. Система охлаждения

- 72. Защитный кожух

- 78. Защитное устройство патрона

Спецификация органов управления токарным станком 1А616К

- 3. Рукоятка установки шага резьбы или величины подачи;

- 4. Рукоятка установки шага резьбы или величины подачи;

- 5. Рукоятка установки шага резьбы или величины подачи;

- 6. Кнопка включения ходового винта или ходового валика;

- 7. Рукоятка установки нормального или увеличенного шага нарезаемой резьбы;

- 8. Рукоятка изменения направления подач;

- 9. Рукоятка включения перебора (1:1, 1:8);

- 10. Рукоятка ручного поперечного перемещения суппорта;

- 11. Рукоятка поворота и закрепления четырехпозиционного резцедержателя;

- 12. Винт крепления каретки суппорта к станине;

- 13. Рукоятка ручного перемещения верхней части суппорта (резцовых салазок);

- 14. Маховичок ручного продольного перемещения каретки суппорта;

- 15. Кнопка для выключения реечной шестерни при нарезании резьбы;

- 16. Рукоятка включения и выключения продольной подачи суппорта;

- 17. Рукоятка включения и выключения поперечной подачи суппорта;

- 18. Рукоятка включения и выключения маточной гайки ходового винта;

- 19. Рукоятка закрепления пиноли задней бабки;

- 20. Поперечного смещения корпуса задней бабки;

- 21. Рычаг закрепления корпуса задней бабки на направляющих станины;

- 22. Маховичок перемещения пиноли задней бабки;

- 23. Рукоятка включения насоса охлаждения;

- 24. Вводной выключатель;

- 25. Рукоятка включения скорости двигателя (750, 1500);

- 26. Рукоятка переключения скоростей (1..9) в автоматической коробке (АКС);

- 27. Винты натяжения ремней на шпиндельной бабке;

- 28. Винты натяжения ремней электродигателя;

- 29. Рукоятки включения, выключения и реверсирования главного электродвигателя.

Характеристики станка

Токарно-винторезный станок 1А616, конструкцию которого разработали более 60-ти лет назад, преимущественно используется для обработки заготовок, отличающихся небольшими габаритными размерами. Среди технических характеристик станка можно выделить следующие:

- максимальная длина выполняемого обтачивания — 660 мм;

- максимальная длина обрабатываемой заготовки — 710 мм;

- максимальный диаметр заготовки, располагаемой над суппортом — 180 мм, размещенной над станиной — 320 мм;

- масса оборудования — 1500 кг;

- диаметр сквозного отверстия, выполненного в шпинделе — 35 мм;

- резьбовой конец шпинделя выполнен в соответствии с ГОСТ 12593-72 и относится к типу 6К;

- прямое, а также обратное вращение шпинделя может осуществляться в интервале 9–1800 об/мин, регулировка данного параметра может выполняться по 21 ступеням;

- габаритные размеры оборудования — 2135х1225х1220 мм.

Общие характеристики и основные размеры

Характеристики суппорта

Характеристики резцовых салазок, шпинделя, задней бабки

Характеристики электродвигателя, ремней, подшипников шпинделя, муфт

В поперечном направлении суппорт токарного станка перемещается по винту вручную, предельная величина такого перемещения составляет 195 мм. Продольное перемещение суппорта обеспечивается винтом или валиком, его максимальное значение может составлять 670 мм. Характеристики рабочих подач 1А616 при этом одинаковы и могут выбираться в пределах от 0,065 до 0,91 об/мин.

Технические свойства 1А616 позволяют выполнять оперативную замену зубчатых передач в его коробке подач на сменные прецизионные элементы, что дает возможность осуществлять с его помощью нарезание резьбы, отличающейся повышенной точностью. При этом если на данном токарном станке необходимо нарезать обычные типы дюймовой, модульной и метрической резьбы, то выполнять такую замену не требуется. При нарезании резьбы повышенной точности следует ходовой винт оборудования включать напрямую, в обход коробки подач. Конструкция 1А616 допускает такую возможность.

Основные узлы станка 1А616

Даже без использования сменных зубчатых колес на токарно-винторезном станке данной модели допустимо нарезать высокоточную резьбу со следующими характеристиками:

- питчевую — с шагом 2–128 питч;

- модульную, шаг которой находится в пределах 0,25–5,5 мм;

- дюймовую — с шагом 1–56 ниток на дюйм;

- метрическую — с шагом 0,5–24 мм.

Обрабатываемые детали можно фиксировать в обычном патроне токарного станка или использовать для этого пневматические и гидравлические зажимные устройства.