Что такое токарный станок по металлу?

Устройство представляет универсальный агрегат, с помощью которого вытачиваются детали, сверлятся и зенкеруются отверстия, создается резьба и выполняются другие операции. В последнее время помимо производства часто можно встретить токарный станок по металлу для дома. Это не дешевая покупка, поэтому перед окончательным решением нужно взвесить все «за» и «против», и точно понимать какое оборудование купить. С помощью подобных станков можно:

- вытачивать канавки;

- осуществлять рифление сетчатой матрицей;

- обрезать разные части изделий;

- проводить сверление;

- делать точение торцов;

- проводить обработку разных отверстий;

- выполнять резьбу с помощью плашки, резца и метчика;

- нарезать резьбу.

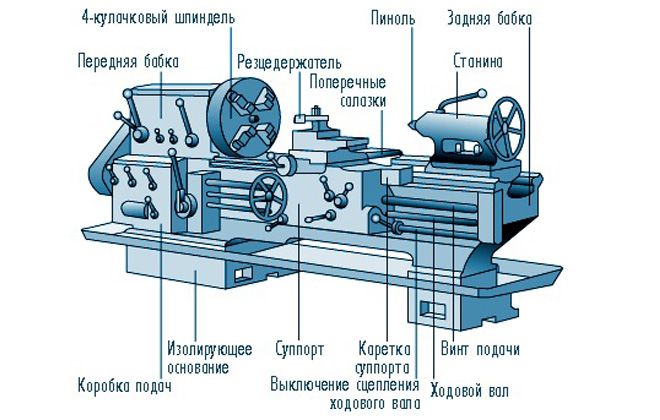

Устройство токарного станка по металлу

Подобное оборудование имеет практически одинаковую систему размещения узлов. Рассмотрим, из чего состоит токарный станок по металлу:

- станина – на ней закрепляются все узлы и детали;

- ближняя бабка – внутри нее находится шпиндель;

- дальняя бабка с пинолью – подвижная часть, используемая для закрепления детали;

- суппорт – элемент, помогающий совершать резку движения;

- фартук – изменяет в поступательное движение в переданное;

- электромотор – наделен приводным ремнем;

- скоростная коробка – изменяет движение от суппорта к шпинделю.

Принцип работы токарного станка по металлу

Данное оборудование является незаменимым помощником не только на многих предприятиях и заводах, но и в домашних мастерских. Настольный токарный станок по металлу функционирует следующим образом:

- изделие крепят в патроне или среди его центров;

- нужное количество резцов устанавливают в специальном суппорте;

- инструмент для обработки врезают внутрь бабки расположенной сзади;

- обработка заготовок производится за счет сплетения нескольких движений;

- вращательные движения комбинируются с поступательными;

- благодаря этому производится обработка разных изделий.

В чем состоит принцип точения?

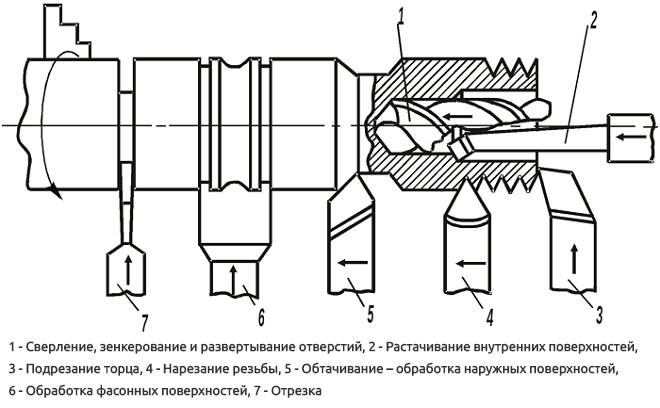

Токарная обработка — наиболее распространенный способ механообработки, предполагающий снятие с обрабатываемого изделия припуска. Это необходимо для создания детали, обладающей конкретной формой, габаритами, качеством поверхности. Для выполнения подобных операций используется специальное оборудование — станки, относящиеся к токарной группе. Эти агрегаты зачастую применяются в процессе работы с телами вращения типа шестерен, шкивов, валов, колец, гаек и прочего. Спектр операций, производимых на таких агрегатах, весьма разнообразен:

- точение;

- проточка;

- отрезание;

- сверление, растачивание, зенкерование, развертывание;

- резьбонарезание и многое другое.

Все перечисленные разновидности механообработки представлены на рисунке 1.

Рисунок 1. Основные виды токарных работ: а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей; в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки; д — обработка внутренних цилиндрических и конических поверхностей; е — сверление, зенкерование и развертывание отверстий; ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей; к — накатывание рифлений.

В ходе мехобработки не обойтись без металлорежущего инструмента. При выполнении различных операций на токарном станке потребуются резцы, сверла, зенкера, развертки, метчики, плашки.

Процедура резания напоминает расклинивание, даже рабочая часть резца подобна клину, что можно наблюдать на рисунке 2.

Рисунок 2. Схематичное обозначение работы клина (а) и резца (6): 1 — стружка; 2 — резец; 3 — заготовка; 4 — припуск; Р — сила, действующая на резец и клин в ходе работ; β — угол заострения

Под воздействием усилия Р лезвие инструмента врезается в болванку. При этом передняя поверхность резца отделяет слой металла от болванки, превращая его в стружку и преодолевая силы сцепления частиц. Срезаемая поверхностная часть изделия называется припуском.

В целом, все технологии механообработки металлов, так или иначе предполагающие удаление припуска и преобразование его в стружку, объединяются под общим названием «резание металла». Чтобы рабочий процесс протекал эффективно, он должен выполняться оперативно и не должен прерываться. Что касается формы детали, то она зависит от двух основных показателей — от движения заготовки и инструмента, а также от его конструктивных характеристик.

Обеспечить процедуру резания можно, если в оборудовании выполняются основные действия:

- главное движение — вращение обрабатываемой детали;

- движение подачи — прямолинейное перемещение резца.

Подача осуществляется вдоль и поперек по отношению к болванке. Более того, она производится под углом к оси вращения изделия, который может быть фиксированным либо изменяться. Главным движением называется вращательное из-за его высокой скорости.

На рисунке 3 изображены основные разновидности стружки:

- элементарная или стружка скалывания — характерна для материалов, отличающихся высокой твердостью и небольшой вязкостью. Их резание ведется на небольших скоростях. В результате образуется стружка, чьи элементы не связаны друг с другом или их связь довольно слабая;

- ступенчатая — свойственна металлам средней твердости (например, алюминий и сплавы на его основе), механообработка которых выполняется на средних скоростях. Она имеет форму ленты, одна сторона которой гладкая, а другая — зазубренная;

- сливная — образуется, если обрабатывать такие материалы, как медь, свинец, олово, мягкую сталь, пластмассу на высоких скоростях. Главная ее особенность — внешний вид. Она зачастую выглядит как спираль или лента;

- надлома — формируется в процессе механической обработки резанием металлов с неудовлетворительной пластичностью типа бронзы или чугуна. Она состоит из отдельных элементов.

Рисунок 3. Виды стружки: а — элементарная, б — ступенчатая, в — сливная спиральная, г — сливная ленточная, д — надлома

Для выполнения различных токарных операций используется соответствующее оборудование — токарные станки. Эти агрегаты отличаются друг от друга своим предназначением и техническими характеристиками, автоматизацией и прочими критериями. Основные типы станков изображены на рисунке 4. Это винторезные, револьверные, лоботокарные, карусельные машины, которые могут быть полностью или частично автоматическими. К тому же, в последнее время их часто оснащают системой программного управления.

Рисунок 4. Токарные станки: а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

https://youtube.com/watch?v=dRLGn6BtSCk

Назначение

Обработка материала происходит с помощью инструментов из прочной и острой инструментальной стали. Такое механическое воздействие позволяет рассечь стальной цилиндр (шар, конус), снять с него верхний слой, а также произвести сквозное или глухое отверстие.

Можно выделить шесть основных задач, которые реализуются методом точения:

- обтачивание поверхности – производится снятие стружки снаружи детали;

- расточка изнутри – есть возможность увеличить внутреннюю полость или произвести операции по приданию нужной формы;

- подрезка торцевой части – срез, край заготовки подвергается обработке;

- нанесение канавок или резьбы;

- сверление отверстий посредством сверла или метчика;

- распиловка цилиндрического стального прута, трубы.

Это стандартные функции классического вида токарного станка с ЧПУ. Но есть универсальные модели, которые включают также фрезерные инструменты. Соответственно, на них можно выполнять и работы по фрезеровке.

С помощью оборудования можно работать со следующими деталями:

- втулки;

- валы;

- шарики, например, для подшипников.

Числовое программное управление также позволяет изготавливать изделия сложной конфигурации. Обычно это не крупносерийное производство, а индивидуальные заказы по заранее подготовленным чертежам.

Управление резцедержателем

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Основные параметры токарного станка

При выборе токарного станка по металлу нужно учитывать его основные характеристики. Они указываются в техническом паспорте оборудования

Требуется обратить внимание на такие параметры:

- Панель управления. В бюджетных моделях может отсутствовать регулятор оборотов шпинделя.

- Масса станка. При работе электродвигателя и раскрутке фрезы создаются мощные вибрации. Чем мощнее двигатель, тем тяжелее должен быть станок. На промышленном оборудовании устанавливаются литые станины, которые гасят вибрации и предотвращают движение станка во время работы.

- Габариты. Этот параметр требуется выбирать исходя из свободного места в помещении. Промышленное оборудование больше, чем модели для гаражей или мастерских.

- Мощность привода. Чем тверже металл будет обрабатываться, тем мощнее оборудование нужно покупать.

- Питание. Для маломощных моделей — 220 вольт, для промышленных станков — 380 вольт.

- Размер заготовки. Чем больше деталей можно обрабатывать с помощью токарной машины, тем универсальнее она становится.

Также в различных моделях может присутствовать или отсутствовать реверс. Его переключение осуществляется с помощью рычагов или перекидывания ремня.

Токарный станок с панелью управления

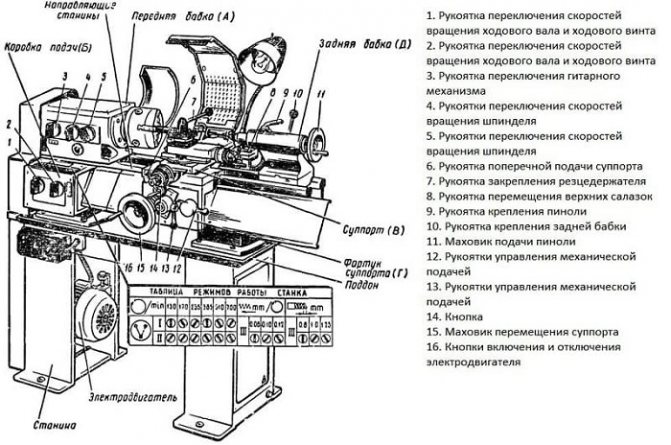

Устройство токарного станка

несколько важных деталей:

- Станина.

- Передняя бабка.

- Задняя бабка.

- Шпиндель.

- Суппорт.

- Электросхема и электродвигатель.

Именно на них основывается работа токарного станка, поэтому данные компоненты следует рассмотреть более подробно.

Станина

Станину можно сравнить с материнской платой, что установлена в ПК. Именно на этот элемент тем или иным образом крепятся остальные детали. Поэтому станину можно смело называть базой токарного станка по металлу.

Форма данного элемента представляет собой своеобразный пролёт моста, который установлен на двух основаниях, соединяющихся между собой, и деталью с продольными стенками. Такая конструкция обеспечивает жёсткость установки и движение некоторых деталей при необходимости.

Устройство передней бабки

На левом конце станины имеется деталь, называющаяся передней бабкой. Данный элемент всегда имеет одну и ту же форму. Основная функция — придание заготовке вращение и удержание её во время работы. Соответственно, при необходимости скорость вращения должна регулироваться.

За это отвечает коробка скоростей, устанавливаемая на переднюю бабку. Благодаря рычагам, мастер может задать необходимую скорость оборотов шпиндельного узла. Узел подаёт сигнал на шпиндель, который вращается благодаря подшипникам.

Шпиндельный узел передней бабки — один из наиболее важных элементов. Низкое качество этой детали или выход из строя не дадут возможности обработать заготовку должным образом. Прямолинейность же и параллельность работы можно узнать по крайним направляющим станины.

Конструкция задней бабки

встроенный вращающийся центр

Если на заднюю бабку установлен обычный центр, то корпус монтируется на специальную плиту, которая, в свою очередь, устанавливается на направляющие. При этом в корпусе токарного станка по работе с металлом делается отверстие, по которому движутся пиноль и гайка.

Встроенные вращающиеся центры чаще всего устанавливаются на изделия с ускоренной обработкой металла. Из-за этого меняется форма и конструкция задней бабки токарного станка. Так, основные изменения будут в пиноли, где появится отверстие с подшипниками и коническими роликами. Именно в это отверстие будет установлен центр.

Осевое усилие при обработке металла берёт на себя упорный шарикоподшипник. Однако если втулка соединяется с пинолью специальным стопорящим приспособлением, вращения не будет. Это следует учитывать при выборе токарного станка по работе с металлом.

Описание шпинделя

Шпиндель — это резьбовой вал, имеющий отверстие в виде конуса

Важность данного элемента обосновывается тем, что многие компоненты токарного станка созданы именно для работы шпинделя. Отверстие в нём сделано для крепления различных инструментов, переднего центра и оправок

Если данный элемент выходит из строя, обработка металла становится невозможной. Поэтому качество и исправность данного изделия — важный параметр для работы на токарном станке. Проверять наличие люфтов или лёгкой слабины необходимо постоянно.

Устройство суппорта

Эта деталь обеспечивает движение резцедержателя. При этом перемещение относительно оси может быть:

- Продольным.

- Поперечным.

- Наклонным.

Движение обеспечивается благодаря т. н. салазкам, которые устанавливаются на станину. Резцовые же головки фиксируются сверху суппорта.

Электросхема и электродвигатель

Электродвигатель приводит в движение все компоненты агрегата. Определённые разновидности могут иметь несколько скоростей и, соответственно, регулировку оборотов. Благодаря этому можно более эффективно работать с металлом.

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву

При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Токарно-револьверные станки

Токарно-револьверные станки (см. рис. 11.14) предназначены для изготовления деталей сложной формы из прутков и штучных заготовок, требующих при обработке последовательного выполнения разнообразных операций. Они отличаются от токарно-винторезных отсутствием задней бабки, вместо которой установлен револьверный суппорт, и на нем смонтирована револьверная головка вертикального, горизонтального или наклонного расположения. В револьверных станках отсутствуют ходовые винты. В гнездах револьверной головки можно закрепить одновременно резцы, сверла, зенкеры, развертки, метчики, плашки и т.д.

У револьверных станков обычно механизируют зажим, подачу прутка и движение суппортов. Современные станки (см. рис. 11.16) имеют значительный уровень автоматизации и функциональных возможностей. Наиболее рационально применять их в серийном производстве.

Рейтинг токарных станков

В ассортименте производителей универсальные модели, специализированные станки по дереву или металлу. Наши эксперты выполнили тестирование, сравнили полученные экспериментальным путем характеристики с заявленными в документации параметрами. При составлении рейтинга учитывались мнения пользователей, профессиональных токарей

Особое внимание уделялось следующим характеристикам:

- Мощность двигателя – укомплектованные трехфазными электромоторами станки способны работать с габаритными заготовками из металла. Двигатели, запитанные от сети 220 В, менее мощные, имеют плавную подачу, что ограничивает круг решаемых задач;

- Вес – тяжелое оборудование обладает максимальной устойчивостью, но предназначено для стационарного применения. Легкие модели можно перемещать, а для работы использовать верстак. У такой техники пониженная точность;

- Частота вращения шпинделя – чем выше скорость, тем лучше мастер справляется с обработкой металла;

- Максимальный диаметр заготовок – допустимые значения влияют на сферу применения;

- Управление – производители выпускают продукцию с механическим и автоматическим управлением.

Не все протестированное оборудование удовлетворило требования экспертов. Сильный люфт, деформированная станина, низкий уровень безопасности – такие станки исключались нашей командой из рейтинга.

Лучшие сверлильные станки

Конструкция и принцип работы

Большинство токарных станков имеют схожую конструкцию и имеют одни и те же элементы. Отличаются они только габаритами и расположением некоторых деталей.

На токарных станках производится в результате вращения обработка деталей режущим инструментом. При поступательном движении резца с поверхности заготовки снимается слой металла, ей придается нужный вид и форма. Современные станки обладают высокой точностью, резьба может быть нарезана любого профиля.

Принцип работы токарного станка состоит в следующем:

- инструмент для работы вставляется в пиноль задней бабки;

- задняя бабка должна быть установлена в соответствии с размерами детали; она передвигается по направляющим станины;

- между передней и задней бабками располагается суппорт, в процессе работы он перемещается по направляющим с помощью каретки;

- резцедержатели подбираются в зависимости от размера детали, они могут быть как одиночными, так и предназначенными для нескольких резцов.

Классификация токарного оборудования

Классификация токарных станков, которая была разработана еще в советское время, причисляет такие агрегаты к первой категории оборудования, предназначенного для обработки заготовок из металла. Согласно данной классификации, все виды токарных станков причисляются к одной из следующих категорий:

- автоматические и полуавтоматические токарные агрегаты с одним шпинделем;

- многошпиндельные станки: автомат и полуавтомат;

- револьверные модели;

- станки отрезной группы;

- карусельные модели;

- лобовое и винторезное оборудование;

- многорезцовые и полировальные агрегаты;

- специализированные станки, которые могут быть обычными и автоматическими;

- устройства специального назначения.

Основные виды токарных работ

По степени точности обработки производятся следующие типы токарных станков:

- особой точности — С;

- высокой точности — В;

- нормальной точности — Н;

- особо высокой точности — А;

- повышенной точности — П.

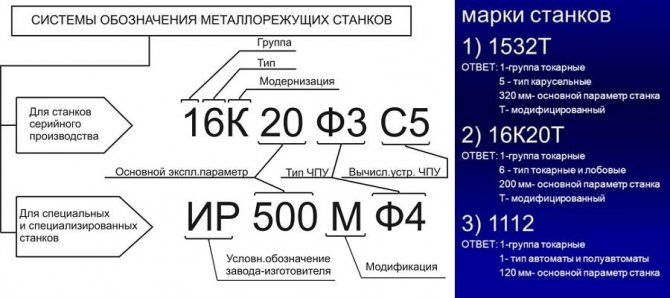

От того, к какой категории принадлежит токарный станок, зависят его функциональные возможности, и, соответственно, сфера применения. Узнать об основных технических возможностях станка можно и по его маркировке, которая включает в себя следующее:

- начальную цифру «1», свидетельствующую, что это именно токарный станок, а не какой-либо другой;

- вторую цифру, указывающую на тип, к которому относится токарный агрегат;

- третью цифру (а в некоторых моделях и четвертую) — это самый основной параметр станка, который характеризует высоту его центров.

Расшифровка маркировки токарных станков (нажмите, чтобы увеличить)

Присутствуют в маркировке таких агрегатов и буквенные обозначения, которые определяют его конструктивные особенности: уровень его автоматизации, точности, модификацию, оснащенность системой ЧПУ. К примеру, маркировка модели токарного станка 1И611П расшифровывается следующим образом: буква «И» говорит о том, что это устройство токарно-винторезной группы; буква «П» — станок повышенной точности; высота центров у данной модели соответствует значению 110 мм. Догадаться о том, какой категории перед вами токарный станок, можно и по фото модели.

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки, а также составить программу, которая будет управлять работой оборудования. При решении этих вопросов надо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, расположения на нем обрабатываемой заготовки и исходного положения рабочего инструмента с его дальнейшими перемещениями, которые он должен автоматически совершать в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка принимают во внимание, что рабочий инструмент перемещается по координатным осям обрабатываемой детали, которая находится в неподвижном состоянии

Что важно, он перемещается в прямолинейном направлении по осям, параллельным осям обрабатываемой заготовки

При составлении такой программы придерживаются следующего алгоритма.

- Технологический процесс делится на три этапа: черновая, чистовая и отделочная обработка. Чтобы повысить производительность выполнения работ и снизить их трудоемкость, черновые и чистовые операции стараются объединить.

- Чтобы минимизировать погрешности фиксации и базирования обрабатываемой детали, ее технологические и конструкторские базы совмещают по определенным правилам.

- Полную обточку детали желательно выполнить с минимальным количеством ее установок.

- Необходимо придерживаться рационального подхода к вопросам обработки заготовок. Это предполагает, к примеру, обточку частей цилиндрических и конических заготовок с небольшой жесткостью только после того, как выполнена обработка их участков, отличающихся достаточной жесткостью.

В технологическом процессе, который предполагает использование для обработки токарных станков, оснащенных ЧПУ, под отдельной операцией понимается обработка, выполняемая на одном станке. При этом такие операции могут разделяться на отдельные переходы, подразделяемые на самостоятельные проходы.

Существуют определенные правила разработки программ последовательности работы с обрабатываемой заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами, в компьютерной программе для токарного станка задаются следующие параметры: число переходов и проходов, общее количество установок, вид обработки, которой подвергают заготовку, количество режущих элементов и их типоразмеры. Если технические возможности оборудования позволяют, то желательно все инструменты, участвующие в работе, помещать в один резцедержатель.

Револьверная головка SAUTER для токарного станка с ЧПУ

Но не всегда резцедержатели агрегата позволяют установить в них все элементы, которые участвуют в обработке. В таких случаях, не являющейся большой редкостью, в управляющей программе предусматривают приостановку работы, которая необходима для замены инструмента. Кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не приостанавливать его для замены инструмента. Большая часть моделей токарных станков с системами ЧПУ оснащена резцедержателями, в которых можно зафиксировать ограниченный набор режущих инструментов. В большинстве случаев для работы таких устройств используют инструмент, оснащенный многогранными режущими пластинами. Чтобы быстро привести его в порядок, если режущая грань износилась, достаточно просто повернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные агрегаты с ЧПУ, можно отметить следующие: для растачивания — резцы, режущие пластины которых наплавлены или закреплены механическим способом; для нарезания резьбы — трехгранные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические резцы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержателе в той последовательности, в которой они участвуют в обработке. Точкой отсчета, задаваемой в компьютерной программе управления, является закругление при вершине резца или сама его вершина.

Токарный станок с ЧПУ DMTG модель CKE6150Z