Школьный токарно-винторезный станок ТВ-4

Токарно-винторезный станок ТВ-4 применяется для обучения учащихся школ, профтехучилищ, техникумов токарному делу. Именно поэтому его иногда в некоторых источниках называют «школьник». На сегодняшний день станки этой модели можно найти в частных домашних мастерских, на мелких ремонтных предприятиях и учебных заведениях.На станке можно осуществлять классические токарные операции: точения, подрезку торцов, сверления, нарезания резьбы ручным и механическим способами и др.Станок отличается небольшим весом и является универсальным. Именно поэтому его в основном использовали для обучения в школах, что и стало причиной того, что его называют «школьник».Токарно-винторезный станок ТВ-4 предназначен для выполнения большого количества операций, основные среди них такие:рассверливание;расточка отверстий;зенкеровка;расточка наружных поверхностей цилиндрической и конической формы;нарезка внутренней и наружной, трапецеидальной, упорной и дюймовой резьбы разного шага;нарезание многозаходной резьбы.

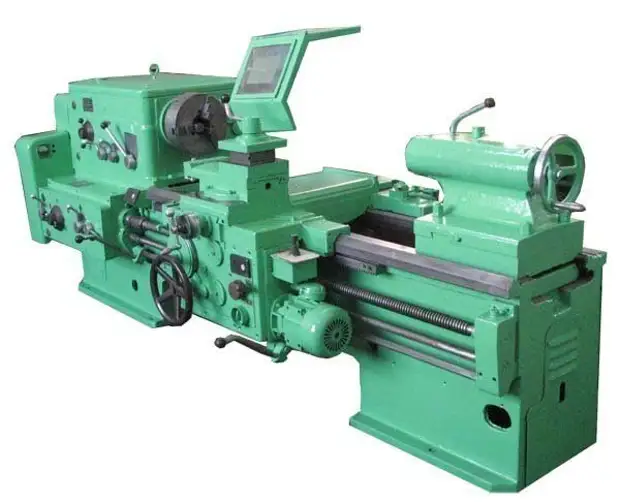

Технические характеристики и паспорт станка 1М63

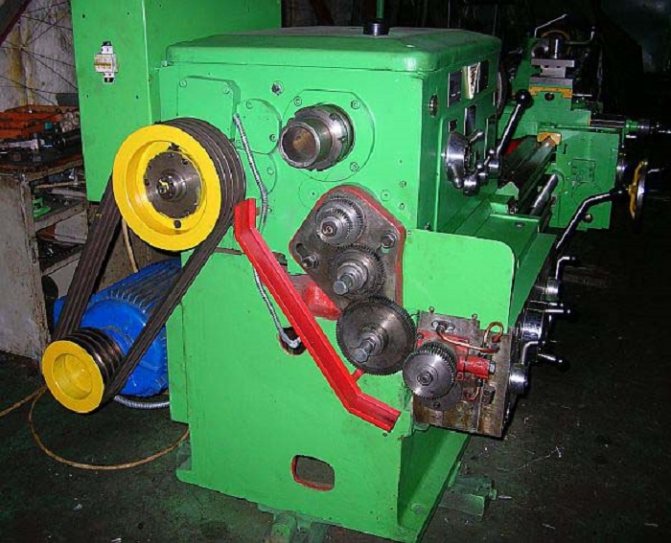

Конструкцию станка 1М63 разработали специалисты Рязанского станкостроительного завода, которым удалось создать надежное и производительное оборудование. Этот токарный станок быстро завоевал популярность и стал использоваться многими производственными предприятиями.

Характеристики станка

Станок 1М63 на момент его создания отличался рядом конструктивных особенностей, которые выделяли его среди другого оборудования данной категории.

- Эта модель дает возможность использования инструментов из быстрорежущих сталей и специальных сплавов.

- Шаг резьбы на заготовке при нарезании регулируется благодаря сменным колесам гитары станка, а также зубчатым колесам настраиваемой коробки подач.

- Повышенная жесткость нижней части суппорта, станины и шпиндельного узла агрегата позволяет выполнять обработку на высоких скоростях.

- В конструкции 1М63 предусмотрен специальный двигатель, обеспечивающий ускоренное движение суппорта в продольном и поперечном направлениях.

- Верхняя часть станка также имеет возможность перемещаться, что позволяет выполнять обработку длинных и коротких деталей, имеющих коническую форму.

В соответствии с требованиями стандарта, утвержденного в 1982 году, данный токарный станок причислен к устройствам с классом точности «Н». Максимальный диаметр обрабатываемых на нем заготовок составляет 35 см над суппортом и 63 см – над станиной.

Высота центров у станка данной модели – 31,5 см, на нем можно работать с заготовками, длина которых не превышает 140 см. При обработке длинных и нежестких деталей необходимо использовать люнет неподвижный 1М63. В комплекте со станком люнет неподвижный 1М63 не поставляется, его необходимо приобретать дополнительно.

В соответствии с характеристиками, указанными в паспорте, шпиндель станка 1М63 может вращаться с частотой в интервале 10–1250 об/мин на прямом ходе и 18–1800 об/мин – на обратном. При помощи устройств управления на станке выставляют 22 прямых и 11 обратных скоростей вращения шпинделя, оснащенного системой торможения. В этом конструктивном элементе токарного станка 1М63 имеется сквозное отверстие, диаметр которого составляет 7 см.

Органы управления станка

Чтобы иметь представление о технических возможностях рассматриваемого станка, необходимо описать характеристики, которым обладает его суппорт.

- Величины максимальных перемещений составляют 126 см в продольном направлении и 40 см – в поперечном.

- Одновременно в резцовую головку может быть установлено 4 токарных инструмента.

- Расстояние между осью центров оборудования и кромкой резцедержателя – 32 см.

- Суппорт может совершать ускоренные продольные движения по направляющим станины (4,5 м/мин) и поперечные – по направляющим каретки (1,6 м/мин).

- Одно деление на лимбе соответствует передвижению суппорта на 1 мм в продольном и на 0,05 мм – в поперечном направлении.

- Когда лимб совершает полный оборот, суппорт перемещается на 300 мм в продольном направлении и на 5 мм – в поперечном.

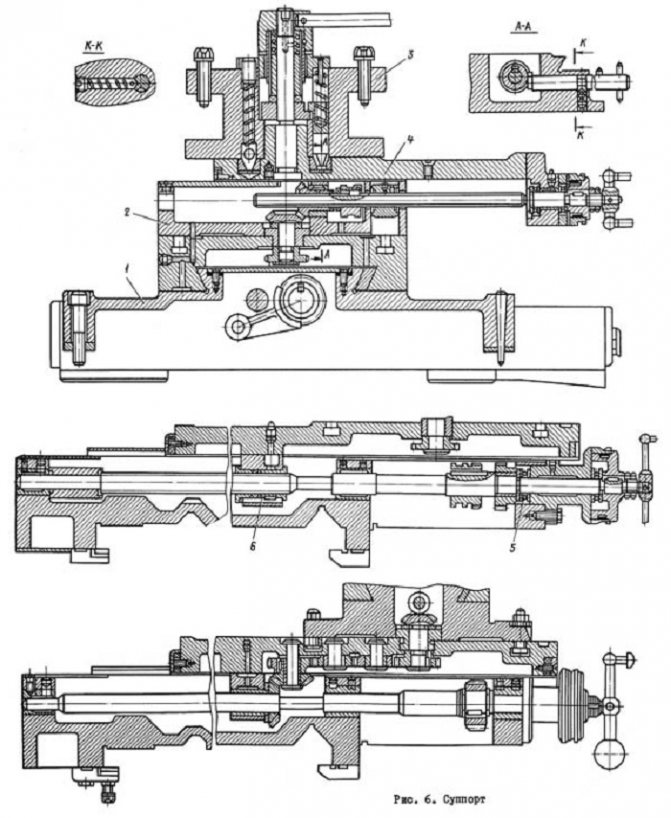

Конструкция суппорта станка

Сам суппорт и его верхняя часть передвигаются благодаря ручному и механическому приводу, но его ускоренное перемещение обеспечивает только используемый в качестве привода специальный электродвигатель. Основные усилия, которые воспринимают продольный и поперечный ходовой винт при перемещении суппорта и его верхних салазок, принимают на себя шарикоподшипники упорного типа. Чтобы компенсировать люфт, возникающий при поперечном перемещении суппорта, на его винте установлена специальная гайка.

Это интересно: Токарно-револьверный станок 1341 — технические характеристики, паспорт

Токарный станок 1М63: технические характеристики

В паспорте устройства имеются описания всех его технических характеристик, среди которых, в качестве основных, выделяются следующие:

- Габариты – 353х168х129 см;

- Вес – 4400 кг;

- Присвоенная точность – «Н»;

- Ширина обрабатываемой болванки в максимальном значении – 63 см над основанием, 35 см над суппортом;

- Высота центров – 31,5 см;

- Длина обрабатываемой болванки в наибольшем значении – 140 см;

- Вес обрабатываемой болванки в наибольшем значении – 2000 кг.

- Характеристики главного вала станка:

- Мощность электрического двигателя – 13 кВт;

- Прямая скорость вращения – 10-1250 об/мин;

- Обратная скорость вращения – 18-1800 об/мин;

- Диаметр отверстия – 7 см;

- Скорости прямого вращения – 22;

- Скорости обратного вращения – 11.

Конструктивные особенности

Характеристик множество, но среди них важными являются:

- Максимальный вес болванки составляет три с половиной тонн. Мощность — 15к Вт.

- Масса оборудования составляет пять тысяч семьсот пятьдесят килограмм.

- Диаметр цилиндрического проема в шпинделе — сто пять миллиметров.

Люнет

Люнет — одно из станочных приспособлений. Он служит основной опорой на станке. Бывают с опорами качения — роликовые люнеты, скольжения — кулачковые. Люнеты влияют на точность обработки. Их можно увеличивать, уменьшать, поворачивать.

Суппорт

Суппорт — узел для крепления или перемещения инструмента в станках. Перемещать можно вручную и автоматически. Их различают:

- По виду обработки — токарные.

- По расположению на станке — верхние, передние.

- По направлению — продольные, поперечные.

- По типу резцедержателя — резцовые.

Суппорты используют в автомобилях, велосипедах.

Сменные зубчатые колеса

Сменные зубчатые колеса входят в механизм, который называется «гитара». Гитара предназначается в станке для изменения передаточного отношения расчетной кинематической цели. В станках использую гитары с одной, двумя либо тремя сменными зубчатыми колесами.

Задняя бабка

Бабка задняя — узел с конусным отверстием для установки центра, который поддерживает заготовку, используется для закрепления инструмента для обработки детали по оси с обратной стороны.

Охлаждающая система

Охлаждающая система подает в зону резания охлаждающую жидкость, которая улучшает качество обрабатываемой поверхности и обеспечивает повышение стойкости режущего элемента. Жидкость подается по обычной системе трубопроводов.

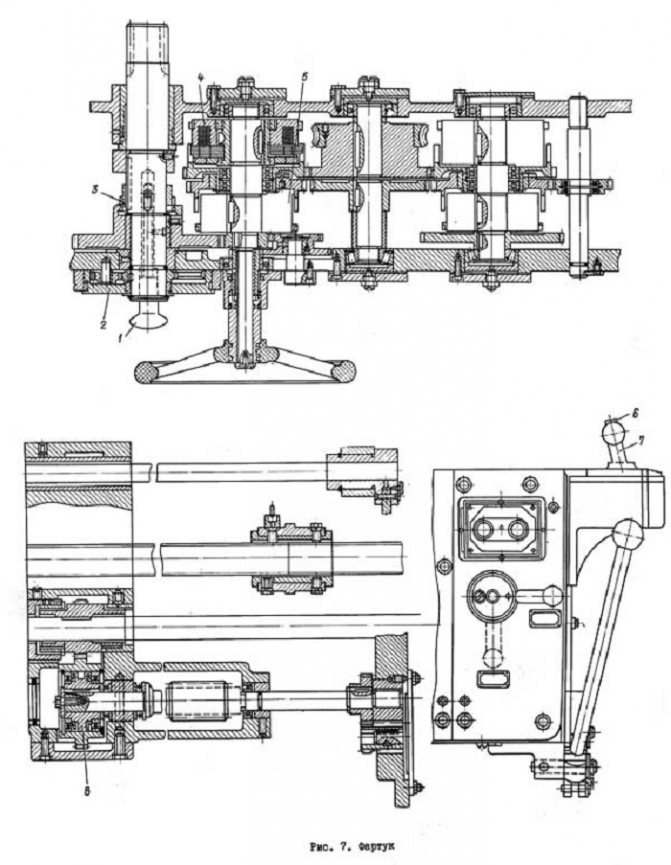

Фартук

Фартук — узел металлорежущего агрегата, внутри которого механизм, который преобразует вращательное движение ходового вала, ходового винта в поступательное перемещение суппорта.

Электрооборудование

Электрооборудование станков необходимо, чтобы приводить механизмы в движение, автоматически управлять агрегатами, контролировать состояния механизмов и проводить техническую диагностику.

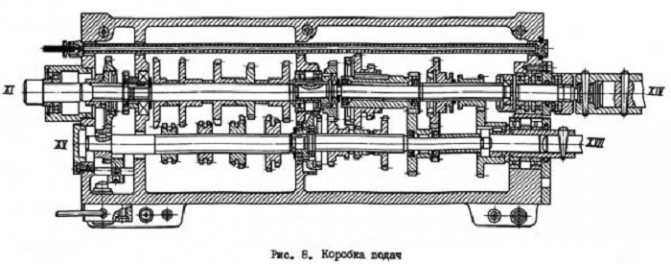

Блок скоростей и подач агрегата

Блок скоростей и подач агрегата расположен в левой лицевой стороне станины. Все скорости регулируются по принципу ступенчатой работы коробки.

За счёт блока скоростей и подач агрегата оператор надежно контролирует и регулирует работу во время выполнения, выданных ему задач.

Токарно-карусельный станок 1512

В продаже можно встретить относительно небольшое количество станков, которые могут применяться для обработки крупногабаритных деталей. Среди всех моделей, созданных на момент существования СССР, отметим токарно-карусельный станок 1512. Его предназначение заключается в проведении обработки деталей средних и крупных размеров. По причине высокой надежности и практичности в применении данная модель стала основой при создании различных модификаций, активно импортировалась в различные страны мира.Технические характеристики токарно-карусельного станка 1512 определяют его применимость в машиностроительном, судостроительным или ином производстве. При установке дополнительной оснастки назначение токарно-карусельного станка 1512 существенно расширяется, его можно применяться для проведения более 10 видов обработки заготовок из различных сплавов.Область применения модели 1512 весьма обширна. Как правило, устанавливается она в случае среднесерийного и штучного производства различных деталей. Это связано с тем, что в случае точения заготовок больших размеров проводится снятие большого слоя материала. Даже при применении режущего инструмента из износостойкого материала за один проход может сниматься слой с условием, что максимальное усилие не должно превышать показателя 35 кН.Основные операции, которые можно провести на данном оборудовании:Обработка конических и цилиндрических поверхностей.Выполнение операций по растачиванию.Проход режущим инструментом по плоской поверхности, которая представляет собой торец.Выполнение работы по созданию отверстий, их растачиванию.Производилась модель с 1935 года Краснодарским заводом Седина. После длительно эксплуатации этой модели появилось довольно большое количество различных модификаций, которые также стали популярными.

Слайды и текст этой презентации

Станки для обработки металлов.

Станки для обработки металлов – это специальные агрегаты, воздействующие на материалы различного типа для изменения их формы, размера и других характеристик.

Для обработки металлических изделий и заготовок используются такие станки:

1. Токарные;

2. Фрезерные;

3. Шлифовальные;

4. Расточные;

5. Сверлильные;

6. Станки с ЧПУ (числовым программным управлением).

Токарные станки

Эти установки наиболее широко используются для изменения формы и размеров деталей.

Принцип их действия заключается в резании или стачивании деталей вращающимися механизмами.

Станки для обработки металла данного типа позволяют проводить такие работы, как сверление, нарезание резьбы, развертывание отверстий и другие процедуры.

Трубонарезной станок применяют при токарной обработке труб и соединяющих их деталей.

Станок токарно-винторезный 1М63Н предназначен для всех видов обработки поверхностей вращения заготовок, включая выполнение конусов и нарезание резьб большинства принятых стандартов с одним или несколькими заходами.

Токарно-карусельные станки. Существует довольно много типов различных заготовок, некоторые имеют большой вес или диаметральный размер, у других преобладают линейные размеры.

Фрезерные станки

Специальные металлорежущие машины совершают обработку заготовок путем воздействия на них фрезы, которая постоянно вращается. Движение подачи детали может быть прямолинейным или криволинейным, в зависимости от конструкции агрегата и вида выполняемых работ.

Расточные станки

Данный вид оборудования чаще всего используется для обработки крупных деталей. Станки выполняют сверление, растачивание, нарезание наружной и внутренней резьбы, зенкерование и другие процессы. Главным отличием этих машин является наличие шпинделя, который совершает движения осевой подачи, шпиндель может быть как горизонтальным, так и вертикальным, в него закрепляются режущие инструменты различного типа.

Сверлильные станки

Прежде всего, станки для обработки металла из данной категории используются для вырезания в сплошной заготовке глухих или сквозных отверстий. В дополнение к этому они могут быть использованы для растачивания отверстий, которые были изготовлены другими методами, нарезания резьбы или чистовой обработки заготовок.

Шлифовальные станки

Оборудование данной категории используется для шлифовки и полировки изделий, придания им необходимой формы и размера.

Обработка проводится путем воздействия на поверхность заготовки шлифовального круга, который состоит из абразивов, связанных между собой.

Станки с ЧПУ

Специальные станки с числовым программным обеспечением – это последнее слово техники. На данный момент выпускаются агрегаты всех видов, управлять которыми можно при помощи программного обеспечения.

Это значит, что оператор не прилагает никаких усилий для запуска установок в работу, его функции заключаются в отслеживании выполнения всех процессов и настройке оборудования через персональный компьютер.

Такие машины можно включать в автоматические линии, которые чаще всего используются на крупномасштабных заводах серийного и массового производства. Установки значительно снижают затраты энергоресурсов, повышают качество изготавливаемой продукции и ее количество.

Токарно-винторезный станок ДИП-300

Первоначальная версия токарно-винторезного станка ДИП-300 была разработана еще в 1932 году. Главным его предназначением в то время была обработка деревянных заготовок, немного позднее обновленную модификацию можно было уже использовать для обработки металлических изделий. Следует отметить, что высокие темпы развития машиностроительной отрасли в послереволюционный период, обусловленные стремительным техническим прогрессом в Европе, привели к изобретению уникального на то время станка, который опередил по всем техническим характеристикам образцы западных аналогов подобного типа. Сокращенное название расшифровывается довольно просто: «Догнать и перегнать». Количественные показатели, используемые в маркировке названия, характеризуют параметры высоты центров. Отличные технические характеристики позволили к 1940 году именно этим моделям ДИП-300 и ДИП-500 получить широкое распространение в большинстве производственных цехов по всей территории страны.Станки, произведенные на Рязанском станкостроительном заводе, серии ДИП-300, по мере модернизаций получили маркировку 1М63.Токарный станок ДИП-300 отличается длительным сроком службы. Во время продолжительной эксплуатации оборудование сохраняет изначальную точность при выполнении всех технологических операций. Надежная конструкция шпинделя и каретки токарно-винторезного станка ДИП-300 при наличии жесткой станины обеспечивают высокую точность выполненных работ. На высоких скоростях производится внешнее и внутреннее точение, растачивание, точение конусов, а также нарезание резьбы разных видов: дюймовая, метрическая, модульная и питчевая. Модель позволяет осуществлять многопрофильную токарную работу с изделиями средних и больших размеров в условиях мелкосерийного производства при машиностроительных заводах и цехах.

Обзор токарного станка 1М63: характеристики, фото, паспорт

Разработкой и производством токарно-винторезного станка 1М63 занимался Рязанский станкостроительный завод. Учитывая опыт реализации предыдущих моделей, в этой серии оборудования были внедрены последние разработки того времени. Поэтому станок до сих пор остается одним из самых популярных и востребованных для комплектации мелкосерийных производств, мастерских.

Конструктивные особенности

Для анализа эксплуатационных возможностей оборудования сначала рекомендуется изучить паспорт. Там же указываются основные техники параметры. Главными качествами станка 1М63, предназначенного для токарной обработки, являются надежности и высокая точность выполнения операций.

Это стало возможным благодаря повышенной жесткости станины, широкому диапазону настроек каретки и настроек шпиндельной бабки. Станок предназначен для выполнения всех типов токарных работ, в том числе – формированию резьбы нескольких типов. При этом можно использовать различные резцы.

В конструкции суппорт имеет механическую подачу, что позволяет выполнять обработку длинных конусов. Кроме этого, можно отметить следующие особенности конструкции станка, подробно описанные в паспорте оборудования:

- быстрое перемещение суппорта в поперечном и продольном направлении. Для осуществления этих манипуляций в конструкции имеется электродвигатель;

- ступенчатый механизм главного движения. Это осуществляется с помощью коробки скоростей, переключение передач в которой осуществляется путем изменения порядка сцепления определенной пары шестерен;

- многофункциональность коробки скоростей. В ней есть механизмы, позволяющие реверсировать движение суппорта. Дополнительно они увеличивают шаг нарезаемой резьбы.

Станок 1М63 имеет фартук закрытого типа со встроенной системой смазки. Она включает в себя плунжерный насос и распределитель масла. Указатель уровня масла регистрирует текущее состояние процесса, его фактические характеристики

Это важно при ускоренном режиме смещения суппорта

Если необходимо нарезание точной и специальной резьбы – следует изготовить специальный набор, в который будут входить зубчатые колеса. Они устанавливаются в коробку передач Токарно-винторезный станок 1М63 будет иметь расширенный функционал.

Технические характеристики

Параметры станка токарно-винторезного 1М63 описаны в паспорте. Но для первичного анализа возможностей оборудования следует изучить технические характеристики каждого компонента – шпинделя, подачи.

Габариты станка составляют 353*168*129 см при общей массе конструкции 4300 кг. Согласно принятой классификации ему присвоена точность «Н». Кроме этого, к основным паспортным характеристикам относят максимально допустимые размеры заготовки. Над станиной это значение не должно превышать 63 см, над суппортом – 35 см. Высота центров составляет 31,5 см. Для обработки на станке 1М63 можно устанавливать детали длиной не более 140 см и с массой, не превышающей 2000 кг.

Паспорт также содержит характеристики шпинделя:

- номинальная мощность электродвигателя – 13 кВт;

- частоты вращения. При прямом движении они варьируются от 10 до 1250 об/мин. Во время обратного могут составлять от 18 до 1800 об/мин;

- нормированный диаметр отверстия – 7 см;

- количество скоростей при прямом вращении равно 22, а во время обратного — 11.

В конструкции станка 1М63 предусмотрен механизм принудительного торможения шпинделя. Согласно паспортным данным он состоит из электрической части, которая активируется при нажатии соответствующей кнопки на пульте управления оборудованием. Ознакомиться с внешними параметрами станка можно по фото.

Технические характеристики подачи:

- смещение в продольном направлении составляет 126 см, в поперечном – 40 см;

- резцовые салазки могут перемещаться на 22 см;

- количество подач одинаково для всех направлений и составляет 44;

- пределы продольных подач — от 0,064 до 1,025. Для поперечных этот параметр варьируется от 0,026 до 0,38;

- цена деления лимба для резцовых салазок составляет 0,05 мм.

С помощью станка можно формировать практически все типы резьбы: метрические, дюймовые, питчевые и модульные. Если их характеристики соответствуют паспортным данным – использование дополнительных устройств не нужно.

Дополнительно в конструкции станка 1М63 есть системы охлаждения и смазки. Они имеют отдельные силовые агрегаты для подачи жидкостей к ответственным узлам и зонам оборудования. Силовая установка для охлаждения обеспечивает расход 22 л/час, что является оптимальным параметром для станков этого типа.

В видеоматериале показан пример восстановления исходных параметров станка 1М63 путем глобального ремонта:

Технические характеристики универсального токарного станка 1м63мф101

| Наименование параметра | 1м63ф101 | 1м63Бф101 | 1м63Мф101 |

|---|---|---|---|

| Основные технические данные станка | |||

| Класс точности по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 630 | 630 | 630 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 350 | 350 | 350 |

| Высота центров, мм | 315 | 315 | 315 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 1400 | 2800 | 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 320 | 320 | 335 |

| Наибольшая длина обработки детали (без перестановки резцовых салазок), мм | 1260 | ||

| Высота резца, установленного в резцедержатель, мм | 32 | 32 | 32 |

| Наибольшая масса обрабатываемой детали, кг | 2000 | ||

| Шпиндель | |||

| Частота прямого/ обратного вращения шпинделя, об/мин | 10…125018…1800 | 10…125018…1800 | 12,5..160022,4..2240 |

| Количество прямых/ обратных скоростей шпинделя | 22/ 11 | 22/ 11 | 22/ 11 |

| Диаметр отверстия в шпинделе, мм | 70 | 70 | 80 |

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 8м | 8м | 8м |

| Размер внутреннего конуса шпинделя | Метрический 80 | Метрический 80 | Метрический 100 |

| Наибольший крутящий момент на шпинделе, кНм | 3,3 | ||

| Торможение шпинделя | есть | есть | есть |

| Суппорт. Подачи | |||

| Наибольшее перемещение продольное/ поперечное, мм | 1260/ 400 | 2520/ 400 | 1360/ 400 |

| Количество подач продольных/ поперечных/ резцовых салазок | 44/ 44/ 44 | 32/ 32/ 32 | 32/ 32/ 32 |

| Пределы рабочих подач продольных/ поперечных/ резцовых салазок, мм/об | 0,064-1,0250,026-0,380,028-0,34 | 0,06-1,40,024-0,5180,019-0,434 | 0,06-1,40,024-0,5180,019-0,434 |

| Пределы увеличенных подач подач продольных/ поперечных/ резцовых салазок, мм/об | 1,07-3,20,039..1,180,336..1,0 | 0,24-5,60,096-2,0720,076-1,736 | |

| Пределы/ количество шагов метрических резьб, мм | 1-192/ 56 | 1-224 | 1-224/ 46 |

| Пределы/ количество шагов дюймовых резьб, ниток/дюйм | 24-0,25/ 33 | 56-0,25 | 28-0,25/ 31 |

| Пределы/ количество шагов модульных резьб, модуль | 0,5-48/ 55 | 0,5-112 | 0,25-56/ 37 |

| Пределы/ количество шагов питчевых резьб, питч диаметральный | 96-7/8/ 52 | 112-0,5 | 112-0,5 /30 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 4,5/ 1,6 | 4,5/ 1,6 | 4,5/ 1,6 |

| Наибольшее усилие резания, допускаемое механизмом подач, кН | 2,22 | 2,22 | |

| Цена деления лимба при продольном/ поперечном на диаметр перемещении, мм | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Перемещение на оборот лимба при продольном/ поперечном перемещении, мм | 300/ 5 | 300/ 5 | 300/ 5 |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 220 | 220 | 220 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления лимба при перемещении резцовых салазок, мм | 0,05 | 0,05 | 0,05 |

| Перемещение на оборот лимба при при перемещении резцовых салазок, мм | 5 | 5 | 5 |

| Задняя бабка | |||

| Наибольшее перемещение пиноли, мм | 240 | 240 | 240 |

| Поперечное смещение задней бабки, мм | ±10 | ±10 | ±10 |

| Конус под центр в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Устройство цифровой индикации (УЦИ) | |||

| Модель УЦИ | Ф5071 | Ф5071 | Ф5290 |

| Тип датчика | Сельсин БС-155А | Сельсин БС-155А | Сельсин БС-155А |

| Диапазон измерений перемещения, мм | 0,01…9999,99 | 0,01…9999,99 | 0,01…9999,99 |

| Дискретность отсчета, мкм | 10 | 10 | 10 |

| Нестабильность (временный уход) показаний блока совместно с сельсином не превышает, мкм | ±2 | ±2 | ±2 |

| Масса УЦИ не превышает, кг | 8 | 8 | 5 |

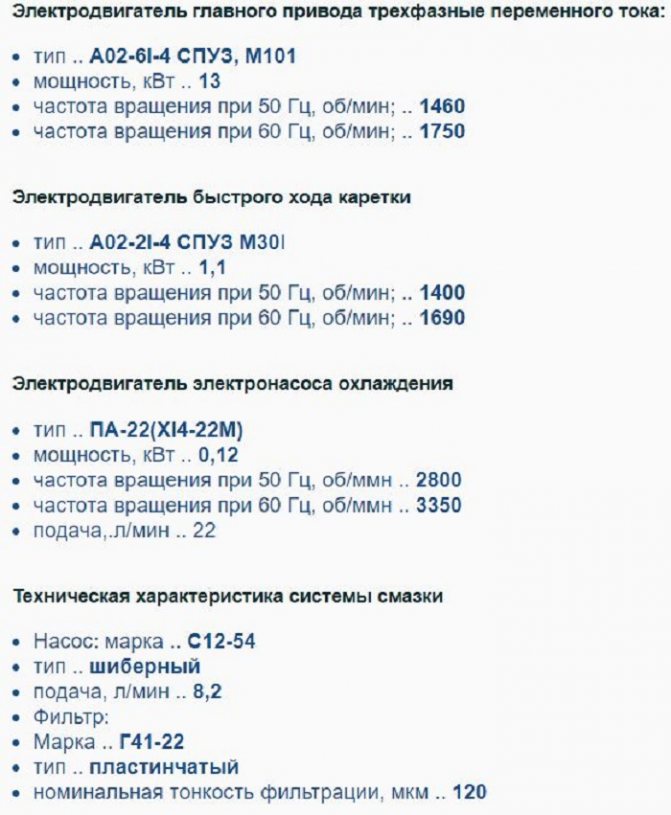

| Электроборудование станка | |||

| Количество электродвигателей на станке | 3 | 3 | 3 |

| Электродвигатель главного движения, кВт (об/мин) | 13 (1460) | 15 (1460) | 18,5 (1465) |

| Электродвигатель быстрых перемещений, кВт (об/мин) | 1,1 (1400) | 1,1 (1400) | 1,1 (1400) |

| Электродвигатель насоса СОЖ, кВт (об/мин) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Габариты и масса станка | |||

| Габариты станка (длина, ширина, высота), мм | 3530 х 1680 х 1290 | 4950 х 1780 х 1550 | 3655 х 1590 х 1420 |

| Масса станка, кг | 4300 | 5620 | 4400 |

Список литературы

Станки токарно-винторезные модели 1м63м и 1м63мф101. Руководство по эксплуатации, Тбилиси, 1983

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Станок токарно-винторезный 1А616

В середине прошлого века отмечается всплеск разработок моделей металлорежущего оборудования отечественного производства. Эта тенденция направлена на импорт замещение данной категории продукции. Дефицит составляла категория токарных станков. На это сделали упор конструкторские бюро, и появился токарно винторезный станок 1А616. Разработан агрегат шестьдесят лет назад, и изначально предназначался для обработки небольших деталей. Этот момент определяет отверстие в шпинделе, и необходимая длина обработки, ограниченная расположением задней бабки.Токарный станок 1А616 1952 г технический паспорт, которого мог порадовать любого производственника. На тот момент технические характеристики винторезного механизма были одними из лучших. Производителем модели на тот момент являлся Станкостроительный завод в городе Самаре. Несмотря на то, что эта модель выпускается на протяжении нескольких десятилетий, токарный станок 1А616 пользуется популярностью.Проводимые на нем операции по металлу отличаются высокой точностью. В механизме происходит движение резания, деталь, подвергаемая обработке, вращается со шпинделем. Суппорт перемещается с резцом, который определяет движение подач, а его движение с резьбовым резцом образуют винтовую поверхность. Кроме того осуществляются движения, выполняемые вручную. Это поворот резцедержателя, перемещение пиноли, корпуса, суппорта.