Марки аустенитной стали

Все классы можно поделить на три категории:

- Коррозионностойкие: 08Х18Н10, 12Х18Н10Т, 06Х18Н11 (они содержат хром и никель), 10Х14Г14Н4Т, 07Х21Г7АН5 (с добавкой марганца), 08Х17Н13М2Т, 03Х16Н16ЬЗ (особенность – наличие молибдена), 02Х8Н22С6, 15Х18Н12С4Т10 (в них много кремния).

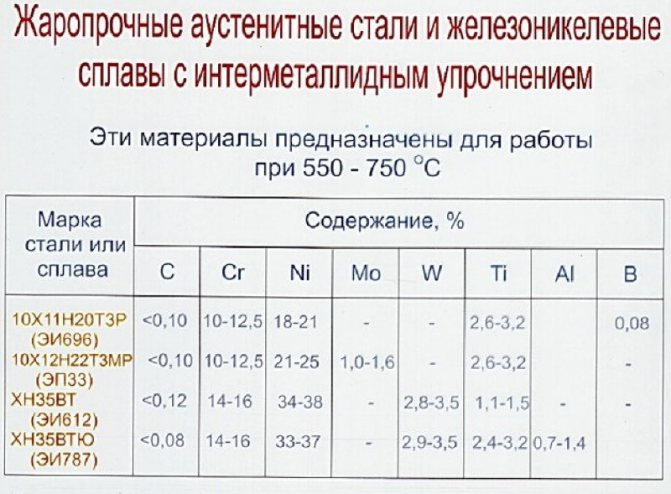

- Жаропрочные, например, 08Х16Н9М2, 10Х14Н16Б, 10Х18Н12Т, 10Х14Н14В2БР. Особенностью является наличие в них бора, вольфрама, ниобия, ванадия или молибдена.

- Хладостойкие: 03Х20Н16АГ6 и 07Х13Н4АГ20, в них очень много хрома и никеля.

Обратите внимание на маркировку, она обусловлена нормативным документом, ниже о нем

ГОСТ 5632-2014

Данный документ диктует требования к каждой конкретной марке. В представленных там таблицах перечисляются качества и показатели, которые отвечают за итоговый результат – прочность, износостойкость и пр. Посмотрим на маркировку и отметим, что она сочетает в себе цифры и буквы. Литеры обозначают ту легирующую добавку, которая находится в наибольшем количестве (мельчайшие примеси могут не отображаться в названии, но будут перечислены в техническом паспорте сплава). В самом начале стоит только цифра – это сотые доли углерода. Затем буква добавки с последующим уточнением – сколько процентов. Посмотрим на простом примере. 06Х18Н11, в этой марке:

- 0,06% углерода;

- 18% хлора;

- 11% никеля.

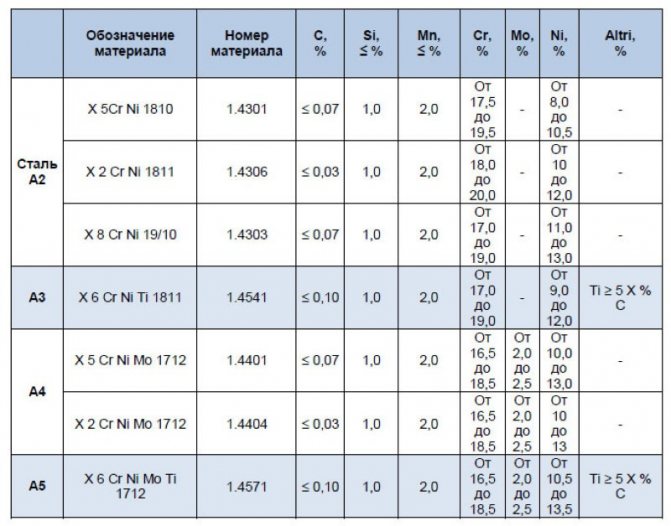

Представим таблицу элементов, которые содержатся в наиболее распространенных марках:

Физические свойства

- Высокая прочность. Материал при обычных условиях эксплуатации сохраняет свою прочность, упругость, устойчивость. Поэтому сталь сможет выдержать высокие нагрузки. Прочность также сохраняется в случае изменения температуры — резкое похолодание, сильные морозы, воздействие прямых солнечных лучей летом, локальный небольшой нагрев и другие ситуации.

- Магнитная инертность. Кристаллическая структура практически полностью нейтрализует магнитный потенциал железа и легирующих элементов. Поэтому при контакте магнитного элемента с аустенитом образуется очень слабое магнитное поле, которое никак не влияет на свойства материала.

- Коррозийная устойчивость. При нормальных температурных условиях сталь-аустенит не вступает в контакт с атмосферным кислородом, азотом, углекислым газом, а также с водой. Поэтому риск образования разрушительных коррозийных оксидов минимален. Из аустенитной стали можно делать детали, которые будут использоваться на морских объектах (корабли, мосты, турбины, приборы учета).

- Химическая инертность. Сталь при нормальных температурных условиях также не вступает в реакцию с различными веществами, обладающими высокой химической активностью. Поэтому этот материал можно применять для хранения, работы с кислотами, щелочами, солями, радиоактивными веществами. Химического инертность сохраняется даже в случае длительного контакта. Поэтому аустенит при длительном контакте с реактивами не лопается, не ржавеет, сохраняет свои физические свойства.

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

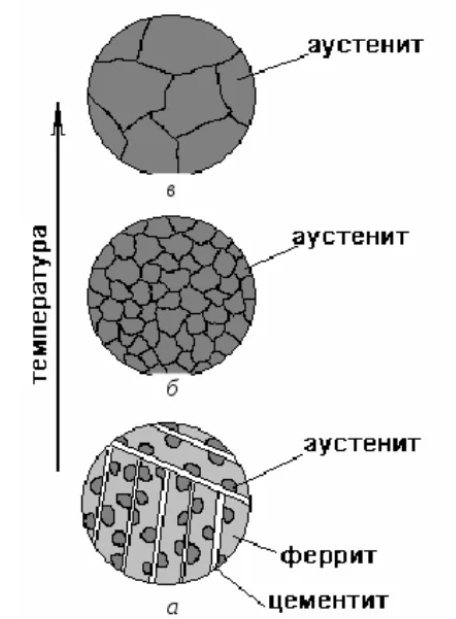

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

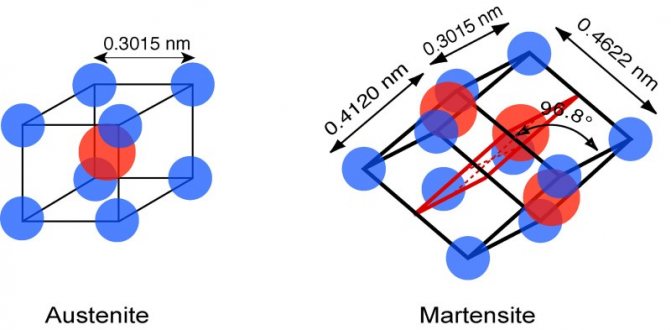

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Влияние химического состава на свариваемость аустенитных сталей

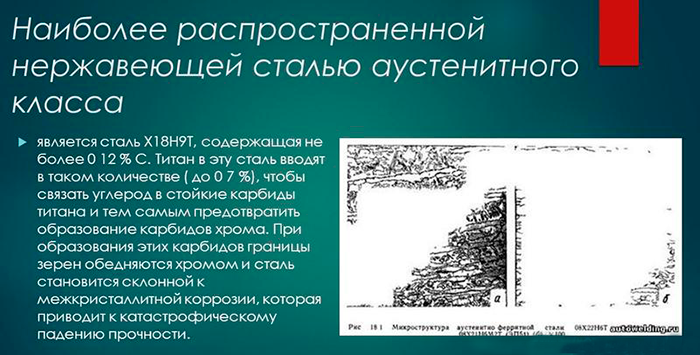

Основной тип аустенитных хромоникелевых сталей — это Х18Н10. Структура подобных сталей аустенитная, с некоторым включением дельта-феррита (около 2-7%). При содержании никеля, в количестве около 8%, аустенит частично преобразовывается в мартенсит при комнатной температуре, если сталь подвергают пластической деформации.

Жаропрочные аустенитные стали содержат в своём составе до 25% хрома, а содержание никеля может достигать 38%. Жаропрочность стали увеличивают, легируя сталь кремнием (около 1%), или алюминия.

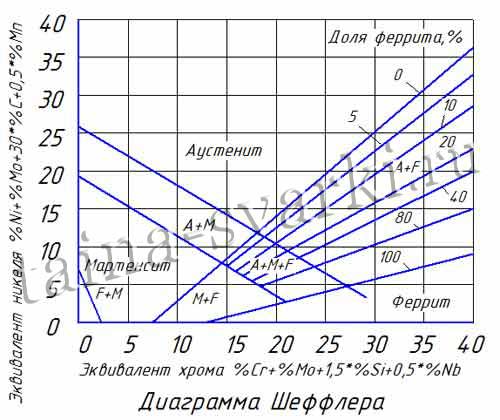

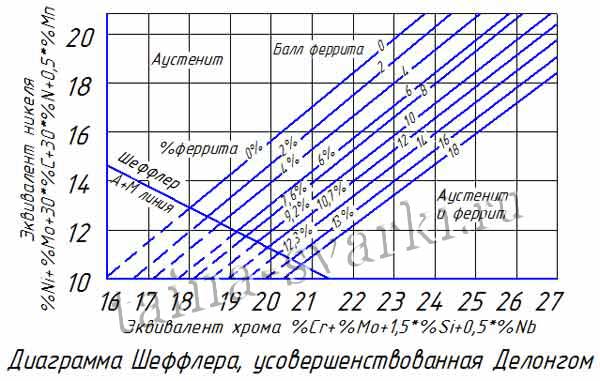

Структуру металла сварных швов в аустенитных сталях представлена на диаграмме Шеффлера. На диаграмме видна зависимость структуры металла от эквивалентов хрома и никеля. Но, кроме элементов, указанных в диаграмме, в выражение для расчёта эквивалента никеля можно процентное содержание меди с коэффициентов 0,6 и азота с коэффициентом 10-30. А в формулу для расчёта эквивалента хрома коэффициент процентного содержания вольфрама — 0,5 и титана — 2-5.

Диаграмма Шеффлера прменяют, обычно, для условий ручной дуговой сварки. При использовании других видов сварки структура металла сварных швов может отличаться от той, которая показана на диаграмме.

Основной задачей для обеспечения качества сварки является предотвращение образования холодных и горячих трещин. Опытным путём было установлено, что склонность металла сварного шва зависит от содержания феррита в стали. При содержании феррита в пределах 2-6% риск развития трещин существенно снижается.

Исследователь Делонг усовершенствовал диаграмму Шеффлера. Но содержание ферритной составляющей существенно изменяется при учёте процентного содержания азота с коэффициентом 30. Это необходимо учитывать для всех видов сварки металлов (сварка в защитных газах, сварка плавящимся электродом и неплавящимся). Поэтому, диаграмау Делонга также нельзя считать абсолютной.

Для оценки примерного содержания феррита Сефериан вывел следующее выражение: х=3*(Crэкв — 0,93Niэкв — 6,7), %

Присутствие нужного количества феррита (2-6%) позволяет решить вопрос отсутствия трещин при сварке аустенитных сталей. Но, вместе с тем, феррит понижает удлинение металла шва, снижает вязкость, повышает температуру перехода и отрицательно действует на коррозионную стойкость.

В наплавленном металле, кроме микротрещин могут образовываться и другие виды дефектов сварных швов. И связаны они с тем, что сульфиды и окислы, имеющиеся в составе стали, не могут всплыть на поверхность жидкой сварочной ванны из-за её высокой вязкости. Поэтому, для снижения вязкости расплавленного металла рекомендуется легировать сталь кремнием в количество 0,3-0,7%.

Но, если содержание кремния будет выше указанного предела, то риск возникновения трещин опять возрастает. Аналогичным образов влияет и марганец, хотя и в гораздо меньшем масштабе. Кроме всего вышеперечисленного, аустенитные хромоникелевые стали, с повышенным содержанием углерода, при сварке, склонны к отпускным трещинам.

Основные марки и химический состав аустенитных сталей для сварки

К основным маркам свариваемых аустенитных сталей, согласно российским стандартам, относятся: 12Х17, 15Х6СЮ, 10Х13СЮ, 15Х11МФ, 15Х25Т, 08Х18Н10, 12Х18Н9, 12Х18Н9Т, 08Х18Н10Т, 12Х21Н5Т, 20Х25Н20С2, 08Х17Н13М2Т, 08Х17Н15М3Т, 10Х17Н13М2Т, 17Х18М9, 12Х21Н5Т, 12Х17Г9АН4. Кроме вышеперечисленных марок, существуют ещё аустенитные стали и сплавы, но их затрудняется, из-за их специальных свойств.

Затем аустенит высвобождает углерод очень быстро, пока вновь выращенная цементитная пластинка буквально «всасывает» из аустенита достаточно углерода, чтобы снова вернуть феррит. Таким образом, этот процесс диффузии изменяется очень быстро, пока не образуется пластинчатая микроструктура перлита. Лучшее показано на картинке на следующей странице. Поскольку ламели очень тонкие, их часто не видно даже на световом микроскопе.

Поэтому нам нужно использовать микроскоп с большим увеличением, электронный микроскоп. Как видно из предыдущих рисунков, феррит также встречается в структуре обычной стали. Это фаза, присутствующая в виде свободных кристаллов в сталях с содержанием углерода менее примерно 0, 8%. Чем меньше содержание углерода в стали, тем выше доля феррита в структуре. Ферритовые кристаллы яркие, холодные, мягкие и пластичные, и в этих качествах также имеются стали с более высоким содержанием феррита. На следующей диаграмме на следующем рисунке показана структура листа с низкой углеродистой сталью.

4 Термообработка аустенитных сталей и ее особенности

Жаропрочные и жаростойкие сплавы аустенитной группы подвергаются при необходимости разным видам термической обработки с целью увеличения своих свойств, а также для модификации имеющейся структуры зерна: число и принцип распределения дисперсных фаз, величина блоков и самого зерна и так далее.

Отжиг таких сталей применяется для уменьшения твердости сплавов (когда это требуется по условиям их эксплуатации) и устранения явления хрупкости. При подобной термической обработке металл нагревают до 1200–1250 градусов в течение 30–150 минут, а затем максимально быстро подвергают охлаждению. Сложные высоколегированные стали чаще всего охлаждают в масле либо на воздухе, а вот сплавы с малым количествам легирующих компонентов обычно погружают в воду.

Для сплавов типа ХН35ВТЮ и ХН70ВМТЮ рекомендуется термообработка в виде двойной закалки. Сначала выполняется первая нормализация их состава (при температуре около 1200 градусов), благодаря которой металл повышает показатель сопротивления ползучести за счет формирования твердой гомогенной фазы. А после этого осуществляется вторая нормализация с температурой не более 1100 градусов. Результатом описанной обработки является значительное увеличение пластических и жаропрочных показателей аустенитных сталей.

Аустенит и охлаждение

При нагреве остаточный мартенсит разлагается по разным сценариям, в зависимости от исходного количества удерживаемого аустенита, а также концентрации углерода и степени удерживаемого аустенита деформация стали при отпуске.

Твердость аустенитной стали

На твердость аустенита влияют, прежде всего, различные факторы содержания растворенного углерода (и других легирующих элементов, образующих твердый замещающий раствор), поэтому нет четкого и однозначного значения аустенитной твердости(известен только порядок аустенитной твердости).

Поэтому значения аустенитной твердости обычно указываются в определенном диапазоне. Таким образом, в различных источниках можно найти несколько различные значения аустенитной твердости. Например, согласно, твердость Аустенита по Бринеллю составляет 160-200 НВ.

При металлографическом анализе каждого случая (сплав, литье) желательно экспериментально определить твердость аустенита и получить дополнительную статистику (твердость. См. микротвердость).

Формирование аустенитной

Образование аустенита при нагревании.Основным местом образования аустенита является граница раздела между ферритом и железом. cementite. In структура феррит-перлита, преобразование е-аустенита происходит сперва в е-перлите quantity. In грубый пластинчатый перлит, не только образование, но и рост аустенита может проходить через границу раздела между карбидом и ферритом.

На каждой стадии превращения фаза, которая не растворяется при повышении температуры, может оставаться в аустените до полного образования однородного аустенита.

Классификация жаропрочных и жаростойких сплавов

Поскольку речь идет о жаростойких и жаропрочных сталях и сплавах, то стоит дать определение терминам жаропрочность, жаростойкость.

Термины и определения

Жаропрочность — способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени. При температурах до 600°С обычно применяют термин теплоустойчивость. Можно дать более строгое определение жаропрочности.

Под жаропрочностью также понимают напряжение, вызывающее заданную деформацию, не приводящую к разрушению, которое способен выдержать металлический материал в конструкции при определенной температуре за заданный отрезок времени. Если учитываются время и напряжение, то характеристика называется пределом длительной прочности; если время, напряжение и деформация — пределом ползучести.

Ползучесть — явление непрерывной деформации под действием постоянного напряжения. Длительная прочность — сопротивление материала разрушению при длительном воздействии температуры.

Жаростойкость характеризует сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Классификация

Можно выделить несколько классификаций сплавов и сталей, которые работают при повышенных и высоких температурах.

Наиболее общей является следующая классификация жаростойких и жаропрочных сталей и сплавов:

- Теплоустойчивые стали — работают в нагруженном состоянии при температурах до 600°С в течение длительного времени. Примером являются углеродистые, низколегированные и хромистые стали ферритного класса.

- Жаропрочные стали и сплавы — работают в нагруженном состоянии при высоких температурах в течение определенного времени и обладают при этом достаточной жаростойкостью. Примерами являются стали аустенитного класса на хромоникелевой или хромоникельмарганцевой основах с различными легирующими элементами и сплавы на никелевой или кобальтовой основе.

- Жаростойкие (окалиностойкие) стали и сплавы — работают в ненагруженном или слабонагруженном состоянии при температурах выше 550°С и обладают стойкостью против химического разрушения поверхности в газовых средах. В качестве примера можно привести хромокремнистые стали мартенситного класса, хромоникелевые аустенитные стали, хромистые и хромоалюминиевые стали ферритного класса, а также сплавы на основе хрома и никеля.

Также существует классификация по способу производства:

- литейные;

- деформируемые.

Особенности воздействия азота, хрома и никеля на состояние стали и её характеристики

Помимо уже упомянутого углерода, существует и еще ряд элементов, напрямую влияющих на свойства нержавеющей стали такого типа. Один из центральных – азот. Он появляется при изометрической выдержке или охлаждении. Азот способен замещать в составе карбидов углерод. При изготовлении коррозионно-стойких разновидностей материала это свойство остается очень важным. И главная причина – не столь сильное влияние азота на склонность к межкристаллической коррозии. Чтобы такая склонность появилась, содержание азота в структуре должно быть не менее 0,15%. Введение азота в структуру способно повысить прочность материала. Это используется на производстве для увеличения продолжительности срока службы и эксплуатационных характеристик.

О влиянии хрома на состояние материала уже говорилось выше. Рассмотрим содержание материала в контексте его взаимодействия с углеродом. Здесь существует пропорция – чем больше хрома, тем меньше растворимость углерода. Повышение процента хрома актуально в том случае, когда нужно упростить процесс выдерживания карбидной фазы.

При введении хрома уменьшается такой параметр, как ударная вязкость. Это объясняется с тем, что по границам зерен начинает образовывать карбидная секта.

Применение хрома – это еще один способ снизить склонность материала к развитию межкристаллической коррозии. Чем более хромированная перед вами сталь, тем лучше она будет выдерживать коррозийное воздействие.

Помимо азота и хрома, значимым в работе с углеродом остается и никель. Он также снижает растворимость углерода и ударную вязкость материала. Как и в случае с хромом, повышение концентрации никеля улучшает показатели стали. В том числе, в вопросе противодействия потенциальном образовании межкристаллической и других типов коррозии.

Расшифровка марок нержавеющей стали

Для того чтобы правильно подобрать марку коррозионностойкой стали для реализации тех или иных целей, удобнее всего воспользоваться специальными справочниками. В них приведена информация обо всех возможных вариантах обозначения таких сплавов в различных странах мира. Среди огромного разнообразия марок, можно выделить те, которые получили наибольшее распространение среди специалистов во многих странах мира. К ним можно отнести следующие марки нержавеющих сталей с аустенитной структурой.

- 10Х13Н17М3Т, 10Х13Н17М2Т: отличает эти марки, кроме исключительной коррозионной и термической устойчивости, хорошая способность образовывать сварные соединения. Благодаря таким качествам, изделия из сплавов данных марок могут успешно эксплуатироваться в условиях повышенных температур и контактировать даже с очень агрессивными средами. Составными элементами таких сплавов, которые и определяют их уникальные характеристики, являются: хром (16-18%), молибден (2-3%), никель (12-14%), углерод (0,1%), кремний (0,8%), медь (0,3%), титан (0,7%), марганец (2%), сера (0,02%), фосфор (0,035%). В других странах эти марки обозначаются иначе, в частности: в Китае — OCr18Ni12Mo2Ti, в Японии — SUS316Ti, в США — 316Ti, во Франции — Z6CNDT17-12.

- 08Х18Н10, 08Х18Н9: данные марки стали используются для производства труб различных сечений, элементов печного оборудования, на предприятиях химической промышленности. В состав таких сталей входят: хром (17-19%), титан (0,5%), никель (8-10%), углерод (0,8%).

Воздуховоды из нержавеющей стали

- 10Х23Н18: нержавеющие стали данной марки относятся к категории жаропрочных. При их использовании следует иметь в виду, что при выполнении их отпуска они могут становиться хрупкими. В состав сталей данной марки входят: хром (22-25%), никель (17-20%), марганец (2%), кремний (1%).

- 08Х18Н10Т: изделия из нержавейки данной марки хорошо свариваются даже без предварительного подогрева и не утрачивают своей коррозионностойкости даже при высоких температурах. Недостаточно высокая прочность, которой отличаются стали данной марки, легко улучшается путем их термической обработки, которую рекомендует выполнять и ГОСТ 5632-72.

- 06ХН28МДТ: уникальная марка стали, сварные конструкции из которой способны успешно эксплуатироваться даже в очень агрессивных средах. Состав данной марки коррозионностойкой стали включает в себя: хром (22-25%), никель (26-29%), медь (2,5-3,5%).

- 12Х18Н10Т: изделия из данной марки стали, отличающейся высокой термической устойчивостью и исключительной ударной вязкостью, преимущественно используются на предприятиях по переработке нефти, в химической, целлюлозно-бумажной промышленности, а также в строительстве.

Таблица соответствий основных марок нержавеющих сталей и химический состав

К маркам нержавеющей стали с мартенситной структурой относятся: 40Х13, 20Х13, 12Х13, 30Х13. Изделия из данных марок нержавейки нельзя соединять методом сваривания, из них, в основном, изготавливают режущий и измерительный инструмент, рессорные элементы. Большими преимуществами таких изделий является практически полное отсутствие в них внутренних дефектов (флокенов), к тому же, они не становятся более хрупкими после выполнения отпуска.

К коррозионностойким сталям с ферритной структурой относятся: 08Х17, 08Х18Т1, 08Х13. Из стали данных марок не рекомендуется изготавливать детали, которые будут испытывать значительные ударные нагрузки и эксплуатироваться при пониженных температурах.

Для того чтобы разобраться в качественном и количественном составе нержавеющей стали, достаточно расшифровать ее марку. Алгоритм такой расшифровки достаточно прост:

- по первому числу, стоящему в марке стали, определяют количественное содержание в ней основного после железа элемента — углерода (исчисляется в сотых долях процента);

- содержание в составе стали других элементов (исчисляются в целых процентах), определяют по цифрам, стоящим за литерами, которыми такие элементы и обозначают (Х — хром, Н — никель, М — молибден и т.д.).

Широкий ассортимент марок нержавеющей стали позволяет найти оптимальный для себя вариант. Следует учитывать, что отдельные виды нержавейки могу взаимозаменяться в определенных пределах. Если при выборе стали возникли трудности, нужно обращаться к техническим консультантам специализированных фирм.

Марки распространенных нержавеющих сталей и их характеристики

В современном капиталистическом мире, с его сумасшедшими скоростями жизни, гигантскими объёмами передаваемой и получаемой информации, в мире крупных корпораций, задающих жизни темп — во всей этой суматохе становится всё сложнее найти крупицы той не замыленной рекламой информации, которую, вбив в строку поиска вашего интернет-браузера, вы надеетесь обнаружить. Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Поговорим сегодня о незаменимом помощнике в приготовлении еды. О том материале, из которого, возможно, сделан ваш ориентир во времени суток, переливающийся холодным светом на запястье руки

Расскажем о том материале, плотно окружившим вас, но на который вы в очередной раз не обратите внимание, будучи в приподнятом настроении от обсуждения с коллегой прошедшего футбольного матча, пока вы спускаетесь на лифте в столовую в обеденный перерыв. Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности

Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

Нержавейка окружает нас практически повсюду. Так как она тесно связана с нашей жизнью, а сфер её применения множество, собственно из этого и следует великое разнообразие марок. Прародителем существующих коррозионностойких марок стали выступает запатентованный в Англии в 1872 году «водостойкий» сплав, разросшийся в результате многочисленных изысканий и опытов металлургов в целое семейство, классифицирующееся по кристаллической структуре металла и состоящее из следующих классов:

- Аустенитные

- Ферритные

- Мартенситные

- Дуплексные

В ГОСТе 5632-72 есть ещё классы: мартенситно-ферритный, аустенитно-мартенситный и аустенитно-ферритный. Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла. При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия. Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Нержавеющие аустенитные стали используются в механизмах, функционирующих в сложных условиях и при сильных перепадах температурных показателей. Чаще всего они используются при сварке коррозионностойких труб. Во время этого процесса между крепежными элементами образуется шовное пространство. При нагревании нержавеющих труб из аустенита до температуры плавления они приобретают монолитную структуру, защищающей металл от процессов окисления и высоких перепадов температур.

Также аустенитные стали обладают высокой устойчивостью к электромагнитным излучениям. Поэтому ее применяют при производстве отдельных деталей для радиоэлектронного оборудования. Аустенит улучшает прочность механизмов радио и не теряет свои свойства при изменениях структуры магнитного поля. По этой причине радиотехническая аппаратура будет легко принимать необходимые сигналы.

Аустенитные сплавы железа нашли широкое применение в производстве механизмов, работающих в водной среде. Нержавеющая сталь устойчива к образованию коррозии. Она используется в качестве защитного материала. При правильном соотношении хрома и никеля аустенит может сформировать тонкий слой, снижающим влияния водной среды на рабочую поверхность металлического приспособления. В результате снижается износ устройства. Но при значительном вымывании никеля материал полностью теряет устойчивость к коррозии.

В современных корпусах турбин также используются аустенитные стали с большим пределом текучести. Они позволяют избежать коробления данного устройства и улучшить показатели его прочности. Благодаря наличию крупнозернистой структуры, при помощи аустенита с высоким пределом текучести также можно укрепить конструкцию ротора турбины. Недостатком этой технологии является значительное повышение стоимости механизмов из-за использования большого количества дорогой аустенитной стали.

Методы получения аустенита

Аустенит — это структура металла, которая в малолегированных марках возникает в диапазоне температур 550-743 ºC. Как можно сохранить эту структуру и, соответственно, свойства за границами этих t? — Ответ: методом легирования. При наполнении решетки аустенита атомами других элементов, образуются структурные искажения, а процесс восстановления ОЦК–решетки (естественное строение при нормальных температурах) сдвигается на сотни градусов.

Как эти свойства проявляются и в каком состоянии, зависит от добавочных т. е. легирующих элементов и термической обработки детали, которую она может дополнительно получать. Причем влияют не только элементы, но их соотношение, так аустенитная сталь подразделяется на:

- хромомарганцевую и хромникельмарганцевую (07Х21Г7AН5, 10X14AГ15, 10X14Г14H4T);

- хромоникелевую (08Х18Н12Б, 03Х18Н11, 08X18H10T, 06X18Н11, 12X18H10T, 08X18H10;

- высококремнистую (02Х8Н22С6, 15Х18Н12C4Т10);

- хромоникельмолибденовую (03Х21Н21М4ГБ, 08Х17Н15М3Т, 08X17Н13M2T, 03X16H15M3, 10Х17Н13М3Т).

Химические элементы и их влияние на аустенит

Пособников у аустенита немного, использоваться они могут как совместно, так и частично, в зависимости от того какие свойства нужно получить:

- Хром — при его содержании более 13 % на поверхности образует оксидную пленку, толщиной 2-3 атома, которая исключает коррозию. В аустените хром находится свободном состоянии, при условии минимального содержания углерода, так как тот сразу образует карбид Cr23C6, что приводит к сегрегации хрома и обедняет большие участки матрицы, делая ее доступной для окисления, сам карбид Cr23C6 способствует межкристаллитной коррозии аустенита.

- Углерод (максимальное его значение не более 10 %). Углерод в аустените находится в соединенном состоянии, основная его задача — образование карбидов, которые обладают предельной прочностью.

- Никель — основной элемент, который стабилизирует желаемую структуру. Достаточно содержание 9-12 %, чтобы перевести сталь в аустенитный класс. Измельчает и сдерживает рост зерна, что обеспечивает высокую пластичность;

- Азот заменяет атомы углерода, присутствие которых в сталях электрохимически стойких снижено до 0,02 %;

- Бор — уже в тысячных процентах увеличивает пластичность, в аустените, измельчая его зерно;

- Кремний и марганец не указываются как основные легирующие элементы в маркировке, но они являются основными или обязательными легирующими элементами аустенита, которые придают прочность и стабилизируют структуру.

- Титан и ниобий — при температуре выше 700 °С карбид хрома распадается и образуется стойкий TiC и NiC, который не вызывает межкристаллитную коррозию, но их использование не всегда оправданно холодостойких сталях, т.к. оно повышает границу распада аустенита.

Термическая обработка

Аустенит подвергают обработке только по необходимости. Основные операции это высокотемпературный отжиг (1100-1200 °С в течение 0,5-2,5 часа) при котором устраняется хрупкость. Далее закалка с охлаждением в масле или на воздухе.

Аустенитную сталь, легированную алюминием, подвергают двойной закалке и двойной нормализации:

- при t 1200 °С;

- при t 1100 °C.

Механическая окончательная обработка проводится до закалки, но после отжига.