Технические характеристики

У любого станка для обработки металла, пластика, дерева, камня есть ряд технических характеристик, которые указываются в документах. Параметры:

- Максимальный размер нарезаемых зубьев. Зависит от мощности оборудования, установленной оснастки.

- Допустимый диаметр обрабатываемой заготовки.

- Возможный угол наклона зубьев.

- Максимальные размеры рабочего стола. От этого зависит возможный размер обрабатываемой заготовки.

- Мощность электродвигателя. От этого показателя зависит производительность агрегата.

- Габариты оборудования — высота, длина, ширина, масса машины.

Станки с системой ЧПУ имеют следующие особенности:

- Процесс обработки происходит в автоматическом режиме. Для этого оператору нужно установить алгоритм, по которому будет передвигаться рабочая часть.

- При использовании компьютерного управления увеличивается производительность оборудования, точность, снижается допустимая погрешность.

Дорогие модели с ЧПУ имеют функцию автоматической загрузки, разгрузки рабочего стола.

Зубофрезерные станки для нарезания цилиндрических и червячных зубчатых колес

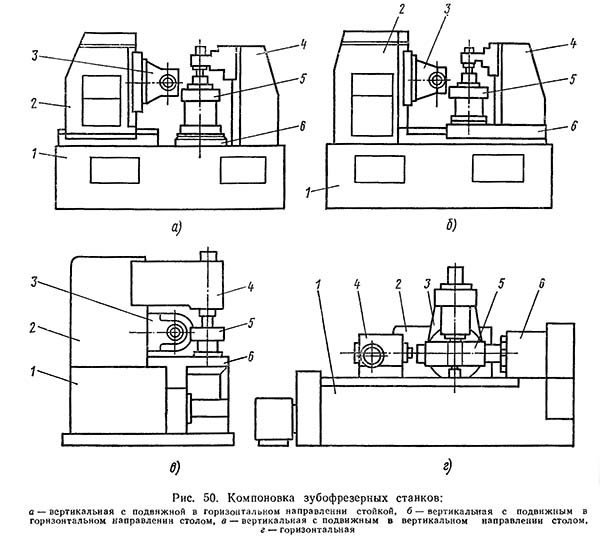

Зубофрезерные станки для нарезания цилиндрических зубчатых колес изготовляют в нескольких вариантах конструктивного исполнения, называемых компоновками.

Компоновка зубофрезерных станков

На рис. 50 показаны вертикальное и горизонтальное исполнения зубофрезерных станков, определяемые положением оси нарезаемого зубчатого колеса 5. Зубофрезерные станки состоят из следующих основных частей, называемых сборочными единицами: станины 1, стойки 2, фрезерного суппорта 3, контрподдержки 4 и стола 6. Станина обычно служит основанием станка, на которое крепятся неподвижные сборочные единицы и перемещаются подвижные. В некоторых конструкциях станков стойка 2 перемещается по горизонтальным направляющим станины (рис. 50, а) для установки инструмента на заданное межосевое расстояние от заготовки. В других конструкциях (рис. 50, б ) стойка неподвижно крепится к станине, а установку инструмента на межосевое расстояние производят перемещением стола 6. Контрподдержка 4 служит для удержания оправки с заготовкой 5 в положении, соосном со шпинделем стола. Контрподдержка в станках вертикального исполнения обычно крепится на столе и составляет с ним одно целое.

Стол 6 может перемещаться и в вертикальном направлении (рис. 50, в). В этом случае установка инструмента на межосевое расстояние от заготовки производится перемещением суппорта 3.

В зубофрезерных станках горизонтального исполнения (рис. 50, г) ось заготовки 5 располагается горизонтально. Эти станки также могут быть особенно эффективны при нарезании зубчатых колес, изготовляемых за одно целое с валом (вал—шестерня).

В зависимости от наибольшего диаметра обрабатываемого зубчатого колеса, ширины зубчатого венца и наибольшего обрабатываемого модуля, зубофрезерные станки имеют различные габаритные размеры, массу и мощность приводов шпинделей инструмента и стола (табл. 12).

532 — Ø 750, Егорьевск

5Д32 — Ø 800, Егорьевск

5Е32 — Ø 800, Егорьевск

5К32 — Ø 800, Егорьевск

5К324 — Ø 500, Егорьевск

5К32А, 5К324А — Ø 800, Егорьевск

5К301п — Ø 125, Вильнюс

5К310 — Ø 200, Витебск

5К328А — Ø 1250, Егорьевск

53А11 — Ø 1250, Егорьевск

53А30П — Ø 320, Витебск

53А50 — Ø 500, Егорьевск

53А80 — Ø 800, Егорьевск

53В30П — Ø 320, Витебск

5310 — Ø 200, Егорьевск

5A370 — Ø 500

5B370 — Ø 500

5B373 — Ø 500

5B375 — Ø 800

542 — Ø 320

543 — Ø 800

544M — Ø 2000

546M — Ø 5000

Сильвестров Б.Н., Захаров И.Д. Конструкция и наладка зуборезных и резьбофрезерных станков, 1979. Стр. 40.

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Технические характеристики зубодолбежного станка 514

| Наименование параметра | 514 | 5м14 | |

| Основные параметры станка | |||

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес, мм | 20..500 | 20..500 | |

| Наибольший диаметр нарезаемых колес с внутренним зацеплением, мм | 550 | 550 | |

| Наибольший модуль нарезаемого колеса, мм | 2..6 | 2..6 | |

| Наибольшая длина зуба наружного зацепления (длина нарезки), мм | 105 | 105 | |

| Наибольшая длина зуба (длина нарезки) внутреннего зацепления, мм | 75 | 75 | |

| Наибольший угол наклона винтового зуба, град | 23° | 23° | |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0..350 | 0..350 | |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 35..160 | 45..170 | |

| Суппорт. Штоссель (Шпиндель) | |||

| Наибольшее продольное перемещение суппорта, мм | 500 | ||

| Наибольший ход штосселя долбяка, мм | 125 | 125 | |

| Цена деления шкалы установки глубины долбления зуба, мм | 0,02 | ||

| Наибольший диаметр устанавливаемого долбяка, мм | |||

| Пределы чисел двойных ходов долбяка в минуту | 125..359 | 124, 179, 265, 400 | |

| Круговая подача инструмента, мм/дв.ход | 0,17..0,44 | Радиальная подача инструмента, мм/дв.ход | Число радиальных подач инструмента |

| Диаметр оправки под долбяк, мм | |||

| Конец шпинделя для крепления инструмента | |||

| Рабочий стол (планшайба) | |||

| Диаметр фланца рабочего стола (планшайбы), мм | 240 | ||

| Диаметр отверстия в шпинделе рабочего стола, мм | |||

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,5 | ||

| Быстрое вращение стола, об/мин | |||

| Цена деления лимба установки межцентрового расстояния, мм | |||

| Автоматический подвод | |||

| Автоматический останов | есть | ||

| Привод и электрооборудование станка | |||

| Количество электродвигателей на станке | 3 | ||

| Электродвигатель главного привода, кВт | 2,8 | 2,8 | |

| Электродвигатель привода быстрого вращения стола, кВт | 0,6 | ||

| Электродвигатель насоса охлаждения, кВт | 0,12 | ||

| Суммарная мощность электродвигателей, кВт | |||

| Габаритные размеры и масса станка | |||

| Габаритные размеры станка (длина х ширина х высота), мм | 1800 х 1350 х 2200 | ||

| Масса станка с электрооборудованием и охлаждением, кг | 3450 |

Список литературы по зубообработке

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965.

Гальперин Е.И. Наладка зуборезных станков, 1960.

Козлов Д.Н. Зуборезные работы, 1971.

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом общих видов, кинематических схем и узлов), 1972, Стр. 260.

Лоскутов В.В., Ничков А.Г. Зубообрабатывающие станки, 1978.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка, 1972.

Мильштейн М.З. Нарезание зубчатых колес, 1972.

Овумян Г.Г., Адам А.И. Справочник зубореза, 1983.

Птицин Г.А., Кокичев В.Н. Зуборезные станки, 1957.

Шавлюга Н.И. Расчет и примеры наладок зубофрезерных и зубодолбежных станков, 1978.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики зубообрабатывающих станков

- Как покупать станок для производства

- Зубофрезерные станки для цилиндрических колес

- Встречное фрезерование. Попутное фрезерование при нарезании зубчатых колес на зубофрезерном станке

- Коническое зубчатое колесо. Термины и определения

- Испытания и проверка металлорежущих станков на точность

- Производители фрезерных станков в России

- Заводы производители металлорежущих станков в России

- Справочник зубообрабатывающих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

OHA 50 CNC5

Зубодолбежный станок

OHA 50CNC5

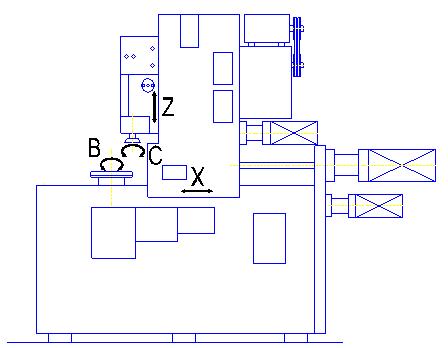

Вертикальный зубодолбежный станок модели OHA50 CNC5с системой ЧПУ фирмы NUMGmbH.мод.Axium Power CNC System– это высокопроизводительный универсальный станок, предназначенный для долбления внешнего и внутреннего зубчатого зацепления с прямыми или косыми зубьями.

Кроме зубчатых колес на станке можно обрабатывать сегменты. Большой рабочий диапазон и технологические возможности позволяют использовать станок как в мелкосерийном, так и в крупносерийном производстве.

Зубодолбежный станок OHA 50 – CNC 5своей концепцией и современной конструкцией соответствует требованиям современного производства по мощности, производительности, точности и качеству обработки.

Конструктивно станок решен как обслуживаемый с правой стороны. Имеет неподвижную вертикальную ось поворотного стола и подвижную стойку. Перемещается режущий инструмент. Кинематическая связь между инструментом и заготовкой обеспечивается электронным способом с помощью системы ЧПУ.

nось X — радиальная подача инструмента

nось Z — вертикальное перемещение суппорта инструмента

nось C — поворот стола

nось B — поворот инструмента

nось W — плавная регулировка двойных ходов и стола.

Кроме управления отдельными осями система ЧПУ обеспечивает управление всеми функциями станка, включая аварийную и эксплуатационную диагностику.

| Макс. наружный диаметр долбежнного наружного зубчатого сцепления | мм | 500 |

| Макс. модуль долбежного наружного зубчатого сцепления | мм | 8 |

| Макс. наружный диаметр загатовки – для наружного зубчатого | мм | 800 |

| сцепления диа.250 — 500 мм и при исползовании инструмента | ||

| номинального диаметра | ||

| Макс. внутренний диаметр зубчатого колеса с внутренним сцепле- | мм | 500 |

| нием при исползовании инструмента номинального диаметра | ||

| Макс. наружный диаметр загатовки (только для внутренное зубчатого | мм | 800 |

| сцепления с внутренним диа.500 мм, для меньшие диаметривнутрен- | ||

| него зубчатого сцепления наибольший наружный диаметр загатовки | ||

| уменьшается )- при исползовании инструмента номинальногодиаметра | ||

| Макс. ширина прямого зубчатого сцепления | мм | 125 |

| Макс. ход шпинделяползуна | мм | 135 |

| Макс. диаметр инструмента | мм | 125 |

| Сверление инструмента | мм | 44,45 |

| Макс. угол наклона зубоа ( с инструментом номинального диаметра ) | ||

| — пристандартномскользящном испольнениилинеек | 41° | |

| — при гидростатическомиспольнениилинеек | 45° | |

| Расстояние оси ползуна от оси стола вправо для долбления наружного | мм | 0 — 355 |

| зубчатого сцепления | ||

| Макц./мин. расстояние опорной поберхности инструмента naшпинде- | мм | 465/50 |

| ли ползуна от поберхности стола при максимальном ходе | ||

| Макс. длина траектории супорта ползуна | мм | 280 |

| Зажимный стол | ||

| Диаметр стола | мм | 500 |

| Сверление ( отверстие втулки диа.120 мм) | мм | 205 |

| Глубина сверления (с возмостейпрохождения диа.205 ммчерез | мм | 700 |

| целой станиной ) | ||

| Расстояние зажимнойповерхности столаот фундамента | мм | 850 |

| Мах. нагрузка стола | кг | 300 |

| Долбежнный ползун | ||

| Диаметр шпинделя ползуна | мм | 105 |

| Хвостобик полого ползуна с метрическим сокращенным конусом | мм | 70 |

| ÈSN 22 0402 | ||

| Скорость инструмента | ||

| Диапазон двойного хода | 1.мин-1 | 40 — 800 |

| мм.мин-1 | 0 — 19 000 | |

| Диапазон радиальных сдвигов | мм.мин-1 | 0 – 5 000 |

| Ускоренная подача | мм.мин-1 | 5 000 |

| кW | 17 | |

| Масса загатовки | кг | 300 |

| Масса станка | кг | 7 200 |

| Габариты | ||

| длина | мм | 3 500 |

| ширина | мм | 2 800 |

| высота | мм | 2 950 |

| кVA | 45 |

Какие особенности моделей с ЧПУ?

Сегодня наибольшее распространение получили модели, которые работают от блока числового программного управления. Характеристики данного оборудования определяет нижеприведенные моменты:

- Работа станка может проходить в автоматическом режиме. Для этого требуется всего лишь провести установку заготовки и задать требуемую программу.

- Инструкция по эксплуатации определяет возможность получения высокоточных деталей. За счет того, что все узлы позиционируются с высокой точностью относительно друг друга, погрешность в размерах существенно снижается.

- Есть модели, которые даже проводят автоматическую погрузку/разгрузку заготовок. Они устанавливаются в цехах конвейерного производства, когда деталь передается с одного этапа обработки к другому.

Зубодолбежный станок с ЧПУ

Модель зубодолбежного станка с ЧПУ

Существует довольно большое количество вариантов исполнения зубодолбежных станков с ЧПУ

Рассматривая паспорт нужно уделить внимание тому, какой язык или метод программирования применяется. Электросхема моделей с ЧПУ намного сложнее, чем обычных

Устройство и принцип работы долбежного станка

- Деталь устанавливается и крепится на рабочем столе с использованием Т-образных пазов.

- Кромка металла обрабатываемой поверхности с помощью ручных маховичков выставляется в исходную позицию относительно резца.

- Запускается ход долбяка, который при проходе вниз срезает заданный слой металла.

- После возврата ползуна в верхнюю точку деталь сдвигается по одной из осей с помощью механической подачи на величину заданного припуска.

- Далее долбежный процесс повторяется вплоть до достижения требуемой глубины срезанного металла.

Однотипные детали из металла на долбежных станках можно обрабатывать пакетами, при этом в качестве шаблона, как правило, используется уже готовая деталь с проверенными размерами (см. рис. ниже). Синхронизация работы ползуна и подач по осям на долбежных станках обычно осуществляется с помощью механических или электромеханических устройств.

Технические характеристики

У любого станка для обработки металла, пластика, дерева, камня есть ряд технических характеристик, которые указываются в документах. Параметры:

- Максимальный размер нарезаемых зубьев. Зависит от мощности оборудования, установленной оснастки.

- Допустимый диаметр обрабатываемой заготовки.

- Возможный угол наклона зубьев.

- Максимальные размеры рабочего стола. От этого зависит возможный размер обрабатываемой заготовки.

- Мощность электродвигателя. От этого показателя зависит производительность агрегата.

- Габариты оборудования — высота, длина, ширина, масса машины.

Станки с системой ЧПУ имеют следующие особенности:

- Процесс обработки происходит в автоматическом режиме. Для этого оператору нужно установить алгоритм, по которому будет передвигаться рабочая часть.

- При использовании компьютерного управления увеличивается производительность оборудования, точность, снижается допустимая погрешность.

Дорогие модели с ЧПУ имеют функцию автоматической загрузки, разгрузки рабочего стола.

Ногтевой принтер

Стоимость: 40-100 тыс. рублей

Один из популярных станков в индустрии красоты, это ногтевой принтер. Такие аппараты позволяют печатать на ногтях любые картинки или фото, которые загружены в базу принтера. Принтер для печати на ногтях работает по принципу устройства с ультрафиолетовой лампой. Это означает, что печать идет по поверхности, на которую нанесен специальный раствор. Вся процедура с подготовительными процедурами занимает примерно 30 минут.

Хотя рекламные ролики в интернете порой очень красочны и заманчивы, перед покупкой ногтевого принтера обязательно почитайте отзывы о нем от реальных покупателей. Подводных камней у таких устройств на практике оказывается предостаточно. Например, клиенты должны ровно и параллельно земле держать палец — а они этого не могут. Либо из-за арочной формы ногтя рисунок оказывается совсем не таким, как на шаблонном изображении. Либо на качество рисунка влияет форма пальца и толстая подушечка. Либо при нанесении полноразмерных изображений на кожу попадает краска, которая не стирается неделями — для мастеров маникюра отпустить человека с грязными и заляпанными пальцами как-то выходит странно. К тому же не стоит забывать, что ногтевой принтер — это устройство это довольно дорогое, для которого требуется периодически приобретать картриджи с краской. Так что некоторые владельцы со временем понимают, что игра не стоит свеч, а рисунки проще клеить в виде слайдеров.

Также стоит помнить, что печать на ногтях — это далеко не полная замена услуг маникюра, а лишь финальный их виток. То есть рисунок печатается на ногтях уже после классического обрезного и аппаратного маникюра в качестве замены обычному лаку, гелю или лечебному препарату. Соответственно, услугу можно предлагать как дополнительную в существующем маникюрном салоне, либо открыться в формате островка ТЦ, делающего акцент на печати на ногтях, но оказывающего и прочие маникюрные услуги.

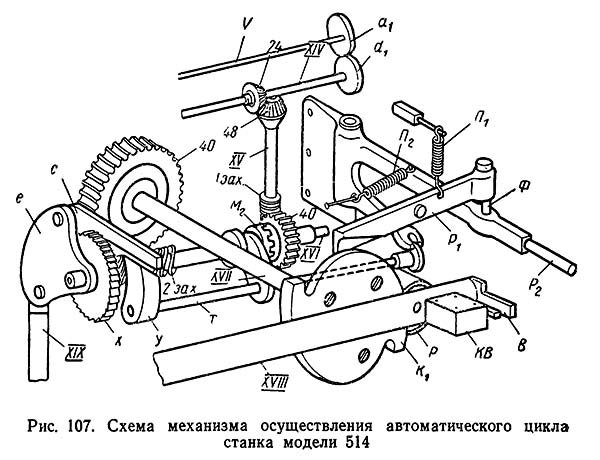

Механизм осуществления автоматического цикла зубодолбежного станка 514

Схема механизма автоматического цикла зубодолбежного станка 514

Назначение механизма автоматического цикла

Назначение этого механизма состоит в том, что он управляет механизмом врезания зубьев долбяка в тело нарезаемого колеса на установленную глубину врезания. По достижении требуемой глубины врезания автоматически выключается радиальная подача и включается счетное устройство, контролирующее число полных оборотов шпинделя. Кроме того, механизм после установленного числа оборотов стола автоматически отводит долбяк от заготовки и выключает станок.

Кулачок К1 в процессе нарезания зубьев перемещает вправо ролик Р (рис. 107), соединенный с ним винт XVIII и суппорт и устанавливает долбяк последовательно в соответствующие для нарезания положения. Вращение кулачка К1 производится от двух механизмов: механизма радиальной подачи и счетного механизма.

Действие механизма радиальной подачи было описано выше. Включение механизма производится поворотом рычага Р2 вправо и рычаг закрепляется фиксатором Ф. Во время поворота рычага Р2 его вилка через тягу Т включит муфту М2 (сцепив червячное колесо 40 с валом XVI). Одновременно тяга Т сместит упор У, который приподнимет собачку С, расцепив ее с храповым колесом X.

Левый конец рычага P1 под действием пружины П1 будет опираться на выступ кулачка К1, расположенный на задней его стороне. При своем вращении кулачок К1 отодвигает вправо ролик Р и соединенный с ним винт XVIII, и, таким образом, происходит врезание долбяка в заготовку. До начала врезания долбяк подводится вручную рукояткой 4 (см. рис. 105) в соприкосновение с поверхностью заготовки. В момент окончания врезания левый конец фиксаторного рычага Р1 (см. рис. 106) соскальзывает с выступа, имеющегося на обратной стороне кулачка К1, а пружина П1 поднимает правый его конец с фиксатором и рычаг Р1 освобождается. Последний под действием пружины П2 поворачивается влево и тягой Т выключает муфту М2, отводит упор У, освободив при этом собачку С, которая под влиянием собственного веса опускается и сцепляется с храповиком X. Кулачок К1 теперь уже приводится в движение валом XI, на котором сидит червяк, вращающий стол XII с заготовкой.

На этом же валу (см. рис. 106) эксцентрично насажен кулачок К2, сообщающий качательное движение через тягу XIX сектору е (рис. 107) с укрепленной на нем собачкой С. При этом за каждый двойной ход собачка захватывает один зуб храпового колеса X. Ролик Р в это время будет катиться по цилиндрической части кулачка К1 и поэтому радиальной подачи не будет.

С момента окончания врезания долбяка на полную высоту зуба начинается процесс обработки заготовки колеса, который продолжается в течение одного оборота стола с заготовкой. Когда цикл обработки заканчивается, ролик Р попадает во впадину кулачка К1. Винт XVIII вместе с суппортом под действием пружины отойдет влево, выведя долбяк из зацепления с нарезанным колесом. Одновременно упор В нажимает на конечный выключатель KB и останавливает станок.

Быстрое установочное вращение стола передается от отдельного электродвигателя МП (N = 0,5 кВт, п= 1440 об/мин) через ременную передачу 80—180 на вал XI и делительную червячную передачу 1—240 стола (см. рис. 106).

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.

Преимущества зубодолбёжных станков

Для единичного и нерегулярного выпуска зубчатых колёс обычно используются фрезерные станки, а иногда задействуются токарные – после некоторого переоснащения. Однако применение этой металлообрабатывающей техники оказывается экономически нецелесообразным при средне- и крупносерийном производстве зубчатых колёс. Здесь себя лучше показывают именно долбёжные станки. В повышенном КПД и состоит ключевое достоинство этих машин.

В перечень прочих преимуществ зубодолбёжного оборудования можно включить следующие.

- Простота конструкции.

- Упрощённая переналадка.

- Высокая производительность.

- Точность металлообработки.

Важным достоинством долбёжных станков является небольшая стоимость. Узкая специализация этих машин снижает их цену примерно на 10-15% в сравнении с универсальной металлообрабатывающей техникой.

Электромагнитные

По сути, это электрофицированные ручные листогибы с более широким функционалом. Особенностью таких станков является электромагнитный зажим. Его достоинство заключается в том, что обеспечивает равномерное давление зажима по всей длине заготовки

Это немаловажно для получения гиба листового металла без искажения его геометрии.

Сила зажима практически не зависит от веса самой прижимной балки. Её величина зависит от мощности электромагнитов. Благодаря этому, можно манипулировать компактным прижимом, не прилагая особых усилий. Наличие прорезей в балке позволяет выполнять операции, которые нельзя осуществить ручными ЛГС. Электромагнитный эффект даёт возможность использовать прижимную консоль без специального крепежа, что значительно облегчает работу оператора.

В комплекте поставки станка есть короткие прижимные планки, с помощью которых можно создавать гнутьём сложные по конфигурации сечения деталей. Управление листогибом происходит с помощью педали, что освобождает руки оператора для других манипуляций. Технические характеристики указаны в инструкции по эксплуатации станка.

Осторожно. Для обеспечения безопасных условий эксплуатации ЛГС перед основным прижимом происходит предварительный лёгкий контакт балки с заготовкой, что предупредит от случайной травмы руки работника в рабочей зоне гиба.

Преимущества электромагнитных листогибов

Электромагнитные ЛГС пользуются большим спросом на рынке гибочного оборудования РФ, благодаря достоинствам таким, как:

-

малый вес и небольшие размеры придают конструкции мобильность. Станок легко перевезти на любой объект, где востребована его продукция;

-

питание 220 вольт позволяют работать на станке везде, где можно подключиться к бытовой электросети;

-

усилие прижимной консоли от 6 до 9 тонн позволяет работать с листовой сталью толщиной до 1,6 мм включительно;

-

рабочая ширина рабочего стола позволяет заводить в рабочую зону лист металла длиной до 2500 мм, благодаря чему можно изготавливать широкий ассортимент изделий;

-

возможность гибки радиусных заготовок;

-

эффективный прижим обеспечивает высокую точность и качество загиба;

-

возможность осуществлять догиб до 180;

-

станок обладает высокой износостойкостью из-за отсутствия механических перемещений прижимной консоли;

-

опорная рама ЛГС надёжно крепится к бетонному полу помещения анкерными болтами, что исключает случайные сдвиги оборудования во время рабочего процесса.

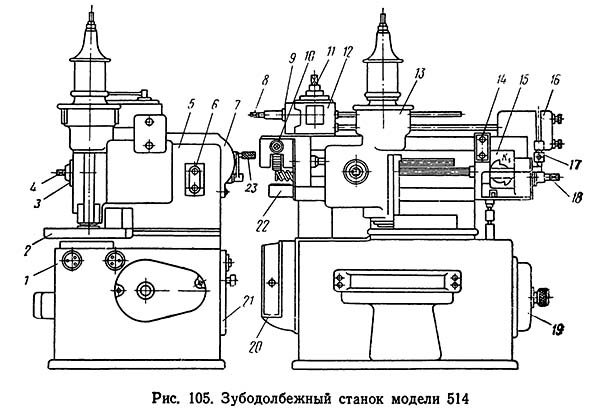

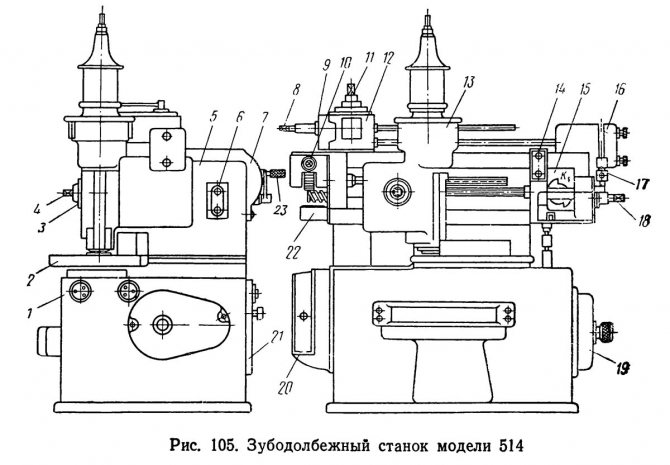

Расположение основных узлов зубодолбежного станка 514

Расположение основных узлов зубодолбежного станка 514

Станок состоит из следующих основных узлов (рис. 105):

- 1. Нижняя станина

- 2. Стол

- 5. Верхняя станина

- 7. Коробка скоростей

- 12. Механизм круговых подач

- 13. Суппорт со шпинделем долбяка

- 15. Механизм для осуществления автоматического цикла

Нижняя станина служит основанием станка. В ней расположены стол и его круговые направляющие, рычаги качания стола, гитара деления (под крышкой 20), электродвигатель и ременная передача быстрого установочного вращения заготовки (под крышкой 19), корпус делительной червячной передачи вращения стола. Под крышкой 21 расположен насос для подачи охлаждающей жидкости.

Верхняя станина монтируется на нижней и имеет в передней части направляющие 22, по которым перемещается суппорт 13. В станине находятся главный электродвигатель, коробка скоростей 7 с рукояткой переключения 23, механизм круговых подач 12 с гитарой подач под наружной крышкой 9, автомат радиальной подачи (врезания) 15, гитара радиальных подач (под крышкой 16) и шатунный механизм 10 возвратно-поступательного движения шпинделя долбяка.

Квадрат 18 служит для ускоренного подвода суппорта вручную, а рукоятка 17 — для включения начала цикла обработки каждого колеса.

Изменение направления вращения шпинделя долбяка и стола производится квадратом 11.

Вращение шпинделя долбяка вручную производится с помощью квадрата 8.

Суппорт перемещается по направляющим верхней станины в радиальном к заготовке направлении. В нем расположены червячная передача, вращающая верхнюю втулку, и шпиндель.

Перемещение суппорта по направляющим верхней станины производится вручную вращением рукоятки с квадратом 4.

Отсчет величины перемещения осуществляется по лимбу 3.

Панель 6 предназначена для пуска и остановки станка, панель 14 — для пуска и остановки быстрого вращения стола.

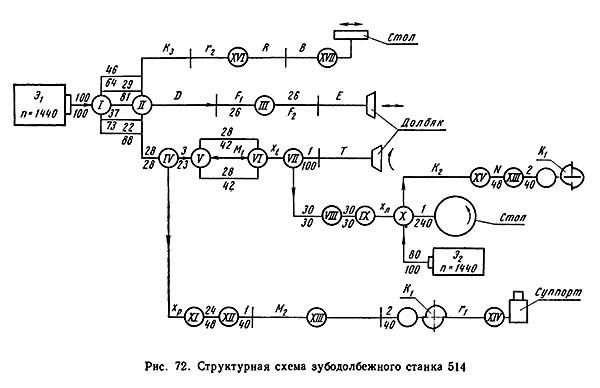

Структурная схема зубодолбежного станка 514