Таблица сравнения абразивных материалов используемых при абразивоструйной очистке[2]

| Материал | Размер сита | Форма | Плотность фунты/ футы³ | Твердость по Моосу | Хрупкость | Происхождение | Применение |

| Песок | 6-270 | * | 100 | 5.0-6.0 | высокая | природный материал | Наружная очистка |

| Минеральный шлак купершлак/никельшлак | 8-80 | * | 85-112 | 7.0-7.5 | высокая | отходы | Наружная очистка |

| Колотая дробь | 10-325 | * | 230 | 8.0 | низкая | производство | Удаление плотной окалины |

| Стальная дробь | 8-200 | ° | 280 | 8.0 | низкая | производство | Очистка, упрочнение |

| Оксид алюминия | 12-325 | * | 125 | 8.0-9.0+ | средняя | производство | Очистка, отделка, удаление заусенцев, гравировка |

| Стеклянные шарики | 10-400 | ° | 85-90 | 5.5 | средняя | производство | Очистка, отделка |

| Пластик | 12-80 | * | 45-60 | 3.0-4.0 | низкая/ средняя | производство | Удаление краски, снятие заусенцев, очистка |

| Пшеничный крахмал | 12-50 | * | 90 | 2.8-3.0 | высокая | отходы | Удаление краски, очистка |

| Кукурузные початки | 8-40 | * | 35-45 | 2.0-4.5 | средняя | отходы | Удаление краски с деликатных поверхностей |

°- круглая; * — остроугольная

Порошковые чистящие средства

Чистящие средства в виде порошка давно заняли свое место среди бытовых чистящих средств. Кроме того, их очищающее и полирующее действие обеспечивается мелкими частицами минералов. Это такие частицы, как кальцит, полевой шпат, кварц и кремнезем. Кроме того, порошковые чистящие средства содержат небольшое количество поверхностно-активных веществ для удаления жирных загрязнений. Прежде всего, таких как маслянистая пленка, которая часто встречается в раковине после мытья посуды. Там, где требуется удаление пятен от еды, напитков или плесени, обычно используется отбеливающий агент

Если удаление пятен ржавчины является важной характеристикой продукта, то в нем может присутствовать щавелевая кислота или гидросульфит натрия

Природные абразивные материалы

В большинстве случаев естественный абразивный материал по своим техническим характеристикам – износоустойчивости, твердости, термостойкости – уступает синтетическим абразивам. Тем не менее, многие из них используются в промышленности для порезки и шлифования материалов. К наиболее распространенным из них относятся:

- гранат – природный минерал, состоящий из смеси изоморфных рядов, используется для резки и шлифовки;

- алмаз – минерал, обладающий алмазоподобной кубической формой углерода, который применяется для резки сверхпрочных материалов;

- корунд – бинарное соединение из кислорода и алюминия, использующееся для шлифовки в виде порошка;

- мел – углекислый кальций, который применяется для очень тонкой абразивной обработки;

- красный железняк – минерал железа, использующийся для полирования поверхности стекол и металла;

- пемза – пористая вулканическая порода, которую чаще используют для грубой шлифовки;

- трепел – сцементированная осадочная порода, которая используется в форме порошка для обработки металла и камней;

- кварц – диоксид кремния, который используется только в сочетании с водой для пескоструйной обработки камней;

- наждак – минеральное вещество, в состав которого входит корунд и магнетик; применяется для зачистки, шлифования и полирования поверхностей.

Природные абразивные материалы используют при изготовлении ручного и стационарного оборудования для механической обработки заготовок или готовых деталей. Сфера их применения определяется техническими и абразивными свойствами. Наиболее износоустойчивым и прочным является алмаз, который может использоваться как для порезки материалов, так и для шлифования поверхностей.

Применение абразивных материалов и виды абразивной обработки[править | править код]

Абразивные материалы с успехом применяются в следующих видах абразивной обработки:

- Шлифование круглое: обработка цилиндрических и конических поверхностей валов и отверстий,

- Шлифование Плоское: обработка плоскостей и сопряженных плоских поверхностей,

- Шлифование Безцентровое кругами:обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др),

- Шлифование безцентровое лентой: наружные поверхности, в том числе сложные профили,

- Шлифование лентой сложных профилей: например шлифование лопаток турбин,

- Отрезание и разрезание заготовок: заготовительное и монтажное производство, демонтаж конструкций,

- Притирка: абразивное притирание поверхностей (например седло и игла дизельной форсунки),

- Гидроабразивная обработка: струйная и галтование (отливки, паковки, метизы и др),

- Пескоструйная обработка: сглаживание поверхностей и очистка отливок и поковок,

- Ультразвуковая обработка: пробивка отверстий в твердых сплавах, извлечение сломанного инструмента, штампы,

- Хонингование: обработка отверстий большого диаметра (цилиндры двигателей, насосов и др),

- Полирование: окончательное придание зеркального блеска изделиям (чистота поверхности высокая),

- Суперфиниширование: окончательное придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности, в том числе алмазное суперфиниширование (точные механизмы, инструмент, детали особо точных приборов, инструментов, оружия и т.д).

Виды инструмента для заточки

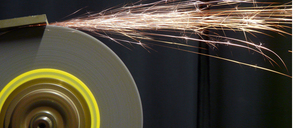

За последние годы этот инструмент получил распространение во многих сферах. Его активно применяют в машиностроении, строительстве зданий, ремонте и других отраслях. Логично предположить, что каждый из его видов подойдет для выполнения только своих собственных задач. Есть инструменты, которые позволяют убрать шероховатости, с помощью других можно выполнить начисто шлифовку стен или пола. Поэтому понятно, почему с каждым годом в продаже появляется всё больше разновидностей такого рода инструмента. Всё их разнообразие можно представить в виде двух больших групп — жесткие и на гибкой основе.

Жесткий абразивный инструмент

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Первая группа представлена такими приспособлениями, как болгарки, станки и прочие виды ручного и стационарного электрооборудования.

Благодаря наличию множества режимов скорости вращения и высокой прочности этот инструмент позволяет быстро и эффективно выполнять шлифовку большого количества изделий за короткий срок. Его активно используют для шлифовки, выравнивания, заточки режущих кромок, а также разрезания твердого материала.

Дополнительно относящиеся к этой группе изделия можно разделить на несколько типов кругов:

- заточные;

- шлифовальные;

- зачистные;

- отрезные.

Каждое изделие обладает своими характеристиками и свойствами. Шлифовальные изделия используются для обработки изделий из камня, дерева и металла, когда нужно изменить их форму или устранить шероховатости. Особенно часто возникает необходимость использования этой продукции при производстве и ремонте домов и квартир.

Поскольку эти инструменты могут использоваться в самых разных направлениях хозяйственной деятельности, при их выборе необходимо ориентироваться на текущие задачи и на основании этого выбирать тип профиля круга, который может быть прямым, в виде чаши или тарельчатым. Основным критерием выбора следует рассматривать удобство формы.

Отрезные изделия позволяют выполнять разрезание изделий из керамики, кирпича, гипсокартона, дерева, камня и др. Эти изделия превосходят все остальные по таким рабочим параметрам, как точность, скорость и простота обработки, не требующая приложения больших усилий.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Заточные круги получили широкое распространение в качестве эффективного инструмента для затачивания поверхностей станков, пил, ножниц и ножей. Применение этого инструмента позволяет сэкономить немало времени на обслуживании другого инструмента в производстве и сельском хозяйстве.

Зачистные изделия используются для черновой обработки изделий из дерева, камня и стали, когда нужно придать им определенную форму или избавить от серьезных дефектов. Особенно востребованы эти изделия в цехах металлообработки, где используются для удаления сварочных порезов, капель, швов и прочих серьезных дефектов.

Инструмент на гибкой основе

Наряду с жёстким инструментом производители выпускают абразивы на гибкой основе. Наиболее востребованной их разновидностью является обычная шкурка, которая может иметь различную плотность. С ее помощью можно обеспечить высокоточную и более эффективную обработку изделий из камня, синтетики, металла и дерева. Наиболее распространен вариант, имеющий бумажную или тканевую основу.

Характеристики абразивов

Твердость

Процесс абразивной обработки можно сравнить с процессом обтесывания (зубилом, долотом, стамеской), поскольку материал удаляется с обрабатываемого изделия силовым воздействием острых выступов абразива. Поэтому твердость абразива — очень важный параметр. Германский минералог Ф.Моос установил первую шкалу относительной твердости различных минералов в 1820. По шкале Мооса твердость минералов оценивается значениями от 1 до 10 относительно 10 эталонов, в том числе талька (1), кварца (7) и алмаза (10). Шкала Мооса неравномерна, так что, например, изменение твердости при переходе от эталона 9 к эталону 10 больше, чем при переходе от эталона 1 к эталону 9.

При оценке искусственных абразивов возникла необходимость расширить шкалу Мооса. Р.Риджуэй добавил несколько чисел к верхнему краю шкалы и изменил положение некоторых верхних чисел Мооса. К.Вудделл измерил степень, с какой различные минералы сопротивляются царапанью алмазом в контролируемых условиях и ввел соразмерные числа выше числа Мооса 9 (корунд). Числа твердости по Кнупу определяются по размеру отпечатка, создаваемому при вдавливании в материал алмазной пирамиды под воздействием определенной нагрузки (см. табл.).

| Шкала твердости | ||||

| Материал | Мооса | Риджуэя | Вудделла | Кнупа |

| Песок | — | 7 | — | 475 |

| Ортоклаз | 6 | 6 | — | 560 |

| Кварц | 7 | 8 | 7 | 820 |

| Плавленый оксид циркония | 7,5 | 11 | — | 1160 |

| Топаз | 8 | 9 | — | 1250 |

| Гранат | 7-7,5 | 10 | — | 1360 |

| Корунд | 9 | — | 9 | 1635 |

| Плавленый глинозем | 9+ | 12 | 10-11 | 2000 |

| Карбид титана | — | — | — | 2300 |

| Карбид кремния | 9+ | 13 | 13,4-14 | 2450 |

| Карбид бора | 9+ | 14 | 19,7 | 2750 |

| Нитрид кремния | — | — | — | 3000 |

| Кубический нитрид бора | 9+ | — | — | 4700 |

| Алмаз | 10 | 15 | 40-42 | 8000-9000 |

Прочность

Ударная вязкость, или сопротивление разрушению абразива при ударе, обычно определяется по уменьшению размера частицы при прокатывании в шаровой мельнице с контролируемым усилием или при ее ударе о твердую поверхность. Это испытание, однако, не стандартизовано. Близкий показатель получается при определении сопротивления абразива сжатию. Обнаружено, что, как правило, чем тверже абразив, тем выше у него сопротивление сжатию.

Прочность абразива важна при шлифовке несвязанными зернами, но для изготовления шлифовального круга более выгоден хрупкий абразив, поскольку шлифующее острие должно при затуплении скалываться, чтобы появились новые острые рабочие ребра зерна.

Сфера использования абразивной обработки

Основными пользователями рассматриваемого инструмента выступают предприятия, специализирующиеся на изготовлении деталей или их элементов. Благодаря абразивной обработке металла готовые изделия приобретают не только более эстетичный вид, но и требуемые качественные характеристики

В первую очередь в подобных приспособлениях нуждаются производства, занятые выпуском мелких деталей для нужд машиностроения, так как для этой отрасли очень важно, чтобы выпускаемая продукция в точности соответствовала чертежам

Относящийся к рассматриваемой категории инструмент может использоваться для обработки изделий в виде автоматизированной линии или же вручную. Последний вариант часто используется в небольших мастерских, а вот для более крупных предприятий, занятых в серийном и массовом производствах уместнее всего использовать для финишной обработки изделий автоматические агрегаты.

Какой должна быть зернистость наждачной бумаги для работы

Как вы понимаете, для разной обработки материалов применяется разная шлифовальная шкурка. Речь сейчас не о форме выпуска, а о размере зерна, способе его нанесения. Тип абразива и способ нанесения имеет вторичное значение. Они больше влияют на долговечность использования материала. Но как обычно, лучше — значит дороже. Тут каждый уже выбирает сам. А вот размер зерна лучше подбирать под конкретные задачи.

Какой наждачкой шлифовать дерево

Для того чтобы шкурка не забивалась, зерно должно быть нанесено с промежутками. Это открытый тип нанесения. В таком случае не придется часто ее «выбивать» или менять. Тип основы — бумага или ткань. Бумага дешевле, ткань дороже. Если есть >шлифмашинка, смотрите в рекомендациях к ней. Для обработки вручную, можно закрепить кусок на специальный держатель или прибить к бруску.

Рекомендации по выбору зернистости даны в таблице. Для первичной обработки, идет шлифшкурка от P40 до P80. Это придание формы, снятие толстого слоя. Теми же материалами снимаем лак и краску с древесины. Для подготовки дерева к покраске нужна уже P100 до P240. Для шлифовки после нанесения первого слоя лака, берем P360 или P400. А доведение до гладкости — собственно полировка и лакировка — это уже совсем мелкие P500 и выше. Вообще, полировка — это отдельная тема, и там надо пошагово шлифовать и наносить краску или лак. И с каждым разом зерно берут все более тонкое. А завершают полировку, вообще мягким полировочным (войлочным) материалом.

Каким наждачным абразивом обрабатывать металл

Для обработки металла придется брать более жесткие абразивные материалы, а значит и более дорогие. Обычный корунд справится с алюминием и его сплавами. Ими же обрабатывают чугун, бронзу и черную сталь. Для латуни нужен хотя бы циркониевый, но лучше титановый или легированный электрокорунд. А еще лучше — керамический

Еще обратите внимание — способ нанесения должен быть закрытым

Принцип подбора зернистости тот же: для грубой обработки повышенная «шершавость» крупного зерна, чем тоньше обработка, тем мельче абразив. Для снятия ржавчины и выравнивания основных шероховатостей берут самую грубую наждачку. Чем тоньше слой, тем меньше размер зерна. Так что тут все логично

Но обратите внимание, что на каждый вид работы приходится два или три размера зернистости. Это не значит, что надо брать любой из указанных

Это значит, что для получения хорошего результата надо обрабатывать каждым размером. Хотя, если внешний вид вам не так важен, тогда можно и одним размером из рекомендованных.

Наждачная бумага для пластика, камня, керамики и стекла

По типу абразива и его нанесения рекомендации те же: более прочные, более плотное расположение. Но шлифовка рекомендована с подачей воды, так что требуется водостойкая модификация наждака.

Для финишной доводки пластика и стекла, шлифовальная шкурка даже с самым маленьким зерном — та самая нулевка или P800 — будет слишком грубой. Она будет оставлять видимые царапины. Доводят до гладкости эти материалы при помощи пасты ГОИ и еще более тонких шлифовальных составов. Но это уже отдельная история и свои технологии.

Особенности дробеструйной обработки металла

Снять слой коррозии, попутно укрепив поверхность обрабатываемой заготовки – возможно ли это? Существует метод, который успешно справляется с этими разноплановыми задачами – дробеструйная обработка металла.

Такой способ позволяет обрабатывать детали со сложной геометрией и труднодоступными местами. Качество обработки позволяет наносить любое покрытие без дополнительной подготовки или обезжиривания.

На данное время такой способ обработки является одним из самых прогрессивных. Эта статья как раз и призвана ознакомить читателя с особенностями и преимуществами представленной методики.

Принцип действия дробеструя

Дробеструйная установка создает сильный воздушный поток, который увлекает за собой металлическую дробь. Ударяясь с большой силой о поверхность, дробь очищает металл, но это не все.

После удара каждой дробинки на поверхности появляются небольшие забоины. Кристаллическая решетка на месте удара уплотняется, что делает поверхность более прочной и менее подверженной коррозии.

Более того данный вид обработки значительно увеличивает срок работы изделия, снимая нагрузочную «усталость» металла. Также дробеструйная обработка поверхности предотвращает появление трещин и сколов на таких ответственных деталях, как шестерни, валы, пружины, детали двигателей внутреннего сгорания.

Также этот вид воздействия на металл применяют для создания шероховатых или матовых поверхностей заданных параметров на деталях. Степень шероховатости зависит от материала, из которого изготовлена дробь и силы потока воздуха.

Для разных поверхностей применяется разная дробь:

- Чугунная колотая – изготавливается из марок белых чугунов. Предназначается для подготовки поверхностей перед анодированием, покраской. Также при помощи чугунной дроби добиваются качественных матовых поверхностей, производят очистку изделий от окалины, нагара и ржавчины.

- Стальная – такая дробь используется как для зачистки, так и для поверхностной механической обработки («наклепа»), что значительно улучшает физические качества металлических изделий.

- Алюминиевая – предназначена для изделий из алюминия и его сплавов. Обработка такой дробью наиболее щадящая для мягких алюминиевых сплавов. Поверхность остается чистой, белой и выровненной, позволяет добиться установленной шероховатости.

- Керамическая – дробь из этого материала предназначена для особо чистой финишной обработки. Применяется в основном в авиационной и космической промышленности.

- Стеклянная – высокая прочность и отсутствие загрязняющих факторов делают этот вид дроби наиболее экономичным, следовательно, наиболее популярным.

- Пластиковая (поликарбонат, полиамид) – применяют для наиболее бережной обработки глянцевых поверхностей. Образует небольшое количество пыли, малотоксичная.

- Электрокорунд – самый твердый абразивный материал, предназначенный для наиболее сложных загрязнений и сильной коррозии. Применяется как в аппаратах с «сухой» системой образования очищающей струи, так и в гидроструйных системах.

Для качественной очистки от сильных загрязнений рекомендуется дробь для дробеструйной установки применять с большей твердостью, нежели обрабатываемая поверхность.

Абразивные чистящие средства, виды и применение

Опубликовано 16 Мая 2018

Наверняка многие из вас при покупке чистящих средств сталкивались с таким понятием Абразивные чистящие средства. Давайте разберем что же это? Какие виды абразивных чистящих средств бывают? Для чего они необходимы и как их использовать во время уборки?

Абразивные чистящие средства- это средства или материалы обладающие высокой твердостью и содержащие вещества способствующие удалять сложные и объемные загрязнения с различных поверхностей.

Такие вещества и материалы значительно сокращают время работы профессионального уборщика, повышают её эффективность и увеличивают срок эксплуатации убираемой поверхностей.

Абразивные чистящие средства бывают сухие и жидкие, а также к ним относятся материалы имеющие абразивные свойства.

Сухие, порошкообразные чистящие средства.

Очень популярные и распространенные чистящие средства применяются в различных сферах как при уборке квартир так и при уборки крупных производственных и торговых площадей. Имеют в своем составе мелкие минеральные частицы (кальций, кварц, диоксид кремния, полевой шпат и т.д.) и активное вещество для удаления маслянистой пенки, например, в раковине после мытья посуды. Широко используются при подготовке к полировке, и удалению ржавчины так как содержат кислоты в качестве ингредиента (щавелевая, гидросульфат натрия).

Жидкие абразивные чистящие средства.

Содержат в себе суспензию абразивных частиц в жидкой массе, и являются более мягкими абразивами. Чаще используются при очистке поверхностей имеющих глянцевое или ламинированное покрытие, или же стекло (мойка окон, зеркал, керамической плитки).

Абразивные материалы и инструменты.

Губки с покрытием тонкой стальной проволокой в сочетании с мыло содержащими чистящими средствами обеспечат не только чистоту, но привлекательный внешний вид. Хотя срок эксплуатации таких материалов весьма не велик. Так же к подобным материалам можно отнести губки из износостойких материалов, медная сетка, проволока из нержавеющей стали или нейлона. Такие материалы направленны на механическую работу и не пропитываются чистящими средствами.

Губки с цветным кодированием означают степень жесткости и изготовлены из синтетического волокна, абразивных материалов и смол. Голубая и белая более мягкие и предназначены для деликатной уборки (стекловолокно, керамика, хромированные поверхности). Зеленая и черная используются для более жесткой чистки, например, сковороды. Клининговые компании и их уборщики используют скребки и губки, изготовленные с добавлением волокон агавы и синтетических волокон.

Дезинфицирующие абразивные средства.

Такие средства содержат антибактериальные химические средства, а также сосновое масло, четвертичные аммониевые соединения, гипохлорит натрия, которые позволяют устранить бактерии и микроорганизмы с загрязненной поверхности. Эти средства помечаются как дезинфицирующие и регистрируются органами по охране окружающей среды РФ.

Осторожно: Используйте абразивные чистящие средства по назначению и после ознакомления с инструкцией производителя дабы избежать негативного воздействия на некоторые поверхности, либо доверьте уборку профессиональной клининговой компании. — Доверьтесь профессионалам! Ждем ваших звонков по телефону

— Доверьтесь профессионалам! Ждем ваших звонков по телефону

Виды абразивных материалов

Абразивные материалы классифицируют по нескольким критериям:

- степень твердости – сверхтвердые, твердые и мягкие;

- размер шлифовальных частиц – грубые, средние и тонкие;

- химический состав – природные и синтетические.

Пригодность абразивных материалов к механической обработке определяется кристаллографическими, термическими, химическими и физическими свойствами

Немаловажное значение в определении степени износоустойчивости абразивов имеет их способность к истиранию, разламыванию и плавлению во время обработки

Вид абразивного материала определяют по степени его зернистости. Для этого его просеивают через сито с определенным размером ячеек. Величина абразивных зерен характеризуется фракцией. Она может быть мелкой, крупной, предельной, комплексной или основной. После просеивания материала определяется процентное содержание основной фракции, которая впоследствии обозначается индексами Д, Н, В И П.

Твердость абразивных материалов влияет на сферу их применения и особенности механической обработки. Сверхтвердые абразивы с крупными зернами используют для грубой шлифовки и зачистки поверхностей, а более мягкий абразивный материал применяют для полировки и финишной обработки деталей.

Шкурка шлифовальная тканевая

Тканевая шлифовальная шкурка также активно применяется на промышленных предприятиях. Широкое распространение она получила в таких сферах, как электронная и строительная, деревообрабатывающая и мебельная промышленность, а также авиация и металлургия.

Шлифовальная шкурка предназначена для выполнения чистовых, получистовых и отделочных операций. Помимо этого она незаменима при внутренней, безцентровой, плоской и наружной шлифовке деталей.

Шлифшкурка — это универсальный абразивный материал, который можно использовать для обработки любых материалов. Чаще всего же она применяется для шлифования мрамора, кожи, бронзы, стекла, конструкционных сталей, дерева, титановых сверхпрочных сплавов.

Обладая прекрасной эластичностью, шлифовальные шкурки прекрасно подходят для обработки криволинейных сложных поверхностей, а также для размерного и декоративного шлифования.

Механика абразивной обработки

При абразивной обработке обычно полагаются на различие в твердости между абразивным и обрабатываемым материалом – твердость абразива должна быть выше. Однако, это требуется не всегда, т.к. любые два твердых материала, которые неоднократно трутся друг о друга будет иметь тенденцию к износу (например, мягкие подошвы изнашивают деревянные или каменные ступени в течение десятилетий или веков).

Как правило, материалы, используемые как абразивы, либо твердые полезные ископаемые (твердостью 7 или выше по шкале Мооса) или синтетические камни, некоторые из которых могут быть химически и физически идентичны минералами природного происхождения, но которые не могут быть названы минералами, т.к. не возникают естественным путем. Алмазные абразивы, например, могут быть как естественного происхождения, так и промышленного, как корунд, который происходит естественно, но в наши дни чаще производится из бокситов. Тем не менее, даже мягкие минералы, такие как карбонат кальция, используются в качестве абразивов, таких как \»полировальные агенты\» в зубной пасте.

Эти минералы являются или дроблеными или уже имеют достаточно малый размер (где-то от макроскопического зерна размером около 2 мм до микроскопических зерен около 0,001 мм в диаметре), чтобы позволить их использование в качестве абразива. Эти зерна имеют неровные острые края, сокращая площадь поверхности контакта и увеличивая локальное давление. Абразивная обработка происходит в то время как абразивный и обрабатываемый материал находятся в относительном движении друг к другу. Под действием давления, передаваемого через абразивные зерна, фрагменты обрабатываемого материала отрываются одновременно со сглаживанием абразивного зерна и/или отрывания абразивного зерна от остальной части абразива.

Некоторые факторы, влияющие на скорость абразивной обработки:

- Разница в твердости между двумя веществами: более твердые абразивные материалы обрабатывают быстрее;

- Размер зерен (зернистость): крупные зерна работают быстрее, так как они обеспечивают более глубокую обработку;

- Адгезия между абразивными зернами, между зернами и связующим, между зернами и основой: определяет, насколько быстро зерна слетят с основы абразивного материала;

- Усилие контакта: большее усилие приведет к более быстрому износу;

- Забивание абразивного материала: сработанные абразивные зерна и частицы обрабатываемого материала имеют тенденцию к заполнению промежутков между абразивными зернами, что приводит к снижению эффективности резки при одновременном повышении трения;

- Использование смазки / охлаждающей жидкости: обеспечивает удаление стружки (для предотвращения забивания), охлаждение (нагрев может повлиять на физические свойства заготовки или абразивного материала), снижение трения (с подложкой или матрицей).