Характеристика алюминия

Чтобы понимать, какие свойства имеют сплавы алюминия, нужно знать характеристики основного материала. Он представляет собой лёгкий и блестящий металл. Алюминий хорошо проводит тепло и электричество благодаря чему из него изготавливают провода и различные радиодетали. Из-за низкой температуры плавления его не используют в сильно нагревающихся конструкциях.

Сверху алюминий защищён оксидной плёнкой, которая защищает материал от разрушительного воздействия факторов окружающей среды. В природе этот металл содержится в составе горных пород. Чтобы улучшить характеристики алюминия, к нему добавляют другие материалы и получаются более качественные смеси.

Состав алюминия и его сплавов обуславливает характеристики готовых изделий. Чаще всего, к этому металлу добавляют медь, марганец и магний.

Температура плавления алюминия — 660 градусов по Цельсию. По сравнению с другими металлами это низкий показатель, который ограничивает область применения металла. Чтобы повысить его жаростойкость, к нему добавляют железо. Дополнительно в состав сплава добавляется марганец и магний. Эти компоненты повышают прочность готового состава. В итоге получается сплав известный под названием «дюралюминий».

Отдельно нужно поговорить о том, как магний влияет на характеристики сплава:

- Алюминиевый сплав с большим количеством магния будет обладать высоким показателем прочности. Однако его коррозийная устойчивость значительно снизится.

- Оптимальное количество магния в составе — 6%. Таким образом можно избежать покрытия поверхностей ржавчиной и появления трещин при активной эксплуатации.

Смесь марганца с алюминием позволяет получить материал, который невозможно обрабатывать термическим методом. Закалка не будет изменять структуру металла и его характеристики.

Чтобы добиться максимальных показателей прочности не в убыток коррозийной устойчивости, изготавливаются смеси из алюминия, цинка и магния. Особенности сплава:

- Повысить показатель прочности можно с помощью термической обработки.

- Нельзя пропускать через заготовки из этой смеси электричество. Связано это с тем, что после пропускания тока ухудшится устойчивость к коррозийным процессам.

- Чтобы повысить устойчивость к образованию и развитию коррозии, в алюминиевый сплав добавляется медь.

Также к основному материалу может добавляться железо, титан или кремний. От новых компонентов изменяется температура плавления, показатель прочности, текучесть, пластичность, электропроводность и коррозийная устойчивость.

Плавление алюминия

Сферы применения алюминиевых сплавов

Алюминиевые сплавы широко применяются во многих сферах. Благодаря их эксплуатационным характеристикам они входят в пятерку наиболее распространенных соединений металла.

Сначала, благодаря легкости и прочности, их начали использовать при производстве дирижаблей и самолетов.

В настоящее время в связи с высокой температурой плавления соединения алюминия используют при производстве скоростных поездов. Поверхность во время движения на большой скорости нагревается, однако при этом не подвергается деформации.

Широко применяются металл и его соединения в судостроении, где им отдают предпочтение перед сталями. Корпуса из алюминия не подвержены обрастанию ракушками, которые отрицательно сказываются на обтекаемости судов и скорости их движения. Очистка стального корпуса требует значительных временных и финансовых затрат. Таким образом, первоначальные вложения в строительство алюминиевого корпуса окупаются благодаря более дешевой эксплуатации.

Невысокая стоимость и небольшой удельный вес обеспечили востребованность материала в военной промышленности, к примеру, из него производят отдельные элементы стрелкового оружия. С использованием соединений алюминия изготавливают ракетное топливо.

Высокой электропроводностью обусловлено использование алюминиевых сплавов для производства проводов и деталей радиоприемников. Они подходят для изготовления различных габаритных проводников электрического тока (линий электропередач, оболочек высоковольтных кабелей, шин распределительных устройств), что вызвано их заметными преимуществами перед другими металлами. Например, для алюминиевых оболочек кабелей характерны большая прочность и меньшая плотность, чем для свинцовых. Страны с высокоразвитой промышленностью тратят около 15 % алюминия для удовлетворения электротехнических потребностей.

Металл в настоящее время продолжает использоваться для производства посуды. По-прежнему остаются востребованными алюминиевые вилки, ложки, кастрюли и емкости для жидкостей.

Алюминий нашел применение и в пищевой промышленности – в качестве пищевой добавки. Для обозначения в составе продуктов алюминия используют букву E. Металл выступает в роли красителя в кондитерских изделиях, предохраняет продукты от появления плесени. Различные продукты упаковывают в тонкую алюминиевую фольгу, толщина которой не превышает 0,009 мм. А алюминиевая лента толщиной 0,2-0,3 мм идет на производство консервных банок.

Одним из специфических вариантов использования алюминиевых сплавов являются атомные реакторы. Большая часть из них при работе использует тепловые нейтроны. Соответственно, конструкция реакторов должна состоять из металлов, слабо поглощающих такие частицы. К примеру, из алюминия, отличающегося также высокой коррозионной устойчивостью при воздействии горячей воды, перегретого пара, углекислого газа, которые чаще всего выступают в качестве источника тепла в реакторах.

Нефтяная и химическая промышленность

Освоение новых месторождений, увеличение глубины скважин выдвигают определенные требования к материалам, применяемым для изготовления деталей и узлов нефте- и газопромыслового оборудования и аппаратуры для переработки продуктов нефти.

Рисунок 5 – Нефтяная вышка

Высокая удельная прочность алюминиевых сплавов позволяет уменьшить массу бурильного оборудования, облегчить их транспортабельность и обеспечить прохождение глубоких скважин.

Коррозионностойкие алюминиевые сплавы дают возможность повысить эксплуатационную надежность бурильных, насосно-компрессорных и нефтегазопроводных труб. Повышенная сопротивляемость коррозионному растрескиванию позволяет применить алюминиевые сплавы при изготовлении емкостей для хранения нефти и ее продуктов.

Основным конструкционным материалом при изготовлении бурильных труб из алюминиевых сплавов является сплав марки Д16.

Высокую стойкость к сырой нефти и некоторым бензинам показали алюминиевые сплавы АМг2, AMr3, АМг5 и АМг6. Из перечисленных магналиевых сплавов наиболее технологичным сплавом для изготовления аппаратов является сплав АМг2, особенно при изготовлении конденсаторов и холодильников на нефтеперегонных заводах.

В США оборудование для нефтяной промышленности изготовляется из алюминиевых сплавов серии Зххх, 5ххх и 6ххх. В конструкции бурового оборудования применяют трубы из сплава 6063. Морские платформы собираются из труб 6061, 6063, а также из высокопрочных сплавов марок 2014 и 7075. Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

Химической промышленности рекомендованы алюминиевые сплавы АМц, АМг2, АМгЗ, АМг5 для изготовления сосудов, работающих под давлением при температурах от – 196 до +150 °С.

Из алюминия АДОО, АДО и АД1 изготовляют емкости, колонны, конденсаторы и т.п. для производства уксусной кислоты, сульфирования жирных спиртов, хлората калия, натриевой и аммиачной селитры, синильной кислоты и т.д.

В США в зависимости от условий эксплуатации аппаратуры химической промышленности применяют сплавы серий 1ххх, Зххх, 5ххх. В отдельных случаях для обеспечения наибольшей прочности применяют термически упрочняемые сплавы 2ххх и 7ххх с пониженной коррозионной стойкостью.

Емкости для хранения химических продуктов выполняют из сплавов высокой коррозионной стойкости – 1100 или 3003; сосуды высокого давления – из сплавов 5052 или 6063; тара, цистерны и другие виды оборудования для хранения уксусной кислоты, высокомолекулярных жирных кислот, спиртов и других продуктов – из сплавов 3003, 6061, 6063, 5052; емкости для озоносодержащих растворов удобрений из сплавов 3004; 5052 и 5454; емкости для хранения растворов нитрата аммония из сплавов 1100, 3003, 3004, 5050, 5454, 6061 и 6062 .

Что такое латунь

Основными компонентами сплава латуни является медь и цинк. Пропорциональные составляющие этих металлов могут быть разные. Количество цинка колеблется. Минимальное его значение составляет 20 %. Максимальное достигает 50%. При этом сплав меняет свой цвет: бывает золотистым, желтым или зеленым.

Процентный показатель цинка настолько важен, что способен изменять характеристику материала. Это относится к его пластичности и твердости.

Структура и состав

Состав сплава формируется из фаз:

- Альфа-фаза. Содержание цинка до 35 %

- Бета-фаза. Присутствие цинка до 50 %. Также в состав входит олово — 6 %.

В некоторых случаях присутствует одна альфа-фаза. В зависимости от изменения процентного состава основных компонентов, структура латуни может состоять одновременно из 2 фаз — альфа и бета.

В химический состав латуни, кроме меди и основного легирующего элемента цинка, входят добавки. Сюда относятся легирующие элементы: алюминий, железо, марганец, свинец, кремний, никель. Они составляют небольшой процент соединения. Каждый из них влияет на показатели характеристик материала.

Свойства и характеристики

Основным качеством в характеристиках латуни является ее коррозионная стойкость. Но она обладает и другими свойствами:

- Способность сплава противостоять агрессивным средам, особенно после покрытия поверхности лаком.

- Прочность латуни.

- Пластичность сплава.

- Возможность материала поддаваться обработке давлением. Процесс ведется как в горячем виде при высоких температурах, так и в холодном.

- Сплав можно подвергать контактной сварке и пайке.

- Теплопроводность, которая повышается с увеличением процентного содержания меди.

- Температура плавления, которая составляет 880–950 градусов. При меньшем добавлении цинка, температура плавления снижается.

- Материал обладает немагнитными свойствами.

Основным фактором твердости и пластичности соединения является цинк. Увеличение его количественного содержания напрямую связано с повышением прочностных характеристик. Пластичность же возрастает только до количественного содержания цинка 36%. При последующем его увеличении до 45 % идет снижение этого показателя.

На эксплуатационные характеристики оказывают действия легирующие добавки. Их влияние указано в таблице:

| Название легирующего элемента | Влияние на характеристики латуни |

| Кремний | Большое его присутствие ведет к снижению твердости латуни. |

| Свинец | Улучшает антифрикционные свойства. |

| Марганец, алюминий и олово | Усиливает сопротивление к разрыву. Идет повышение коррозионной стойкости. |

| Никель | Уменьшает риск растрескивания материала. Сплав приобретает своеобразный цвет. Такое соединение называется «белая латунь». |

| Мышьяк | У материала появляется возможность работать в жидких, пресных средах. |

Маркировка

Существует 2 разновидности сплавов:

- Двухкомпонентные. Основные составляющие — медь и цинк. Маркируются буквой Л. Дальше стоят цифры, указывающие количество меди процентах. Л60: содержит меди 60 %, а оставшиеся 40% — цинк.

- Многокомпонентные. Кроме основных составляющих добавляются еще легирующие элементы. Так же впереди стоит буква Л. Потом следует перечисление добавок. В конце пишутся через черточку цифры, указывающие на процентное содержание каждой из составляющих. Количество цинка не указывается, а рассчитывается. Например: Марка ЛАЖМц66-6-3-2 имеет 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Путем расчетов определяется количество цинка равное 23%.

Плюсы и минусы

Латунный сплав обладает характеристиками, которые в одном случае служат положительным моментом, а в другом отрицательным. Состоят они в следующем:

- Небольшой вес. Это качество вместе с высокой прочностью используется в определенных отраслях промышленности.

- Сплав обладает хорошей пластичностью.

- Невысокая стоимость.

- Коррозионная стойкость уменьшается с увеличением количества меди.

- Показатели теплопроводности ниже, чем у чистой меди и бронзы.

Производство алюминия

Основным сырьем для производства алюминия служат бокситы — руда, представляющая собой в основном гидратированный оксид алюминия Al2O3Ч2H2O. Мировым лидером по производству алюминия являются США, затем Россия, Канада и Австралия. Алюминий наиболее известен как сырье для производства сплавов, используемых для изготовления пищевых емкостей (бидонов, баллонов, банок и т.п.), легкой кухонной посуды и другой домашней утвари. Неочищенный алюминий был впервые выделен Х.Эрстедом в 1825, хотя еще в 1807 Х.Дэви обнаружил неизвестный металл при обработке глины серной кислотой. Дэви не смог выделить металл из соединений, но назвал его алюминум (от лат. alumen — квасцы), а его оксид — глиноземом (alimina); вскоре это название металла по аналогии с названиями других металлов изменили на «алюминий», что стало общепринятым.

Свойства

Чтобы понять где можно применять готовый материал, нужно учитывать его характеристики. Они полностью зависят от состава и способов обработки сплава Zamak.

Физические свойства

Зная физические свойства материала, можно выбрать сферы применения для сплава. К ним относятся:

- Плотность — 6700 кг/м3.

- Максимальная температура плавления — 387 градусов по Цельсию.

- Температура кипения — 710 градусов.

Сплав обладает хорошей теплопроводностью.

Механические свойства

Если говорить о прочности материалов ЦАМ, их можно сравнить со сталью 20. Выдерживают длительное напряжение разрыва при 245 МПа. Деформация структуры сплава происходит при 12 МПа. По шкале Бринелля можно установить диапазон прочности ЦАМ. Он начинается от 95 и доходит до 100 единиц.

Пластичность сплава изменяется в зависимости от количества легирующих добавок в его составе. Он может растягиваться на 0.1% от общего размера.

Химические свойства

Химические свойства также зависят от состава ЦАМ. Например, при минимальном содержании меди он обладает высокой устойчивостью к коррозии. Чтобы увеличить этот показатель, на поверхность материала наносится гальваническое покрытие. Вступает в реакцию с кислотами и щелочами.

Химические свойства

Технологические свойства

Говоря о технологических свойствах сплавов ЦАМ, их можно разделить на несколько групп:

- Деформируемые составы. Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся.

- Литейные смеси. По названию можно понять, что представители этой группы имеют высокие литейные свойства. Показатели жидкотекучести и усадки позволяют изготавливать из них отливки сложной формы с тонкими стенками.

- Антифрикционные сплавы. Металлы с низким коэффициентом трения.

Алюминий и его сплавы

Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

При маркировке алюминия используется буква А в сочетании с числом, которое указывает на содержание металла. Например, марка A99 содержит 99,95% алюминия, а марка А99 — 99,99%. Существует также марка особой чистоты — А999, в которой 99,999% алюминия.

Деформируемые сплавы алюминия

Деформируемые алюминиевые сплавы делятся на упрочняемые и неупрочняемые.

Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

Основными легирующими элементами для дуралюминов служат магний и медь. Эти сплавы маркируются буквой Д с числом. Из Д1 делают лопасти винтов, Д16 используется для лонжеронов, шпангоутов, обшивки самолетов, а Д 17 — для крепежных заклепок.

Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др.

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами, а также:

- волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

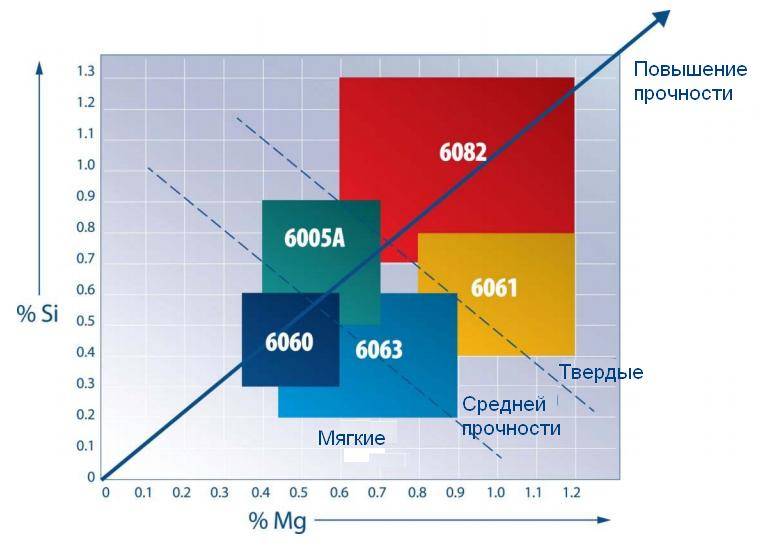

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

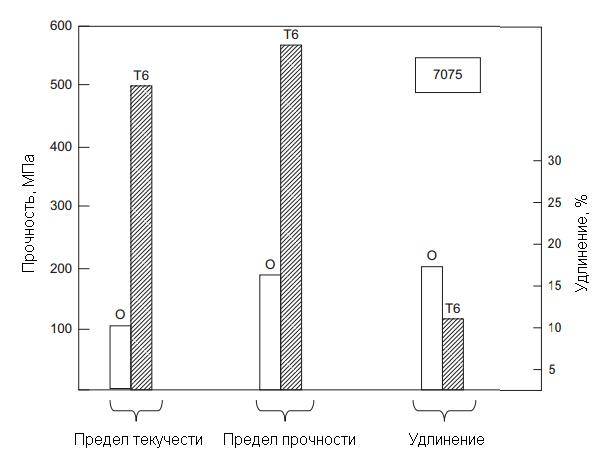

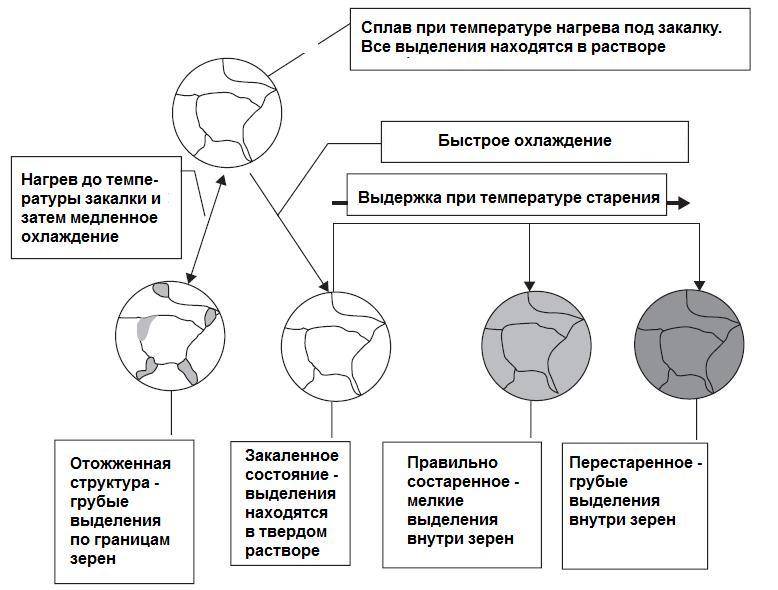

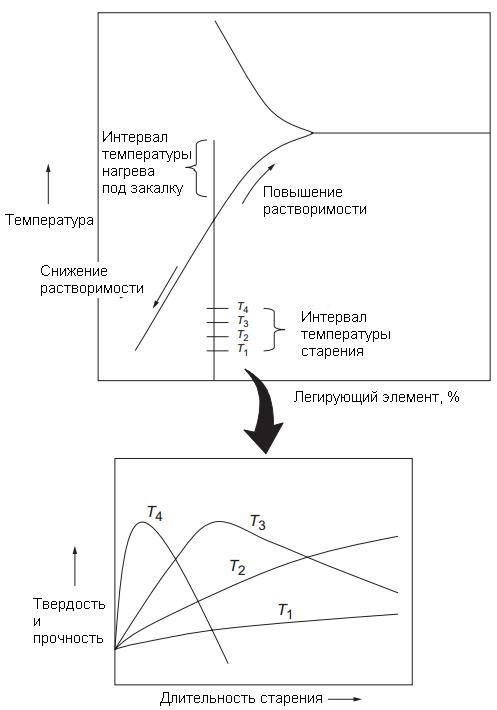

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

Нагартовываемые сплавы

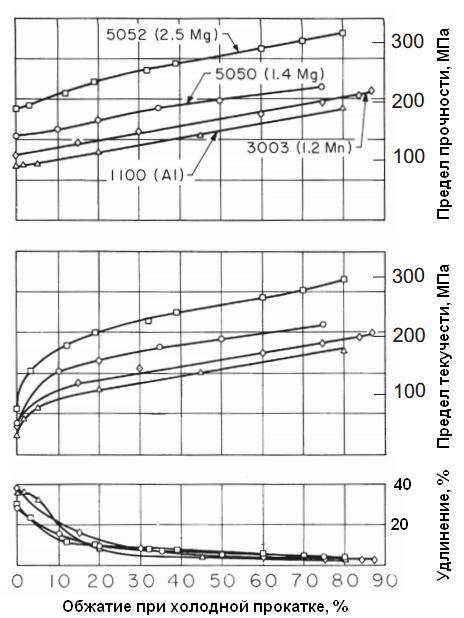

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения) термически неупрочняемых алюминиевых сплавов

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Основные физические свойства алюминия

Основные характеристики алюминия – высокая электро- и теплопроводность, пластичность, устойчивость к холоду и коррозии. Его можно обрабатывать посредством прокатки, ковки, штамповки, волочения. Алюминий прекрасно поддается сварке.

Примеси, присутствующие в металле в различных количествах, значительно ухудшают механические, технологические и физико-химические свойства чистого алюминия. Основными из них являются титан, кремний, железо, медь и цинк.

По степени очистки алюминий разделяют на технический металл и высокой чистоты. На практике различия данных типов – в стойкости к коррозии в различной среде. Стоимость напрямую зависит от чистоты алюминия. Технический металл подходит для производства проката, различных сплавов, кабельно-проводниковых изделий. Чистый используют для специальных целей.

Алюминий обладает высокой электропроводностью, уступая только золоту, серебру, меди. Однако сочетание данного показателя с малой плотностью позволяет использовать его при производстве кабельно-проводниковых изделий наравне с медью. Электропроводность металла может увеличиваться при длительном отжиге или ухудшаться при нагартовке.

Увеличивая чистоту алюминия, производители повышают его теплопроводность. Снизить данное свойство способны примеси меди, марганца и магния. Более высокую теплопроводность имеют исключительно медь и серебро. Именно благодаря данному свойству данный металл используют для производства радиаторов охлаждения и теплообменников.

Удельная теплоемкость алюминия, как и температура его плавления, достаточно высока. Данные показатели значительно превышают аналогичные значения большей части металлов. С повышением чистоты металла увеличивается и его способность отражать от поверхности световые лучи. Алюминий хорошо поддается полировке и прекрасно анодируется.

Металл близок по свойствам к кислороду, его поверхность на воздухе быстро затягивается пленкой из оксида алюминия – тонкой и прочной. Обладая антикоррозионными свойствами, она защищает металл от образования ржавчины и предупреждает дальнейшее окисление. Алюминий не взаимодействует с азотной кислотой (концентрированной и разбавленной) и органическими кислотами, он стоек к воздействию пресной, соленой воды.

Эти особенности алюминия придают ему устойчивость к коррозии, что и используется людьми. Именно поэтому его особенно широко применяют в строительстве. Интерес к нему увеличивается еще и по причине его легкости в сочетании с прочностью и мягкостью. Такие характеристики есть далеко не у всякого вещества.

Помимо вышеуказанных, алюминий имеет еще несколько интересных физических свойств:

- Ковкость и пластичность – алюминий стал материалом изготовления прочной и легкой тонкой фольги, а также проволоки.

- Плавление происходит при температуре +660 °С.

- Температура кипения +2 450 °С.

- Плотность – 2,7 г/см³.

- Наличие объемной гранецентрированной металлической кристаллической решетки.

- Тип связи – металлический.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Смеси с алюминием распространены в разных сферах промышленности. Связано это с тем, что этот металл входит в топ-5 самых распространённых в мире. В природе он содержится в различных рудах. На производстве слабые показатели этого металла увеличиваются с помощью добавления других компонентов. Так можно поднять устойчивость к коррозийным процессам, прочность, температуру плавления.

Сплавы алюминия с марганцем и магнием

Среди неупрочняемых алюминиевых сплавов наибольшее значение приобрели сплавы на основе Al-Mn и Al-Mg.

Марганец и магний, так же как и медь, имеют ограниченную растворимость в алюминии, уменьшающуюся при снижении температуры. Однако эффект упрочнения при их термообработке невелик. Объясняется это следующим образом. В процессе кристаллизации при изготовлении сплавов, содержащих до 1,9% Mn, выделяющийся из твердого раствора избыточный марганец должен был бы образовать с алюминием растворимое в нем химическое соединение Al (MnFe), которое в алюминии не растворяется. Следовательно, последующий нагрев выше линии предельной растворимости не обеспечивает образование гомогенного твердого раствора, сплав остается гетерогенным, состоящим из твердого раствора и частиц Al (MnFe), а это приводит к невозможности закалки и последущего старения.

В случае системы Al-Mg причина отсутствия упрочнения при термической обработке иная. При содержании магния до 1,4% упрочнения быть не может, так как в этих пределах он растворяется в алюминии при комнатной температуре и никакого выделения избыточных фаз не происходит. При большем же содержании магния закалка с последующим химическим старением приводит к выделению избыточной фазы — химического соединения Mg Al .

Однако свойства этого соединения таковы, что процессы, предшествующие его выделению, а затем и образующиеся включения не вызывают заметногоэффекта упрочнения. Несмотря на это, введение и марганца, и магния в алюминий полезно. Они повышают его прочность и коррозионную стойкость (при содержании магния не более 3%). Кроме того, сплавы с магнием более легкие, чем чистый алюминий.