Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

может быть в районе 15-45%

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Металлы, подвергаемые азотированию

Материалы, которые мы можем упрочнить — стали (углеродистые и низколегированные, среднелегированные, высоколегированные, инструментальные), титановые сплавы и титан, металлокерамика, порошковые материалы и чугуны.

В нижеследующей таблице указана поверхностная твёрдость после ХТО для наиболее широко применяемых в промышленности сталей и чугунов:

| Марки стали и чугуна | Получаемаяповерхностнаятвёрдость, HV | Марки стали и чугуна | Получаемаяповерхностнаятвёрдость, HV | Марки стали и чугуна | Получаемаяповерхностнаятвёрдость, HV |

| 45 | 350 — 500 | 38Х2МЮА (1.8509) | 850 — 1250 | 5ХНМ (L6, 1.2711) | 900 — 1100 |

| 40Х | 550 — 650 | 12Х2Н4А | 550 — 700 | 3Х2В8 | 900 — 1150 |

| 30ХГСА | 450 — 650 | 20Х3МВФ | 600 — 850 | 4Х4ВМФС | 900 — 1100 |

| 40ХНМА | 600 — 850 | 14Х17Н2 (AISI 431, X20CrNi72) | 900 — 1000 | 3Х3М3Ф | 900 — 1150 |

| 12ХН3МА | 500 — 650 | 12Х18Н10Т (AISI 321, 1.4541) | 900 — 1250 | 4Х5МФС | 900 — 1150 |

| 18ХГТ | 650 — 750 | 03Н18К8М5 | 850 — 950 | Х12 | 900 — 1100 |

| 38ХМА | 600 — 850 | 03Н18К12М4Т | 850 — 1000 | Х12М | 900 — 1100 |

| 38ХМФА | 850 — 1100 | 20Х13 (AISI 420, 1.4028, 2Cr13) | 900 — 1250 | Х12МФ | 800 — 1100 |

| 38ХН3МФА (34NiCrMoV14-5) | 500 — 800 | 20Х23Н18 | 850 — 950 | Р18 | 900 — 1200 |

| 36Х2Н2МФА | 600 — 800 | СЧ25 | 400 — 600 | Р6М5 (1.3343) | 900 — 1200 |

| 18Х2Н4МА | 750 — 900 | ВЧ60-2 | 450 — 650 | Р9К10 | 900 — 1200 |

Если вы не нашли в перечне нужный вам материал, то свяжитесь с нашими специалистами.

Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С. Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак. В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

Основным требованием к азотированному слою является повышенный показатель твердости и износоустойчивости. И достигается это, благодаря применению сплавов, в состав которых входит алюминий. Чаще всего речь идет о марке 38ХМЮА, которая кроме железа и углерода включает в себя хром, молибден и алюминий. В процессе насыщения азотом данной стали образуются нитриды железа, хрома, молибдена и алюминия, которые придают поверхностному слою обрабатываемой детали особенно высокие показатели твердости (порядка 1200 HV). Для производства деталей, которые принципиально допускают меньший показатель твердости упроченный поверхность, допускается использование азотируемых сталей, в состав которых не входит алюминий. Такие стали имеют при пониженной твердости азотированного слоя более высокие механические характеристики и технологичность. Под механическими характеристиками при этом подразумеваются такие показатели, как предел текучести, ползучести, длительной прочности материала, а также прочности на разрыв, а под технологичностью – свойства металла, определяющие его приспособленность к достижению минимальных затрат при производстве и эксплуатации.

Основной недостаток, который имеет технология насыщения стали азотом – это очень большая длительность процедуры. В среднем процесс занимает не менее 90 часов. Глубина азотированного слоя после обработки получается от 0,3 до 0,6 мм.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

Transfer Of Data

Your information, including Personal Data, may be transferred to — and maintained on — computers located outside of your state, province, country or other governmental jurisdiction where the data protection laws may differ than those from your jurisdiction.

If you are located outside Bulgaria and choose to provide information to us, please note that we transfer the data, including Personal Data, to Bulgaria and process it there.

Your consent to this Privacy Policy followed by your submission of such information represents your agreement to that transfer.

Ionitech Ltd. will take all steps reasonably necessary to ensure that your data is treated securely and in accordance with this Privacy Policy and no transfer of your Personal Data will take place to an organization or a country unless there are adequate controls in place including the security of your data and other personal information.

Особенности технологии азотирования стали

Насыщение аммиаком подразумевает нагревание стальной детали в атмосфере аммиака (NH3) при температуре от 500 до 700 °С. Для нагревания применяются специальные герметичные печи, через которые по технологии пропускается аммиак. В процессе нагревания происходит разложение последнего, и в результате выделяется атомарный азот, поглощающийся поверхностью стали и проникающий глубоко внутрь.

Основным требованием к азотированному слою является повышенный показатель твердости и износоустойчивости. И достигается это, благодаря применению сплавов, в состав которых входит алюминий. Чаще всего речь идет о марке 38ХМЮА, которая кроме железа и углерода включает в себя хром, молибден и алюминий. В процессе насыщения азотом данной стали образуются нитриды железа, хрома, молибдена и алюминия, которые придают поверхностному слою обрабатываемой детали особенно высокие показатели твердости (порядка 1200 HV). Для производства деталей, которые принципиально допускают меньший показатель твердости упроченный поверхность, допускается использование азотируемых сталей, в состав которых не входит алюминий. Такие стали имеют при пониженной твердости азотированного слоя более высокие механические характеристики и технологичность. Под механическими характеристиками при этом подразумеваются такие показатели, как предел текучести, ползучести, длительной прочности материала, а также прочности на разрыв, а под технологичностью – свойства металла, определяющие его приспособленность к достижению минимальных затрат при производстве и эксплуатации.

Основной недостаток, который имеет технология насыщения стали азотом – это очень большая длительность процедуры. В среднем процесс занимает не менее 90 часов. Глубина азотированного слоя после обработки получается от 0,3 до 0,6 мм.

Процедура может производиться по двум режимам:

- одноступенчатому (с выдержкой 90 часов при температуре до 520 °С)

- двухступенчатому( с выдержкой от 15 до 20 часов при температуре до 520 °С и с выдержкой от 20 до 25 часов при температуре до 570 °С).

Если речь идет о декоративной обработке азотом, ей могут подвергаться любые типы стали, включая черные углеродистые. Температура при этом может варьироваться от 600 до 700 °С, а выдержка – от 50 минут до 1 часа.

Если подвергать обработке необходимо не всю деталь, а только ее часть, неподлежащие азотированию места покрывают тонким слоем олова.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

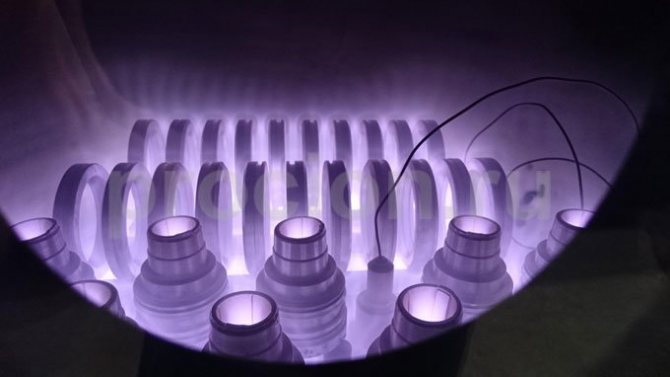

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная. Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Жидкая среда

Кроме перечисленных двух сред для проведения операций азотирования, существует еще одна среда, подходящая для такого метода. Это жидкая среда, где применяется расплав солей цианистых, компоненты которых под действием принципа диффузии проникают в рабочий поверхностный слой металла. Условия для протекания процесса определяются высокой температурой до уровня 570 градусов по Цельсию и длительностью проведения обработки, которая может продолжаться до 3 часов (самое меньшее – 30 минут насыщения).

Типы рабочих сред

Для выполнения азотирования могут использоваться различные типы рабочих сред. Наиболее распространенной из них является газовая среда, состоящая на 50% из аммиака и на 50% из пропана или из аммиака и эндогаза, взятых в таких же пропорциях. Процесс азотирования в такой среде выполняется при температуре 570°. При этом изделие подвергается воздействию газовой среды на протяжении 3 часов. Азотированный слой, создаваемый при использовании такой рабочей среды, имеет небольшую толщину, но высокую прочность и износостойкость.

Большое распространение в последнее время получает метод ионно-плазменного азотирования, выполняемого в азотосодержащей разряженной среде.

Ионно-плазменное азотирования – взгляд «изнутри»

Отличительной особенностью ионно-плазменного азотирования, которое также называют обработкой при тлеющем разряде, является то, что обрабатываемую деталь и муфель подключают к источнику электрического тока, при этом изделие выступает в качестве отрицательно заряженного электрода, а муфель – в роли положительно заряженного. В результате между деталью и муфелем формируется поток ионов – своего рода плазма, состоящая из N2 или NH3, за счет которой происходят и нагрев обрабатываемой поверхности, и ее насыщение необходимым количеством азота.

. . . Азотирование

— это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию. Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С. В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации. Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов. Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

Металлы и сплавы, подвергаемые азотированию

Есть конкретные требования, предъявляемых к металлам перед проведением рассматриваемой процедуры

В основном, уделяют внимание концентрации углерода

Виды сталей, подходящих для азотирования, очень разные, важное требование состоит в доле углерода 0,3-0,5%. Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные

Рассматриваемые сплавы называют нитраллоями

Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями

Лучших результатов могут достигать при использовании легированных сплавов, так как дополнительные примеси помогают появлению дополнительных твёрдых нитритов. Примером обработки химическим путем металла назовем изобилие слоя поверхности сплавов, которые в составе имеют примеси в виде алюминия, хрома и остальные. Рассматриваемые сплавы называют нитраллоями.

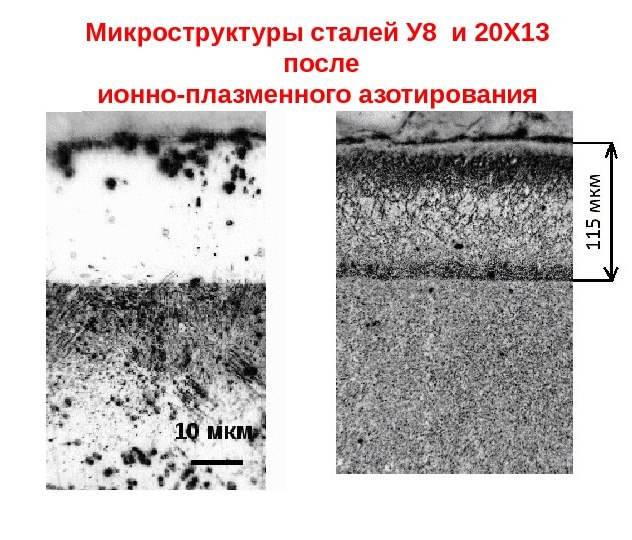

Микроструктура сталей после азотирования

Внесение азота проходит при использовании таких марок стали:

- Если на деталь будет оказываться значительное влияние механики при эксплуатировании, то подбирают марку 38Х2МЮА. В ее состав входит алюминий, который оказывается основой снижения деформационной стойкости.

- В станкостроении наиболее распространение получили стали 40Х и 40ХФА.

- Во время изготовления валов, которые часто подвержены изгибающим нагрузкам используют марки 38ХГМ и 30ХЗМ.

- Если во время изготовления необходимо получить большую точность линейный размеров, например, при разработке деталей топливных агрегатов, то применяется марка стали 30ХЗМФ1. Для того чтобы значительно увеличить крепость поверхности и ее твердость, заранее проводят легирование кремнем.