Оборудование и материалы

Для нагрева металла при термообработке используются 4 основных типа печей: — соляная электродная ванна — камерная печь — печь непрерывного горения — вакуумная печь

В качестве закалочных сред, в которых происходит охлаждение, используются жидкости (вода, минеральное масло, специальные водополимеры (Термат), растворы солей), воздух и газы (азот, аргон) и даже легкоплавкие металлы. Сам агрегат, где происходит охлаждение, называется закалочная ванна и представляет собой емкость, в которой происходит ламинарное перемешивание жидкости

Важной характеристикой закалочной ванны является качество удаления паровой рубашки

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Читать также: Какую светодиодную ленту выбрать для основного освещения

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Классификация каления стали

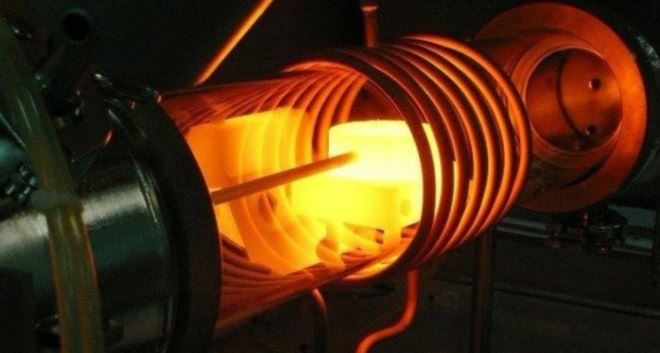

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

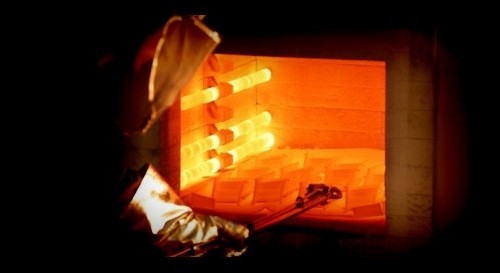

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Как работает муфельная печь?

Для того, чтобы понять, как работает устройство для закалки металла, происходит процесс взаимодействия различных элементов, рассмотрим внимательно ее строение:

Корпус печи. Если осталась старая газовая плита, с встроенным духовым шкафом, то она прекрасно подойдет для основы устройства. Лучший размер для такого духового шкафа: 70см-50см-60см. Такие габариты удобны для работы с термообработкой.

Внимание! Если вы решились использовать как основную конструкцию бывшую газовую плиту, то произведите демонтаж пластиковых составляющих. Иначе произойдет расплавление всех материалов

Внутренний слой. Непосредственный контакт с поверхностью топки. Коэффициент полезных действий зависит от этой части конструкции, поэтому использовать следует огнеупорный шамотный кирпич.

Фото 1. Огнеупорный шамотный кирпич — обязательный элемент для внутреннего слоя при изготовлении печи своими руками.

Внешний слой. Его цель – сокращение потерь передачи тепла. Широко используются перелит и базальтовая вата для достижения эффекта.

Совет! Не используйте асбест как внешний слой. Нагреваясь, этот материал выделяет канцерогены.

Нагрев рабочего пространства. Спирали, созданные из нихромовой или фехралевой проволоки, отвечают за процесс нагревания всей газовой плиты. Лучше использовать фехралевые, так как они более пластичны, но нихромовые – дешевле.

Основные характеристики стали

Любую сталь можно охарактеризовать следующими показателями:

- Химический состав.

- Критические точки – основной показатель, который учитывается при закалке стали. Путем проведения научных опытов были выявлены критические точки для всех металлов, в том числе и рассматриваемого.

- Механические и физические свойства. Закалка подразумевает изменение показателя HRC, который используется для обозначения твердости.

Стоит отметить, что сталь 65Г, которая используется при производстве рессор и пружин, должна обладать определенной пластичностью, для чего проводится отпуск: отжечь – значит существенно снизить пластичность.

![]()

Физические свойства стали 50

Особенности проводимой закалки

Температура отжига стали 50, то есть критические точки, равны 725 и 750 градусов Цельсия. Если провести нагрев структуры до температуры 700 градусов Цельсия, то аллотропические превращения не начинают протекать, что определяет сохранение физических и механических свойств даже после быстрого охлаждения. Закалка должна проводится строго с учетом критических точек.

Если температура нагрева находится в промежутке между двумя указанными критическими точками, то в структуре остается феррит, который считается мягкой составляющей. Этот момент определяет неполное повышение твердости, то есть преобразование структуры прошло не полностью. Этот метод используется для получения металла с показателем HRC, который наиболее подходит для производства с использованием штампа. При этом получаемые детали будут обладать хорошими механическими качества.

![]()

Механические свойства стали 50

Оптимальной температурой в рассматриваемом случае считается промежуток от 800 до 820 градусов Цельсия. В этом случае структура становится мелкозернистой, что определяет твердость и прочность материала с наилучшим показателем HRC. Использование большой температуры нагрева перед быстрым охлаждением оказывает губительное воздействие на сталь 50, так как зерно становится довольно крупным. Крупное зерно определяет ухудшение механических свойств, к примеру, повышается хрупкость. Хрупкая сталь не может выдерживать переменные и ударные нагрузки, что приводит к откалыванию части детали.

Факторы, влияющие на положение с-кривых:

— Углерод. Увеличение содержания углерода до 0,8% увеличивает устойчивость переохлажденного аустенита, соответственно с-кривая сдвигается вправо. При увеличении содержания углерода более 0,8%, с-кривая сдвигается влево;

— Легирующие элементы. Все легирующие элементы в разной степени увеличивают устойчивость аустенита. Это не касается кобальта, он уменьшает устойчивость переохлажденного аустенита;

— Размер зерна и его гомогенность. Чем больше зерно и чем оно однороднее структура, тем выше устойчивость аустенита;

— Увеличение степени искажения кристаллической решетки снижает устойчивость переохлажденного аустенита.

Температура влияет на положение с-кривых через все указанные факторы.

Минусы сплава У10А

Нож, вылитый из стали У10А и закаленный до 52 hrc снискал славу самого острого, клинок долго сохраняет остроту, но боится ударов. Высокая твердость материала усложняет заточку клинкам в полевых условиях. Отличным решением проблемы станет сочетание сплава марки У10А в пакете с инструментальной сталью 7ХНМ. Данная технология изготовления композита освоена «ЗЗОСС». Конечный продукт обладает качествами, свойственными дамасским ножам. Единственным недостатком сплава У10А-7ХНМ выступает подверженность коррозии. Своевременный уход позволит продлить полезные свойства ножа.

Методы закалки металла

Чтобы провести термическую обработку металла, обязательно нужна печь для закалки. В зависимости от того, какой сплав или однородный материал используется и какие конечные характеристики нужно получить, используют разные методы нагрева и охлаждения:

- Ступенчатая обработка. Деталь разогревается в термической печи для закалки металла, затем опускается в охлаждающую жидкость. Выдерживается в ней до тех пор, пока не остынет вся заготовка. Далее деталь перемещают в другую охлаждающую жидкость, температура которой выше чем у первой. Так металл будет охлаждаться медленнее, а с заготовки снимется закалочное напряжение.

- Изотермическая обработка. Изначально заготовка разогревается до закалочной температуры в печи. Далее мастер перемещает её в охлаждающую жидкость, разогретую до 200–300 градусов. Заготовка должна определённое время остыть в охладителе.

Виды закалки – с полиморфным превращением и без него

Закалка сталей протекает с полиморфным превращением, цветных металлов и сплавов – без них.

Закалка сталей с полиморфным превращением

В углеродистых сталях при повышении температур выше определенного уровня происходит ряд фазовых превращений, вызывающих изменения кристаллической решетки. При критических температурах, значение которых зависит от процентного содержания углерода, происходит распад карбида железа и образование раствора углерода в железе, называемого аустенитом. При медленном остывании аустенит постепенно распадается, и кристаллическая решетка приобретает исходное состояние. Если углеродистые стали охлаждать с высокой скоростью, то в зависимости от режима закалки в них образуются различные фазовые состояния, самый прочный из них – мартенсит.

Для получения мартенситной структуры доэвтектоидные стали(до 0,8% C) нагревают до температур, лежащих выше точки Ас3 на 30-50°C, для заэвтектоидных – на 30-50° выше Ас1.По такой технологии закаливают металлорежущий инструмент и упрочняют изделия, которые в процессе эксплуатации подвергаются трению: шестерни, валы, обоймы, втулки. При нагреве до более низких температур в структуре доэвтектоидных сталей наряду с мартенситом сохраняется более мягкий феррит, снижающий твердость металла и ухудшающий его механические характеристики после отпуска. Такая закалка стали называется неполной и в большинстве случаев является браком. Но она может использоваться в некоторых случаях во избежание появления трещин.

Закалка без полиморфного превращения

Закалка без полиморфного превращения протекает в цветных металлах и сплавах, имеющих ограниченную растворимость вторичных фаз при обычных температурах, в которых при высоких температурах не происходят полиморфные превращения. При повышении температур выше линии солидус (это линия, ниже которой находится только твердая фаза) вторичные фазы полностью растворяются. При быстром охлаждении вторичные фазы не выделяются, поскольку для этого необходимо определенное время. После такой термообработки цветной сплав является термодинамически неустойчивым, поэтому со временем он начинает распадаться с постепенным выделением вторичной фазы. Такой процесс распада, происходящий в естественных условиях, называется естественным старением, а при нагреве – искусственным старением. В результате старения получают равновесную структуру. Характеристики материала зависят от выбранного режима процесса.

Закалка цветных металлов и сплавов, в отличие от углеродистых сталей, часто не приводит к повышению прочности. Сплавы на основе меди, например, после такой ТО часто становятся более пластичными. Для таких материалов обычно используют отпуск, благодаря которому снимаются напряжения после литья, прокатки, штамповки, ковки или прессования.

Для чего необходима муфельная печь

Муфельная печь используется:

-

Для термообработки.

В термообработку муфельных печей входит (закалка, отжиг, отпуск, нормализация, обжиг).

Термическая обработка металлов и сплавов в ней производится с целью улучшения их служебных свойств.

-

Для отжига (гомогенизация и нормализация).

Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

-

Дисперсионное твердение (старение).

После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

-

Для закалки материала.

Закалку в муфельной печи проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита (повышение твёрдости). Критическая скорость охлаждения, необходимая для закалки зависит от материала.

-

Для отпуска материала.

Отпуск в муфельной печи необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочность.

-

Для сжигания (озоление).

Метод применяется тогда, когда имеется специальное задание исследовать объекты биологического происхождения на наличие марганца, меди и некоторых других металлов.

-

Для высушивания.

Высушивание в муфельной печи — намеренное удаление влаги (обычно воды, иногда — жидкой фракции произвольного химического состава) из материала.

В муфельных печах чаще всего проводят обжиг.

При обжиге керамических изделий в муфельной печи, происходят сложнейшие физико-химические процессы, в результате которых керамическая масса – механическая смесь минеральных частиц – становится камнеподобным материалом – прочным, твердым, химически стойким, с присущими только ему эстетическими свойствами.

Обжиг керамических изделий — это важная и завершающая стадия технологического процесса керамических изделий, конечная и важная стадия любого керамического производства.

Так же обжиг применяют ювелиры для обжига ювелирных и художественных изделий из цветных металлов.

При обжиге сырца в муфельной печи образуется искусственный каменный материал, который в отличие от глины не размывается водой и обладает относительно высокой прочностью. Это объясняется физико-химическими процессами, происходящими в глине под влиянием повышенных температур.

При нагреве в муфельной печи сырых керамических изделий до 110 градусов удаляется свободная вода и керамическая масса становится непластичной. Суммарные затраты на обжиг достигают 35-40 % себестоимости товарной продукции.

Лабораторная муфельная печь предназначена для лабораторных анализов (купелирование).

Лабораторные анализы — окислительное плавление сплава свинца с золотом или серебром с целью выделения их в чистом виде.

Купелирование в муфельной печи основано на том, что свинец и другие неблагородные металлы при высокой температуре легко окисляются кислородом воздуха, тогда как золото и серебро не изменяются.

Закалка стали с помощью ТВЧ

При проведении поверхностной закалки с помощью ТВЧ процесс нагрева изделий осуществляется до более высокой температуры.

Это вызвано двумя факторами:

- Нагрев осуществляется за короткое время с ускоренным изменением и переходом перлита в аустенит.

- Реакция перехода должна осуществляться в сжатые сроки за небольшой промежуток времени при высокой температуре.

Закалка ТВЧ (токами высокой частоты)

Процессы, протекающие при обычной закалке в печи с использованием ТВЧ, имеют различные характеристики и ведут к изменению твердости (HRC) заготовок:

- При нагреве в печи скорость составляет, 2-3 °С/сек до 840 – 860 °С.

- С использованием ТВЧ – 250 °С/сек до температуры 880 – 920 °С или в режиме при 500 °С/сек – до 980 – и 1020 °С.

Нагрев деталей при использовании ТВЧ осуществляется до более высокой температуры, но перегрева заготовки не происходит. В процессе обработки с применением ТВЧ время операции нагрева значительно сокращается, что способствует сохранению размера и структуры зерна. В ходе выполнения операции закалки ТВЧ твердость металла ( HRC) возрастает на 2-3 един. по Роквеллу.

Неполная закалка сталей

Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохраняет в структуре доэвтектоидных сталей наряду с мартенситом часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Это понятно, так как твердость феррита составляет 80НВ, а твердость мартенсита зависит от содержания углерода и может составлять более 60HRC. Поэтому данные стали обычно нагревают до температур на 30–50 °С выше А3 (полная закалка). В теории, неполная закалка сталей не допустима и является браком. На практике, в ряде случаев для избежания закалочных трещин, неполная закалка может использоваться. Очень часто это касается закалки токами высокой частоты. При такой закалке необходимо учитывать ее целесообразность: тип производства, годовую программу, тип ответственности изделия, экономическое обоснование. Для заэвтектоидных сталей закалка от температур выше А1, но ниже Асm дает в структуре избыточный цементит, что повышает твердость и износоустойчивость стали. Нагрев выше температуры Аcm ведет к снижению твердости из-за растворения избыточного цементита и увеличения остаточного аустенита. При этом происходит рост зерна аустенита, что также негативно сказывается на механических характеристиках стали.

Таким образом, оптимальной закалкой для доэвтектоидных сталей является закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных – на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является среда, которая быстро охлаждает деталь в интервале температур минимальной устойчивости переохлажденного аустенита (в интервале носа с-кривой) и замедленно в интервале температур мартенситного превращения.

Стадии охлаждения при закалке

Наиболее распространенными закалочными средами являются вода различной температуры, полимерные растворы, растворы спиртов, масло, расплавленные соли. При закалке в этих средах различают несколько стадий охлаждения:

— пленочное охлаждение, когда на поверхности стали образуется «паровая рубашка»;

— пузырьковое кипение, наступающее при полном разрушении этой паровой рубашки;

— конвективный теплообмен.

Более подробно про стадии охлаждения при закалке можно прочитать в статье «Характеристики закалочных масел»

Кроме жидких закалочных сред используется охлаждение в потоке газа разного давления. Это может быть азот (N2), гелий (Не) и даже воздух. Такие закалочные среды часто используются при вакуумной термообработке. Здесь нужно учитывать факт возможности получения мартенситной структуры — закаливаемость стали в определенной среде, т. е. химический состав стали от которого зависит положение с-кривой.

Сталь У10: применение

В цеха промышленных предприятий сталь У10 поставляется в виде сортового проката согласно утвержденным ГОСТам:

- ГОСТ 21997-76 и ГОСТ 2283-79 – ленты

- ГОСТы 7417-75, 8559-75, 8560-78 и 1435-99 – калиброванные прутки

- ГОСТы 14955-77 и 1435-99 – шлифованные прутки и серебрянка

- ГОСТы 1133-71, 4405-75 и 1435-99 – поковки

- ГОСТ 4405-75 и 103-2006 – полосы

Главная сфера применения сплава У10 – фрезы, пилы – инструмент, предназначенный для обработки древесины. Кроме того, углеродистая инструментальная сталь У10 позволяет делать качественную игольную проволоку, различные детали холодной штамповки, витые пружины и прочие пружинящие детали, метчики и плашки, простейшие калибры, а также рабочие детали ручного слесарного инструмента: напильники, шаберы и пр.

Защита изделия от внешних воздействий

Довольно часто возникает необходимость защиты деталей от таких вредных воздействий, как окалина и потеря углерода. Для этого чаще всего используют специальные газы, которые подают в печь, где находится обрабатываемая деталь. Конечно, это возможно только при полной герметизации печи. В большинстве случаев источником газа является специальный генератор, который работает на углеводородных газах (метан, аммиак и др.).

В любом случае полная закалка стали должна проходить под защитой. Если газ подвести не получается, то имеет смысл использовать герметичную тару. В качестве герметика используется глина, которая не дает проходить воздуху внутрь. Перед этим желательно осыпать деталь чугунной стружкой.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок

Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

https://youtube.com/watch?v=I-br0B8ocpI

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Принцип работы вакуумных печей закалки

Суть работы тигельной, трубчатой и муфельной печи для закалки металла основывается на принципе дугового заряда, когда газовые смеси контактируют с электротоком. В результате этого образовавшаяся в вакууме концентрированная дуга оказывает тепловое воздействие. Следовательно, оборудование, работающее с минимальной мощностью может накаляться и плавить сталь.

Также важен принцип передачи тепла от камеры к металлу. Он может быть прямым или косвенным.

- Прямой характеризуется энергетической деформацией между электродом и заготовкой, принимающей тепло.

- Косвенный подразумевает собой 2 электрода, которые взаимодействует между собой и воздействуют на объект на расстоянии.

Опытные специалисты считают, что наиболее качественной является вакуумная печь, работающая по принципу прямой передачи

Однако она требует осторожности и внимательности, ведь способна оказать негативное воздействие на содержимое камеры

Печь для закалки — это довольно сложный по своей структуре механизм, поэтому перед покупкой стоит, как правильно посоветоваться с людьми, которые по-настоящему понимают в подобных технологиях. Сейчас мы расскажем вам о том, какое же все-таки предназначение таких устройств, и какие есть преимущества печей для закалки в сравнении с другими вариантами вакуумных печей.

Закалочная печь